铣削加工主要是对平面、沟槽及台阶进行加工。端铣时切削力变化小,铣削过程平稳、加工质量较周铣高,且面铣刀结构刚性好、生产效率高。图9-34周铣与端铣3. 顺铣与逆铣周铣时,当铣刀上切削刀齿的运动方向与工件的进给方向相同时称为顺铣,反之为逆铣,如图9-35所示。......

2023-06-24

1.铣床

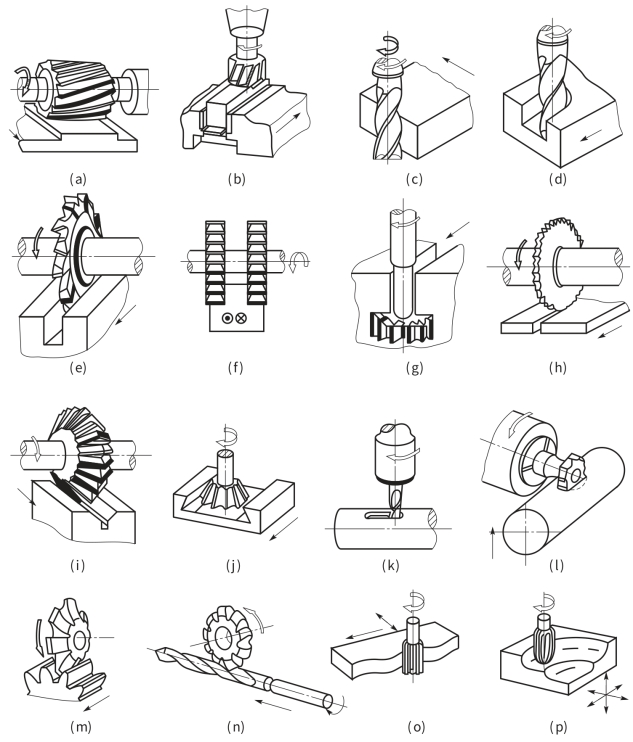

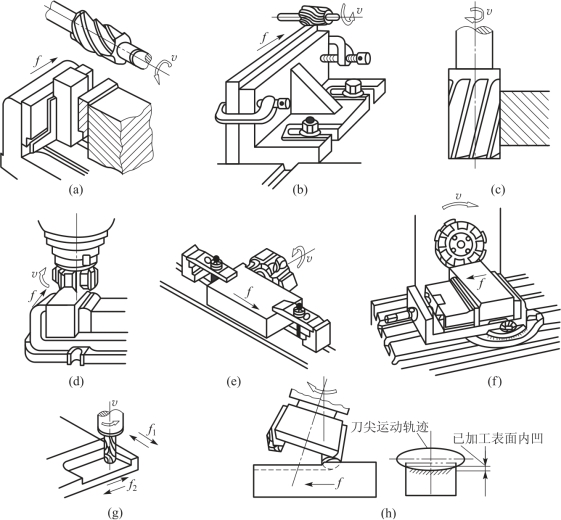

(1)铣床类型及加工范围。铣床的种类很多,通用铣床的基本类型有以下几种:升降台式铣床、工作台不升降式铣床、立式铣床、龙门铣床、仿形铣床。此外,还有数控铣床、多工序自动换刀铣镗床(又称加工中心)等由数字程序控制或计算机控制加工各种型面的铣床。铣床加工范围广,如铣平面、台阶、沟槽、特形面、特形槽、齿轮、螺旋槽、齿式离合器和切断等,在铣床上还可以进行钻孔、铰孔、铣孔和镗孔等加工。铣削加工的主要内容如图3-78所示。

(2)X6132 型卧式升降台铣床。

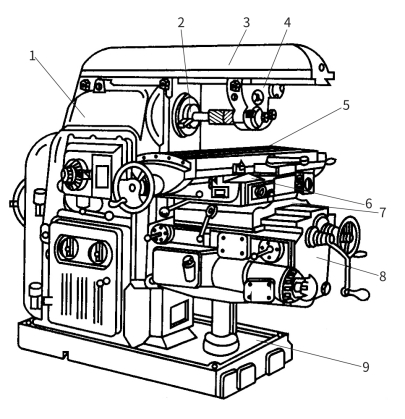

①主要部件及其作用。图3-79所示为X6132 型卧式升降台铣床的外形,其主要部件如下。

图3-78 铣床加工的主要内容

(a),(b),(c)铣平面;(d),(e)铣沟槽;(f)铣台阶;(g)铣T 形槽;(h)铣狭缝;(i),(j)铣角度槽;(k),(l)铣键槽;(m)铣齿形;(n)铣螺旋槽;(o)铣曲面;(p)铣立体曲面

床身——用来安装和连接铣床其他部件。床身正面有垂直导轨,可引导升降台上、下移动;床身顶部有燕尾形水平导轨,用以安装横梁并按需要引导横梁水平移动;床身内部装有主轴和主轴变速机构。

主轴是一根空心轴,前端有锥度为7∶24 的圆锥孔,用以插入铣刀杆。电动机输出的回转运动和动力,经主轴变速机构驱动主轴连同铣刀一起回转,实现主运动。

横梁——可沿床身顶面燕尾形导轨移动,按需要调节其伸出长度,其上可安装挂架。

挂架——用以支承铣刀杆的另一端,增强铣刀杆的刚性。

图3-79 X6132 型卧式升降台铣床

1—床身;2—主轴;3—横梁;4—挂架;5—工作台;6—转台;7—横向溜板;8—升降台;9—底座

工作台——用以安装需用的铣床夹具和工件。工作台可沿转台上的导轨纵向移动,带动台面上的工件实现纵向进给运动。

转台——可在横向溜板上转动,以便工作台在水平面内斜置一个角度(-45°~45°),实现斜向进给。

横向溜板——位于升降台的水平导轨上,可带动工作台横向移动,实现横向进给。

升降台——可沿床身导轨上、下移动,用来调整工作台在垂直方向的位置。升降台内部装有进给电动机和进给变速机构。

如果将横梁移至床身正面以内(退离工作台上方),再在床身导轨上安装立铣头,卧式铣床可当作立式铣床使用。

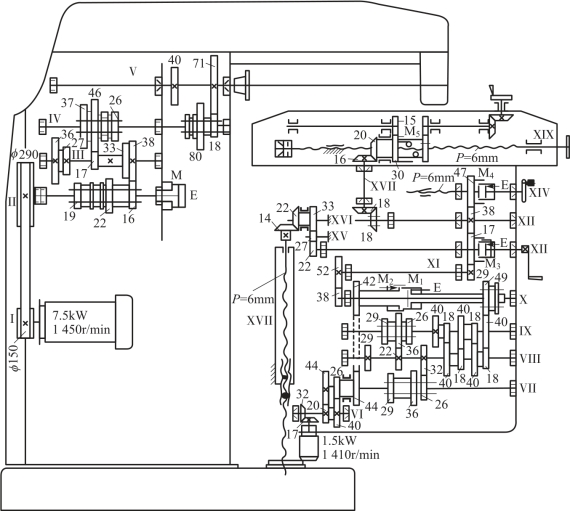

②传动系统。X6132 型卧式万能铣床传动系统如图3-80所示。

a.主运动。主轴(铣刀)的回转运动。主电动机的回转运动,经主轴变速机构传递到主轴,使主轴回转,主轴转速共18 级(转速范围30~1 500 r/min)。

b.进给运动。工件的纵向、横向和垂直方向的移动。进给电动机的回转运动,经进给变速机构分别传递给三个进给方向的进给丝杠,以获得工作台的纵向运动、横向溜板的横向运动和升降台的垂直方向运动。进给速度各18 级,纵向进给量为12~960 mm/min,横向进给量为12~960 mm/min,垂直方向进给量为4~320 mm/min,并可以实现快速移动。

该机床工作台最大纵向行程为700 mm,横向溜板最大横向行程为255 mm,升降台最大升降行程为320 mm。

图3-80 X6132 型卧式万能铣床传动系统

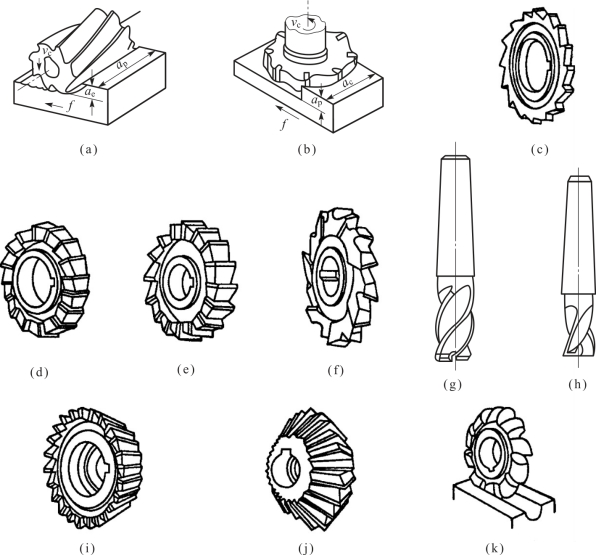

2.铣刀

铣刀的种类很多,一般由专业工具厂生产。由于铣刀的形状比较复杂,尺寸较小铣刀的往往用高速钢做成整体式结构;尺寸较大的铣刀一般做成镶齿结构,刀齿为高速钢或硬质合金,刀体则为中碳钢或者合金结构钢,从而节约刀具材料。

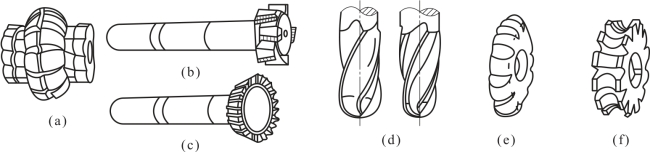

常用的铣刀类型有下述几种,如图3-81所示。

①圆柱铣刀。圆柱铣刀一般都是用高速钢整体制作,切削刃分布在圆周表面,没有副切削刃。螺旋形刀齿切削时逐渐切入或离开工件,切削比较平稳,主要用于卧式铣床铣削宽度小于铣刀长度的狭长平面。

②端铣刀。端铣刀的主切削刃分布在圆柱或圆锥面上,端面切削刃为副切削刃。按材料可分为高速钢和硬质合金两大类,多制成套式镶齿结构。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。

③立铣刀。立铣刀一般由3~4 个刀齿组成,圆柱面上的切削刃是主切削刃,端面上分布着副切削刃,工作时只能沿着刀具的径向进给,不能沿着刀具的轴向做进给运动,因为立铣刀的端面切削刃没有贯通到刀具中心。其主要用于铣削凹槽、台阶面和小平面。

④三面刃铣刀。三面刃铣刀可分为直齿三面刃和错齿三面刃,三面刃铣刀除圆周具有主切削刃外,两侧也有副切削刃,切削效率较高,且能减小表面粗糙度值,主要用于在卧式铣床上铣削台阶面和凹槽。

(a)圆柱铣刀;(b)端铣刀;(c)槽铣刀;(d)两面刃铣刀;(e)三面刃铣刀;

(f)错齿三面刃铣刀;(g)立铣刀;(h)键槽铣刀;(i)单角度铣刀;(j)双角度铣刀;(k)成形铣刀

⑤键槽铣刀。键槽铣刀的外形与立铣刀相似,不同的是它在圆周上只有两个螺旋刀齿,且端面刀齿延伸至中心。因此,在铣削两端不通键槽时可做适当的轴向进给。

此外,还有角度铣刀、成形铣刀、模具铣刀等特种铣刀,如图3-82所示。

图3-82 特种铣刀

(a)成形铣刀;(b)T 形槽铣刀;(c)燕尾槽铣刀;(d)指状铣刀;(e)成形铣刀;(f)成形铣刀

3.铣削用量

(1)铣削用量如图3-83所示。

图3-83 铣削用量

(a)圆周铣削;(b)端铣

①背吃刀量ap。指垂直于工作平面测量的切削层中最大的尺寸。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。

②侧吃刀量ac。指平行于工作平面测量的切削层中最大的尺寸。端铣时,ac 为被加工表面宽度;圆周铣削时,ac 为切削层深度。

③进给运动参数。铣削时进给量有三种表示方法。

a.每齿进给量fz。指铣刀每转过一刀齿相对工件在进给运动方向上的位移量,单位为mm/齿。

b.进给量f。指铣刀每转过一转相对工件在进给运动方向上的位移量,单位为mm/r。

c.进给速度vf。指铣刀切削刃选定点相对工件的进给运动的瞬时速度,单位为mm/min。

通常铣床铭牌上列出进给速度,因此,首先应根据具体加工条件选择fz,然后计算出vf,按vf 调整机床。三者之间的关系为

vf=fn=fzzn

式中 vf——进给速度(mm/min);

z——铣刀齿数。

d.铣削速度vc。铣削速度vc 指铣刀切削刃选定点相对工件的主运动的瞬时速度,可按下式计算

vc=πdn/1 000

式中 vc——瞬时速度(m/min 或m/s);

d——铣刀直径(mm);

n——铣刀转速(r/min 或r/s)。

(2)铣削用量的选择。铣削用量应当根据工件的加工精度、铣刀的耐用度及机床的刚性进行选择,首先选定铣削深度,其次是每齿进给量,最后确定铣削速度。下面介绍按加工精度不同选择铣削用量的一般原则。

①粗加工。因粗加工余量较大,精度要求不高,此时应当根据工艺系统刚性及刀具耐用度来选择铣削用量。一般选取较大的背吃刀量和侧吃刀量,使一次进给尽可能多地切除毛坯余量。在刀具性能允许的条件下应以较大的每齿进给量(见表3-17)进行切削,以提高生产率。

表3-17 粗铣每齿进给量fz 的推荐

②半精加工。此时工件的加工余量一般在0.5~2 mm,并且无硬皮,加工后要降低表面粗糙度值,因此应选择较小的每齿进给量,而取较大的切削速度,见表3-18。

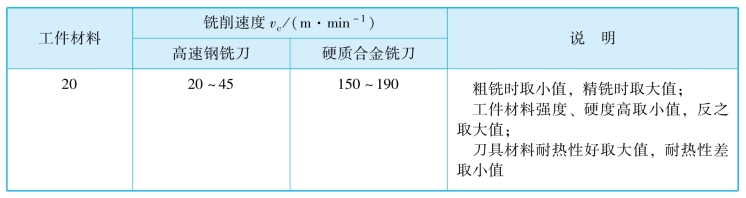

表3-18 铣削速度vc的推荐值

③精加工。精加工时加工余量很小,应当着重考虑刀具的磨损对加工精度的影响,因此宜选择较小的每齿进给量和较大的铣削速度进行铣削。

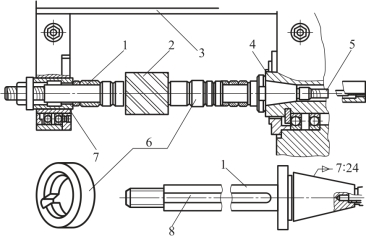

4.铣刀安装

在卧式铣床上安装圆柱铣刀、三面刃铣刀、特种铣刀等带孔的铣刀。首先将带锥柄的刀杆安装在铣床的主轴上,刀杆的直径与铣刀的孔径应相同。铣刀杆的尺寸已标准化,常用的直径(单位为mm)为22、27、32、40 和50 五种。图3-84所示为铣刀杆的结构和应用。刀杆的锥柄与卧式主轴锥孔相符,锥度为7∶24,锥柄端部有螺纹孔可以通过拉杆将刀杆紧固在主轴锥孔中,另一端具有外螺纹,铣刀和固定环(或垫圈)装入刀杆后用螺母夹紧。铣刀杆是直径较小的杆件,容易弯曲,铣刀杆弯曲将会使铣刀产生不均匀铣削,因此铣刀杆平时应垂直吊置。固定环两端面的平行度要求很高,否则当螺母将刀杆上的固定环压紧时会使刀杆弯曲。

5.平面的铣削方法

(1)平面的铣削方法。

①圆周铣和端铣。圆周铣又称周铣,是利用分布在铣刀圆柱面上的刀刃来铣削并形成平面的一种铣削方式。被加工表面平面度的大小,主要取决于铣刀的圆柱度。在精铣平面时,必须保证铣刀的圆柱度误差小。若要使被加工表面获得较小的表面粗糙度值,则工件的进给速度应小一些,而铣刀的转速应适当增大。

图3-84 铣刀杆的结构和应用

端铣是利用分布在铣刀端面上的刀刃来铣削并形成平面的一种铣削方式。用端铣方法铣出的平面,表面粗糙度值的大小同样与工件进给速度的大小和铣刀转速的高低等因素有关。被加工表面平面度的大小,主要决定于铣床主轴轴线与进给方向的垂直度。

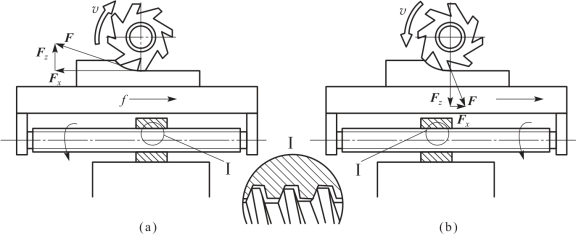

②逆铣和顺铣(见图3-85)。铣床在进行切削加工时,进给方向与铣削力F 的水平分力Fx的方向相反,称为逆铣;进给方向与铣削力F 的水平分力Fx的方向相同,称为顺铣。逆铣时刀齿的切削厚度由薄到厚,开始时,刀齿不能立刻切入工件,而在已加工表面滑行,这就对已加工表面有挤压作用,使工件表面的硬化现象严重,影响表面质量。顺铣加工切削厚度从厚到薄,工件表面加工硬化现象不显著,但刀齿切入时冲击力较大,不适合加工表面有硬皮的工件(如锻件)。另外,逆铣时工件上所受垂直力Fz向上,故对工件要有较大的夹紧力,不利于薄壁零件的加工。但逆铣时工件所受垂直力Fz将机床丝杆与螺母的传动工作面紧靠,工作平稳。顺铣则相反,会导致工作台在丝杆与螺母的间隙范围内来回窜动,影响加工质量及损坏刀具,如铣床都设有顺铣装置,就不会出现上述现象。

图3-85 逆铣和顺铣

(a)逆铣;(b)顺铣

(2)常见的平面铣削加工。铣平面是铣床加工中最基本的工作,图3-86所示为各种铣平面的方法。

端铣平面时,铣刀轴线应与被加面垂直,否则已加工表面会产生凹弧形的不平,如图3-86(h)所示,其程度与垂直度成正比。但在用较大直径端铣刀加工大平面时,旋转的刀尖会在已加工表面上滑擦,加速刃口磨损并使表面粗糙度恶化。为防止这种称为“扫刀”的现象发生,通常将主轴前倾极小的角度,使其不影响加工质量的平面度误差,防止了“扫刀”。

图3-86 铣平面的方法

(a),(b)周铣平面;(c)周铣侧面车;(d)端铣平面;(e),(f)端铣侧面;(g)周铣凹台;(h)端铣平面的平面度误差和“扫刀”

有关机械制造技术(第2版)的文章

铣削加工主要是对平面、沟槽及台阶进行加工。端铣时切削力变化小,铣削过程平稳、加工质量较周铣高,且面铣刀结构刚性好、生产效率高。图9-34周铣与端铣3. 顺铣与逆铣周铣时,当铣刀上切削刀齿的运动方向与工件的进给方向相同时称为顺铣,反之为逆铣,如图9-35所示。......

2023-06-24

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

表6-3 铣削参数图6-7 立式整体铣刀磨损曲线图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。......

2023-06-27

CNC加工中,典型的面铣刀为具有可互换的硬质合金可转位刀片的多齿刀具。可转位刀片的几何角度、切削刀片的数量都对面铣加工产生重要的影响。刀具可转位刀片数量与刀具有效直径之间的关系通常称为刀具密度或刀具节距。立铣刀的应用范围很广,它应用在铣削加工大......

2023-06-26

图3-87所示为牛头刨床的外形图,牛头刨床主要由床身、横梁、工作台、滑枕、刀架等组成。图3-87牛头刨床的外形图1—刀架;2—转盘;3—滑枕;4—床身;5—横梁;6—工作台牛头刨床的刀具只在一个运动方向上进行切削,刀具在返回时不进行切削,空行程损失大。牛头刨床的主参数是最大刨削长度。牛头刨床适应于单件小批量生产或机修车间,用来加工中小型工件的平面或沟槽。......

2023-06-29

目前,在数控铣床上加工的绝大多数零件属于平面类零件。平面类零件是数控铣削加工对象中最简单的一类,一般只需用三坐标数控铣床的两坐标联动就可以把它们加工出来。2)采用三坐标数控铣床进行三坐标联动的方法加工空间曲面。故数控铣床容易保证成批零件的一致性,使其加工精度得到提高,质量更加稳定。虽然数控铣床加工范围广泛,但是因数控铣床自身特点的制约,某些零件仍不适合在数控铣床上加工。......

2023-06-26

近年来,CBN刀具在珠光体灰铸铁发动机缸体的平面铣削加工中表现出了优良的特性。干铣削Al-Si10Mg材料时的主要问题是刀具使用寿命短,加工表面质量差。试验表明,应用高压水喷射进行亚干铣削加工,可大大降低切削力,并明显地改善了加工工件的表面粗糙度。......

2023-06-25

建模系统的运行界面见图5-11。从图5-14可以看出,仿真值与实验值比较接近,相对误差都在10%以内。图5-14 铣削过程中切削力和切削温度的仿真值与实验值a)切削力的仿真值与实验值 b)切削温度的仿真值与实验值......

2023-06-27

相关推荐