镗削适合于箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系的加工。内圆磨削的尺寸精度可达到IT6~IT7 级,表面粗糙度可达Ra0.2~0.8 μm。内圆表面的各种加工方案及其所能达到的经济加工精度和表面粗糙度如表3-11所示。......

2025-09-29

1.TP619 镗床型卧式铣镗床

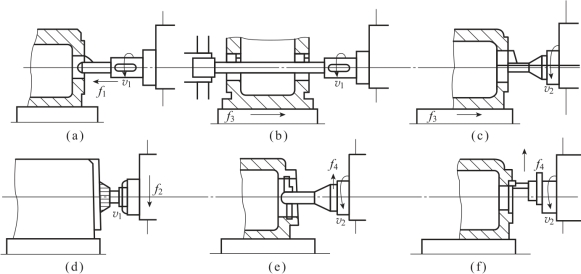

镗床种类很多,常用的有立式镗床、卧式铣镗床、坐标镗床及精镗床。卧式铣镗床是镗床类机床中应用最普通的一种类型,适合于加工尺寸较大、形状复杂、具有孔系的箱体和机架类零件。其工艺范围非常广泛,典型的加工方式如图3-45所示。

(1)主要技术参数。

图3-45 卧式铣镗床的典型加工方法

(a)用镗轴上悬伸刀杆镗孔;(b)用后支架支承长镗杆加工同轴孔;(c)用平旋盘上悬伸刀杆镗大直径的孔;(d)用镗轴上的面铣刀铣平面;(e)用平旋盘刀具溜板上的车刀车内沟槽;(f)用平旋盘刀具溜板上的车刀车端面

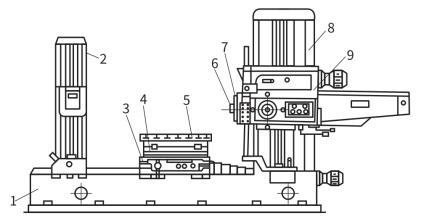

(2)主要部件及其功能。TP619 型卧式铣镗床是具有固定平旋盘的铣镗床,它由床身1、主轴箱9、工作台5、平旋盘7 和前后立柱8、2 等组成,如图3-46所示。主轴箱9 安装在前立柱8 的垂向导轨上,可沿导轨上下移动。主轴箱装有镗轴6、平旋盘7、主运动和进给运动的变速机构及操纵机构等。机床的主运动为镗轴6 或平旋盘7 的旋转运动。根据加工要求,镗轴可做轴向进给运动或平旋盘上径向刀具溜板在随平旋盘旋转的同时,做径向进给运动。工做台由下滑座3、上滑座4 和工作台5 组成。工作台可随下滑座沿床身导轨做纵向移动,也可随上滑座沿下滑座顶部导轨做横向移动。工作台5 还可沿上滑座4 的环形导轨绕垂向轴线转位,以便加工分布在不同面上的孔。后立柱2 的垂向导轨上有支承较长的镗杆,以增加镗杆的刚性。支承架可沿后立柱的垂向导轨上下移动,以保持与镗轴同轴;后立柱可根据镗杆长度做纵向位置调整。

图3-46 TP619 型卧式铣镗床外形

1—床身;2—后立柱;3—下滑座;4—上滑座;5—工作台;6—镗轴;7—平旋盘;8—前立柱;9—主轴箱

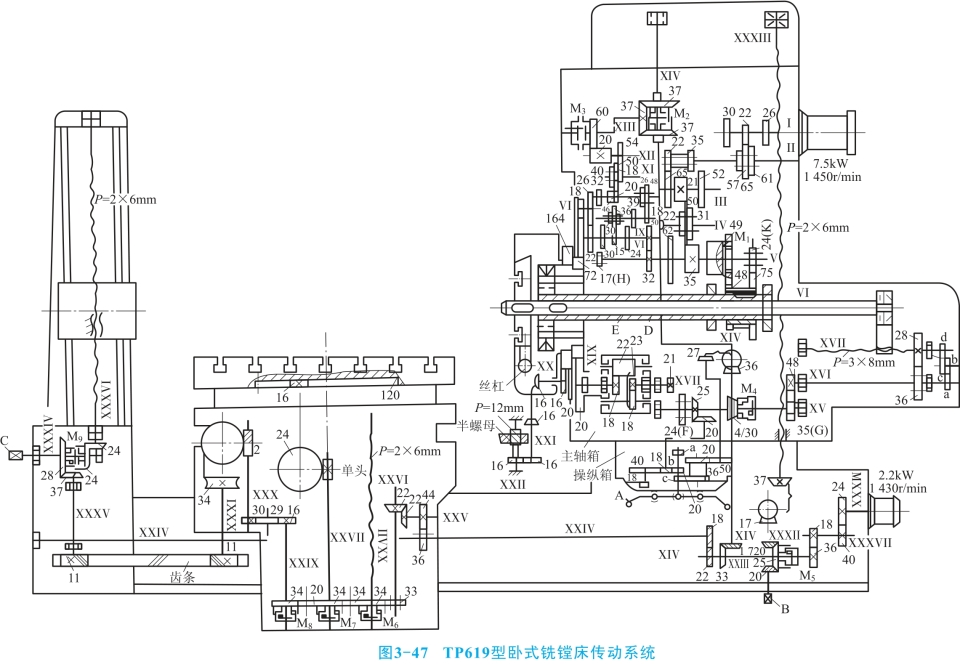

(3)传动系统。

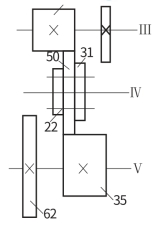

①主运动。TP619 型卧式铣镗床的主运动包括镗轴的旋转运动及平旋盘的旋转运动,其传动系统如图3-47所示。主电动机的运动经轴Ⅰ和轴Ⅴ间的几组变速组传至轴Ⅴ后,可分别由轴Ⅴ上的单联滑移齿轮K (z=24)或单联滑移齿轮H (z=17)将运动传向镗轴或平旋盘。

在主运动系统中,还采用了一个多轴变速组(轴Ⅲ和轴V间),该变速组由安装在轴Ⅲ上的固定齿轮z=52 和固定宽齿轮z=21、安装在轴Ⅳ上的三联滑移齿轮、安装在轴V 上的固定齿轮z=62 及固定宽齿轮z=35 等组成。其变速原理如图3-48所示。当三联滑移齿轮处于中位时,变速组传动比为![]() ;当滑齿轮处于左位时,传动比为

;当滑齿轮处于左位时,传动比为![]() ;当滑移齿轮处于右位时,传动比为

;当滑移齿轮处于右位时,传动比为![]() ×

×![]() 。可见该变速组共有三种不同的传动比。由传动系统图可以看出,镗轴名义上有36 级转速,但由于中间转速部分有13 级重复,因此,实际上镗轴只有3×2×3×2-13=23 级转速。平旋盘只有3×2×3=18 级转速。

。可见该变速组共有三种不同的传动比。由传动系统图可以看出,镗轴名义上有36 级转速,但由于中间转速部分有13 级重复,因此,实际上镗轴只有3×2×3×2-13=23 级转速。平旋盘只有3×2×3=18 级转速。

图3-48 轴Ⅲ至轴Ⅴ间的多轴变速组

②进给运动。进给运动包括镗轴轴向进给、平旋盘刀具溜板径向进给、主轴箱垂向进给、工作台纵向和横向进给及工作台圆周进给等。进给运动由主电动机驱动,各进给传动的起端为镗轴或平旋盘,末端为各进给运动执行件。各进给传动采用公用变速机构,从轴ⅤⅢ至轴Ⅻ间的各变速组是公用的,运动传至垂直光杠ⅩⅣ以后,再由不同的传动路线实现各种进给运动。

利用平旋盘车大端面或较大的外环槽时,需要刀具一面随平旋盘绕镗轴轴线旋转,一面随刀具溜板做径向进给运动。刀具溜板径向进给量可由进给变速机构变换,得到18 级进给量(0.08~12 mm/r),进给方向的变换可由离合器M2控制。

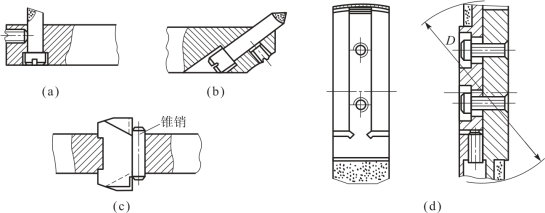

2.镗刀

镗刀有很多类型,按其切削刃的数量可分为单刃镗刀、双刃镗刀和多刃镗刀;按其加工表面可分为通孔镗刀、盲孔镗刀、阶梯孔镗刀和端面镗刀;按其结构可分为整体式、装配式和可调试。图3-49所示为单刃镗刀和多刃镗刀的结构。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3-49 单刃镗刀和双刃镗刀的结构

(a)单刃镗刀;(b)单刃镗刀;(c)双刃固定式镗刀;(d)浮动镗刀

(1)单刃镗刀。单刃镗刀刀头结构与车刀类似,刀头装在刀杆中,根据被加工孔孔径大小,通过手工操纵,用螺钉控制刀头位置。刀头与镗杆轴线垂直,如图3-49(a)所示,可镗通孔。倾斜安装,如图3-49(b)所示,可镗盲孔。单刃镗刀结构简单,可以校正原有孔轴线小的位置偏差,实用性较广,可以进行粗加工、半精加工或精加工。但是,所镗孔径大小要靠人工调整刀头的悬伸长度来保证,较为麻烦,且仅有一个主切削刃参加工作,故生产率较低,多用于单件小批量生产。

(2)双刃镗刀。双刃镗刀有两个对称的切削刃,切削时径向力可以相互抵消,工件孔径尺寸和精度由镗刀径向尺寸保证。

图3-49(c)所示为固定式双刃镗刀,工作时镗刀块可通过斜楔、锥销或螺钉装夹在镗杆上,镗刀块相对于轴线位置偏差会造成孔径误差。固定式双刃镗刀是定尺寸刀具,适合于粗镗或半精镗直径较大的孔。

图3-49(d)所示为可调节浮动镗刀块,调节时,先松开螺钉,改变刀片的径向位置至两切削刃之间的尺寸(等于所加工孔径尺寸),最后拧紧螺钉。工作时镗刀块在镗杆的径向槽中不紧固能在径向自由滑动,刀块在切削力的作用下保持平衡对中,可以减少镗刀块安装误差及镗杆径向跳动所引起的加工误差,而获得较高的加工精度。但它不能校正原有孔径轴线偏斜或位置误差,其使用应在单刃镗削之后进行。浮动镗削适用于精加工批量较大、孔径较大的孔。

3.内圆表面的镗削加工方法

镗孔加工应用极为广泛,且能有效控制镗孔尺寸。镗孔直径尺寸的控制方式有调刀试切、借用微动调刀装置、采用定径刀具。在镗孔加工中,孔系的加工很常见,孔系是指平行孔系、同轴孔系、垂直孔系。这些孔系加工方法如下。

(1)垂直孔的镗削方法。

①回转法镗削垂直孔系。利用回转工作台的定位精度,来镗削如图3-50所示工件的A、B 孔。首先将工件安装在镗床工作台上,并按侧面或基面找正、校直,使要镗削的A 孔轴线平行于镗床主轴,开始镗削A 孔。镗好A 孔后,将工作台逆时针回转90°,然后镗削B孔。回转法镗削主要依靠镗床工作台的回转精度来保证孔系的垂直度误差符合要求。

图3-50 回转法镗削垂直孔系

(a)镗工件A 孔;(b)镗工件B 孔

②心轴校正法镗削垂直孔系。镗床工作台回转精度不够理想时,不能保证垂直度误差符合要求,此时,可利用已加工好的B 孔,选配同样直径的检验心轴插入B 孔中,用百分表校对心轴两端对零,如图3-51所示,即可镗削C 孔。

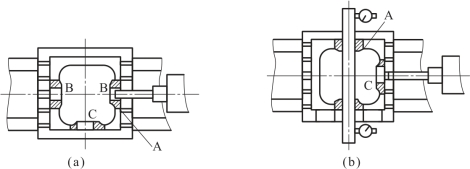

(2)平行孔系的镗削方法。平行孔系的主要技术要求是各平行孔系轴线之间、孔轴线与基本面之间的距离精度和平行度误差。单件小批量生产中的中小型箱体及大型箱体或机架上的平行孔系,一般在卧式镗床或落地镗床上用试切法和坐标法来加工;批量较大的中小型箱体经常采用镗模法镗孔。

图3-51 心轴校正法镗削垂直孔系

(a)镗工件B 孔;(b)镗工件C 孔

图3-52 试切法镗平行孔系

①试切法镗平行孔系。首先将第一个孔按图样尺寸镗到直径D1,然后根据划线将镗杆主轴调整到第二个孔的中心处并把此孔镗到直径D′2(小于D2)。如图3-52所示量出孔间距A1=D1/2+D′2/2+L1,再根据A1与图样要求的孔中心距A 之差,进一步调整主轴位置,进行第二次试切,通过多次试切,逐渐接近中心距A 的尺寸,直至中心距符合图样要求时,再将第二个孔镗到图样规定的直径,这样依次镗削其他孔。应用试切法镗孔,其精度和生产率较低,适用于单件小批量生产。

②坐标法镗平行孔系。坐标法镗平行孔是把被加工孔系间的位置尺寸换算成直角坐标的尺寸关系,用镗床上的标尺或其他装置来定镗轴中心坐标。当位置精度要求不高时,一般直接采用镗床上的坐标尺放大镜测量装置,其误差为±0.1 mm,镗杆移动距离可以在读数装置中直接取得。如果采用经济刻度尺与光学读数头进行测量,其读数精度为0.01 mm。另外还有光栅数字显示装置和感应同步器测量系统及其数码显示装置等,这都能大大提高加工平行孔系的精度及生产率。

③用镗模镗平行孔系。在成批生产或大批量生产中,普遍应用镗模来加工中小型工件的孔系,能较好地保证孔系的精度,生产率较高。用镗模加工孔系时,镗模和镗杆都要有足够的刚度,镗杆与机床主轴为浮动连接,镗杆两端由镗模套支承,被加工孔的位置精度完全由镗模的精度来保证。

相关文章

镗削适合于箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系的加工。内圆磨削的尺寸精度可达到IT6~IT7 级,表面粗糙度可达Ra0.2~0.8 μm。内圆表面的各种加工方案及其所能达到的经济加工精度和表面粗糙度如表3-11所示。......

2025-09-29

车床主要是用于进行车削加工。表3-2车床的主要类型、工作方法和应用范围其中卧式车床的工艺范围很广,能进行多种表面的加工,如图3-1所示。主轴箱内有变速机构,通过变换箱外手柄的位置,可以改变主轴的转速,以满足不同车削工作的需要。......

2025-09-29

表示已加工表面的微观几何形状误差。表面波度尚无国家标准。指工件经机械加工后表面层的强度、硬度有提高的现象,也称为表面层的冷硬或强化。对零件使用性能的影响大小取决于加工表面层残余应力的方向、大小和分布状况。3)切削液对加工表面粗糙度有明显的影响。2)采用人工时效的方法消除表面残余应力。......

2025-09-29

外圆表面粗车的目的是去掉零件大部分加工余量,削除毛坯制造的形状及位置误差,为后续加工做好准备。外圆表面半精车主要目的是为零件的精加工做准备,也可以作为要求不高的外圆表面的最终加工工序。中心架固定在车床床身上,多在较长轴类零件外圆表面加工时使用,以防止较长工件因自重而弯曲,造成工艺系统振动,影响加工精度。使用中心架时,对整个外圆表面加工会出现接刀现象,处理不好会影响加工精度及表面粗糙度。......

2025-09-29

在钻床上进行的切削加工称为钻削。图9-22钻孔所能完成的工作1. 钻床钻削加工时,刀具的旋转运动为主运动,刀具沿轴向移动运动为进给运动。图9-23钻床图9-23钻床钻、扩、铰加工对中等尺寸以下、精度要求较高的孔,先用钻头进行钻削加工。扩孔可在一定程度上校正原孔轴线的偏斜,扩孔的尺寸公差等级为IT10~IT9,表面粗糙度Ra为6.3~3.2 μm,属于半精加工,常作为铰孔前的预加工。......

2025-09-29

5)在镗削过程中切屑没有明显温升,用手拿不感觉灼手,可见超声振动于镗孔切削温度不高。图4-75表明,超声波振动干镗削时的进给量对加工圆度影响不大,可以采用大进给量以提高生产率。......

2025-09-29

凡是由车床、钻床、镗床、铣床、齿轮和螺纹加工机床等加工的零件表面,都能够在相应的磨床上进行磨削精加工。此外,还有各种超精加工磨床和工具磨床等。无心外圆磨床是一种生产率很高的精加工机床。无心外圆磨床进行磨削时,工件不是支承在顶尖上或夹持在卡盘中,而是直接置于砂轮和导轮之间的托板上,以工件自身外圆为定位基准,其中心略高于砂轮和导轮的中心连线。砂轮的粒度对磨削加工生产率和工件表面质量影响较大。......

2025-09-29

相关推荐