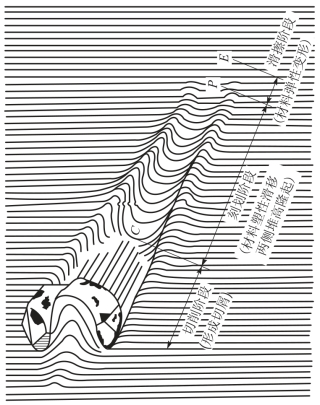

如果测量一下这时所得到的切屑长度L屑、切屑厚度a屑和切屑宽度b屑,就发现它们分别与切削长度L、背吃刀量ap和切削宽度b有了不同。图6-2 切屑的收缩像这种切屑长度上的缩短和厚度上的增加称为切屑的收缩现象。切屑的收缩现象在切削过程中并不相同,它与被加工金属的塑性、刀具前角的大小、背吃刀量和切削速度等都有密切的关系。......

2023-06-24

1.磨削过程

磨削是利用砂轮上无数个微小磨粒的微切削刃对工件表面进行的切削加工。与普通切削加工不同的是,磨粒切削刃的几何形状不确定。由于磨粒是将磨料经机械方法破碎而得,因此它的几何形状通常是:负前角为-85°~-60°;顶角多为90°~120°;刃口楔角为80°~145°,刃端钝 圆半径为3~28 μm,且磨粒的切削刃在砂轮上的排列(凹凸、刃距)是随机分布的。磨削的厚度非常薄,通常为几个微米,磨削速度很高(1 000~7 000 m/min),磨削点的瞬时温度高(1 000 ℃),能耗大(是车削的20 倍,当去除同体积材料时)。

单个磨粒的磨削过程大致分为滑擦、刻划和切削三个阶段,如图2-31所示。

图2-31 磨粒的磨削过程

(1)滑擦阶段。在滑擦阶段,磨粒切削刃开始与工件接触,由于磨粒有很大的负前角和较大的刃口半径,故切削厚度非常小,只是在工件表面上产生滑擦,工件仅产生弹性变形。磨粒继续前进时,随着挤入深度增大而与工件间的压力逐步增大,表面金属由弹性变形逐步过渡到塑性变形。

(2)刻划阶段。工件材料开始产生塑性变形,此时磨粒切入金属表面,因金属的塑性变形,磨粒的前方及两侧出现表面隆起现象,工件表面刻划出沟痕。该阶段磨粒与工件间的挤压摩擦加剧,磨削热显著增加,表示磨削进入刻划阶段。

(3)切削阶段。随着切削厚度的增加,在达到临界值时,被磨粒推挤的金属明显地滑移而形成切屑。

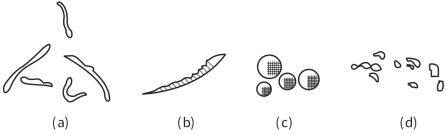

磨削塑性材料时,形成带状切屑,如图2-32(a)所示;磨削脆性材料时,形成挤裂切屑,如图2-32(b)所示。在磨削过程中产生的高温作用下,切屑熔化可成为球状或灰烬形态,如图2-32(c)和图2-32(d)所示。

图2-32 磨屑形态

(a)带状;(b)挤裂状;(c)球状;(d)灰烬状

2.磨削特点

磨粒的硬度很高,如同刀具,能像刀具起切削作用。而高速回转的砂轮,就相当于多刃刀具,能切下很薄的一层金属,得到加工精度和表面质量较高的工件加工表面。磨削加工的特点如下。

(1)能加工硬度很高的材料,如淬火钢、硬质合金、陶瓷和玻璃等材料。但不宜加工塑性较大的有色金属材料。

(2)磨削加工精度高,表面粗糙度小,精度可达IT5~IT6,表面粗糙度小至Ra 0.01~1.25 μm,镜面磨削时可达Ra 0.01~0.04 μm。

(3)磨削速度高,普通磨削速度为30~35 m/s,高速磨削可达45~60 m/s。

(4)磨削温度高,磨削点温度可达1 000 ℃以上,因此,要充分使用切削液。

(5)磨削余量小,磨粒的切削刃很锋利,能够切下数微米厚的金属。

(6)磨削的工艺范围广,可以磨削内圆面、外圆面、平面、螺纹、齿形及各种成形面等,还可用于各种刀具的刃磨。

有关机械制造技术(第2版)的文章

如果测量一下这时所得到的切屑长度L屑、切屑厚度a屑和切屑宽度b屑,就发现它们分别与切削长度L、背吃刀量ap和切削宽度b有了不同。图6-2 切屑的收缩像这种切屑长度上的缩短和厚度上的增加称为切屑的收缩现象。切屑的收缩现象在切削过程中并不相同,它与被加工金属的塑性、刀具前角的大小、背吃刀量和切削速度等都有密切的关系。......

2023-06-24

它对切削力、切削热和积屑瘤的形成与消失及刀具的磨损有着直接的影响。切削脆性材料时,被切层一般经过弹性变形、挤裂和切离三个阶段形成切屑。图3-3切削塑性金属材料的四个阶段弹性变形;塑性变形(滑移);挤裂;切离图3-4切削脆性金属材料的三个阶段弹性变形;挤裂;切离在切削过程中,由于工件材料的塑性和塑性变形(滑移)的程度不同,将会产生不同形状的切屑,见表3-1。......

2023-07-01

大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是切削层金属的变形过程。根据切削实验时制作的金属切削层变形图片,可绘制出如图2-14所示的金属切削过程中的滑移线和流线示意图。流线表明被切削金属中的某一点在切削过程中流动的轨迹。第三变形区内的摩擦与变形情况,直接影响着已加工表面的质量。......

2023-06-29

磨粒磨损有三种形式。3)外界磨粒移动于两摩擦表面之间,类似于研磨作用,称为三体磨粒磨损。表5-11 磨粒磨损试验条件耐磨性评价 根据涂层的失重量情况,评价其耐磨性。试验设备及试验条件 试验机为国产销盘式ML-10型磨粒磨损试验机。图5-24 销盘式磨粒磨损试验1—垂直轴 2—金属圆盘 3—砂布(纸) 4—试样 5—夹具 6—载入砝码表5-12 销盘式磨粒磨损试验条件......

2023-06-18

实体自由形状命令是通过网格对实体表面进行变形的一种工具,下面以一个例子说明其一般操作过程。系统弹出图5.2.4所示的“修改曲面”对话框,在栏的中选中复选框,此时系统提示,按住Ctrl键,在变形曲面上选取第一方向的两条控制曲线,如图5.2.5所示。Step9.单击信息对话框中的按钮,再单击“重画”命令按钮,预览所创建的“实体自由形状”特征,然后单击按钮,完成特征的创建,结果如图5.2.8所示。......

2023-06-20

本文利用上述模型,研究河口几何形状对盐水入侵的影响。坐标设置是以河口口门横断面中心的平均水平面为坐标零点,向北为y轴正方向,向东为x轴正方向,向上为z轴正方向。以1天为周期的潮汐做边界输入连续计算直到周期平均的盐度场完全稳定,对稳定以后的周期平均量做分析,通过对数值模拟的结果进行比较,揭示河口几何形状对河口流场以及盐淡水的影响。表1计算工况设置图1计算域的坐标设置和网格划分示意图......

2023-06-26

如粘结强度大于材料的强度极限时,由于切削的继续进行,切屑的相对运动将发生在切屑底层和上层金属之间,这称为二次滑移变形。这时切削过程比较平稳,切削力波动较小,加工表面质量较高。单元切屑切削中,整个剪切面上的应力都超过了材料的强度极限,产生的裂纹贯穿切削的断面,形成一个个变形单元,如图1-15c所示。......

2023-06-23

图5-12 点磨削中砂轮垂直接触点二分之一的点接触示意图点磨削技术是利用单层CDN薄砂轮和超高线速度砂轮来实现。点磨削技术主要有以下特点:1)点磨削工艺使用长寿命、高硬度的砂轮,砂轮的速度和工件转速可以显著提高。点磨削工艺中通常采用立方氮化硼和金刚石等高硬度砂轮。CBN常用于磨削淬火和不淬火的钢材、铝材、铜材和各种铸铁,而金刚石一般用于磨削硬质合金、玻璃和工业陶瓷等。......

2023-06-25

相关推荐