在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。切削用量对刀具寿命的影响十分显著。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。......

2023-06-26

切削时刀具在高温条件下,受到工件、切屑的摩擦作用,刀具材料被逐渐磨耗或出现其他形式的破坏。当磨损量达到一定程度时,切削力加大,切削温度上升,切屑形状和颜色改变,甚至产生振动,不能继续正常切削。因此,刀具磨损直接影响加工效率、质量和成本。

1.刀具磨损的形态

刀具磨损是指刀具与工件或切屑的接触面上,刀具材料的微粒被切屑或工件带走的现象。这种磨损现象称为正常磨损。由于冲击、振动、热效应等使刀具崩刃、碎裂而损坏,称为非正常磨损。刀具正常磨损形式有以下三种。

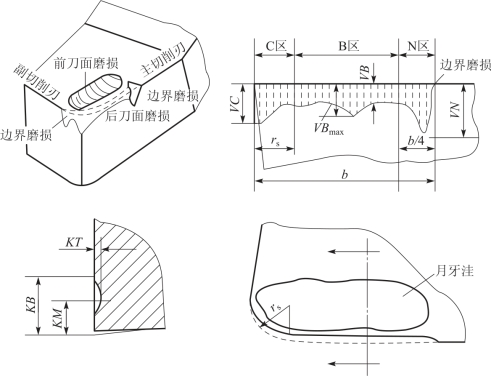

(1)前刀面磨损(月牙洼磨损)。切削塑性材料,当切削厚度较大时,刀具前刀面承受巨大的压力和摩擦力,而且切削温度很高,使前刀面产生月牙洼磨损,如图2-23所示。随着磨损的加剧,月牙洼逐渐加深加宽,当接近刃口时,会使刃口突然破损。前刀面磨损量大小用月牙洼的宽度KB 和深度KT 表示。

(2)后刀面磨损。刀具后刀面虽然有后角,但由于切削刃不是理想的锋利,而有一定的钝圆,因此,后刀面与工件实际上是面接触,磨损就发生在这个接触面上。在切削铸铁等脆性金属或以较低的切削速度、较小的切削厚度切削塑性金属时,由于前刀面上的压力和摩擦力不大,主要发生后刀面磨损,如图2-23所示。由于切削刃各点工作条件不同,其后刀面磨损带是不均匀的:C 区和N 区磨损严重,中间B 区磨损较均匀。

图2-23 刀具的磨损形态

(3)前刀面和后刀面同时磨损。这是一种兼有上述两种情况的磨损形式。在切削塑性金属时,若切削厚度适中,则经常会发生这种磨损。

2.刀具磨损的主要原因

刀具磨损的原因很复杂,主要有以下几个方面。

(1)硬质点磨损。硬质点磨损是由于工件材料中的硬质点或积屑瘤碎片对刀具表面的机械划伤,从而使刀具磨损。各种刀具都会产生硬质点磨损,但对于硬度较低的刀具材料,或低速刀具,如高速钢刀具及手工刀具等,硬质点磨损是刀具的主要磨损形式。

(2)黏结磨损。黏结磨损是指刀具与工件(或切屑)的接触面在足够的压力和温度作用下,达到原子间距离而产生黏结现象,因相对运动,黏结点的晶粒或晶粒群受剪或受拉被对方带走而造成的磨损。黏结点的分离面通常在硬度较低的一方,即工件上。但也会造成刀具材料组织不均匀,产生内应力以及疲劳微裂纹等缺陷。

(3)扩散磨损。扩散磨损是指刀具表面与被切出的工件新鲜表面接触,在高温下,两摩擦面的化学元素获得足够的能量,相互扩散,改变了接触面双方的化学成分,降低了刀具材料的性能,从而造成刀具磨损。例如,硬质合金车刀加工钢料时,在800~1 000 ℃高温时,硬质合金中的Co、WC 和C 等元素迅速扩散到切屑、工件中去;工件中的Fe 则向硬质合金表层扩散,使硬质合金形成新的低硬度、高脆性的复合化合物层,从而加剧刀具磨损。刀具扩散磨损与化学成分有关,并随着温度的升高而加剧。

(4)化学磨损。化学磨损又称为氧化磨损,指刀具材料与周围介质(如空气中的氧,切削液中的极压添加剂硫、氯等),在一定的温度下发生化学反应,在刀具表面形成硬度低、耐磨性差的化合物,加速刀具的磨损。化学磨损的强弱取决于刀具材料中元素的化学稳定性以及温度的高低。

3.刀具磨损过程及磨钝标准

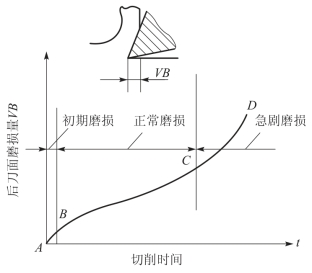

(1)刀具的磨损过程。在正常条件下,随着刀具的切削时间增大,刀具的磨损量将增加。通过实验得到如图2-24所示的刀具后刀面磨损量VB 与切削时间的关系曲线。由图2-24可知,刀具磨损过程可分为三个阶段。

图2-24 刀具的磨损过程

①初期磨损阶段。初期磨损阶段的特点是磨损快,时间短。一把新刃磨的刀具表面尖峰凸出,在与切屑摩擦过程中,峰点的压强很大,造成尖峰很快被磨损,使压强趋于均衡,磨损速度减慢。

②正常磨损阶段。经过初期磨损阶段之后,刀具表面峰点基本被磨平,表面的压强趋于均衡,刀具的磨损量VB 随着时间的延长而均匀地增加,经历的切削时间较长。这就是正常磨损阶段,也是刀具的有效工作阶段。

③急剧磨损阶段。当刀具磨损量达到一定程度,切削刃已变钝,切削力、切削温度急剧升高,磨损量VB 剧增,刀具很快失效。为合理使用刀具及保证加工质量,应在此阶段之前及时更换刀具。

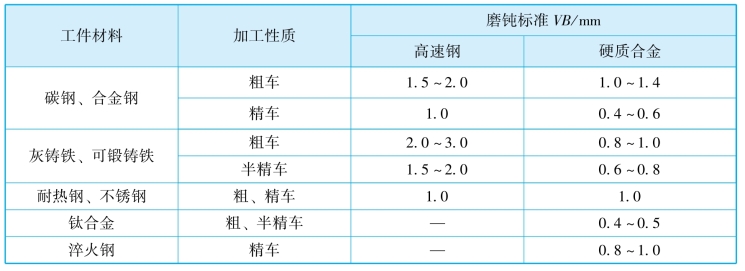

(2)刀具的磨钝标准。刀具磨损后将影响切削力、切削温度和加工质量,因此必须根据加工情况规定一个最大的允许磨损值,这就是刀具的磨钝标准。国际标准ISO 统一规定,以1/2 背吃刀量处后刀面磨损带宽度VB 作为刀具的磨钝标准。磨钝标准的具体数值可查阅有关手册。表2-1所示为高速钢车刀与硬质合金车刀的磨钝标准。

表2-1 高速钢车刀与硬质合金车刀的磨钝标准

4.刀具的耐用度和刀具寿命

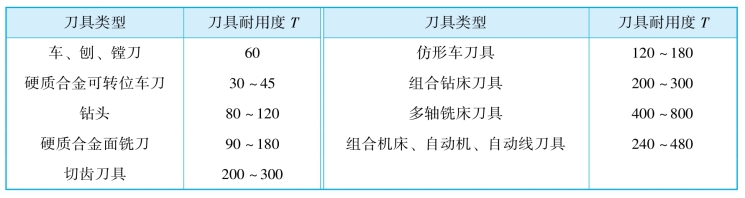

在实际生产中,不可能经常停机去测量后刀面上的VB 值,以确定是否达到磨钝标准,而是采用与磨钝标准相对应的切削时间,即刀具耐用度来表示。刀具耐用度是指刃磨后的刀具自开始切削直到磨损量达到刀具的磨钝标准所经过的净切削时间,用T 表示,单位为s(或min)。刀具耐用度T 大,表示刀具磨损慢。常用刀具的耐用度如表2-2所示。

表2-2 刀具耐用度T 参考值 min

(1)刀具磨损限度。在正常磨损阶段后期、急剧磨损阶段之前换刀或重磨,既可保证加工质量,又能充分利用刀具材料。在大多数情况下,后刀面都有磨损,而且测量也较容易,故通常以后刀面磨损的宽度VB 作为刀具磨损限度。

(2)刀具耐用度。刀具耐用度是指两次刃磨之间实际进行切削的时间,以T (min)表示。在实际生产中,不可能经常测量VB 的宽度,而是以确定的刀具耐用度,作为衡量刀具磨损限度的标准。因此,刀具耐用度的数值应规定得合理。对于制造和刃磨比较简单、成本不高的刀具,耐用度可定得低些;对于制造和刃磨比较复杂、成本较高的刀具,耐用度可定得高些。通常,硬质合金车刀T 为60~90 min,高速钢钻头T 为80~120 min,齿轮滚刀T为200~300 min。

(3)刀具寿命。刀具寿命t 是指一把新刀具从开始切削到报废为止的总切削时间。刀具寿命与刀具耐用度之间的关系为

![]()

式中 n——刀具刃磨次数。

(4)影响刀具耐用度的因素。影响刀具耐用度的因素很多,主要有工件材料、刀具材料、刀具几何角度、切削用量以及是否使用切削液等。切削用量中切削速度的影响最大。所以,为了保证各种刀具所规定的耐用度,必须合理地选择切削速度。

有关机械制造技术(第2版)的文章

在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。切削用量对刀具寿命的影响十分显著。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。......

2023-06-26

图12-4刀具磨损曲线监测信号的处理分析以及特征的提取是刀具状态监测的关键技术之一。近年来越来越多的学者利用BP神经网络来研究刀具磨损检测技术问题,利用人工神经网络预测刀具磨损是可行的也是科学的。以高速铣削过程中刀具的磨损状态为研究对象,利用刀具在不同磨损状态下的铣削力信号对不同监测技术进行研究,建立了基于BP神经网络预测......

2023-06-28

解 设椭圆.由例2可知,椭圆在点处的曲率最大,即曲率半径最小,且为图3-22显然砂轮半径不超过时才不会产生过量磨损或有的地方磨不到的问题.对于砂轮磨削一般工件的内表面时,也有类似的结论,即选用砂轮的半径不应超过这工件内表面的截线上各点处曲率半径中的最小值.......

2023-11-22

刀具磨损可分为正常磨损和非正常磨损两类。图3-19刀具的磨损形式图3-20刃口塑性变形图3-21刀具脆性损伤的分类脆性损伤是由于作用于刀具的拉应力和剪切应力以及交变应力引起的,具体来说,有下述各种原因:因不合理的切削条件等使刀尖受到较大的力。塑性变形是刀具切削区域因严重塑性变形而使刀面和切削刃周围产生塌陷。......

2023-07-01

表6-3 铣削参数图6-7 立式整体铣刀磨损曲线图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。......

2023-06-27

采用表6-1中的刀具材料,在切削速度v=47m/min、切削深度ap=0.4mm和进给量f=0.1mm/r的切削用量条件下,进行了刀具切削磨损对比实验。图6-5示出了YT5、YT15、KT315、KC9125和K15五种刀片切削过程中的磨损情形。综合考虑上述刀片的性能、价格和货源等因素,以及企业的具体加工情况,选用国产刀片YT5比较合适。因此,刀具材料既要具有一定的耐磨性,同时也应具有较好的冲击韧度。相比之下,KT315最耐磨,YT5最易磨损。......

2023-06-27

对于中国经济增长的奇迹,钱颖一等的解释特别关注于制度安排。双轨制这一制度在价格、区域发展和不同所有制部门发展中的贯彻,可以看作解除管制逐步实现的明证,这些都有利于经济的平稳过渡。此外,体制外经济增量对一些国有企业的最终产品部门也形成竞争压力,硬化其预算约束,缓解其内在的激励问题。......

2023-12-02

脱落磨损的难易主要取决于黏结剂的强度。磨削时,随着磨削温度的上升,黏结剂强度下降,当磨削力超过黏结剂强度时,整个磨粒从砂轮上脱落,形成脱落磨损。如砂轮硬度较低、磨削负荷较重时,砂轮出现脱落现象,会使得砂轮廓形改变,严重影响磨削精度与表面质量。砂轮磨损量是最重要的寿命判据。表2-10砂轮寿命的合理数值......

2023-06-29

相关推荐