纤维素纺丝工艺的选择与纺丝液的黏度直接相关,而纺丝液的黏度又与诸多因素相关联,例如,溶液中的纤维素含量、纤维素的聚合度、纺丝液温度等都会影响纺丝液的黏度。低含量纤维素或低聚合度纤维素制成的纺丝液具有较低的黏度,它有利于纺丝,但经济性不佳。因此,人们总是希望在确保纺丝工艺顺利进行的同时,尽可能地提高纺丝液中纤维素的含量。......

2023-06-25

金属切削时,刀具切入工件,使工件材料产生变形成为切屑所需要的力称为切削力。切削力是计算切削功率、设计刀具、机床和机床夹具以及制定切削用量的重要依据。在自动化生产中,还可通过切削力来监控切削过程和刀具的工作状态。因此,研究和掌握切削力的规律和计算、实验方法,对生产实践有重要的实用意义。

1.切削力的来源及分解

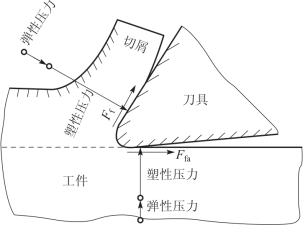

(1)切削力的来源。切削时,使被加工材料发生变形成为切屑所需的力称为切削力。切削力来源于以下两个方面,如图2-17所示。

①切屑形成过程中,弹性变形和塑性变形产生的抗力。

②切屑和刀具前刀面的摩擦阻力及工件和刀具后刀面的摩擦阻力。

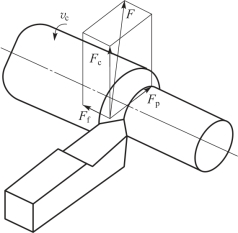

(2)切削力的分解。总切削力F 是一个空间力。为了便于测量和计算,以适应机床、刀具设计和工艺分析的需要,常将F 分解为三个互相垂直的切削分力,如图2-18所示。

图2-17 切削力的来源

图2-18 总切削力的分解

①主切削力Fc。主切削力是总切削力F 在主运动方向上的分力,也称为切向力。主切削力是三个分力中最大的,消耗的机床功率也最多(95%以上),是计算机床动力与主传动系统零件(如主轴箱内的轴和齿轮)强度和刚度的主要依据。

②进给力Ff。进给力是总切削力F 在进给运动方向上的分力,车削外圆时与主轴轴线方向一致,又称轴向力。进给力一般只消耗总功率的1%~5%,是计算进给系统零件强度和刚度的重要依据。

③背向力Fp。背向力是总切削力F 在垂直于进给运动方向上的分力,也称为径向力或吃刀抗力。因为切削时在此方向上的运动速度为零,所以Fp 不做功,但会使工件弯曲变形,还会引起工件振动,对表面粗糙度产生不利影响。

总切削力F 与三个分力Fc、Ff、Fp 的关系为

![]()

2.切削力、切削功率的计算

(1)切削力的计算。由于切削过程十分复杂,影响因素较多,生产中常采用经验公式计算,即

![]()

式中 Fc——切削力(N);

Kc——切削层单位面积切削力(N/mm2);

AD——切削层公称横截面积(mm2)。

KC 与工件材料、热处理方法、硬度等因素有关,其数值可查切削手册。

(2)切削功率的计算。切削功率是三个切削力消耗功率的总和。在车外圆时背向力方向速度为零,进给力又很小,它们消耗的功率可忽略不计,因此切削功率可按下式计算

![]()

式中 vc——切削速度(m/s)。

考虑机床的传动效率,由切削功率Pm 可求出机床电动机功率Pc 为

![]()

式中 η——机床传动效率,一般取0.75~0.85。

3.影响切削力的因素

(1)工件材料的影响。工件材料的强度、硬度越高,虽然切削变形略有减小,但总的切削力还是增大的。强度、硬度相近的材料,塑性大,则与刀具的摩擦系数也较大,故切削力增大。加工脆性材料,因塑性变形小,切屑与刀具前刀面摩擦小,故切削力较小。

(2)切削用量的影响。

①背吃刀量和进给量。当f 和ap 增加时,切削面积增大,切削力也增加,但两者的影响程度不同。在车削时,当ap 增大1 倍时,切削力约增大1 倍;而当f 加大1 倍时,切削力只增大68%~86%。因此,在切削加工中,如果从切削力和切削功率来考虑,加大进给量比加大背吃刀量有利。

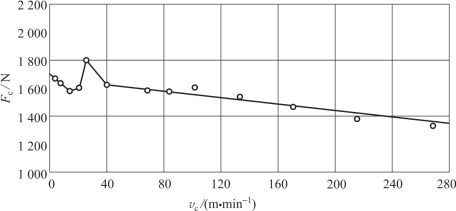

②切削速度。积屑瘤的存在与否,决定着切削速度对切削力的影响情况:在积屑瘤生长阶段,vc 增加,积屑瘤高度增加,变形程度减小,切削力减小;反之,在积屑瘤减小阶段,切削力则逐渐增大。在无积屑瘤阶段,随着切削速度vc 的提高,切削温度增高,前刀面摩擦减小,变形程度减小,切削力减小,如图2-19所示。因此,生产中常用高速切削来提高生产效率。

图2-19 切削速度对切削力的影响

在切削脆性金属工件材料时,因塑性变形很小,前刀面上的摩擦也很小,所以切削速度vc 对切削力无明显的影响。

图2-20 负倒棱对切削力的影响

(3)刀具几何参数的影响。

①前角。前角对切削力影响最大。当切削塑性金属时,前角增大,能使被切层材料所受挤压变形和摩擦减小,排屑顺畅,总切削力减小。加工脆性金属时前角对切削力影响不明显。

②负倒棱。在锋利的切削刃上磨出负倒棱(见图2-20),可以提高刃口强度,从而提高刀具使用寿命,但此时被切削金属的变形加大,使切削力增加。

③主偏角。主偏角对切削力的影响主要是通过切削厚度和刀尖圆弧曲线长度的变化来影响变形,从而影响切削力的。主偏角对切削分力Fc 的影响较小,但对背向力Fp 和进给力Ff 的影响明显,主偏角κr 增大,背向力Fp 减小,进给力Ff 增大。因此,生产中常用主偏角为75°的车刀加工。

(4)其他因素的影响。刀具、工件材料之间的摩擦系数因影响摩擦力而影响切削力的大小。在同样的切削条件下,高速钢刀具的切削力最大,硬质合金的次之,陶瓷刀具的最小。在切削过程中使用切削液,可以降低切削力,并且切削液的润滑性能越高,切削力的降低越显著。刀具后刀面磨损越严重,摩擦越剧烈,切削力越大。

有关机械制造技术(第2版)的文章

纤维素纺丝工艺的选择与纺丝液的黏度直接相关,而纺丝液的黏度又与诸多因素相关联,例如,溶液中的纤维素含量、纤维素的聚合度、纺丝液温度等都会影响纺丝液的黏度。低含量纤维素或低聚合度纤维素制成的纺丝液具有较低的黏度,它有利于纺丝,但经济性不佳。因此,人们总是希望在确保纺丝工艺顺利进行的同时,尽可能地提高纺丝液中纤维素的含量。......

2023-06-25

(一)合闸过电压的计算空载线路的合闸有两种情况,即正常合闸和自动重合闸。以图4-19简单单相模型分析空载线路合闸产生过电压的物理过程。空载线路合闸时,产生过电压的根本原因是电容、电感的振荡,其振荡电压叠加在工频稳态电压上所致。由于电容效应和不对称短路的影响,在空载线路切除时,非故障相上的残余电压Uc0可大于相电压。因此空载线路合闸过电压的大小与合闸电阻值的关系呈一条V形曲线,如图4-21所示。......

2023-07-02

焊条由药皮和焊芯两部分组成。焊芯的化学成分对焊缝金属的质量有直接的影响。表6-1 焊条药皮类型及代号(续)注:1.此处“全位置”并不一定包含向下立焊,由制造商确定。这类焊条具有优良的焊接工艺性能,电弧稳定、飞溅小、熔渣覆盖均匀、脱渣容易、焊缝成形好、适于全位置焊接。......

2023-07-02

不同用途的弹药, 其威力要求也是不同的。弹药的威力大, 可以相应地减少弹药消耗量, 缩短完成战斗任务的时间。为了适应现代战争的需要, 用什么标准来衡量弹药威力的大小, 是一个值得进一步研究的问题。总的来说, 具体威力标准的提出与目标类型、弹药毁伤机理和战术使用等因素相关。表1-2弹药的威力指标影响弹药威力大小的因素有很多, 对具体弹药应当进行具体的分析。对此, 将在以后各章中分别予以说明。......

2023-06-15

回湿水的来源是沟纹、孔隙或网眼,以及过压区中点后的毛毯中的侧流。脱水主要由压区压力下纤维网络层的机械受压和压区中点后从毛毯到纸页的回湿可能性所决定。在压区停留时间是脱水的制约因素。普通平压榨的机理是水平反向脱水,其优点是压缩均一和回湿少,但脱水效率低,由于纸页可能被压溃,负荷不能加得太大。垂直脱水存在压缩不均一的可能性和低车速时的高回湿性。......

2023-06-23

一般索氏体组织淬火后的变形量小于珠光体组织,粒状珠光体的变形量小于片状珠光体。夹杂物和带状组织对淬火变形也有影响。冷速越快,则淬火应力越大,变形也相应增大。图3-30结构对称、形状简单的典型工件的淬火变形规律3.组织应力引起的变形组织应力引起的变形也产生在早期组织应力最大时刻。例如,长圆柱体组织应力引起的变形是长度伸长、直径缩小。......

2023-06-24

气割工艺参数 气割工艺参数主要包括割炬型号和切割氧压力、切割速度、预热火焰能率、割嘴与工件间的倾斜角、割嘴离工件表面的距离等。切割速度由操作者根据切口的后拖量自行掌握。图4-4-5 氧气纯度对气割时间和氧气消耗量的影响曲线1—对切割时间的影响 2—对氧气消耗量的影响在气割时,后拖量总是不可避免的,尤其气割厚板时更为显著。......

2023-06-26

图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2023-06-23

相关推荐