金属的切削加工过程中伴有大量的热产生,导致刀具和工件迅速升温。边界条件1)刀具和切屑、工件间的接触热传递为q1=HCT 式中,HCT是切屑与刀具的热传递系数;TB是接触处切屑温度;TA是接触处刀具的温度。2)刀具和切屑、工件与空气间发生的对流散热为q2=HCVE 式中,HCVE是对流换热系数;TSINK是高温物体的表面温度;T0是空气的温度。......

2023-06-27

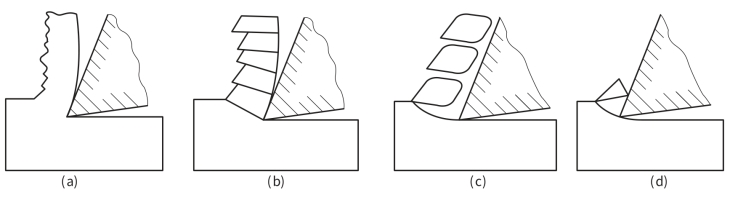

由于工件材料以及切削条件不同,切削变形的程度也就不同,因而所产生的切屑形态也就多种多样。其基本类型如图2-15所示,即带状切屑、挤裂切屑、单元切屑和崩碎切屑四类。

图2-15 切屑类型

(a)带状切屑;(b)挤裂(节状)切屑;(c)单元(粒状)切屑;(d)崩碎切屑

1.带状切屑

带状切屑是加工塑性材料最常见的一种切屑。它的形状像一条连绵不断的带子,底部光滑,背部呈毛茸状。一般加工塑性材料,当切削厚度较小、切削速度较高、刀具前角较大时,得到的切屑往往是带状切屑。形成这种切屑时,切削过程平稳,切削力波动较小,已加工表面粗糙度值较小,但带状切屑会缠绕工件、刀具等,需采取断屑措施。

2.挤裂切屑

挤裂切屑又称节状切屑,是在加工塑性材料时较常见的一种切屑。其特征是内表面很光滑,外表面可见明显裂纹的连续带状切屑。其主要原因是:切削过程中,由于被切材料在局部达到了破裂强度,使切屑在外表面产生了明显可见的裂纹,但在切屑厚度方向上不贯穿整个切屑,使切屑仍然保持了连续带状。采用较小的前角、较低的切削速度加工中等硬度的塑性材料时,容易得到这类切屑。这种切削过程,由于变形较大,切削力大,且有波动,加工后工件表面较粗糙。

3.单元切屑(粒状切屑)

单元切屑是在加工塑性材料时较少见的一种切屑。其特征是切屑呈粒状,是因为在刀具的作用下,切屑在整个剪切面上受到的剪应力超过了材料的断裂极限,使切屑断裂而与基体分离。这种切削过程不平稳,振动较大,已加工表面粗糙度值较大,表面可见明显波纹。其产生条件与前者相比切削速度、刀具前角进一步减小,切削厚度进一步增加。

4.崩碎切屑

崩碎切屑是加工脆性材料时常见切屑。因被切材料在刀刃和前刀面的作用下,未经塑性变形就被挤裂而崩碎,而形成不规则的碎块状切屑。工件越硬脆,越容易产生这类切屑。产生崩碎切屑时,切削热和切削力都集中在主切削刃和刀尖附近,刀尖容易磨损,并产生振动,从而影响加工件的表面粗糙度。

同一加工件,切屑的类型可以随切削条件的不同而改变,在生产中,常根据具体情况采取不同的措施来得到需要的切屑,以保证切削加工的顺利进行。例如,增大前角、提高切削速度或减小切削厚度可将挤裂切屑转变成带状切屑。

有关机械制造技术(第2版)的文章

金属的切削加工过程中伴有大量的热产生,导致刀具和工件迅速升温。边界条件1)刀具和切屑、工件间的接触热传递为q1=HCT 式中,HCT是切屑与刀具的热传递系数;TB是接触处切屑温度;TA是接触处刀具的温度。2)刀具和切屑、工件与空气间发生的对流散热为q2=HCVE 式中,HCVE是对流换热系数;TSINK是高温物体的表面温度;T0是空气的温度。......

2023-06-27

材料切削加工的难易程度称为材料的切削加工性。一般把Kr≤0.5的材料称为难加工材料,例如,高锰钢、不锈钢等。表4-4相对切削加工性及其分级二、切削加工性的影响因素材料的物理力学性能、化学成分、金相组织是影响材料切削加工性的主要因素。......

2023-07-01

前三种切屑是加工塑性金属时常见的切屑类型。形成带状切屑时,切削过程最平稳,切削力波动小,已加工表面的表面粗糙度值较小;形成粒状切屑时切削过程中的切削力波动最大。可采取以下措施对切屑进行控制。提高进给量f使切削厚度增大,对断屑有利;但增大f会增大加工表面粗糙度值。......

2023-06-26

塑料的应用关键在于生产出合格的塑料制品,绝大多数塑料制品是通过热熔融加工而成的。在塑料的熔融加工过程中,有许多因素会导致塑料难以加工出希望的产品,这些因素主要有以下方面。这样的加工过程加热是不可避免的,但树脂在高温状态下容易发生热降解反应,往往可能造成塑料在加工过程中降解,得不到希望的产品。其他如POM树脂加工中热分解也比较严重,环境味道很重,最好加入热稳定剂。......

2023-06-26

与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

干切削加工的基础研究和应用受到国内外广泛的重视,多年的研究成果推动了干切削技术的应用和实施。亚干式切削通常包括:微量润滑切削、低温微量润滑切削、保护气微量润滑切削、内冷喷射法、混喷喷射法工艺。上述术语和定义给出干切削和亚干切削的基本区别和规范,随着研究的深入和技术进步,标准也有一个不断进步和完善的过程。......

2023-06-25

切削液应根据工件材料、刀具材料和加工方法、加工需求等具体情况合理选用。若用硬质合金刀具进行粗加工,有必要使用时必须保证切削液连续、充分和稳定应用。精加工时,选用切削液的主要目的是改善工件表面加工质量和提高刀具使用寿命,一般选用乳化液情况较多。高温合金、高强度钢等难加工材料进行切削时,应使切削加工均处于极压润滑状态,宜选用极压切削油或极压乳化液。表2-4~表2-12给出切削液有关数据供选用时参考。......

2023-06-25

如果测量一下这时所得到的切屑长度L屑、切屑厚度a屑和切屑宽度b屑,就发现它们分别与切削长度L、背吃刀量ap和切削宽度b有了不同。图6-2 切屑的收缩像这种切屑长度上的缩短和厚度上的增加称为切屑的收缩现象。切屑的收缩现象在切削过程中并不相同,它与被加工金属的塑性、刀具前角的大小、背吃刀量和切削速度等都有密切的关系。......

2023-06-24

相关推荐