用仪器仪表进行检验试验时应正确使用仪器仪表,并在正常检验试验大气条件下进行,以防误差。根据继电保护装置的测试规范和标准,集成了六大类保护的测试模板。可设置线路抽取电压的幅值、相位,校验线路保护重合闸的检同期或检无压。......

2023-06-29

(1)变压器差动保护检验试验方法

1)制动特性检验

②检验接线。将变压器差动保护的工作回路接入试验仪的电流输出端子IA、I0,制动回路接入试验仪的电流输出端子IBIC(IbIc并联输出)、I0。保护的出口继电器的动合触点接到试验仪任一开入量输入端子,如A端子。

③检验参数设置。

动作电流参数设置

[动作电流变化范围]“起始值”0.5A,“终止值”40A。

[变化步长]1.0A。

[每步电流输出时间]1.0s,[间断时间]5s。

[频率]50Hz。

制动电流参数设置

[频率]50Hz。

[输出电流次数]5次。

[输出电流设置]电流0.5~5A、电流1~10A、电流2~20A、电流3~30A、电流4~40A。

变化方式选择

[动作电流选择]A相电流。

[制动电流选择]B相C相并联电流。

[动作电流与制动电流相位差]0°。

[制动电流变化]按设定“电流变化方式”。

“选择制动系数的计算公式”,如选择

④检验。单击检验按键,开始检验。试验仪同时输出动作电流和制动电流的初始值0.5A。

固定制动电流5A,动作电流按规定的步长变化,至被试产品动作止,确定动作电流值。

制动电流为10A,动作电流重新按初始值变化至被试产品动作为止,确定制动电流为10A时的动作电流。

继续改变输出制动电流分别为20A、30A、40A时,检验继续,测量在不同制动电流下的动作电流值后结束检验。

根据检验的动作电流及制动电流可以按所选择的计算公式计算出制动系数,得出制动特性曲线。

2)谐波制动特性检验

①选择检验菜单。选择《差动继电器检验功能》菜单。

②检验接线。同制动特性检验。

③检验参数设置。

动作电流参数设置

[动作电流变化范围]“起始值”0.5A,“终止值”40A。

[变化步长]1.0A。

[每步电流输出时间]1.0s,[间断时间]5s。

[频率]50Hz。

制动电流参数设置

[频率]100Hz。

[输出电流次数]5次。

[输出电流设置]电流0.5~5A、1~10A、2~20A、3~30A、4~40A。

变化方式选择

[动作电流选择]A相电流。

[制动电流选择]B相C相并联电流。

[动作电流与制动电流相位差]0°。

[制动电流变化]按设定“电流变化方式”。

“选择制动系数的计算公式”,如选择

④检验。单击检验按键,开始检验。试验仪同时输出动作电流和制动电流的初始值0.5A。

固定制动电流5A,动作电流按规定的步长变化,至被试产品动作止,确定动作电流值。

制动电流为10A,动作电流重新按初始值变化至被试产品动作为止,确定制动电流为10A时的动作电流。

继续改变输出制动电流分别为20、30、40A时,检验继续,测量在不同制动电流下的动作电流值后结束检验。

根据检验的动作电流及制动电流可以按所选择的计算公式计算出制动系数,得出制动特性曲线。

3)动作时间检验

①选择检验菜单。选择《交流动作时间检验功能》菜单。

②检验接线。将差动继电器的工作回路接入试验仪的电流输出端子IA、I0。差动保护的出口继电器的动合触点接到试验仪任一开入量输入端子,如A端子。将动作电流整定值整定为5A。

③检验参数设置。

[变量类型]设置为“A相电流幅值”。

[频率]设置电流信号的频率为50Hz。

[故障类型]选择为“任意状态”。

[故障状态]第一状态:电流幅值为0。

第二状态:电流幅值为2倍动作电流值。

第三状态:电流幅值为0。

[试验仪计时器启动、停止的方式]

启动方式:进入第二种状态启动。

停止方式:动合触点由断开状态变化为闭合状态。

④检验。单击“开始检验”按钮,试验仪开始检验。当第一状态进入第二状态时,试验仪自动记录动作时间。在进入第三种状态后,提示停止检验。选择STOP命令后结束检验。

(2)高压侧后备保护(过负荷保护)检验试验方法

1)动作电流、返回系数检验

①选择检验菜单。选择《交流电流、电压检验功能》菜单。

②检验接线。将三相过电流保护的A相电流回路接入试验仪的电流输出端子IA、I0,B相电流回路接入试验仪的电流输出端子IB、I0,C相电流回路接入试验仪的电流输出端子IC、I0,将保护出口的动合触点接入试验仪的开入量的A端子。动作整定值的整定方法与上面介绍的整定方法相同。动作电流整定值整定为5A。

③检验参数设置。

[变量类型]设置为“电流幅值”;

“A相电流”0A、0°;

“B相电流”0A、240°;

“C相电流”0A、120°。

[频率]设置电流信号的频率为50Hz。

[变化范围]设置“起始值”为0A;“终止值”应大于动作电流整定值(例如1.2倍动作电流整定值)。

[变化步长]应根据动作电流整定值与平均误差的大小来设置,一般可按整定值与平均误差乘积的0.1倍设置。

当动作电流整定值为5A、平均误差为5%时,变化步长为:

变化步长=0.1×整定值×平均误差=0.1×5A×5%=0.025A。

[控制方式]程控方式的“全程方式”。

[变化方式]选择“始-终-始”。

④检验。单击“检验”按键或单击“开关”按键,开始检验。并自动记录动作值、返回值及返回系数。

2)动作时间检验

①选择检验菜单。选择《交流动作时间检验功能》菜单。

②检验接线。同动作电流、返回系数检验。动作电流整定值整定为5A。

③检验参数设置。

[变量类型]设置为“电流幅值”:

“A相电流”0A、0°;

“B相电流”0A、240°;

“C相电流”0A、120°。

[频率]设置电流信号的频率为50Hz。

[故障类型]选择为“任意状态”。

[故障状态]第一状态:

“A相电流”0A、0°;

“B相电流”0A、240°;

“C相电流”0A、120°。

第二状态:

“A相电流”6A、0°;

“B相电流”6A、240°;

“C相电流”6A、120°。

第三状态:

“A相电流”0A、0°;

“B相电流”0A、240°;

“C相电流”0A、120°。

[试验仪计时器启动、停止的方式]

启动方式:进入第二种状态启动。

停止方式:动合触点由断开状态变化为闭合状态。

④检验。单击“开始检验”按钮,试验仪开始检验。当第一状态进入第二状态时,试验仪自动记录动作时间。在进入第三种状态后,提示停止检验。选择STOP命令后结束检验。

(3)复合电压过流保护检验试验方法

1)动作电压、返回系数检验

①选择检验菜单。选择《交流电流、电压检验功能》菜单。

②检验接线。将负序电压保护的线圈接入试验仪的电流输出端子UA、UB、UC,将被试产品的动合触点接入试验仪的开入量的任一端子,如A端子。动作整定值的整定方法与上面介绍的整定方法相同。负序动作电压整定值整定为10V。

③检验参数设置。

[变量类型]设置为“电压幅值”。

[频率]设置电压信号的频率为50Hz。

[变化范围]

设置“起始值”:A相-0V、0°;B相-0V、120°;C相-0V、240°。

“终止值”:A相-12V、0°;B相-12V、120°;C相-12V、240°。

[变化步长]应根据负序动作电压整定值与平均误差的大小来设置,一般可按整定值与平均误差乘积的0.1倍设置。

当负序动作电压整定值为10V、平均误差为5%时,变化步长为

变化步长=0.1×整定值×平均误差=0.1×10V×5%=0.05V

[控制方式]程控方式的“全程方式”。

[变化方式]选择“始-终-始”。

④检验。单击“检验”按键或单击“开关”按键,开始检验。并自动记录动作值、返回值及返回系数。

2)动作时间检验

①选择检验菜单。选择《交流动作时间检验功能》菜单。

②检验接线。同动作电流、返回系数检验。负序动作电压整定值整定为10V。

③检验参数设置。

[变量类型]设置为“电压幅值”。

[频率]设置电压信号的频率为50Hz。

[故障类型]选择为“任意状态”。

[故障状态]第一状态:电压幅值为0V。

第二状态:电压幅值为12V。

第三状态:电压幅值为0V。

[试验仪计时器启动、停止的方式]启动方式:进入第二种状态启动。

停止方式:动合触点由断开状态变化为闭合状态。

④检验。单击“开始检验”按钮,试验仪开始检验。当第一状态进入第二状态时,试验仪自动记录动作时间。在进入第三种状态后,提示停止检验。选择STOP命令后结束检验。

(4)高压侧主变零序保护检验试验方法

1)动作电流、返回系数检验

①选择检验菜单。选择《交流电流、电压检验功能》菜单。

②检验接线。将主变零序保护的电流线圈接入试验仪的电流输出端子IA、I0,电压线圈接入试验仪的电压输出端子UA、U0,将被试产品的动合触点接入试验仪的开入量的任一端子,如A端子。动作整定值的整定方法与上面介绍的整定方法相同。零序动作电流整定值整定为1A。

③检验参数设置。

[变量类型]设置为“电流幅值”:A相电流。

[频率]设置电流信号的频率为50Hz。

[变化范围]

设置“起始值”:0A、“终止值”:1.2A。

[变化步长]应根据动作电流整定值与平均误差的大小来设置,一般可按整定值与平均误差乘积的0.1倍设置。

当动作电流整定值为1A、平均误差为5%时,变化步长为

变化步长=0.1×整定值×平均误差=0.1×1A×5%A=0.005A

[控制方式]程控方式的“全程方式”。

[变化方式]选择“始-终-始”。

④检验。单击“检验”按键或单击“开关”按键,开始检验。并自动记录动作值、返回值及返回系数。

2)动作电压、返回系数检验

①选择检验菜单。选择《交流电流、电压检验功能》菜单。

②检验接线。同动作电流、返回系数检验。

零序动作电压整定值整定为50V。

③检验参数设置。

[变量类型]设置为“电压幅值”:A相电压。

[频率]设置电流信号的频率为50Hz。

[变化范围]

设置“起始值”:0V,“终止值”:60V。

[变化步长]应根据动作电流整定值与平均误差的大小来设置,一般可按整定值与平均误差乘积的0.1倍设置。

[控制方式]程控方式的“全程方式”。

[变化方式]选择“始-终-始”。

④检验。单击“检验”按键或单击“开关”按键,开始检验。并自动记录动作值、返回值及返回系数。

3)动作时间检验

①选择检验菜单。选择《交流动作时间检验功能》菜单。

②检验接线。同动作电流、返回系数检验。零序动作电流整定值整定为1A。

③检验参数设置。

[变量类型]设置为“电流幅值”:A相电流。

[频率]设置电流信号的频率为50Hz。

[故障类型]选择为“任意状态”。

[故障状态]第一状态:电流幅值为0A。

第二状态:电流幅值为1.2A。

第三状态:电流幅值为0A。

[试验仪计时器启动、停止的方式]

[启动方式]:进入第二种状态启动。

[停止方式]:动合触点由断开状态变化为闭合状态。

④检验。单击“开始检验”按钮,试验仪开始检验。当第一状态进入第二状态时,试验仪自动记录动作时间。在进入第三种状态后,提示停止检验。选择STOP命令后结束检验。

(5)高压侧间隙保护检验试验方法

1)动作电流、返回系数检验

①选择检验菜单。选择《交流电流、电压检验功能》菜单。

②检验接线。将电流继电器的线圈接入试验仪的电流输出端子IA、I0,将继电器的动合触点接入试验仪的开入量的任一端子,如A端子。当检验电流大于30A时,可以使三相电流IA、IB、IC并联使用(三相并联使用时,各相电流的相位角应设置为同一相位角)。

动作整定值的整定方法与上面介绍的整定方法相同。动作电流整定值整定为5A。

③检验参数设置。

[变量类型]设置为“电流幅值”。

[频率]设置电流信号的频率为50Hz。

[变化范围]设置“起始值”为0A;“终止值”应大于动作电流整定值(例如1.2倍动作电流整定值)。

[变化步长]应根据动作电流整定值与平均误差的大小来设置,一般可按整定值与平均误差乘积的0.1倍设置。

当动作电流整定值为5A、平均误差为5%时,变化步长为:

变化步长=0.1×整定值×平均误差=0.1×5A×5%=0.025A

[控制方式]程控方式的“全程方式”。

[变化方式]选择“始-终-始”。

④检验。单击“检验”按键或单击“开关”按键,开始检验。并自动记录动作值、返回值及返回系数。

2)动作时间检验

①选择检验菜单。选择《交流动作时间检验功能》菜单。

②检验接线。同动作电流、返回系数检验。动作电流整定值整定为5A。

③检验参数设置

[变量类型]设置为“电流幅值”。

[频率]设置电流信号的频率为50Hz。

[故障类型]选择为“任意状态”。

[故障状态]第一状态:电流幅值为0。

第二状态:电流幅值为1.2倍动作电流值。

第三状态:电流幅值为0。

[试验仪计时器启动、停止的方式]启动方式:进入第二种状态启动。

停止方式:动合触点由断开状态变化为闭合状态。

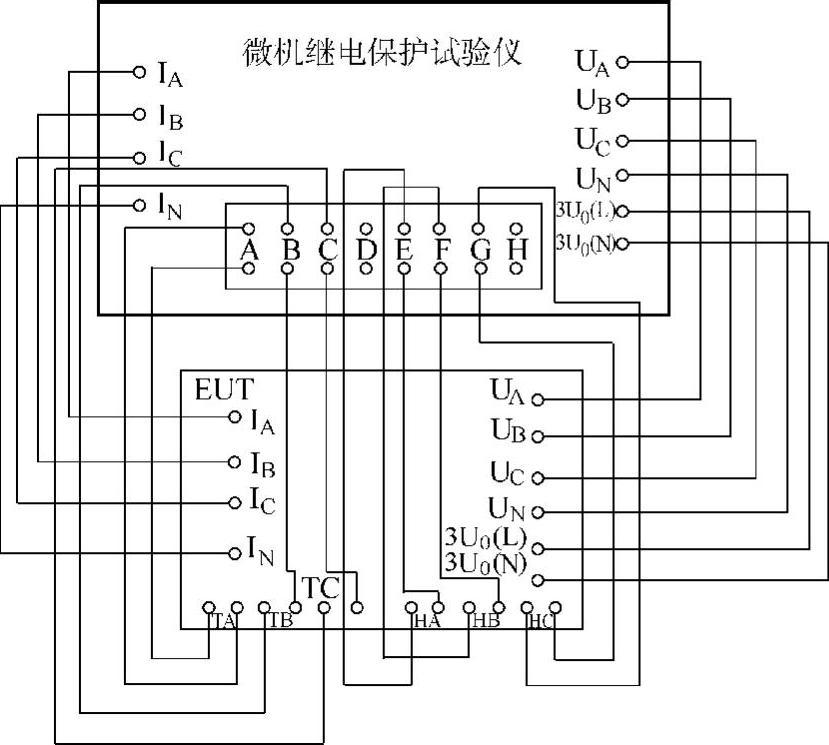

图3-92 用微机继电保护检验装置测试微机线路保护装置检验线路

④检验。单击“开始检查”按钮,试验仪开始检验。当第一状态进入第二状态时,试验仪自动记录动作时间。在进入第三种状态后,提示停止检验。选择STOP命令后结束检验。

(6)35kV柜及输电线路保护检验试验方法

1)检验线路见图3-92。在检验前应根据检验内容投入检验装置,进行定值整定及投入有关压板。一般应将压板定值控制字中“闭锁重合压板”设置为“0”,其他内部保护压板投退控制字设置为“1”,以使内部压板有效。检验时可通过外部硬压板投退检验中所需要的保护装置。

2)保护性能检验

①零序保护

a.投零序保护压板,“重合闸”控制字设置为1,“重合闸不检”控制字设置为1。

b.整定保护定值控制字,以实现投入零序保护;投入重合闸,并实现在不检同期及无压的条件下,直接重合闸的方式。等保护装置充电至重合闸的充电信号灯亮,开始检验。

c.一般情况下模拟故障相电压取U=50V(或30V),检验时应分别模拟A相、B相、C相单相接地瞬时故障,故障时间为100~150ms,相角为灵敏角,模拟故障电流为

I=mI0ZD

式中 m——系数,根据产品标准规定取值。

测量动作值准确度时,根据平均误差规定取值。当平均误差为±5%时,m可取0.95、1.05;当m取0.95时,保护应可靠不动作;当m取1.05时,保护应可靠动作。

测量动作时间时,根据测量动作时间规定的动作整定值的倍数取值;如1.2倍动作整定值的动作时间测量时,m取1.2。

d.模拟单相反方向故障:当故障时相位角为180°+灵敏角时,故障电压U=30V(50V),故障电流I>1.2×I0nZD(n可取Ⅰ、Ⅱ、Ⅲ、Ⅳ),零序电流保护应不动作。

②过电流保护

a.投过电流保护压板,“重合闸”控制字设置为1,“重合闸不检”控制字设置为1。

b.整定保护定值控制字,以实现投入过电流保护;投入重合闸,并实现在不检同期及无压的条件下,直接重合闸的方式。等保护装置充电至重合闸的充电信号灯亮,开始检验。

c.一般情况下模拟故障相电压取U=0V(由100V突降至0V),检验时应分别模拟A相、B相、C相单相接地瞬时故障,故障时间为100~150ms,相角为灵敏角,模拟故障电流为

I=mIZD

式中 m——系数,根据产品标准规定取值。

测量动作值准确度时,根据平均误差规定取值。当平均误差为±5%时,m可取0.95、1.05;当m取0.95时,保护应可靠不动作;当m取1.05时,保护应可靠动作。

测量动作时间时,根据测量动作时间规定的动作整定值的倍数取值;如1.2倍动作整定值的动作时间测量时,m取1.2。

③低周保护

a.投低周保护压板。“重合闸”控制字设置为1,“重合闸不检”控制字设置为1。

b.整定保护定值控制字,以实现低周保护投入;投入重合闸,并实现在不检同期及无压的条件下,直接重合闸的方式。等保护装置充电至重合闸的充电信号灯亮,开始检验。

c.加三相电压(三个相间电压即UAB、UBC、UCA均应大于低周保护的低电压闭锁电压定值),加三相电流(各相电流应大于0.06In);模拟正常系统状态。

d.模拟系统频率平滑降低至低周保护的低额定值(误差不超过0.03Hz)保护的相应的跳闸灯亮,当“充电”信号灯熄灭时(低周保护动作闭锁重合闸),保护应显示“低周保护”动作。

e.整定保护定值控制字,以实现低周保护滑差闭锁。重复c、d的步骤,当检验所施加的滑差小于低周滑差闭锁定值时,保护应开放低周保护。当检验所施加的滑差大于低周滑差闭锁定值时,保护应可靠闭锁低周保护。

f.整定保护定值控制字,以实现低周保护低电压闭锁。

g.加三相电压(三个相间电压即UAB、UBC、UCA均应大于低周保护的低电压闭锁电压定值),加三相电流(各相电流应大于0.06In);模拟正常系统状态。

h.模拟系统电压降低至低周保护的低电压闭锁定值,低周保护不应动作。

④三相一次重合闸

a.在不检同期和无压条件下的三相一次重合闸。

整定控制字,退出“重合闸检同期”和“重合压检无压”软压板。重合闸方式为保护启动重合闸。

整定控制字,投入“保护启动重合闸”软压板,并退出“不对应启动重合闸”软压板。

在不出现重合闸放电条件时,重合闸装置要充电,待充电结束充电信号灯亮可进行重合闸的功能检验。

当与配合检验的保护动作时,其开关或断路器断开,当时间大于重合闸动作时间整定值,重合闸应动作,被保护线路的开关或断路器应重合一次。

当保护装置不动作时,重合闸不应动作。

b.在检同期条件下三相一次重合闸。

整定控制字,投入“重合闸检同期”软压板,退出“重合压检无压”软压板。

重合闸方式为保护启动重合闸。

整定控制字,投入“保护启动重合闸”软压板,并退出“不对应启动重合闸”软压板。

在不出现重合闸放电条件时,重合闸装置要充电,待充电结束充电信号灯亮可进行重合闸的功能检验。

当与配合检验的保护动作时,其开关或断路器动作,当满足下列条件,即

,其时间大于重合闸动作时间整定值,重合闸应动作,被保护线路的开关或断路器应重合一次。

,其时间大于重合闸动作时间整定值,重合闸应动作,被保护线路的开关或断路器应重合一次。

当保护不动作或不满足 时,重合闸不应动作。

时,重合闸不应动作。

c.在检无压条件下三相一次重合闸。

整定控制字,投入“重合压检无压”软压板,退出“重合闸检同期”软压板。

重合闸方式为保护启动重合闸。

整定控制字,投入“保护启动重合闸”软压板,并退出“不对应启动重合闸”软压板。

在不出现重合闸放电条件时,重合闸装置要充电,待充电结束充电信号灯亮可进行重合闸的功能检验。

当与配合检验的保护动作时,其开关或断路器动作,并且线路电压UL小于“检无压整定值”时,其时间大于重合闸动作时间整定值,重合闸应动作,被保护线路的开关或断路器应重合一次。

当保护不动作或线路电压UL不小于“检无压整定值”时,重合闸不应动作。

(7)远动装置检验试验方法

1)检验用设备

①主站(调度端)或模拟主站设备应包括以下部分:计算机、打印机、双工调制器各一台;

②模拟量发生器、状态信号模拟器、数字量模拟器各一套;

③遥控执行指示器一套;

④频率可调脉冲量输出模拟器一台;

⑤数字万用表一台;

⑦升相交流测试电源一台。

2)检验程序

①交流输入工频量基本误差检验

a.电流、电压基本误差检验

将交流信号源的电流信号及电压信号输入到远方终端的交流工频电量输入回路,通电30min后,按下列程序进行测试。

保持输入量的频率为50Hz,谐波分量为0,交流电压分别为0、20、40、60、80、100V、交流电流分别为0、1、2、3、4、5A。

由数字万用表分别读出交流信号源输入的电压或电流信号的数值,记为UI、II。

远方终端显示接口所接入的显示屏所显示的数值,分别记为UX、IX。

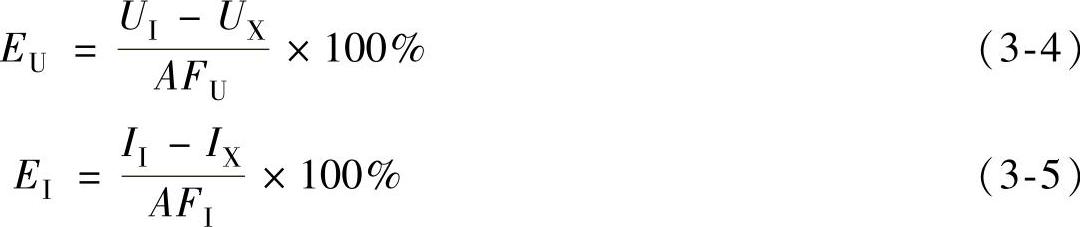

按下列两个公式分别计算交流工频电量输入回路中电压和电流的模数转换的基本误差EU和EI

式中 AFU——电压输出基准值(基准值除另有规定外,可为量程或 量程,以下同);

量程,以下同);

AFI——电流输出基准值;

EU——输入电压的模数转换基本误差;

EI——输入电流的模数转换基本误差。

应取EU和EI中的最大值为其基本误差。

b.有功功率、无功功率基本误差检验

将交流信号源的电流信号及电压信号输入到远方终端的交流工频电量输入回路,通电30min后,按下列程序进行测试。

保持输入线电压为100V,频率f=50Hz,功能因数按参比条件,改变输入电流(IA=IB=IC)为0、1、2、3、4、5A。

由功率表分别记录交流信号源输入有功功率及无功功率,分别记为PI、QI。

远方终端显示接口所接入的显示屏所显示的有功功率及无功功率数值,分别记为PX、QX。

按下列两个公式分别计算交流工频输入有功功率及无功功率的模-数转换的基本误差EP和EQ

式中 AFP——有功功率输出基准值;

AFQ——无功功率输出基准值;

EP——输入有功功率模数转换的基本误差;

EQ——输入无功功率模数转换的基本误差。

应取EP和EQ中的最大值为其基本误差。

c.频率基本误差检验

将交流信号源的电流信号及电压信号输入到远方终端的交流工频电量输入回路,通电30min后,按下列程序进行测试。

改变输入交流电流及交流电压信号频率分别为45、47、49、50、51、53、55Hz。

由数字频率表分别读出交流信号源输入信号的频率数值,记为fI。

远方终端显示接口所接入的显示屏所显示的数值,分别记为fX。

按下列公式分别计算交流工频电量输入回路中输入交流信号频率的模数转换的基本误差Ef

式中 AFf——频率输出基准值;

Ef——输入频率模数转换的基本误差。

取Ef中的最大值为基本误差。

d.功率因数基本误差检验

将交流信号源的电流信号及电压信号输入到远方终端的交流工频电量输入回路,通电30min后,按下列程序进行测试。

保持线电压为100V,IA=IB=IC=5A,f=50Hz。改变交流信号源的电流信号与电压信号间的相位角φ分别为0°、±30°、±45°、±60°、±90°。

由功率因数表分别记录交流信号源输入交流信号功率因数的数值,为PFI。

远方终端显示接口所接入的显示屏所显示的输入交流信号功率因数的数值,记为PFX。

按下列公式分别计算交流工频电量输入交流信号功率因数的模数转换Ecosφ的基本误差:

式中 AFcosφ——功率因数输出基准值;

Ecosφ——输入功率因数模数转换的基本误差。

应取Ecosφ中的最大值为基本误差。

②状态量(开关量)输入检验。在状态信号模拟器上拨动任一路模拟开关,在显示屏(CRT)的屏幕上应观察到对应遥信位的变化,并与拨动的开关状态相一致,重复上述检验10次以上,检查每次检验遥信位变化的正确性。

③数字量输入检验。利用数字量模拟器设置一组4位十进制数(用BCD码表示),在显示屏(CRT)的屏幕上能显示出对应的数字遥测量,数值与设置值相同,重复上述检验10次以上,检查每次检验遥测量的正确性。

④脉冲量输入检验。启动脉冲量模拟器,在显示屏(CRT)的屏幕上应显示其计数值,该数值与脉冲量输出模拟器的计数相一致,改变脉冲频率重复上述检验5次以上,检查每次检验显示值的正确性。

⑤遥控检验。在主站计算机系统键盘上进行遥控操作时,遥控执行指示器应有正确指示。重复上述检验100次以上,再模拟开关动作故障和遥控返校失败,检查遥控执行的正确性。

⑥事件顺序记录站内事件分辨率检验。在脉冲信号模拟器的两路输出信号接到远方终端的任意两路状态量输入端(具有事件顺序记录站的功能),对两路脉冲信号设置一定的时间延时,一般应不大于10ms,且可调。启动脉冲信号模拟器工作,在显示屏上显示出遥信名称、状态及动作时间,其中开关动作的正确性和时间应符合事件顺序记录站内分辨率的要求。重复上述检验5次以上。

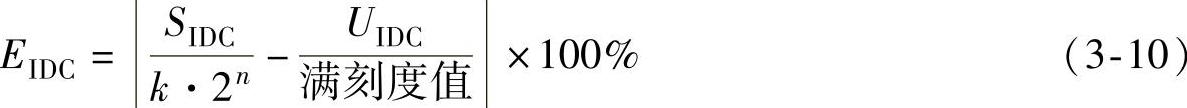

⑦直流输入模数转换总误差检验。在环境温度0℃和40℃时任选一路模拟量输入,调节模拟量发生器使之依次输出-5、-4、-3、-2、-1、1、2、3、4、5V,并用5位半数字电压表测量,读数记为UIDC,同时在远方终端的打印机上分别打印出对应的输出值,记为SIDC,则模数转换误差EIDC可按下式计算:

式中 k——标度系数;

n——模数转换二进制字长。

当模数转换范围为-5~+5V时,满刻度值应为5V-(-5V)=10V。

总误差取EIDC的最大值。

⑧遥调模数转换总误差检验。在主站端改变遥调设置值TI,在远方终端的遥调输出端读得UI,遥调设置值分别取满刻度值的±1.8、±1.4、±1.2、±1,则遥调模数转换误差EI可按下式计算:

式中 K——设置与输出值的转换系数;

n——模数转换二进制字长。

总误差取EI的最大值。

⑨信息响应时间检验。在状态信号模拟器上拨动任一路检验开关,在模拟主站上应观察到对应的遥信位变化,并记录下从模拟开关动作到遥信位变化的时间。在传输速率为600bit/s时,此时间应不大于1s。

在交流工频电量输入回路施加一个阶跃信号为较高标称值的0%~90%,或者为较高标称值的10%~100%,在模拟主站上应观察到对应的数值变化,并记录下从施加阶跃信号到数值变化的时间。对重要遥测量在传输速率为600bit/s时,响应时间应不大于3s。其他遥测量响应时间应满足表3-13数据更新周期的规定。

表3-13 数据更新周期

⑩遥测扫描周期检验。将电压输入接入标称电压,将各电流输入回路串联,通以20%的标称值电流,从连接的显示器上观察各个电流测点的数值。改变输入电流量为标称电流的90%,从显示器上观察各个电流量数值的改变。各个电流测点值的改变应在0.5s或1s内。

(11)与主站通信正确性检验。被测远方终端与模拟主站计算机系统连接并通电后,在主站屏幕上校对遥测数据及遥信状态等。进行交流工频输入量、状态量(开关量)输入、遥控、直流输入模-数转换总误差、脉冲输入、数字量输入、事件顺序记录站内分辨率等项测试时,在主站的图形终端上看到数据的变化及事件记录的告警显示。主站的事件顺序记录应与远方终端的事件顺序记录一致。

(12)与两个主站通信检验。将远方终端的两个通信口分别与两套模拟主站相连,通电后,在主站屏幕上核对遥测数据及遥信状态及事件顺序记录站内分辨率等的正确性应符合相关标准的要求。

(13)馈线回路故障电流的检测和故障判断、隔离及非故障段恢复供电检验。

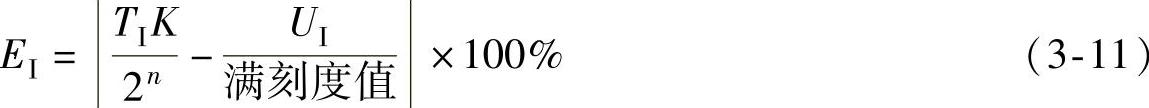

按图3-93检验线路的示意图接线。

将断路器1和所有负载开关合上,将断路器2断开。

在点A模拟短路故障,在断路器1未跳开前,FTU1、FTU2应能检测到故障电流,并传送到模拟监控单元(主站)。

图3-93 馈线回路故障电流的检测和故障判断、隔离及非故障段恢复供电检验线路的示意图

模拟监控单元(主站)根据FTU2有故障电流,FTU3无故障电流,应判断出A点发生故障。

模拟监控单元(主站)根据判断结果并在断路器1断开后,立即发遥控命令到FTU2和FTU3,将负载开关1和负载开关2断开,以隔离故障点。

模拟监控单元(主站)最后将断路器1、2合上,以恢复正常线路段供电。

故障识别时间、故障隔离时间及非故障段的恢复时间应符合下列要求。

故障识别时间的要求:一般馈线回路远方终端的故障识别时间包括远方终端的故障电流检测及传送到馈线监控单元(主站)的时间和馈线监控单元(主站)的判断时间。这一时间还与馈线回路上远方终端数目以及开关是否有重合闸功能有关。

例如有7个馈线远方终端时,当传输速度为600bit/s时,其故障识别时间应为1~3s;当传输速度为1200bit/s时,其故障识别时间应为1~1.5s。

故障隔离时间、非故障段的恢复时间:该时间应由馈线监控单元(主站)发出遥控命令和馈线远方终端驱动开关动作时间决定。

由于开关执行不同动作的时间会有差异,一般情况下,故障隔离时间应不大于1min,非故障段恢复时间不大于2min。对于具有继电保护功能的馈线回路远方终端应能自动识别故障及清除故障,其时间由继电保护整定的动作时间决定。

3)交流工频输入量通用要求检验

①稳定性检验。在参比条件下连续通电72h后,对交流工频输入量进行检测,其基本误差应满足其等级指数的规定。

影响量的参比条件及检验允差:

环境温度:15~30℃;

被测量频率:50(1±2%)Hz;

被测量波形:正弦,波形畸变系数乘100应不超过等级指数;

远方终端电源参数:额定值±2%;

外部磁场:无,允差为地磁场强度值;

电流不平衡度:0。

②连续过量输入检验。对被测电流量及被测电压量施加参比范围上限或标称使用范围上限值的120%(取其最大值),历时24h,所有影响量应保持其参比条件。

在通电后,对交流工频输入量进行检测,其基本误差应满足其等级指数的规定。

③短时过量输入检验。在参比条件下,被测电流量施加标称值(参比范围上限或标称使用范围上限值)的20倍,施加5次、历时1s,相邻施加的间隔时间为300s;被测电压量施加标称值(参比范围上限或标称使用范围上限值)的2倍,施加10次、历时1s,相邻施加的间隔时间为10s。

短时过量输入后,对交流工频输入量进行检测,其基本误差应满足其等级指数的规定。

4)影响量检验。在进行影响量影响检验时,应对每一影响量的变化进行检验。检验中,其他影响量应保持参比条件不变。影响量包括交流工频输入量的频率变化、波形畸变、功率因数变化、不平衡电流、被测量超量限、三相功率测量元件之间相互作用、远方终端装置的自热及环境温度变化等,检验时应测量被测量误差的变化。

①输入量频率变化引起的改变量检验

在参比条件下测定交流工频电量的输出值,记为EX。

改变输入量的频率值为参比频率的±10%(45Hz和55Hz两个值),依次测定与1)项相同点上的输出值,记录为EXf。

按下式计算输入量频率变化引起的改变量Δf

其计算结果应符合标准规定。

②远动终端装置的电源电压变化引起的改变量检验

在参比条件下测定交流工频电量的输出值,记为EX。

改变远动终端装置的电源电压为额定电压的+20%~-20%,测定出与①项相同点上的输出值,记录为EXU。

按下式计算电源电压变化引起的改变量ΔU

其计算结果应符合标准规定。

③输入量波形畸变引起的改变量检验。操作程序:

在参比条件下测定交流工频电量的输出值,记为EX。

在基波上按照标准规定叠加谐波分量值,调节畸变波形幅度,便输入端标准仪表保持与1)项相同点上的被测量的有效值不变,依次施加谐波从3~13次,并改变基波与谐波之间的相位角,使其得到最大的改变量,记录下相应的输出值为EXK。

对于有功功率和无功功率,应先施加畸变电流,然后重复施加畸变电压进行测量。

按下式计算输入量波形畸变引起的改变量ΔK

其计算结果应符合标准规定。

④功率因数变化引起的改变量检验(对功率)

在参比条件下测定有功功率、无功功率的输出值,记为EX。

改变功率因数cosφ(sinφ)值为0.5>cosφ(sinφ)≥0超前或滞后各选取一点,调节电流保持有功或无功功率输入的初始值不变,测定输出值记录为EXφ。

按下式计算功率因数变化引起的改变量Δφ

其计算结果应符合标准的规定。

⑤不平衡电流对三相有功和无功功率引起的改变量检验

在参比条件下,电流应平衡,并调整输入电流使其为较高标称值的一半,测定有功功率、无功功率的输出值,记为EX。

任何一相电流断开,电压保持平衡和对称,调整其他相电流,并保持有功或无功功率输入的初始值不变,记录新的输出值为EXP。

按下式计算不平衡电流引起的改变量ΔP

其计算结果应符合标准的规定。

⑥被测量超量限引起的改变量检验

在输入标称值的100%时测出基本误差。

在输入标称值的120%时测出误差。

两个误差之差不应超过等级指数的50%。

⑦三相功率测量元件之间互相作用引起的改变量检验

在参比条件下,仅一个测量元件的电压按其标称电压通电,电流为0。其他每一元件的电流通以标称电流,电压为0。此时三相功率应为0,使电压和电流之间的相位角在0°~360°之间改变,记录输出的最大偏离值。

对应于输入三相功率为0时,输出的三相功率最大偏差应不超过等级指数的50%。

⑧输入电流变化引起的输出改变量检验(只对相角和功率因数检验)

在参比条件下,测定相角和功率因数的输出值,记为EX。

改变输入电流为标称值的20%~120%,测定相应的输出值,记为EXI。

按下式计算输入电流变化引起的输出改变量ΔI

其计算结果应符合标准的规定。

⑨自热影响。在环境温度下通电时间不短于4h,然后预处理30min。在相同的被测量值工作条件下连续通电,在每隔1min和3min之间、30min和35min之间测定输出误差,两个误差之间的差别不应超过等级指数的100%。

⑩高温时引起的改变量检验

在参比条件下,测定交流工频电量的输出值,记为EX。

改变环境温度为规定的高温温度45℃(分散布置的远方终端为55℃),测定相应的输出值,记为EXTH。

按下式计算由于低温引起的交流工频电量输出改变量ΔTH

其计算结果应符合标准的规定。

(11)低温时引起的改变量检验

在参比条件下,测定交流工频电量的输出值,记为EX。

改变环境温度为规定的低温温度-5℃(分散布置的远方终端为-25℃),测定相应的输出值,记为EXTL。

按下式计算由于低温引起的交流工频电量输出改变量ΔTL

其计算结果应符合标准的规定。

(8)测控装置检验试验方法

1)检验设备

①模拟量发生器、状态信号模拟器、数字量模拟器各一套;

②遥控执行指示器一套;

③频率可调脉冲量输出模拟器一台;

④数字万用表一台;

⑤三相功率表、三相电能表各一块;

⑥功率因数表、数字频率表各一块;

⑦三相交流测试电源一台。

2)检验程序

①电流、电压基本误差检验

a.将交流信号源的电流信号及电压信号输入到综合测控装置交流输入回路,再按b~e程序进行测试。

b.保持输入量的频率为50Hz,谐波分量为0,交流电压分别为0、20、40、60、80、100V、交流电流分别为0、1、2、3、4、5A。

c.由数字万用表分别读出交流信号源输入的电压或电流信号的数值,记为UI、II。

d.综合测控装置显示接口所接入的显示屏所显示的数值,分别记为UX、IX。

e.按下列两个公式分别计算交流输入回路中电压和电流的基本误差ΔU和ΔI:

式中 Un——输入电压的额定值;

In——输入电流的额定值。

②有功功率、无功功率基本误差检验

a.将交流信号源的电流信号及电压信号输入到综合测控装置交流输入回路,按下列程序进行测试:

b.保持输入线电压为100V,频率f=50Hz,功率因数按参比条件,改变输入电流(IA=IB=IC)为0、1、2、3、4、5A。

c.由功率表分别记录交流信号源输入有功功率及无功功率,分别记为PI、QI。

d.综合测控装置所接入的显示屏所显示的有功功率及无功功率数值,分别记为PX、QX。

e.按下列两个公式分别计算交流输入回路的有功功率及无功功率的基本误差ΔP和ΔQ:

式中 Pn——输入有功功率的额定值;

Qn——输入无功功率的额定值。

③频率基本误差检验

a.将交流信号源的电源信号及电压信号输入到综合测控装置交流输入回路,按b~e程序进行测试。

b.改变输入交流电流及交流电压信号频率分别为45、47、49、50、51、53、55Hz。

c.由数字频率表分别读出交流信号源输入信号的频率数值,记为fI。

d.综合测控装置的显示屏所显示的数值,分别记为fX。

e.按下列公式计算交流输入回路中输入交流信号频率的基本误差Δf:

式中 fn——交流信号的额定频率。

④功率因数基本误差检验

a.将交流信号源的电流信号及电压信号输入综合测控装置交流输入回路,按b~e程序进行测试。

b.保持线电压为100V,IA=IB=IC=5A、f=50Hz。改变交流信号源的电流信号与电压信号间的相位角φ分别为0°、±30°、±45°、±60°、±90°。

c.由功率因数表分别记录交流信号源输入交流信号功率因数的数值,为PFI。

d.综合测控装置的显示屏所显示的输入交流信号功率因数的数值,记为PFX。

e.按下列公式计算交流输入回路中输入交流信号功率因数的基本误差Δcosφ:

3)基本功能检验

①状态量(开关量)输入检验。在状态信号模拟器上拨动任一路模拟开关,在显示屏(CRT)的屏幕上应观察到对应遥信位的变化,并与拨动的开关状态相一致,重复上述检验5次以上,检查每次检验遥信位变化的正确性。

②脉冲量输入检验。启动脉冲量模拟器,在显示屏(CRT)的屏幕上应显示其计数值,该数值与脉冲量输出模拟器的计数相一致,改变脉冲频率,重复上述检验5次以上,检查每次检验显示值的正确性。

③遥控检验。在主站计算机系统键盘上进行遥控操作时,遥控执行指示器应有正确指示。重复上述检验100次以上,再模拟开关动作故障和遥控返校失败,检查遥控执行的正确性。

④事件顺序记录站内事件分辨率检验。在脉冲信号模拟器的两路输出信号接到远方终端的任意两路状态量输入端(具有事件顺序记录站的功能),对两路脉冲信号设置一定的时间延时,一般应不大于10ms,且可调。启动脉冲信号模拟器工作,在显示屏上显示出遥信名称、状态及动作时间,其中开关动作的正确性和时间应符合事件顺序记录站内分辨率的要求。重复上述检验5次以上。

(9)小电流接地信号装置检验试验方法

1)最大灵敏角和动作区测试

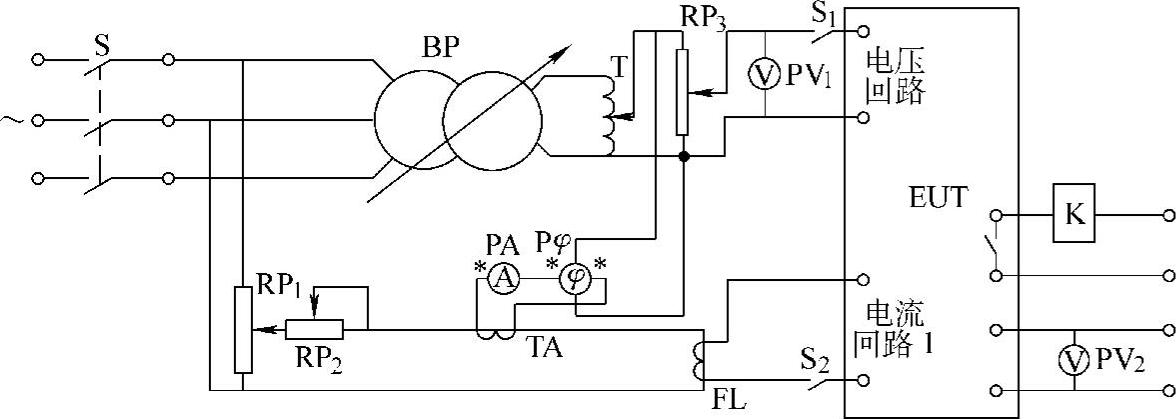

①检验线路。检验线路见图3-94。

图3-94 小电流接地信号装置电气性能检验线路

BP-移相器 TA-仪用电流互感器 PA-交流电流表(0.5级) PV1-交流电压表(0.5级)S、S1、S2-开关 Pφ-相位表 T-自耦调压器 RP1、RP2、RP3-可调电阻 PV2-直流电压表,(0.5级) FL-零序电流互感器 K-动作指示用快速中间继电器,要求其动作时间不大于10ms

②检验程序。

a.施加辅助激励量,为额定值。

b.合开关S、S1、S2,调电阻RP3,使电压回路的激励量为额定电压Un(100V),调电阻RP1,使电流回路的激励量为0.5A,并施加于线路1。

c.调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ。

d.测量被试产品动作区的边界角φ1、φ2。

动作边界角确定的方法:测量临界动作角时,应由被试产品的不动作区向动作区方向改变相位角,以确定动作指示的中间继电器可靠动作时的最大(或最小)动作角。

动作区边界角落在0°~180°范围内(电压超前电流)为最小动作角;动作区边界角落在0°~-180°范围内(电流超前电压)为最大动作角。

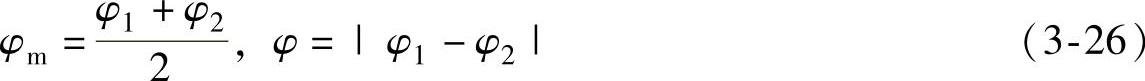

e.计算最大灵敏角φm和动作区φ:

式中 φ1——电压超前电流时的相位角;

φ2——电流超前电压时的相位角。

f.测量5次,确定最大灵敏角的最大值及最小值,计算最大灵敏角平均值。

g.计算最大灵敏角的准确度(平均误差及一致性)。

2)最小动作电流测试

①检验线路。检验线路见图3-94。

②检验程序。

a.施加辅助激励量(为额定值)。

b.合开关S、S1、S2,调电阻RP3,使电压回路的激励量为100V。

c.将电流回路接至线路1。

d.调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ,使φ=φm。

e.调电阻RP1,使电流回路的激励量增加至被试产品动作。

f.测量被试产品的动作电流值。测量被试产品动合触点回路所接入的动作指示中间继电器可靠动作时的最小动作电流值。

g.再调整电压回路的激励量为40V。

h.重复上述试验。

3)电流潜动检验

①检验线路。检验线路见图3-94。

②检验程序。

a.施加辅助激励量(为额定值)。

b.合开关S、S1、S2,调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ,使φ=φm。

c.断开开关S1。

d.调电阻RP1,使电流回路的激励量为0~30A。

e.操作开关S2,电流回路突然施加或切除电流时,观察被试产品的工作情况。被试产品动合触点不应出现闭合现象。

4)电压潜动检验

①检验线路。检验线路见图3-94。

②检验程序。

a.施加辅助激励量(为额定值)。

b.合开关S、S1、S2,调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ,使φ=φm。

c.断开开关S2。

d.调电阻RP3,使电压回路的激励量为40V。

e.操作开关S1,电压回路突然施加或切除电压时,观察被试产品的工作情况。被试产品动合触点不应出现瞬时闭合现象。

f.调电阻RP3,使电压回路的激励量为额定电压Un(100V),重复上述检验。

5)制动区动作特性检验

①检验线路。检验线路见图3-94。

②检验程序。

a.施加辅助激励量(为额定值)。

b.合开关S、S1、S2,调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ,使φ=φm+180°。

c.将电流回路接至线路1。

d.调电阻RP3,使电压回路的激励量为100V(或40V)。

e.操作开关S1,电压回路突然施加或切除电压时,观察被试产品的工作情况。被试产品不应动作。

f.调电阻RP1,使电流回路的激励量为30A。

g.操作开关S2,电流回路突然施加或切除电流时,观察被试产品的工作情况。被试产品不应动作。

(10)小电流接地选线装置检验试验方法

1)以基波零序电流作为故障线路的选线的动作判据的动作值测试

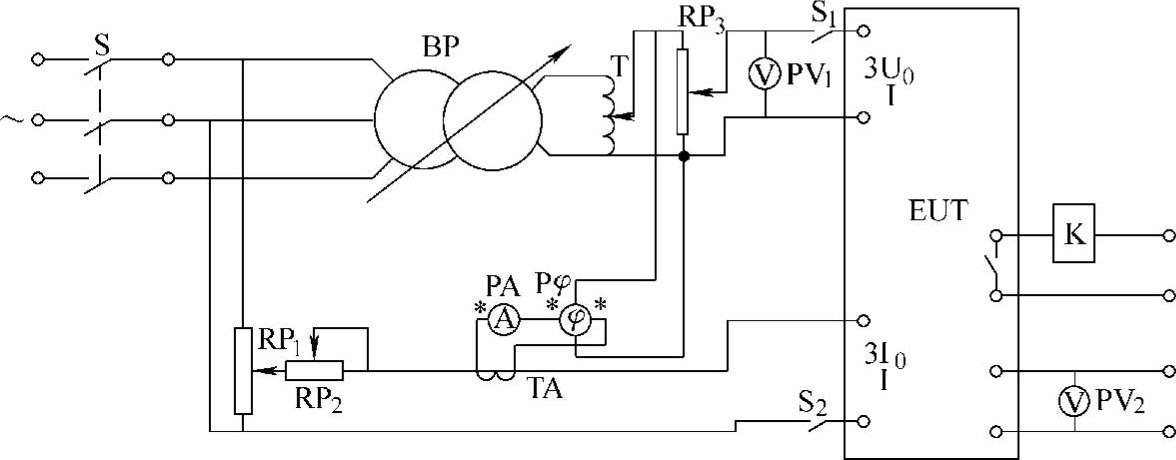

①检验线路。检验线路见图3-95。

图3-95 小电流接地选线装置电气性能检验线路

BP-移相器 TA-仪用电流互感器 PA-交流电流表(0.5级) PV1-交流电压表(0.5级) S、S1、S2-开关 Pφ-相位表 T-自耦调压器 RP1、RP2、RP3-可调电阻 PV2-直流电压表(0.5级) K-动作指示用快速中间继电器,要求其动作时间不大于10ms

②检验程序。

a.将交流输入电源的频率f0=50Hz。

b.施加辅助激励量(为额定值)。

c.整定零序电压值:U0set=5V。

d.合开关S、S1、S2,调电阻RP3,使电压回路的激励量为5V。

e.调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ,使电流回路的相位角落后于电压回路相位角90°。

f.调电阻RP1,使电流回路的激励量从0增大至被试产品动作;测量其最小动作电流。

g.整定零序电压值:U0set=30V。

h.合开关S、S1、S2,调电阻RP3,使电压回路的激励量为30V,重复上述试验。

2)以零序电流的5次谐波分量作为故障线路的选线的动作判据的动作值测试

①检验线路。检验线路见图3-94。

②检验程序。

a.将交流输入电源的频率f5=250Hz。

b.施加辅助激励量(为额定值)。

c.整定零序电压值:U0set=5V。

d.合开关S、S1、S2,调电阻RP3,使电压回路的激励量为5V。

e.调移相器BP,改变电流回路的电流与电压回路的电压间的相位角φ,使电流回路的相位角落后于电压回路相位角90°。

f.调电阻RP1,使电流回路的激励量从0增大至被试产品动作;测量其最小动作电流。

g.整定零序电压值:U0set=30V。

h.合开关S、S1、S2,调电阻RP3,使电压回路的激励量为30V,重复上述检验。

(11)中央信号屏检验试验方法

1)闪光周期。

①检验线路。见图3-96。

图3-96 动作值检验线路示意图

PA1、PA3-直流毫安表(0.5级) PA2、PA4-直流电流表(0.5级) RP1、RP3-可调电阻(0.15A) RP2、RP4-可调电阻(2A) HL-信号灯 S-电源开关 S1、S4-复归开关 S2、S3、S5、S6-操作开关

②检验程序。

a.合电源开关S,信号灯HL开始闪光。

b.测量闪光频率。

2)事故信号冲击电流检验。

①检验线路。检验线路见图3-96。

②检验程序。

a.接通开关S2,调整电阻RP1,激励量从0增大至规定的动作电流值。突然施加于被试产品,被试产品的状态应为动作状态(被试产品的工作状态应由信号灯来指示)。

b.然后采用突然施加激励量的方法,测量最小冲击动作电流。

c.最小冲击动作电流为使被试产品可靠动作10次所施加的最小的冲击电流值。

d.每动作一次后应合开关S1,使被试产品复归。

e.确定最小冲击电流后,接通开关S2,调整电阻RP1,除产品标准另有规定外,使电流激励量Ii1=0.1A。

f.采用突然施加激励量的方法,接通开关S2,被试产品应可靠动作。

g.每次动作后应合开关S1,使被试产品复归。

3)在最大稳定电流下,事故信号冲击电流检验

在完成最小冲击动作电流及冲击返回电流检验的基础上,在最大稳定电流下测试冲击动作电流。

①检验线路。检验线路见图3-96。

②检验程序。

a.接通开关S3,调整电阻RP2,除产品标准另有规定外,调节最大稳定电流为∑Ii1=1.5A(最大稳定电流的范围为0~1.5A)。

b.接通开关S2,调整电阻RP1,除产品标准另有规定外,使电流激励量Ii1=0.1A。

c.采用突然施加激励量的方法,开关S2接通5次,被试产品都应可靠动作。

d.每次动作后应合开关S1,使被试产品复归。

4)预告信号冲击电流检验。

①检验线路。检验线路见图3-96。

②检验程序。

a.接通开关S5,调整电阻RP3,激励量从0增大至规定的动作电流值。突然施加于被试产品,被试产品的状态应为动作状态(被试产品的工作状态应由信号灯来指示)。

b.然后采用突然施加激励量的方法,测量最小冲击动作电流。

c.最小冲击动作电流为使被试产品可靠动作5次所施加的最小的冲击电流值。

d.每动作一次后应合开关S4,使被试产品复归。

e.确定最小冲击电流后,接通开关S5,调整电阻RP3,除产品标准另有规定外,使电流激励量Ii2=0.1A。

f.采用突然施加激励量的方法,接通开关S5,被试产品应可靠动作。

g.每次动作后应合开关S4,使被试产品复归。

5)在最大稳定电流下,预告信号冲击电流检验

在完成最小冲击动作电流及冲击返回电流检验的基础上,在最大稳定电流下测试冲击动作电流。

①检验线路。检验线路见图3-96。

②检验程序。

a.接通开关S6,调整电阻RP4,除产品标准另有规定外,调节最大稳定电流为∑Ii2=1.5A(最大稳定电流的范围为0~1.5A)。

b.接通开关S5,调整电阻RP3,除产品标准另有规定外,使电流激励量Ii2=0.1A。

c.采用突然施加激励量的方法,开关S5接通10次,被试产品都应可靠动作。

d.每次动作后应合开关S4,使被试产品复归。

6)冲击自动返回检验。

①检验线路检验线路见图3-96。

②检验程序

a.接通开关S3、S6,调整电阻RP2、RP4,除产品标准另有规定外,调节最大稳定电流为∑Ii1=∑Ii2=0.8A。

b.接通开关S2、S5,调整电阻RP1、RP3,除产品标准另有规定外,使电流激励量Ii1=Ii2=0.1A。

c.接通和断开开关S2、S5,被试回路应能可靠动作和返回。

7)预告信号回路时间参数检验。

①预告信号显示时间检验

a.检验线路。检验线路见图3-97。在图3-97中,将预告信号触点回路的动合触点接数字毫秒仪PT2中的输入回路2;数字毫秒仪PT2的测试回路1选择空触点闭合,测试回路2选择空触点闭合。

b.合开关S。

c.合开关S5,调电阻RP3,使I2=0.1A。

d.操作开关S5,测量预告信号显示时间。

e.合开关S6,调电阻RP4,使最大稳定电流为∑Ii2=1.5A(最大稳定电流的范围为0~1.5A)。

f.合开关S5,调电阻RP3使I2=0.1A。

g.操作开关S5,测量预告信号显示时间。

h.以上各测试5次。

②预告信号自动复归时间检验。

a.检验线路。检验线路见图3-97。在图3-97中,将预告信号触点回路的动断触点接数字毫秒仪PT2中的输入回路2;数字毫秒仪PT2的测试回路1选择空触点断开,测试回路2选择空触点闭合。

b.整定预告信号自动复归时间t2,t2的整定范围为3~9s。

c.合开关S。

d.合开关S5,调电阻RP3使I2=0.1A。

e.操作开关S5,测量预告信号自动复归时间。

f.合开关S6,调电阻RP4,使最大稳定电流为∑Ii2=1.5A(最大稳定电流的范围为0~1.5A)。

g.合开关S5,调电阻RP3使I2=0.1A。

h.操作开关S5,测量预告信号自动复归时间。

i.以上各测试5次。

③预告信号音响时间检验。

a.检验线路。检验线路见图3-97。在图3-97中,将预告信号触点回路的音响延时的动合触点接数字毫秒仪PT2中的输入回路2;数字毫秒仪PT2的测试回路1选择空触点闭合,测试回路2选择空触点闭合。

图3-97 自动复归时间检验线路示意图

PA1、PA3-直流毫安表(0.5级) PA2、PA4-直流电流表(0.5级)

RP1、RP3-可调电阻(0.15A) RP2、RP4-可调电阻(2A) HL-信号灯 PT1、PT2-数字毫秒仪 S-电源开关 S1、S4-复归开关 S2、S3、S5、S6-操作开关

b.整定预告信号音响延时时间t4,t4的整定范围为0.5~9s。

c.合开关S。

d.合开关S5,调电阻RP3使I2=0.1A。

e.操作开关S5,测量预告信号音响延时时间。

f.合开关S6,调电阻RP4,使最大稳定电流为∑Ii2=1.5A(最大稳定电流的范围为0~1.5A)。

g.合开关S5,调电阻RP3使I2=0.1A。

h.操作开关S5,测量预告信号音响延时时间。

i.以上各测试5次。

8)事故信号回路时间参数检验。

①事故信号显示时间检验。

a.检验线路。检验线路图见图3-97。在图3-97中,将事故信号触点回路的动合触点接数字毫秒仪PT1中的输入回路2;数字毫秒仪PT1的测试回路1选择空触点闭合,测试回路2选择空触点闭合。

b.合开关S。

c.合开关S2,调电阻RP1使I1=0.1A。

d.操作开关S2,测量事故信号显示时间。

e.合开关S3,调电阻RP2,使最大稳定电流为∑Ii1=1.5A(最大稳定电流的范围为0~1.5A)。

f.合开关S2,调电阻RP1使I1=0.1A。

g.操作开关S2,测量事故信号显示时间。

h.以上各测试5次。

②事故信号自动复归时间检验。

a.检验线路。检验线路见图3-97。在图3-97中,将事故信号触点回路的动断触点接数字毫秒仪PT1中的输入回路2;数字毫秒仪PT1的测试回路1选择空触点断开,测试回路2选择空触点闭合。

b.整定事故信号自动复归时间t3,t3的整定范围为3~9s。

c.合开关S。

d.合开关S2,调电阻RP1使I1=0.1A。

e.操作开关S2,测量事故信号自动复归时间。

f.合开关S3,调电阻RP2使最大稳定电流为∑Ii1=1.5A(最大稳定电流的范围为0~1.5A)。

g.合开关S2,调电阻RP1使I1=0.1A。

h.操作开关S2,测量事故信号自动复归时间。

i.以上各测试5次。

③事故信号音响时间检验。

a.检验线路:检验线路见图3-97。在图3-97中,将事故信号触点回路的音响延时的动合触点接数字毫秒仪PT1中的输入回路2;数字毫秒仪PT1的测试回路1选择空触点闭合,测试回路2选择空触点闭合。

b.整定事故信号音响延时时间t3,t3的整定范围为0.5~9s。

c.合开关S。

d.合开关S2,调电阻RP1使I1=0.1A。

e.操作开关S2,测量预告信号音响延时时间。

f.合开关S3,调电阻RP2使最大稳定电流为∑Ii1=1.5A(最大稳定电流的范围为0~1.5A)。

g.合开关S2,调电阻RP1使I2=0.1A。

h.操作开关S2,测量事故信号音响延时时间。

i.以上各测试5次。

9)中央信号屏

①各继电器及装置的基本性能检验。

a.冲击继电器(脉冲继电器)基本性能检验;参见本丛书《电气设备、元件、材料的测试及试验》中继电器及装置的动作特性及检验。

b.小电流接地装置基本性能检验,参见前述小电流接地装置检验试验方法。

c.中间继电器基本性能检验,参见本丛书《电气设备、元件、材料的测试及试验》中继电器及装置的动作特性及检验。

d.时间继电器基本性能检验,参见本丛书《电气设备、元件、材料的测试及试验》中时间继电器及装置的动作特性及检验。

②中央信号屏功能检验

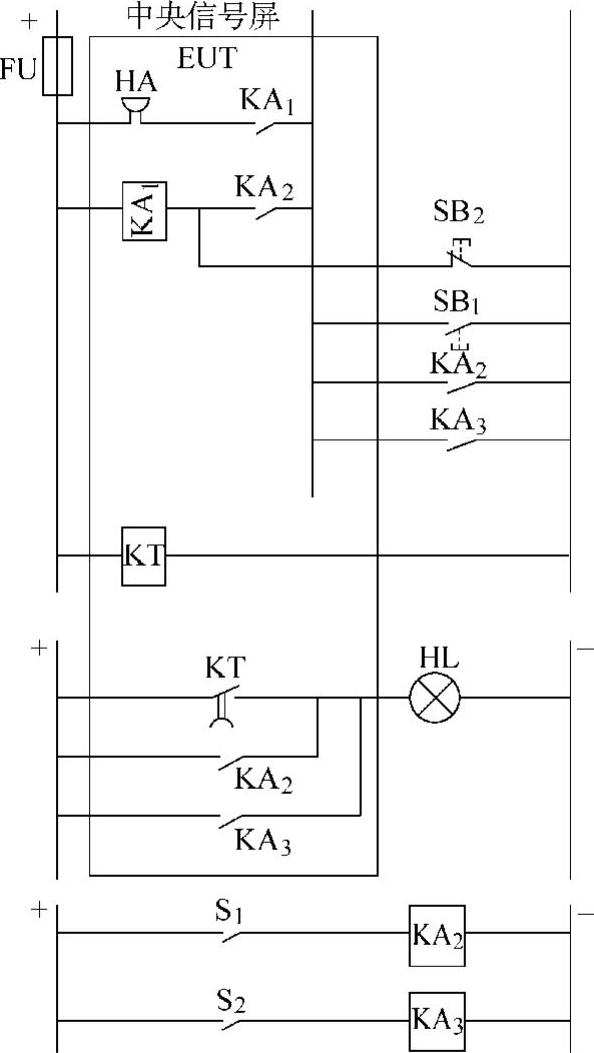

不装设脉冲继电器事故信号回路检验:

a.检验线路检验线路见图3-98。

b.按检验按钮SB1,事故信号器蜂鸣器HA发出音响信号。

c.按解除按钮SB2,音响信号消失。

d.合开关S1(或S2),配电装置事故信号中间继电器KA2(或KA3)动作,KA2(或KA3)的触点闭合,事故信号中间继电器KA1动作,KA1的触点闭合,事故信号蜂鸣器HA发出音响信号,同时事故信号灯HL发出灯光信号。

e.按解除按钮SB2,音响信号和灯光信号消失。

f.模拟熔断器FU熔断,拔掉熔断器FU,熔断器监测继电器KT动作,并经延时发出灯光信号。

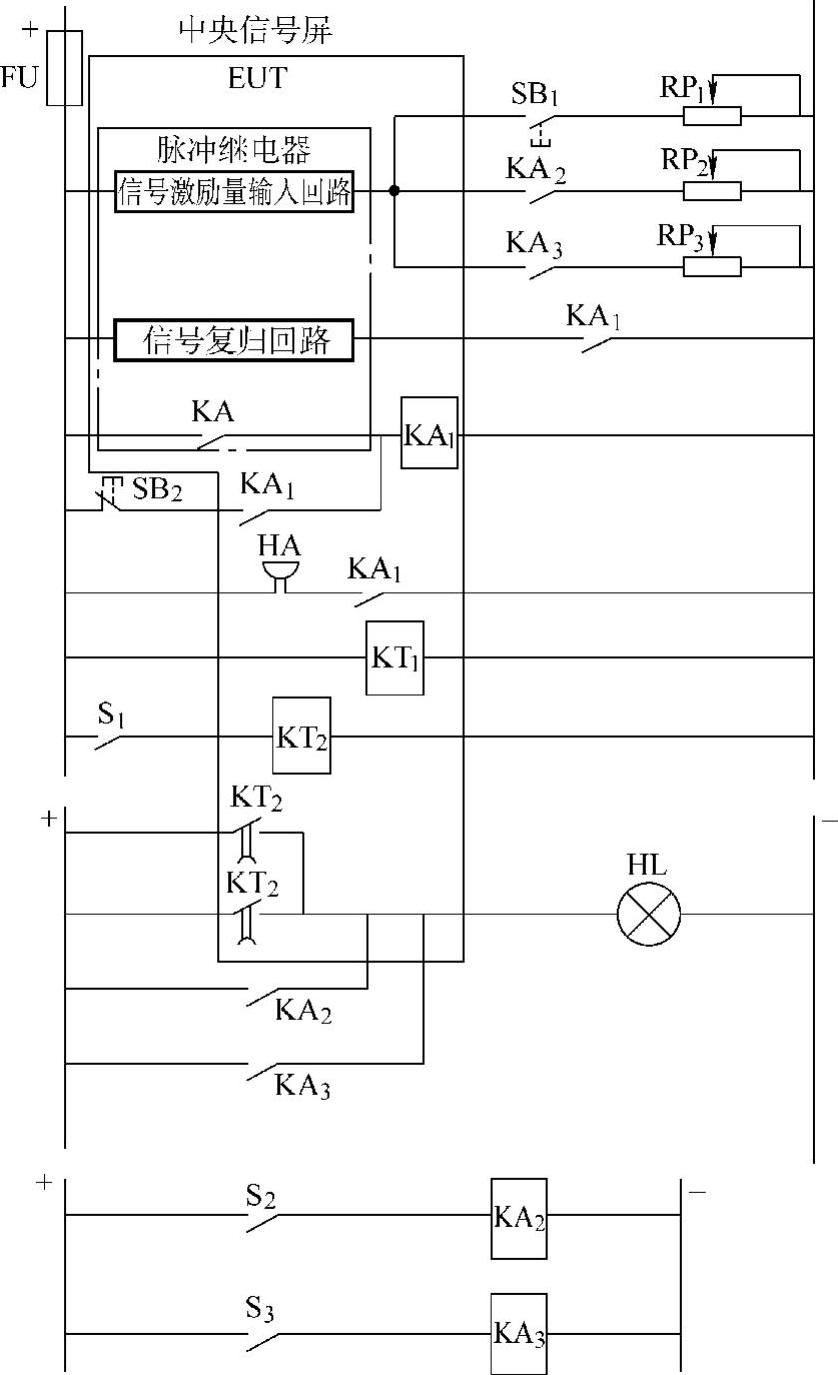

具有脉冲继电器事故信号回路或预告信号回路检验:

a.检验线路检验线路见图3-99。

b.按检验按钮SB1,脉冲继电器动作,触点KA闭合,事故信号蜂鸣器HA发出音响信号。

c.按解除按钮SB2,音响信号消失。

d.合开关S2(或S3),配电装置中间继电器KA2(或KA3)动作,KA2(或KA3)的触点闭合,脉冲继电器动作,触点KA闭合,事故信号蜂鸣器HA发出音响信号,同时事故信号灯HL发出灯光信号。

e.按解除按钮SB2,音响信号和灯光信号消失。

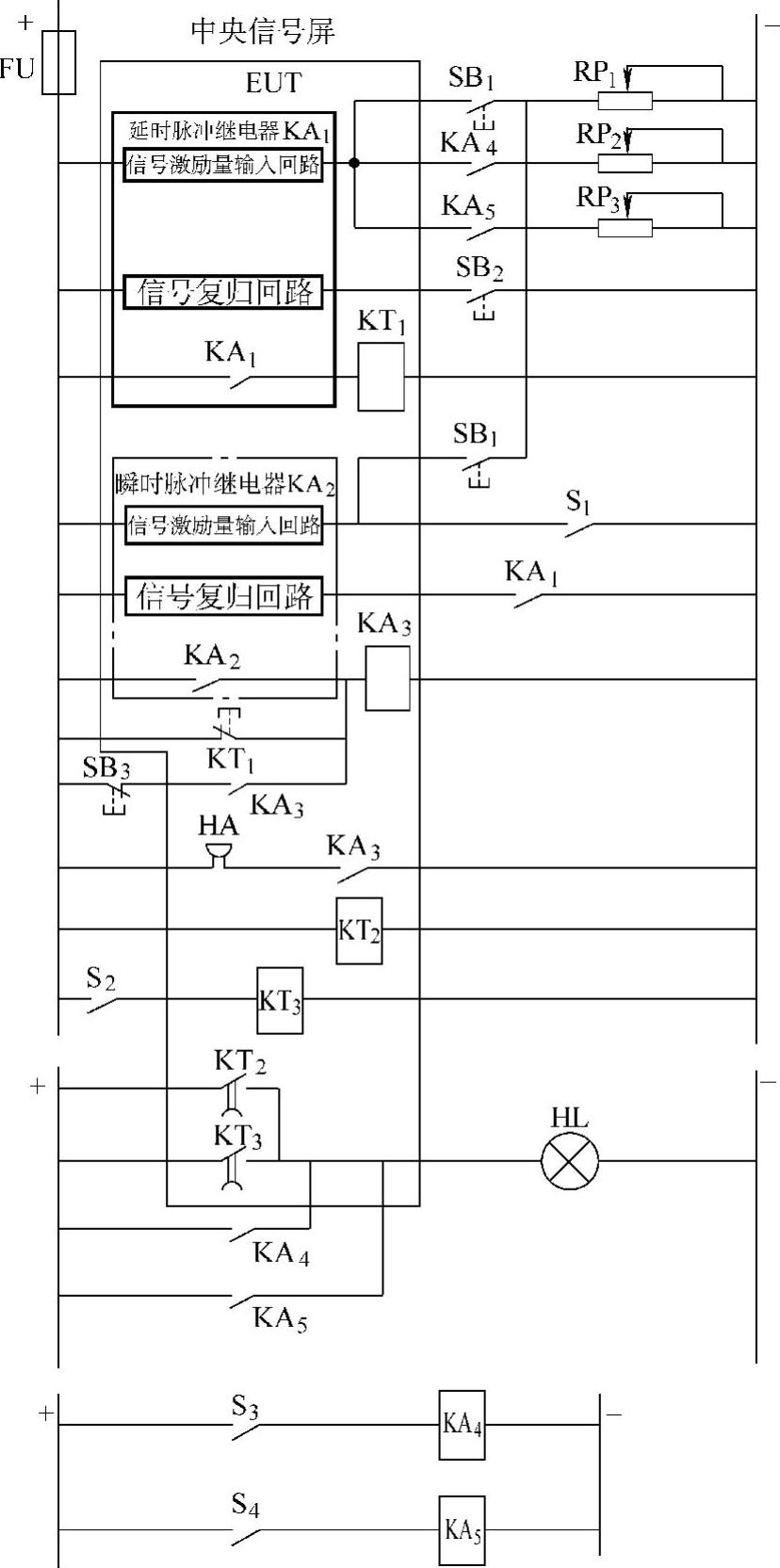

具有延时信号脉冲继电器和瞬时信号脉冲继电器的预告信号回路检验:

a.检验线路检验线路见图3-100。

b.按检验按钮SB1,延时信号脉冲继电器KA1动作,时间继电器KT1动作,触点KA闭合,蜂鸣器HA经延时发出音响信号。

c.按解除按钮SB3,音响信号消失。

d.按检验按钮SB2,瞬时信号脉冲继电器动作,触点KA2闭合,蜂鸣器HA发出音响信号。

e.按解除按钮SB3,音响信号消失。

图3-98 不装设脉冲继电器事故信号回路检验线路

S1、S2-开关 FU-熔断器 HL-熔断器熔断信号灯 HA-事故信号蜂鸣器 SB1-事故信号检验按钮 SB2-事故信号解除按钮 KT-熔断器监测继电器 KA1-事故信号中间继电器 KA2、KA3-配电装置事故信号中间继电器

图3-99 具有脉冲继电器事故信号回路或预告信号回路检验线路

FU-熔断器 HA-事故信号蜂鸣器 S1、S2、S3-开关 RP1、RP2、RP3-可调电阻 SB1-事故信号检验按钮 SB2-事故信号解除按钮 HL-熔断器熔断信号 KA-脉冲继电器 KT1-熔断器监测继电器 KT2-控制回路断线继电器 KA1-事故信号中间继电器 KA2、KA3-配电装置事故信号中间继电器

f.合开关S3(或S4),配电装置中间继电器KA4(或KA5)动作,KA4(或KA5)的触点闭合,延时信号脉冲继电器KA1动作,时间继电器KT1动作,触点KA闭合,蜂鸣器HA经延时发出音响信号(或瞬时信号脉冲继电器动作,触点KA2闭合,蜂鸣器HA发出音响信号),同时信号灯HL发出灯光信号。

g.按解除按钮SB3,音响信号和灯光信号消失。

图3-100 具有延时信号脉冲继电器和瞬时信号脉冲继电器的预告信号回路检验线路

KA1-延时信号脉冲继电器 KA2-瞬时信号脉冲继电器 KA3-信号回路中间继电器 KA4、KA5-配电装置中间继电器 HA-蜂鸣器 FU-熔断器 SB1-延时信号检验按钮 SB2-瞬时信号检验按钮 SB3-信号解除按钮 KT1-时间继电器 KT2-熔断器监视继电器 KT3-控制回路断线继电器 HL-熔断器熔断信号 S1、S2、S3、S4-开关 RP1、RP2、RP3-可调电阻

有关微机技术在电气工程中的应用的文章

用仪器仪表进行检验试验时应正确使用仪器仪表,并在正常检验试验大气条件下进行,以防误差。根据继电保护装置的测试规范和标准,集成了六大类保护的测试模板。可设置线路抽取电压的幅值、相位,校验线路保护重合闸的检同期或检无压。......

2023-06-29

微机控制交流变频调速电梯在安装调试及运行过程中有故障出现的可能,这里以上海新时达电气公司STEP电梯为例,详细说明。隐性故障具有隐蔽性,一般可通过故障记录查询,维修人员可根据故障记录找出原因,并通过对相关部件或线路的检查和调整,消除故障隐患。主板内最多只能保存20个故障记录。9)串行系统的所有电路板和变频器上绝不允许做任何改动和烙焊。......

2023-06-29

检测元件是数控机床伺服系统的重要组成部分,它的作用是检测位置、位移和速度,向控制装置发送反馈信号,构成闭环控制。若检测装置所测量的对象就是被测量本身,例如,直线式检测装置测量直线位移,旋转式检测装置测量角位移,则该测量方式称为直接测量。典型的检测装置有光栅尺、感应同步器或磁尺,以及用编码器测主轴的旋转。图10.2光栅尺定尺的测长方向上有两组光栅线轨迹,主光栅线和每隔50 mm一组的基准标记光栅线。......

2023-06-22

新型具有微机控制保护装置的高压开关柜在市场上占有的份额越来越大,这里仅以几种常用的为例,将同型号的继电器控制保护柜和微机控制保护柜进行比较,便于读者尽快掌握新型柜电路的分析解读方法,以便在工程中得到更为广泛的推广和应用。这里一定要注意到,综合微机保护装置是专门为该柜研制的继电保护装置,它是以计算机技术为主的,同时又设置了一些与继电器功能相同的强电装置,包括以模块为主的微型继电器和触点。......

2023-06-29

风量检测装置的结构与特点见表7-39。考虑空气是可压缩流体和黏性的影响,上述公式需进行修正7.4.2.1 动压测定管法1.工作原理动压测定管又叫毕托管,是一种动压测定装置,其工作原理如图7-45所示。采用轴心处测量也应注意的取值。2)毕托管插入风管的深度应符合规定。......

2023-06-24

图10-54所示为同步电动机的检测方法。图10-55 定时、火力控制组件的检测方法4.操作显示电路板的检测微波炉的操作显示电路板是一个以微处理器为核心的自动检测和自动控制电路板。因此,对操作显示电路板的检测重点应为对微处理器的工作状态进行检测。此时可以对微处理器的控制信号做进一步的检查。检测微处理器的显示控制信号时,可以从它的显示控制端检测是否有正常的信号输出。......

2023-06-26

据统计,在旋转机械的现场故障中,由于轴承套圈损伤而引起的故障大约占30%,其中大约90%的故障来自轴承套圈的裂纹。因此提高轴承套圈的裂纹检测能力尤为重要。目前,轴承套圈检测方法主要有磁粉检测法、超声检测法、涡流检测法、机器视觉法、巴克豪森法、声发射检测法等。为解决轴承生产中出现的实际问题,下面介绍一种基于漏磁原理的轴承套圈裂纹检测方法与装置,可实现轴承套圈的自动化高效检测。......

2023-06-22

相关推荐