桁式钢管拱肋混凝土的浇筑顺序,一般为先下管、后上管或上、下管和相邻管的混凝土浇筑按一定程度交错进行或按设计要求进行。......

2023-06-23

泵房混凝土施工的内容包括:主副厂房的封闭圈(基础)、柱、楼梯、圈梁及前池混凝土施工及钢筋安装、模板架立、拆除以及预埋件的安装施工等。混凝土施工的工序是:前一道工序验收→弹线放样→模板安装→预埋件埋设→钢筋绑扎→混凝土浇筑→模板拆除→养护。

1.弹线放样

在垫层施工验收后,首先引测建筑的边柱或者墙轴线,并以该轴线为起点,引出每条轴线,并根据轴线与施工图用墨线弹出模板的内线,边线以及外侧控制线,施工前四线必须到位,以便于模板的安装和校正。支顶板前放线工应提供模板标高控制线,支顶板后质检员应检查标高,确保准确无误。

2.钢筋绑扎

钢筋绑扎前,应先熟悉图纸,在前一道工序检查合格后,再进行钢筋的绑扎。钢筋绑扎的具体要求见第九章钢筋工程施工技术。

3.模板安装

模板安装应早与钢筋绑扎,对预埋管线和预埋件,应先在模板的相应部位划线作标记,然后将管线预埋件等在模板上加以固定。各种形式模板的安装方法见第八章模板工程施工技术。

模板支设完毕后,要进行预检,检查安装质量及安全措施等经监理签认合格后方可进行下道工序施工。另外,浇筑混凝土时,需有木工专门负责看管模板。

4.混凝土浇筑

(1)主厂房封闭圈混凝土。从伸缩缝处分为两部分进行浇筑,封闭圈与壁柱、吊车柱一次浇筑完毕,为保证混凝土性能,浇筑时采用连续浇筑。柱浇筑时,应先浇筑5cm 厚比柱混凝土高一级强度等级的净浆接缝,严格分层浇捣,每浇筑层高度50cm,采用插入式振动器振捣。运输过程中层高超过2m 时,不能直接下料,采用溜管或溜槽配合下料,以防离析。

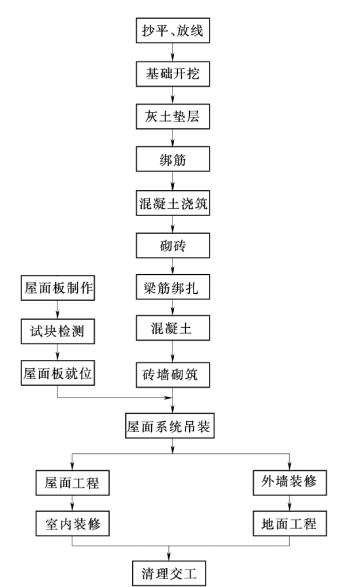

图16-2 泵房施工工序

浇筑时应注意以下问题:

1)在浇筑工序中,应控制混凝土振捣的均匀性和密实性,混凝土拌和物运到浇筑地点后,应立即浇筑入模。

2)浇筑过程中,各专业需派专人负责各自项目的质量保证,应经常观察模板、支架、钢筋、预埋件和预留洞的稳定情况,当发现有变形、移位时,应立即停止浇筑,并立即采取措施在已浇筑的混凝土凝结前修整完好。

3)施工缝位置,宜沿次梁方向浇筑楼板混凝土,施工缝应留置在次梁跨中间的1/3范围内。施工缝的表面应与梁轴线或板面垂直,不得留斜槎,施工缝用木板或钢丝网挡牢。

(2)墙柱混凝土施工。墙柱混凝土浇筑时,宜从轴线两边对称进行,使整个楼层的柱模均匀受力,防止模板造成侧向偏位。为防止混凝土离析,做串筒或溜槽进行浇筑。

框架柱在全高范围内,不宜一次浇筑到顶,宜分段、分层浇筑,这样有利于模板稳定。同时,要严格控制下料速度,分层下料,确保混凝土振捣密实。

(3)梁板混凝土浇筑。

1)顶板混凝土的虚铺厚度应略大于板厚,用平板振捣器垂直浇筑方向来回振捣,并用铁插尺检查混凝土厚度,振捣完毕后用长木抹子抹平。施工缝处或有预埋件及插筋处用木抹子找平。浇筑板混凝土时不允许用振捣棒铺摊混凝土。

2)顶板标高应根据引测到柱子主筋上标高控制线,用线拉成控制网,严格控制顶板标高。

3)在浇筑2~6h后,在初凝前用木抹反复搓压三遍,使其表面密实,这样能较好地控制混凝土表面龟裂,减少混凝土表面水分的散发,促进养护。

(4)楼梯混凝土施工。

1)考虑工程实际情况,楼梯在结构施工完后施工,楼梯钢筋从结构中甩出钢筋接茬,楼梯梁与楼梯后浇注混凝土,浇筑前,与结构接触面混凝土应凿毛。

2)楼梯段混凝土自下而上浇筑,先振实底板混凝土,达到踏步位置时再与踏步混凝土一起浇捣,不断连续向上推进,并随时用木抹子将踏步上表面抹平、一次压光到位。

混凝土浇筑过程中应经常检查模板、支架、钢筋、铁件和预留洞口情况,发现模板有变形、移位时,应立即停止浇筑,并在已浇筑的混凝土终凝前修好。另外,浇筑过程中,注意按要求进行混凝土质量检查和混凝土试块的预留。

(5)混凝土养护。柱及楼板混凝土均采用浇水养护,地下结构抗渗混凝土应连续浇水养护14d,大气温度较低时应注意用阻燃草被进行覆盖保温,特别应加强对底板混凝土的养护。地上结构应连续浇水养护7d,浇水次数以保证混凝土表面湿润为准。气候炎热的夏天,柱混凝土应满挂麻布后浇水,以增强养护效果。

5.模板拆模

混凝土的拆模严格执行拆模申请制度,由分包方向总包方提出申请,相关工程师根据同条件养护试块的强度,下达拆模令,方可拆模。模板的拆除应严格按规范要求,并在混凝土施工时,留置两组试块,同条件养护,作为拆模的依据。混凝土若未达到强度要求,不得提前拆模。且根据设计要求混凝土施工完3d内禁止施工下一道工序。

有关施工员的文章

由于混凝土工程属于隐蔽工程,在浇筑混凝土前应进行隐蔽工程验收,检查浇筑项目的轴线和标高,施工缝处理及出面处理,模板、支架、钢筋、预埋件和预留孔道的正确性和安全性,并进行技术交底,浇筑混凝土过程中随时填写施工记录。清洗后的岩基,在混凝土浇筑前应保持洁净和湿润。在混凝土凝结后但尚未完全硬化以前,用钢丝刷或高压水对混凝土表面进行冲刷,形成麻面,称为刷毛和冲毛。......

2023-06-29

同时,三峡工程厂房坝段则采用顶带机,即塔机顶部配置的皮带机浇筑系统。三峡工程二期混凝土施工中,采用大量塔带机、顶带机和门塔机等混凝土浇筑运输机械,并配备平仓机、振捣机组等仓面作业机械,实现了混凝土浇筑高度机械化,取得了年浇筑混凝土448万m3的高强度快速浇筑记录。......

2023-06-23

混凝土输送泵车的液压系统比较复杂,各种故障的发生往往很突然,其原因也多种多样。为了避免盲目,维修人员需熟悉液压系统原理图,根据现场情况,运用逻辑推理,逐项逼近法缩小故障区域,找出故障部位。若臂架均无动作,则发生故障的元件可能为溢流阀。......

2023-09-20

人工搅拌混凝土的平台应搭设稳固、可靠。人工浇筑混凝土遵守下列规定:1)浇筑混凝土或投放大石时,必须听从坑内捣固人员的指挥。机电设备使用前应进行全面检查,确认机电装置完整、绝缘良好、接地可靠。用手推车运送混凝土时,倒料平台口应设挡车措施:倒料时严禁撒把。基础养护人员不得在模板支撑上或在易塌落的坑边走动。使用过氯乙烯塑料薄膜养护基础时。应有防火、防毒措施。采用暖棚养护,应采取防止废气窒息、中毒措施。......

2023-06-29

相关推荐