将已切断、配好的钢筋,弯曲成所规定的形状尺寸,是钢筋加工中一道主要的工序。钢筋弯曲成型要求加工的钢筋形状正确,平面上没有翘曲不平的现象,便于绑扎安装。(二)机械弯曲成型钢筋弯曲机有机械钢筋弯曲机、液压钢筋弯曲机和钢筋弯箍机等几种型式。钢筋弯曲机的操作要点包括以下方面:操作前要对机械各部件进行全面检查以及试运转,并检查齿轮、轴套等备件是否齐全。......

2023-11-07

将已切断、配好的钢筋弯曲成所规定的形状尺寸,这是钢筋加工中一道主要的工序。钢筋弯曲成型要求加工的钢筋形状正确,平面上没有翘曲不平的现象,便于绑扎安装。

钢筋弯曲成型分手工弯曲成型及机械弯曲成型两种。

(一) 手工弯曲成型

手工弯曲钢筋具有设备简单,成型正确的特点,但也有劳动强度大、效率低等缺点。工具和设备有:工作台、手摇扳、卡盘、钢筋扳子等。操作方法和要领如下。

1.准备

(1)熟悉要进行弯曲加工钢筋的规格、形状和各部分尺寸,确定弯曲操作的步骤和工具。

(2)确定弯曲顺序,避免在弯曲时将钢筋反复调转,影响工效。

2.划线

一般的划线方法是:在划弯曲钢筋分段尺寸时,将不同角度的长度调整值在弯曲操作方向相反的一侧长度内扣除,划上分段尺寸线,这条线称弯曲点线,根据这条线并按规定方法弯曲后,钢筋的形状和尺寸与图纸要求的基本相符。

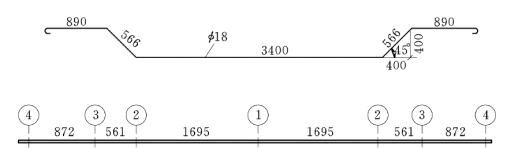

下面以图9-5 中的钢筋形状介绍弯曲钢筋的划线方法。

图9-5 弯曲钢筋划线方法

第一步,在钢筋的中心划第一道线;第二步,取中段 (3400)的1/2,减0.30d,即1700-5=1695 划第二道线;第三步,取斜段长(566)减0.30d,即566-5=561,划第三道线;第四步,取直段长(890),减1d (半圆弯钩减1d),即890-18=872,划第四道线。

以上各线即钢筋的弯曲点线,弯制钢筋时即按这些线进行。

3.试弯

在成批钢筋弯曲操作之前,各种类型的弯曲钢筋都要试弯一根,然后检查其弯曲形状、尺寸是否和设计要求相符;并校对钢筋的弯曲顺序、划线、所定的弯曲标志、扳距等是否合适。经过调整后,再进行成批生产。

4.弯曲成型

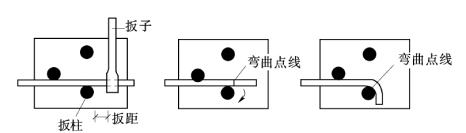

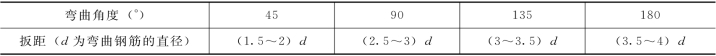

为了保证钢筋弯曲形状正确,使钢筋弯曲圆弧保证有一定的曲率,并且在操作时扳子端部不碰到扳柱,扳子和扳柱间必须有一定的距离,这段距离称为扳距 (见图9-6)。扳距的大小是根据钢筋的弯制角度和直径来变化的,扳距可参考表9-9 中的数值。

进行弯曲钢筋操作时,钢筋弯曲点线在扳柱钢板上的位置,要配合划线的操作方向,将弯曲点线与扳柱外边缘相平。

图9-6 扳距、弯曲点线和扳柱的关系

表9-9 扳距参考表

(二) 机械弯曲成型

钢筋弯曲机的操作要点如下:

(1)操作前要对机械各部件进行全面检查以及试运转,并检查齿轮、轴套等备件是否齐全。

(2)要熟悉倒顺开关的使用方法以及所控制的工作盘旋转方向,钢筋放置要和成型轴、工作盘旋转方向相配合,不要放反。

变换工作盘旋转方向时,要从正转—停—倒转,不要直接从正—倒或倒—正。

(3)严禁在机械运转过程中更换中心轴、成型轴、挡铁,或进行清扫、加油。

(4)钢筋在弯曲机上进行弯曲时,其圆弧直径是由中心轴直径决定的,因此要根据钢筋粗细和所要求的圆弧弯曲直径的大小随时更换轴套或中心轴。

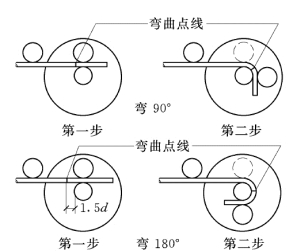

(5)弯曲机运转时,成型轴和中心轴同时转动,有可能带动钢筋向前滑移。所以钢筋弯曲点线的划线方法虽然和手工弯曲一样,但在操作时放在工作盘上的位置是不同的,因此在钢筋弯曲前,应试弯一下摸索规律。一般弯曲点线和心轴的关系见图9-7。

(6)为了适应不同直径钢筋的弯曲需要,成型轴宜加偏心套;钢筋在中心轴与成型轴间的空隙应大于2mm。

图9-7 弯曲点线和心轴关系

(7)弯曲机机身要接地,电源不允许直接连在倒顺开关上,应另设电气闸刀控制。

(三) 钢筋弯曲成型的质量要求

钢筋的弯折或弯钩质量应符合如下规定:

(1)Ⅰ级钢筋末端需作180°弯钩,其圆弧弯曲直径(D)不应小于钢筋直径 (d0)的2.5 倍,平直部分长度不宜小于钢筋直径(d0)的3 倍。用于轻骨料混凝土结构时,其弯曲直径(D)不应小于钢筋直径(d0)的3.5 倍。

(2)当Ⅱ级钢筋按设计要求弯转90°时,其最小弯曲直径(D)应符合下列要求:

表9-10 圆钢筋制成箍筋其末端弯钩长度 单位:mm

1)钢筋直径小于16mm 时,最小弯曲直径 (D)为5 倍钢筋直径(d0)。

2)钢筋直径大于16mm 时,最小弯曲直径 (D)为7 倍钢筋直径(d0)。

(3)当温度低于-20℃时,严禁对低合金钢筋进行冷弯加工,以避免在钢筋起弯点发生强化,造成钢筋脆断。

(4)弯曲钢筋弯折处圆弧内半径(R)应大于12.5 倍钢筋直径。

(5)用圆钢筋制成的箍筋,其末端应有弯钩,弯钩长度应符合表9-10 中的规定。

有关施工员的文章

将已切断、配好的钢筋,弯曲成所规定的形状尺寸,是钢筋加工中一道主要的工序。钢筋弯曲成型要求加工的钢筋形状正确,平面上没有翘曲不平的现象,便于绑扎安装。(二)机械弯曲成型钢筋弯曲机有机械钢筋弯曲机、液压钢筋弯曲机和钢筋弯箍机等几种型式。钢筋弯曲机的操作要点包括以下方面:操作前要对机械各部件进行全面检查以及试运转,并检查齿轮、轴套等备件是否齐全。......

2023-11-07

在焊接结构制造中,弯曲及成形加工占有相当大的比重。钢材弯曲成形的原理是通过施加外力使钢材发生预期的塑性变形。钢材由于过大的塑性变形,引起冷作硬化,力学性能急剧变坏,因此钢材在冷状态下弯曲成形时,其曲率半径不应小于某一最小允许数值,否则必须在热状态下进行。对称布置辊子的三辊卷板机,辊子的轴承固定在机架的两端,上辊子轴承可以单独或两个同时在垂直平面内移动,以便构成对钢板的压力和获得所要求的弯曲度。......

2023-07-02

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

钢筋的焊接目前通用的有闪光对焊、电阻点焊、电渣压力焊、手工电弧焊和埋弧压力焊等五种。为此DL/T 5169—2002 《水工混凝土钢筋施工规范》规定,闪光对焊的接头,均应进行外观质量检查并应符合下列要求:钢筋表面没有裂纹和明显的烧伤。重要结构中的钢筋焊接应采用低氢型碱性焊条,并应按焊条说明书的要求进行烘烤后使用。当试验结果大于或等于该类钢筋的抗拉强度时,才允许正式施焊。......

2023-06-29

在对注塑件上可以保留的模具结构成型痕迹进行辨析之后,运用痕迹技术就可以弄清楚注塑样件模具的结构方案,从而可以避免我们设计模具结构时出现失误,可以使我们顺利地仿制或复制出注塑样件及其模具。注塑件成型加工痕迹技术的内容,主要是应用成型痕迹技术,去整治注塑件的各种弊病。......

2023-06-30

2)当长边与短边长度之比大于2.0,但小于3.0时,宜按双向板计算。现浇钢筋混凝土板的厚度不应小于表2.13-1规定的数值。配筋率均不宜小于0.10%,间距不宜大于200mm。图2.13-2 带柱帽或托板的板柱结构a)柱帽 b)托板 双向板受力钢筋的配置应是( )。......

2023-08-28

质检机构所使用的仪器设备,凡发生损坏、故障并经改装或修理的,均应有及时、如实、完整的记录,这一类记录也可以与使用、维护记录合在一起妥善保存。未经授权的其他人员不得动用该设备。......

2023-11-22

相关推荐