模板拆除对混凝土质量、工程进度和模板重复使用的周转率都有直接影响。应正确掌握拆模时间,爱惜模板,注意拆模时的安全。对于非承重的侧面模板,当混凝土强度达到25×105Pa以上、且表面和棱角不因拆模而损坏时,才能拆模。在遇冷风、寒潮袭击时,应避免拆模;在低气温下,应力求避免早晚和夜间拆模。按照模板锚固情况,分批拆除锚固连接件,以防止大片模板坠落,发生事故和模板损坏。......

2023-06-29

混凝土施工可分下列七个步骤,即制模、搅拌、灌注和捣固、养护、拆模、回土养护或灌水养护。其中还应根据情况,灌注试快,并在当地气候、环境下与基础同时养护。

1.制模

基坑挖好后,对于松软或淤泥坑底,应在坑底铺上一层块石,厚度在0.2~0.3m。当石面不平时,再铺一层小石块,填于空隙,有必要时再铺一层石砂,将坑底找平。这是第一步。

第二步,按图纸进行制模,模板可分木模和钢模两种。用木模成本大、耗木多,木材来源不易取,用钢模方便、成本低,但要加强管理,注意保管和保养,制模工作除配制模板外,还包括钢筋配置,地脚螺栓规格等的检点;模板与混凝土接触面应进行涂油处理。模板和地脚螺栓均要相对固定,进行找正。

对于模板配置要强调下列几点。

(1)使用木模制模时,要有一定强度,模板厚约25mm,与混凝土接触,表面应平整。

(2)结构要简单,便于接合,利于套用。

(3)安装适当,尺寸无偏差,模板各处强度要均等,不会漏浆。

(4)支撑稳固,不松动弯曲,不鼓胀沉陷。

(5)拆装灵活,搬运便利。

2.搅拌

搅拌可分为人工搅拌和机械搅拌两种。在交通条件和电源比较困难的地方,只好靠人工进行搅拌;在交通条件较困难,但有施工电源的地方,除人工搅拌外,可用振动棒进行捣固。

(1)人工搅拌。人工搅拌是在相当大的铁皮(尺寸约2.0m×2.4m)上进行。根据需要的混凝土标号,以水泥量为基点,配置一定数量的砂子、石子,一般是用一定的量具(如箩筐)进行测定。搅拌时,先将砂子铺在铁板上,然后将水泥放在砂子上,用铁铲翻拌均匀,再掺入干净的石子,一边反拌,一边加水,一般要反拌两个来回而且稠度适宜,才可浇灌入基础内。

(2)机械搅拌。一般是用拌和机,不但速度快,而且质量好,拌和均匀。使用拌和机时,应将清洗干净的拌和机内加入一定量的水,然后放入一定比例的石子、水泥和砂子,合上开关,转动拌和机进行搅拌,搅拌的时间可参照表3 2

2 11进行。

11进行。

表3 2

2 11 混凝土最低机械拌和时间表 单位:min

11 混凝土最低机械拌和时间表 单位:min

3.浇灌

搅拌好的混凝土需要运到现场,然后进行浇灌和捣固,直至全部安模浇好为止。

(1)运输。混凝土搅拌好后,应迅速运至现场,运输工具一般采用手推车或提桶,运输中应注意下列几点:

1)运输中不准发生分离现象,灰浆不得溢漏,以致破坏混凝土的均匀性。

2)从加水到浇灌完的时间不准超出它的初凝时间。混凝土运输时间,即水泥初凝时间不小于一定时间,则当温度为20℃时,不得超过45min;当温度为15℃时,不得超过1h;当温度为7℃时,不得超过1.5h,水中浇灌时,不得超过15min。

3)在风雨或暴热天气运输时,应加遮盖,以防进水或晒干,运输过程中也不许随便加水。

(2)浇灌。运到基础模盒处的混凝土必须立即浇灌,如发生沉淀就要重新搅拌,浇灌工作应注意以下几点:

1)浇灌前应按设计图纸检查立模情况,钢筋尺寸,钢筋与模板的间隙等。

2)不得从四面八方同时浇注,要从一角开始,并使整个基础的浇制不致间断。如因故中断,则中断时间超过2h后,就不得再恢复浇制,必须等待混凝土抗压强度不小于1.176MPa后,将旧面打毛清洗,先浇一层与原混凝土同样成分的水泥砂浆,然后继续浇制。

3)浇制中模板不能有漏浆现象,发生漏浆立即堵塞。

4)浇制过程中,若模板或底脚螺栓走动或变形,应停止浇制,立即纠正找平操正,改正后要重新捣固,再继续浇制。

5)浇制混凝土试块一组,一组为三块,尺寸为200mm×200mm×200mm,并放至现场同样环境条件养护,28天后作强度试验。

6)浇制前应将坑内积水排除,地脚螺栓丝扣部分包扎好。

7)混凝土砂浆从高处倾落时,其自由倾落高度不应超过2m,如超过2m时,应采用滑槽,溜管、沿槽沿管下落。

8)应分层浇制和捣固,每层厚200mm;就应捣固一遍。

9)断面较大的基础底面积大于1m2,高度大于0.5m的无筋混凝土,允许在浇制混凝土掺入大块毛石,但应符合下列要求:

a.块石质地坚硬、无风化,片岩夹层石及卵石不能用。

b.毛石应分层放入,上下左右应保持100mm以上的混凝土夹层和覆盖层;毛石和模板间距不得小于150mm,毛石与钢筋、地脚螺栓主角铁不得接触,如用振动器捣固时,块石间距应能插入振动棒进行捣固。

c.掺入毛石比例不得超过结构体积的25%。

10)混凝土浇制质量检查。

a.坍落度:每个基础,每班至少检查2次。

b.配合比:每个基础,每班至少检查2次。

c.强度:混凝土的强度检查应以养护好的试块为依据。试块的制作,对耐张、转角、终端及特殊塔应每基取一组;对直线塔按同一施工班组每5基取一组,不满5基也取一组;高塔基础,每个腿或每个拉线基础取一组,单基或连续浇筑混凝土量超过100m3时亦应取一组。试块应在浇制地点同型号水泥,同标号混凝土制作,其养护条件与本体相同。

4.捣固

捣固是不可缺少的操作步骤,当混凝土浇灌进模盒后,就应每200mm厚进行一次捣固,使混凝土均匀捣实,减少空隙,并使灰浆及石子均匀地布满在模盒内的各部分,尤其是狭窄处,尖角地不应有“狗洞”、“风眼”等弊病。捣固一般有两种,即机械和人工捣固。

(1)人工捣固。在缺少电源的地方,可进行人工捣固,采用铁钎、钉耙和脚踩等形式,直至内部结实和表面浮露出水泥砂浆为止。

(2)振动棒捣固。在有电源的地方可用振动棒捣固,效率高,强度也高,因而质量好。因此,在有条件的地方就应尽量采用振动棒捣固。

5.养护及拆模

(1)养护。浇灌捣实后的成形混凝土应进行养护,应防止干曝而龟裂,因寒冷而受冻。养护必须在浇完后12h内开始,在炎热或有风的天气以3h为限。

养护方法是用潮湿的草袋、席子、稻草等覆盖在混凝土上,每日洒水数次,在24h后更应增加洒水次数,保持混凝土经常湿润直到拆模。

在自然条件下硬化的混凝土,如用硅酸盐水泥浇制的,浇水日期应不少于5昼夜;如用混合水泥浇制的应不少于14昼夜;但当日平均气温低于+5℃及以下时,就不能浇水养护;在湿润条件下硬化的混凝土,洒水次数可酌情减少。

(2)拆模。拆模时间应在混凝土强度增长到设计强度的50%以上时(或强度不低于2.5MPa),通常是在浇灌后5~6天,如天气炎热可适当提前,但不能影响强度,见表3-2 12。

12。

表3 2

2 12 温度与混凝土养护时间表

12 温度与混凝土养护时间表

拆模应注意下列几点:

1)拆模时,不准使用大锤敲打,保证基础面及棱角不受损坏。

2)不许拆坏模板,拆下的模板应洗刷干净存放好。

3)如混凝土表面有局部麻面蜂窝时(但深度不大于20mm),可将缺陷处表面打毛洗净,用1∶2~1∶2.5水泥砂浆粉抹平整;如有大蜂窝或表面裂纹,应用钢丝刷刷干净,然后用细料填塞;如有狗洞或大蜂窝时,必须会同设计单位进行补强。

(3)拆模后,应立即回填土或灌水进行继续养护,如不能及时回填土时就应仍用草袋、草席覆盖进行养护。

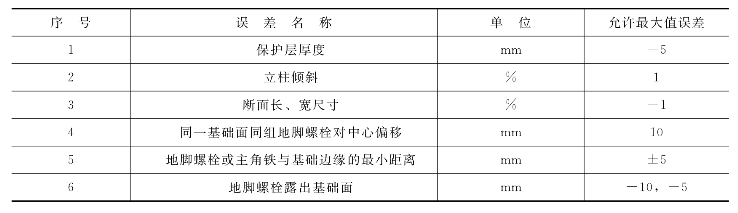

浇制铁塔基础本体的允许误差可见表3 2

2 13。

13。

(4)拉线基础与中心桩间的横、顺线路方向的允许误差详见表3 2

2 14。

14。

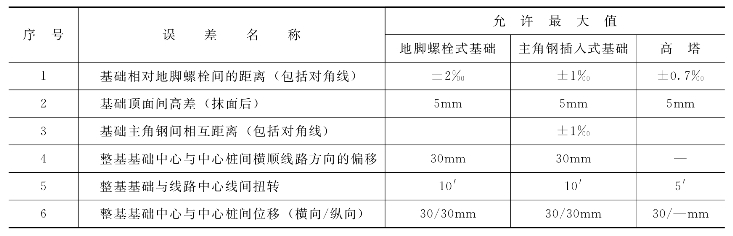

(5)整基铁塔基础误差,见表3 2

2 15。

15。

表3 2

2 13 浇制铁塔基础本体允许误差值

13 浇制铁塔基础本体允许误差值

表3 2

2 14 拉线基础本体允许误差值

14 拉线基础本体允许误差值

注 L指拉线环中心至杆塔拉线固定点的水平距离。

表3 2

2 15 整基铁塔基础误差值

15 整基铁塔基础误差值

有关输电线路基础施工新技术的文章

模板拆除对混凝土质量、工程进度和模板重复使用的周转率都有直接影响。应正确掌握拆模时间,爱惜模板,注意拆模时的安全。对于非承重的侧面模板,当混凝土强度达到25×105Pa以上、且表面和棱角不因拆模而损坏时,才能拆模。在遇冷风、寒潮袭击时,应避免拆模;在低气温下,应力求避免早晚和夜间拆模。按照模板锚固情况,分批拆除锚固连接件,以防止大片模板坠落,发生事故和模板损坏。......

2023-06-29

当多台混凝土泵同时泵送施工或与其他输送方法组合输送混凝土时,应预先规定各自的输送能力、浇筑区域和浇筑顺序,并应分工明确、互相配合、统一指挥。当发现混凝土有不密实等现象,应立即采取措施。......

2023-06-29

大体积与超长结构混凝土施工前应编制专项施工方案,并进行大体积混凝土温控计算差,必要时可设置抗裂钢筋(丝)网。大体积混凝土浇筑、振捣应满足下列规定:宜避免高温施工;当必须暑期高温施工时,应采取措施降低混凝土拌合物和混凝土内部温度。大体积混凝土养护、测温应符合以下规定:大体积混凝土浇筑后,应在12h内采取保湿、控温措施。超长大体积混凝土施工可采取留置变形缝、后浇带施工或跳仓法施工。......

2023-08-28

混凝土防渗采用的结构形式有板形、槽形和管形等。混凝土衬砌的施工方式有现场浇筑和预制装配两种。侧档最好在混凝土初凝后拆卸。一般在正常气温下,混凝土浇筑后12h左右即应开始养护。此外,还可在混凝土面上覆盖塑料薄膜,从而使混凝土得以充分养护。其方法同混凝土的养护。......

2023-06-29

钢材有弯曲和凹凸不平时,应先矫正,以减小号料误差。为了表示材料的利用程度,将零件的总面积与板料总面积之比称为材料的利用率,用百分数表示。根据图纸直接在板料和型钢上号料时,应检查号料尺寸是否正确,以防产生错误,造成废品。不同规格、不同钢号的零件应分别号料,号料应依据先大后小的原则依次号料,且应考虑设备的可切割加工性。表5-7 常用号料标号......

2023-08-22

零件在加工和测量时的基准,称为工艺基准。如图9-24所示,零件上两个方向的尺寸都是以两条中心线为基础划出的,这两条中心线即可作为两个方向的划线基准。划线基准的选择一般应遵循以下原则。2)根据毛坯件的形状特点,确定划线基准,尽量考虑与设计基准一致。......

2023-06-28

一般混凝土、黏土混凝土防渗墙,d 为60~80cm。导向槽的净宽一般等于或略大于防渗墙的设计厚度,高度以1.5~2.0m为宜。清孔换浆的目的是要清除回落在孔底的沉渣,换上新鲜泥浆,以保证混凝土和不透水层连接的质量。这样布置导管,有利于全槽混凝土面的均衡上升,有利于一期、二期混凝土的结合,防止混凝土与泥浆掺混。......

2023-11-07

相关推荐