按照0.9的排放率,南沙河流域2020年点源污水量约为20.78万m3/d。非点源污染负荷预测。考虑目前南沙河流域内监测资料较少,本次规划中的非点源污染量计算采用国家环境保护总局下发的《全国水环境容量核定技术指南》提供的输出系数法经验模型,分农业、生活和城市径流污染三方面计算非点源污染负荷,计算方法见式和式。将城市径流和农业污染累加得到一年内非点源污染输入量,南沙河干流年入河COD113.4t以及氨氮22.7t。......

2023-06-26

随着机械加工过程向自动化、智能化的不断发展,机械故障智能化监测技术的研究成为至关重要。刀具是机械加工中最重要的加工要素之一,刀具磨损不但直接影响了工件的尺寸精度和表面质量,也会间接影响加工效率和生产成本等。如何通过更加有效的方法去监测刀具磨损已成为大批学者的研究重点,在工业界也引起了广泛关注,关于刀具磨损状态监测技术的研究具有巨大的潜力和应用价值。

高速切削加工技术最显著的特点是采用了远高于传统进给速度和切削速度,不但能够提升加工生产效率和减少加工工作时间,而且可以得到相当高的加工效率和加工精度。高速切削加工技术的这种优势,可以很好地解决传统切削过程中的加工效率和加工精度互相制约难题,满足了航空航天、汽车、发电设备等行业精密复杂零部件的高效、优质、低成本、环保的加工需要。在高速切削加工生产的整个过程中,刀具的磨损状态对工件的加工精度以及表面质量都会有巨大的影响,严重的话甚至会破坏整个加工系统,所以必须对刀具磨损状态进行检测。刀具磨损状态检测依据实际加工过程的切削状态和加工精度要求决定更换刀具的时间,智能识别刀具磨损状态,防止当刀具的磨损量超过某个值时影响工件的表面精度甚至使工件报废;刀具磨损状态监测是提高生产制造效率、减少劳动力成本以及延长机床系统运行寿命的极其关键环节。

在切削金属材料的过程中,切削力是最能直接反应刀具磨损状况的因素。利用切削力的变化监测加工过程中刀具的磨损状态,是加工领域中监测刀具磨损状态的最常用的方法之一。在加工进程中,刀具、工件和机床组成的系统互相作用将生产不同频率振动,这些振动信号蕴含着刀具磨损相关的信息,也是刀具磨损有效的监测信号之一。声发射也叫做应力波发射,由于材料受到外应力或内应力作用而发生形变或者破裂,并用弹性波形式发射出应变能的现象。在切削过程中,产生声发射的信号主要源自:刀具后刀面与工件的互相剧烈摩擦引起的后刀面磨损;切削过程中工件的塑性变形;切屑与前到面的互相剧烈摩擦接触导致的刀具前刀面月牙洼磨损;切屑的塑性变形;刀具断裂;切屑断裂等。利用声发射信号对刀具磨损进行检测的优点基本与工件材质无关,灵敏度高,可以检测活动裂纹、动态无损检测、实时在线监测。

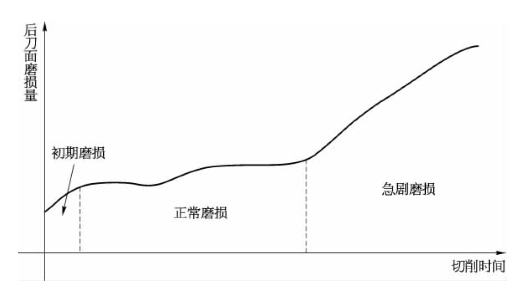

在一定的切削条件下,随着切削时间的延长,刀具的磨损会逐渐增加。依据切削实验可以获得刀具正常磨损过程中的磨损曲线,如图12-4所示。从图中可以看出,用切削时间表示曲线的横坐标,用后刀面磨损量表示曲线的纵坐标。刀具的磨损过程在工程上通常可分为三个环节:初期磨损环节、正常磨损环节、急剧磨损环节。

图12-4 刀具磨损曲线

监测信号的处理分析以及特征的提取是刀具状态监测的关键技术之一。从传感器上直接采集的信号数据海量,且包含了大量的无用信息,真正的有用信号相当有限,所以无法直接利用该信号进行刀具磨损状态监测,必须对信号进行预处理然后对处理后的信号进行特征提取并选择跟磨损最相关的主要特征,最后建立特征与刀具磨损状态的映射关系,从而利用各种监测模型完成刀具磨损的监测。分别从信号的时域分析,提取3个最相关的主成分信号,从频率分析提取2个最相关的主成分信号,从小波包分析提取8个最相关的主成分信号。利用这些主成分特征,作为神经网络的输入信号,最高效地呈现信号与磨损状态的映射关系,从而能达到高效、精确的预测目的。

随着人工智能的飞速发展,其价值和可用性也得到极大提高。人工神经网络具有很强的自学习能力,利用对样本数据的学习,使模型具有识别的能力。人工神经网络具有高速的寻优解能力,通过其独特的并行结构,可以充分发挥电脑的高速运算能力,进而快速求得优化解。人工神经网络的非线性处理能力,可以任意精度逼近任何非线性复杂函数曲线。利用人工神经网络在对事物的发展方向预测方面的先天非线性映射优势来预测刀具磨损也具有高可用性。

由于BP神经网络具有出色的非线性映射能力和容错能力,因而BP神经网络成为了至今为止应用最广泛的网络模型。BP神经网络和其变化模型在函数逼近、模式分类、模式识别等方面应用广泛。近年来越来越多的学者利用BP神经网络来研究刀具磨损检测技术问题,利用人工神经网络预测刀具磨损是可行的也是科学的。

BP神经网络结构分为输入层、隐含层和输出层,网络设计主要包括确定神经网络输入层的节点数目、隐含层的层数以及节点数目、输出层的节点数目、学习算法参数的设定、目标误差的确定等。

(1)输入层和输出层的确定

根据前面信号提取的13个主要特征(时域3个,频域2个,小波包8个),把输入层的节点数设为13个。网络的输出是刀具磨损状态的种类,根据刀具磨损曲线把刀具磨损分为3个不同的状态(初期磨损、正常磨损、急剧磨损),所以输出层的节点数目设为3个。

(2)隐含层节点数目确定

根据数据采用不同节点训练神经网络,得到表12-1所示训练结果。可以初步肯定,隐含层数目为12个的时候,误差最小,故BP网络的隐层节点数目设为12个。

表12-1 不同节点训练结果

(3)优化器选取

对于刀具磨损这类磨损型的设备预测,其误差曲线很容易形成等高线趋势,而一般形式的优化器对等高线误差函数是不敏感的,为了突破等高线趋势造成的局部最优解,我们采用了Nesterov's Accelerated Gradient(NAG)算法,利用NAG的动量,智能地倾斜从而突破等高线,达到更高效的训练效果和训练精度。

综上可知,本案例设计的BP神经网络的结构是三层神经网络,输入节点数为13个,隐含层节点数为12个,输出层节点数为3个。其他训练参数设置,最大迭代次数为1000次,参数性能为0.01,目标误差为0.03。

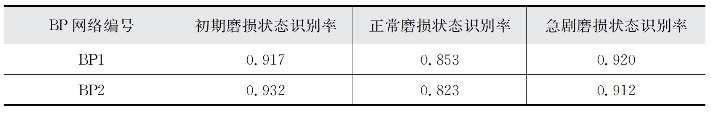

为了验证训练方式的鲁棒性,对处理后的样本数据进行了多次训练,然后用测试样本对训练过程的网络进行测试,测试结果如表12-2所示。

表12-2 道具磨损测试结果

续 表

由上面分析结果可知,本案例所设计的神经网络预测急剧磨损状态正确率可达到平均92%,比传统预测的提高了大约10%,其高效性和精确度都是不言而喻的。

以高速铣削过程中刀具的磨损状态为研究对象,利用刀具在不同磨损状态下的铣削力信号对不同监测技术进行研究,建立了基于BP神经网络预测模型。通过传感器采集大量力信号数据,通过对铣削力信号在时域、频域以及小波分析上进行特征提取和特征选择,优选了13个典型特征作为后续神经网络的输入变量,进而建立了基于优化NAG优化器算法的BP神经网络。实践证明,基于神经网络的刀具磨损预测模型具有更高的预测精度。

有关工业智能技术与应用的文章

按照0.9的排放率,南沙河流域2020年点源污水量约为20.78万m3/d。非点源污染负荷预测。考虑目前南沙河流域内监测资料较少,本次规划中的非点源污染量计算采用国家环境保护总局下发的《全国水环境容量核定技术指南》提供的输出系数法经验模型,分农业、生活和城市径流污染三方面计算非点源污染负荷,计算方法见式和式。将城市径流和农业污染累加得到一年内非点源污染输入量,南沙河干流年入河COD113.4t以及氨氮22.7t。......

2023-06-26

在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。切削用量对刀具寿命的影响十分显著。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。......

2023-06-26

刀具交换机构的具体形式和交换方式对数控机床的生产率和工作可靠性有着直接的影响。通常,刀具交换方式可分为无机械手换刀和机械手换刀两大类。其典型代表为斗笠式刀库的自动换刀。......

2023-06-23

采用表6-1中的刀具材料,在切削速度v=47m/min、切削深度ap=0.4mm和进给量f=0.1mm/r的切削用量条件下,进行了刀具切削磨损对比实验。图6-5示出了YT5、YT15、KT315、KC9125和K15五种刀片切削过程中的磨损情形。综合考虑上述刀片的性能、价格和货源等因素,以及企业的具体加工情况,选用国产刀片YT5比较合适。因此,刀具材料既要具有一定的耐磨性,同时也应具有较好的冲击韧度。相比之下,KT315最耐磨,YT5最易磨损。......

2023-06-27

当信号设备出现故障,后果往往是大面积的列车晚点,严重的故障甚至造成地铁安全性事故。目前各城市的地铁运营公司主要通过设备日常性维修来保证信号设备的稳定性,减少设备出现故障。故障预测系统模型采用BP神经网络来建立,BP神经网络在数据预测方面有其先天优势,可以无限逼近事物的未来趋势。通过实践应用验证了本地铁信号设备故障预测系统的正确性和可用性。......

2023-06-28

智能维护技术是设备状态监测与诊断维护技术、计算机网络技术、信息处理技术、嵌入式计算机技术、数据库技术和人工智能技术的有机结合,其主要研究领域包括以下几个方面:远程维护系统架构和网络技术研究。多通道同步高速信号采集技术与高可靠性监测技术的研究。......

2023-06-23

由于冲击、振动、热效应等使刀具崩刃、碎裂而损坏,称为非正常磨损。刀具正常磨损形式有以下三种。前刀面磨损量大小用月牙洼的宽度KB 和深度KT 表示。刀具扩散磨损与化学成分有关,并随着温度的升高而加剧。在大多数情况下,后刀面都有磨损,而且测量也较容易,故通常以后刀面磨损的宽度VB 作为刀具磨损限度。因此,刀具耐用度的数值应规定得合理。刀具寿命与刀具耐用度之间的关系为式中 n——刀具刃磨次数。......

2023-06-29

FS-0iMD的刀具补偿数据同样可采用MDI面板手动设定和通过编程指令G10在程序中输入两种方式。2)按软功能键〖刀偏〗,LCD将显示刀具补偿数据显示页面。图8.3-22 FS-0iMD的刀具补偿显示a)刀具补偿A b)刀具补偿C4)用光标移动键、选定需要输入设定的补偿参数。......

2023-06-25

相关推荐