根据加工的具体情况不同,工件在机床上装夹一般有三种方式:直接找正装夹、划线找正装夹和用夹具装夹。图2-5所示的钻模是专用夹具的一个例子,从图中可以看出,工件以其内孔套在夹具定位销上,用螺母和压板夹紧工件,钻头通过钻套引导,在工件上钻出孔来。图2-5 用夹具装夹工件1—夹具体 2—定位销 3—钻套 4—工件......

2023-06-26

铸造技术因其成本低廉,可制造复杂部件的优势在汽车工业、航空航天领域都有广泛的应用。工件缺陷自动检测算法作为提高工件生产效率的重要部分,解决这一关键难题具有非常重要的实用价值。工件缺陷自动检测由于不同型号的工件之间结构差异大,不同种类的缺陷区域之间特征相差大,缺陷区域出现位置随机等,在模式识别领域一直是研究难点和热点。CNN因其模拟人脑视觉处理机制,具有自动学习样本特征的特点,因此在图像处理领域相比其他深度学习模型有比较大的性能优势。基于CNN模型的区域定位网络结构模型(regions with CNN,R-CNN)以及R-CNN网络结构模型的改进模型Fast R-CNN和Faster R-CNN在目标检测方面都比传统的目标检测算法有了很大的提升。基于Faster R-CNN的工件缺陷检测算法,可以避免工件缺陷区域难以有效检测的难题,但同时又具有训练难以有效收敛的难题。

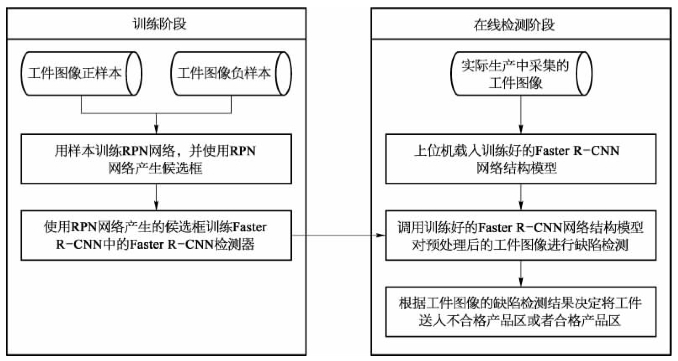

目前在实际生产中的工件射线图存在干扰噪声大,缺陷区域面积、形状多样化,缺陷种类多,背景区域复杂的特点,使得大部分的缺陷检测算法很难实现。本案例针对轮毂工件缺陷检测,利用基于Faster R-CNN网络结构模型算法,实现了对于工件缺陷区域的自动定位以及分类。工件缺陷检测系统在训练阶段首先使用样本图像训练Faster RCNN网络结构模型。在检测阶段用训练好的Faster R-CNN网络结构模型对待检测图像进行缺陷区域检测,标记出缺陷区域的位置以及缺陷的种类进行分类,并根据缺陷检测的结果,将工件分为合格或不合格产品。工件缺陷自动检测系统框架如图7-11所示。

本案例采用的工件缺陷样本数据集为实际生产线中采集的工件缺陷样本,在准备训练集以及测试集的过程中将工件缺陷分为气孔(air hole)、缩孔(dense defect)以及疏松(sparse defect)三种,并且记录下每张工件缺陷样本图所包含的缺陷具体位置,工件缺陷样本数据集的数量一共为528张工件缺陷图,将其中随机的476张图像作为Faster RCNN网络结构模型的训练数据集,剩余的52张图像作为训练后的Faster R-CNN网络结构模型的测试数据集。

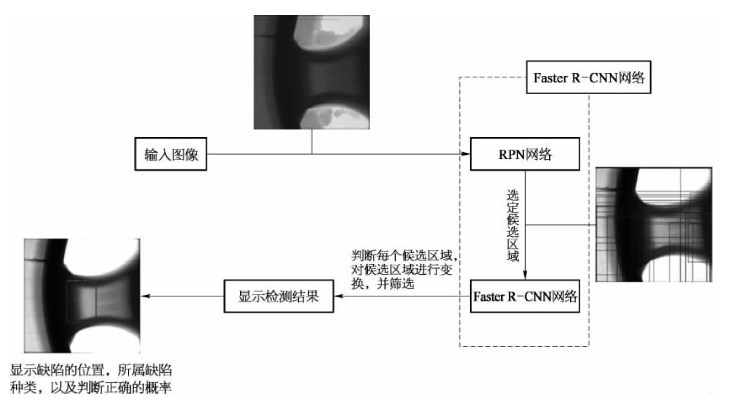

Faster R-CNN网络结构模型对于每个候选区域分别计算属于每个类别的概率以及变换参数,在对候选区域进行变换之后,还需要跟进候选区域属于各类别的概率进行筛选,筛选步骤如下:

图7-11 工件缺陷自动检测系统框架

①选出所有候选区域属于类别i的概率;

②根据候选区域属于类别i的概率进行非极大值抑制,滤除候选区域相互重叠面积大的区域,避免重复选择,阈值取0.3;

③对步骤②筛选后的候选区域,滤除概率小于CONF_THRESH候选区域,本模型CONF_THRESH值为0.8;

④重复步骤①~④直到所有的类别都经过筛选。

工件缺陷检测算法流程图如图7-12所示。

图7-12 工件缺陷检测算法流程图

针对候选区域网络(region proposal networks,RPN)模型以及选择搜索(selective search)算法对于候选框的提取进行质量测试实验,绘制了RPN网络与选择搜索算法提取的候选框的质量曲线图,指出了RPN网络提取的候选框具有更好的质量。针对Faster R-CNN网络模型对于尺寸较小的缺陷区域检测准确率不高的问题,提出了一种适用于工件缺陷检测的锚框设定方案,采用这种锚框设定方案,能够提高Faster R-CNN网络模型对于尺寸较小缺陷区域的检测准确率。针对本案例的工件缺陷测试集样本,实验结果表明,采用本案例锚框设定方案的Faster R-CNN网络结构模型检测时间多了50 ms,对于尺寸较小的气孔缺陷区域检测准确率从64%提高到100%,验证了本案例方法的有效性。通过与基于水平集的工件缺陷区域分割算法以及基于CNN的工件缺陷区域分类算法的对比实验表明,采用Faster R-CNN网络模型能够取得较高的检测准确率以及较快的检测速度,解决了缺陷区域分割检测的难题,并在实际生产环境中得到应用。

有关工业智能技术与应用的文章

根据加工的具体情况不同,工件在机床上装夹一般有三种方式:直接找正装夹、划线找正装夹和用夹具装夹。图2-5所示的钻模是专用夹具的一个例子,从图中可以看出,工件以其内孔套在夹具定位销上,用螺母和压板夹紧工件,钻头通过钻套引导,在工件上钻出孔来。图2-5 用夹具装夹工件1—夹具体 2—定位销 3—钻套 4—工件......

2023-06-26

在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2023-06-26

注塑件上缺陷的整治是一门涉及多门学科和多种技术的综合性技术,而缺陷产生原因的分析及整治方法,则属于一种科学的辩证方法。有了注塑件缺陷的综合辩证论治,这样对缺陷的形成就会有清晰的认识,这样就为后面注塑件缺陷的综合辩证施治创造有利的条件。整治注塑件的缺陷(弊病)有如医生治疗疾病,对疾病存在着多套的辩证治疗的理论一样。......

2023-06-30

齿轮在锻造、铸造及热处理时要进行加热;为了改善齿轮锻件、铸件组织及消除其形成的内应力,在进行正火或退火预备热处理时也要加热。针对以上加热缺陷应进行多方面分析,找出原因并制定相应改进措施,以提高齿轮热处理质量,降低损失。2)过烧使齿轮性能恶化,淬火时必然产生开裂,是不允许的热处理缺陷,对于过烧齿轮只能报废。齿轮过热、过烧和欠热缺陷与对策见表9-4。晶粒粗化包括奥氏体晶粒的粗化及铁素体晶粒的粗化。......

2023-06-29

产生冷裂纹的根本原因是凝固后冷却到弹性状态时,铸件局部的铸造内应力超过了铸件本身的极限强度。图8-10 中速柴油机飞轮原铸造工艺简图1—顶注式浇注系统 2—出气孔 3—冒口 4—裂纹2.防止产生裂纹的主要对策防止产生裂纹的根本途径是尽量减小铸造收缩应力。根据飞轮的结构特征,其在砂型中的冷却时间约为48~144h。图8-11所示为大型飞轮铸造工艺示意图。......

2023-07-02

(二) 金融稳定论坛的运作机制从其产生的背景及过程来看,金融稳定论坛是七国集团在构建金融稳定机制方面所做的一种有益尝试。金融稳定论坛每年在春秋两季定期举办全体会议。其主要负责评估离岸金融中心对全球金融稳定的影响,以及这些中心在推行国际审慎监管标准和遵守跨境信息交换方面取得的进展。......

2023-07-02

近年来,我国科技规划在实施过程中逐渐暴露出了一些缺陷和不足,其中最突出的是“重制定、轻执行”现象普遍存在。科技规划组织实施环节的薄弱,与相关指导理论研究的匮乏也有着很大关系。可见,长期以来,国内关于科技规划组织实施的理论研究严重滞后于科技规划的实践,急需深入开展相关理论研究,以促进解决当前科技规划组织实施薄弱、执行流于形式、指导功能弱化等问题。......

2023-08-05

图4-2 铸钢件缺陷孔穴开坡口的方法a)不正确 b)正确表42 铸钢件裂纹缺陷坡口的准备(续)为保证焊缝金属与母体金属很好熔接并防止裂纹,坡口底部及转角不允许存在尖角,必须采用圆弧过渡。铸钢件裂纹类缺陷坡口见表4-2。预热温度 为防止铸钢件焊接或缺陷补焊修复时产生冷裂纹,经常采取预热措施。因此,铸钢件焊接或缺陷补焊实际预热温度只要不低于规定的最低预热温度即可。......

2023-06-28

相关推荐