宝钢在推进智能制造的技术策略以及在实践中推进智能制造时,秉承一个宗旨:致力于“一切皆协同”。在宝钢智能制造中,存在着三个重要的协同领域:单一基地中工序协同;跨地域、多制造基地之间的协同;跨企业供应链协同。......

2023-06-28

富士康作为国际知名企业,其IT及代工产业在国际上享有举足轻重的地位。为助力“中国制造2025”,富士康决定在企业内部发起实施建立具有富士康特色的工业互联网和智能制造系统。富士康运用精益思想、采用智能网络和机器人、建设基于工业互联网的数字化工厂、实现制造智能化、物流自动化、设备自动化,既满足工厂“少样多量”的生产模式,又满足“多样少量”“柔性制造”的生产模式、信息互通互联、上下一致透明的目标,本着先头脑+中枢,再四肢的建设思路,为其全面实现“智能生产”方面树立示范。

(1)项目概况

该项目以精益生产引导无人化、无纸化、影像化、信息化、自动化;以优化人力资源为首要任务,即在提升其产出效率的同时,大幅降低用工成本以保证其全球制造的竞争力;实现工厂内纵向(垂直)集成和集团内横向集成,打通工厂内的数据通道,实现整个企业内部灵活且可重新组合的网络化制造体系,实现工业互联网要求的互联互通;探究生产组织如何由“少样多量”实现“多样少量”;对相关产品线进行半自动化精益设计,建设一条半自动化产线,匹配自动化线内物料配送系统。

(2)实施概述

该项目以精益管理为核心,以无纸化、数字化、自动化为手段,将生产过程中的生产要求、生产过程数据、生产结果、生产中的各种事件逐一记录、分析、管理,将工业化与信息系统融合于制造过程。

遵循“整合资源、信息共享、统一架构、业务协同”的原则,整个系统具有可维护性、可扩展性、开放性、安全性等特点。硬件架构利用了富士康(武汉)园区已有部分硬件设施,并按照系统需求增设新的硬件设施,软件架构整合了园区现有ERP系统、品管系统、在制品管理系统等。

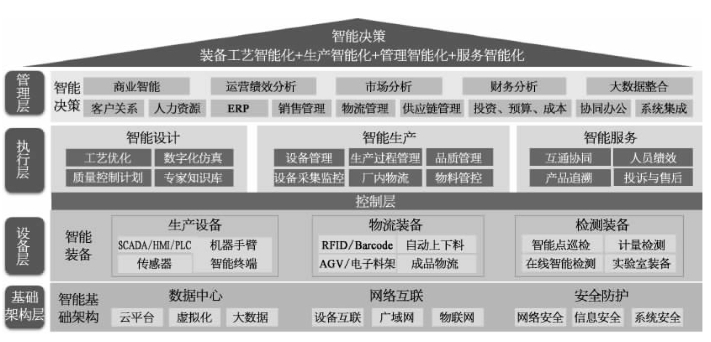

智能工厂从智能设计、智能生产、智能服务三个维度进行总体架构设计,最终实现智能决策,并打通产品到交付的核心流程,总体架构如图3-14所示。

图3-14 富士康智能工厂总体架构

智能工厂通过对从设计源头、项目立项、设计、打样、量试、量产到最后退市整个过程的管理,从而实现虚拟系统与物理系统的结合。如图3-15所示。

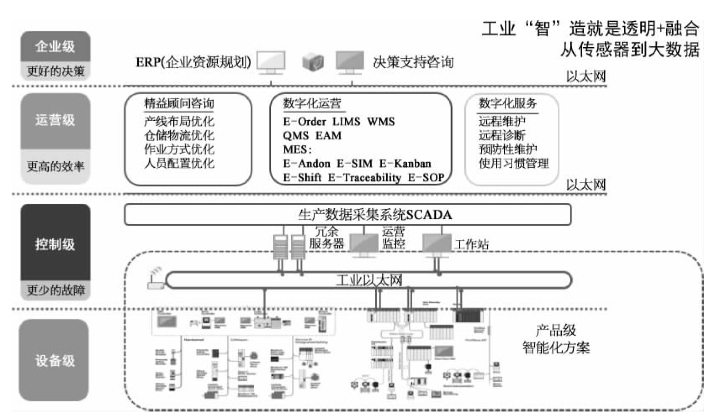

结合PLC、传感器、机器人等硬件设施和物联网技术应用等,智能工厂以数字方式实现作业管理,建立了从流程规划、产品设计、NPI、设备自动生产、自动检测、机器人控制、数字化的质量控制,到远程协作的无缝衔接的标准化生产制造流程体系。智能工厂利用智能装备实现生产过程自动化,提升生产效率;同时通过工业生产物联网连接机台,实现机台的生产信息自动采集、机台互联,以及自动控制与数据传输。架构如图3-16所示。

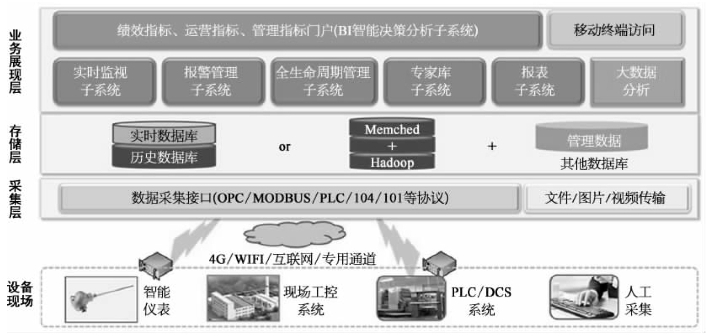

基于平台集成的现场设备数据、生产管理数据和外部数据,运用机器学习、人工智能等大数据分析与挖掘技术,建立产品、工艺、设备、产线等数字化模型,提供生产工艺与流程优化、设备预测性维护、智能排产等新型工业应用。架构如图3-17所示。

图3-15 富士康智能工厂虚实映射示意图

图3-16 富士康数据融合架构

(3)项目创新点与成效

富士康(武汉)园区在现有设备自动化、物流自动化的基础上,通过采用智能网络和机器人,用自动化制程取代传统人工组装,并导入影像全记录、移动应用等解决方案,实现信息互通互联,达成全方位数字化和互联互通,有效减少人力投入,缓解招工不易、流动率高等问题,大幅提升工厂技术质量。

图3-17 富士康系统集成及技术架构

配合智能工厂建设,富士康武汉园区同时启动智能办公系统建制,利用集团自主研发与集成的云门户、云桌面及视讯协同系统,构建应用云端化、办公移动化、视讯协同化智能办公系统,实现档案不落地、随时随地办公、远程视讯会议及异地文档协同等功能,不但能有效降低办公成本,提升工作效率及档案资料管理的安全性,还能减少人员出差概率,降低出差成本等。

目前,已经导入智能生产的车间,自动化提升比例达57%,车间生产管理时间成本减少70%,生产异常损失减少50%,响应速度提升70%。

有关工业智能技术与应用的文章

宝钢在推进智能制造的技术策略以及在实践中推进智能制造时,秉承一个宗旨:致力于“一切皆协同”。在宝钢智能制造中,存在着三个重要的协同领域:单一基地中工序协同;跨地域、多制造基地之间的协同;跨企业供应链协同。......

2023-06-28

智能化的驱动力是指企业采取智能化的主要动因,主要分为成本驱动、需求驱动和复合驱动,相应地形成了三类基于驱动力的智能制造模式。现实中,往往是几种成本驱动的共同作用导致企业开展智能制造。其自身减重最高至1 600 kN,最高减重达12%,建立了能量供应与负载之间能效的新标准。又比如在欧美发达国家,工业生产过程中装卸、搬运费用占总成本的20%~30%,甚至更高。......

2023-06-23

图3-9西航集团智能制造系统架构图3-10西航集团智能制造部署架构生产过程的数据采集范围包括数控设备开机与关机、主轴转停、执行程序名和起止时间、故障代码等运行状态数据,并能生成或采集机床累计开机时间、主轴累计运转时间、程序累计运行时间等数据。......

2023-06-28

从智能设计到智能加工、智能装配、智能服务,进而实现智能制造。图1-9制造环节智能化通过机器换人,实现流水作业智能化,实现制造过程物质流、信息流、能量流和资金流的智能化。通过机器换人,利用机械手、自动化控制设备或流水线自动化推动企业技术改造向机器化、自动化、集成化、生态化、智能化发展,实现制造过程物质流、信息流、能量流和资金流的智能化。......

2023-06-23

国际著名咨询公司埃森哲日前发布了2017年最新的人工智能报告,聚焦AI带来的产业创新的行业利润。到2035年,AI有可能在中国的经济增长率上增加1.6%,其中人工智能对制造业带来的影响最为显著。目前,人工智能在工业领域的应用主要包括如下几个方面。⑥智能协同保证和供销服务应用。......

2023-06-28

新一代人工智能正在全球范围内蓬勃兴起,为经济社会发展注入了新动能,深刻改变人们的生产生活方式。制造业是人工智能创新技术的重要应用领域,人工智能与制造业的深度融合正在引发影响深远的产业变革。工业智能是人工智能在制造领域的应用,是制造业数字化、网络化、智能化转型发展的重要内容。预测性维护集设施设备状态监测、故障诊断、故障预测、维修决策支持和维修活动于一体,是人工智能在工业领域的应用与实现。......

2023-06-28

智能制造能力成熟度模型的评价方法智能制造能力成熟度评价是依据智能制造能力成熟度模型要求,与企业实际情况进行对比,得出智能制造水平等级,有利于企业发现差距,结合组织的智能制造战略目标,寻求改进方案,提升智能制造水平。针对每一项能力成熟度要求将设置不同的问题,对“问题”的满足程度来进行评判,作为智能制造评价的输入。......

2023-06-28

图8-13推荐系统的基本架构①用户反馈行为采集模块。本案例针对餐饮行业中存在的问题,提出了基于推荐算法的智慧餐饮系统的设计思想,并对其进行了实现。系统中采用的推荐算法是基于协同过滤的思想,针对其处理稀疏数据能力差、可扩展性差这两个影响推荐质量的关键问题,提出了一种基于SVD与GSOM的协同过滤推荐算法。......

2023-06-28

相关推荐