基于企业调研,我们认为中国企业智能制造当前总体上处于“广义智能制造的初级阶段”,具体表现在3个方面。总体来看,我国企业正处于智能化学习和实践摸索并举阶段,包括概念体系、具体做法、软硬件等的学习,而且这种学习以“干中学”模式为主。......

2023-06-23

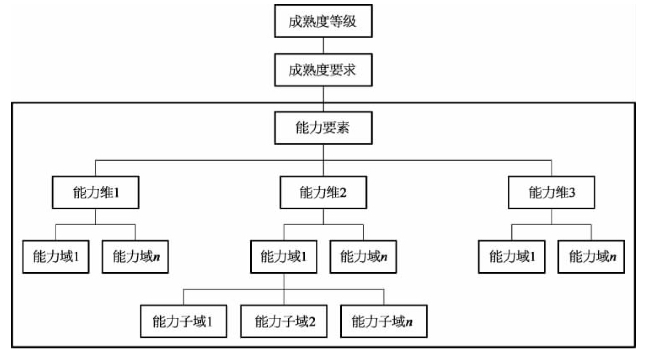

智能制造能力是指企业在实现智能制造的目标过程中所拥有的技术、方法、服务等的综合体。相应的能力成熟度模型由成熟度等级、成熟度要求以及能力要素组成。其中成熟度等级是企业不同阶段的智能制造能力水平;成熟度要求是能力要素在不同成熟度等级下应满足的具体条件;能力要素是驱动智能制造能力提升的元素集合,包括能力维、能力域和能力子域。如图3-2所示。

(1)成熟度等级

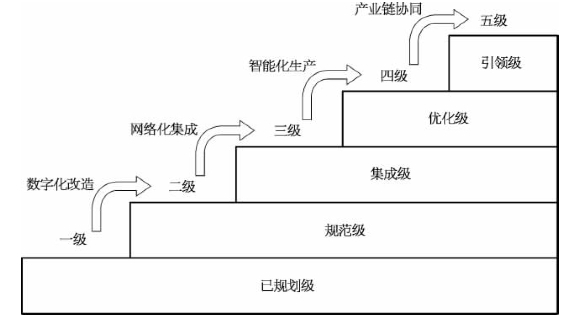

模型定义了逐步提升的五个等级,自低向高分别为一级(已规划级)、二级(规范级)、三级(集成级)、四级(优化级)和五级(引领级),较高的成熟度等级涵盖了低等级的要求,等级的提升应通过渐进的方式来实现。如图3-3所示。

图3-2 智能制造能力成熟度模型框架

图3-3 智能制造能力成熟度等级

一级(已规划级):企业应具备实施智能制造的愿景,能够对设计、生产、物流、销售、服务等核心制造环节进行信息化管理,具备部分满足未来通信和集成需求的基础设施。

二级(规范级):企业应制定智能制造战略规划、培养员工智能制造意识、配备相应的资金支持,开展数字化改造,实现核心装备/产线的数字化、核心业务内部的数据共享。

三级(集成级):企业应开展网络化集成,实现设计、生产、物流、销售、服务等核心业务在工厂、企业范围内数据共享。

四级(优化级):企业应开始建立数据模型,能够对人员、装备、产品和环境所采集的数据以及生产过程中形成的数据进行分析和利用,在企业范围内形成智能化应用。

五级(引领级):企业应基于模型驱动业务优化,并实现与产业链上下游的协同。

(2)能力要素框架

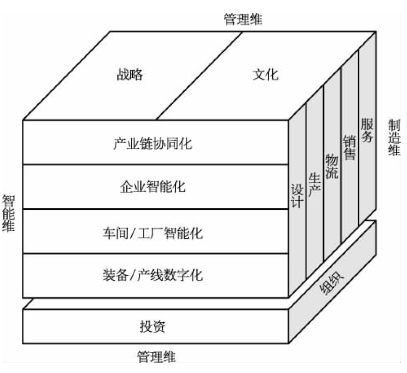

能力要素分为管理维、智能维和制造维,如图3-4所示。

图3-4 智能制造能力成熟度要素框架

管理维是企业开展智能制造应具备的战略指引和保障支撑,包括战略、文化、投资和组织等能力域;智能维是企业提升智能水平应采用的手段,包括装备/产线数字化、车间/工厂智能化、企业智能化和产业链协同化等能力域;制造维是智能手段应用于制造环节应达到的效果,包括设计、生产、物流、销售和服务等能力域,并进一步分解为产品设计、工艺设计、工艺优化、采购、计划与调度、生产作业、质量控制、安全管理、环保管理、能源管理、仓储配送、运输管理、销售管理、客户服务和产品服务等能力子域,企业可根据业务形态对能力域进行裁剪。

(3)智能制造能力成熟度模型的评价方法

智能制造能力成熟度评价是依据智能制造能力成熟度模型要求,与企业实际情况进行对比,得出智能制造水平等级,有利于企业发现差距,结合组织的智能制造战略目标,寻求改进方案,提升智能制造水平。

企业首先结合自身的发展战略及目标,选择适宜的模型(整体或单项),根据行业特点选择评价域(流程或离散),通过“问题”调查的形式来判断是否满足成熟度要求,并依据满足程度进行打分计算,给出结果。

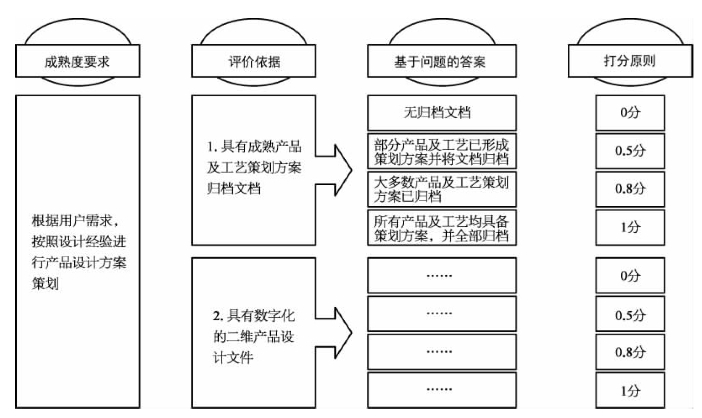

针对每一项能力成熟度要求将设置不同的问题,对“问题”的满足程度来进行评判,作为智能制造评价的输入。对问题的评判需要专家在现场取证,将证据与问题比较,得到对问题的评分,也是对成熟度要求的评分。根据对问题的满足程度,设置0、0.5、0.8、1共四档进行打分。若问题的得分为0,视为该等级不通过。如对“产品设计”这个域的1级评价如图3-5所示。

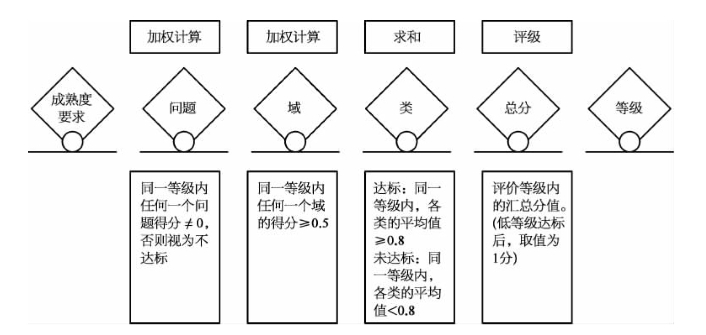

对成熟度要求打分后,加权平均形成域的得分,进而计算类的得分,最终得到组织的总分值,并给予等级。如图3-6所示。

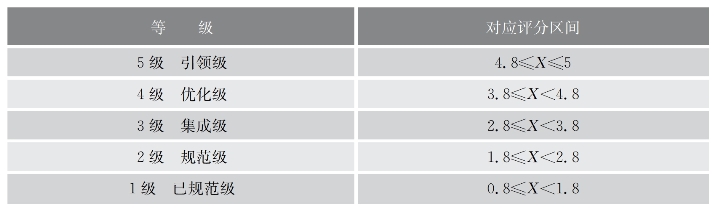

对域权重的设定采用平均原则,对该等级内涉及的所有类的平均分值必须达到0.8分,才能视为满足该级别的要求。最终结果与等级对应关系如图3-7所示。

图3-5 智能制造能力成熟度评估过程及原则

图3-6 智能制造能力成熟度评估得分计算方法

图3-7 智能制造能力成熟度评级依据

示例:某电子产品加工企业,于2015年申请智能制造整体能力成熟度评价,在进行现场评价时,对每个评价域进行客观评价,计算每个域的得分结果,最终确定各个类的得分;对1级的评价得分为0.82≥0.8,证明已满足一级要求,因此低等级取值为1;继续评价2级,2级得分为0.69,根据分数与等级对应关系表,显示所处能力成熟度1级水平,处于已规划级。

有关工业智能技术与应用的文章

基于企业调研,我们认为中国企业智能制造当前总体上处于“广义智能制造的初级阶段”,具体表现在3个方面。总体来看,我国企业正处于智能化学习和实践摸索并举阶段,包括概念体系、具体做法、软硬件等的学习,而且这种学习以“干中学”模式为主。......

2023-06-23

标准化是确保实现全方位集成的关键途径,结合智能制造的技术架构和产业结构,可以从系统架构、价值链和PLM等三个维度构建智能制造标准化参考模型,帮助我们认识和理解智能制造标准化的对象、边界、各部分的层级关系和内在联系。智能制造标准化参考模型如图1-2所示。图1-2智能制造标准化参考模型1.生命周期生命周期是由设计、生产、物流、销售、服务等一系列相互联系的价值创造活动组成的链式集合。......

2023-06-23

宝钢在推进智能制造的技术策略以及在实践中推进智能制造时,秉承一个宗旨:致力于“一切皆协同”。在宝钢智能制造中,存在着三个重要的协同领域:单一基地中工序协同;跨地域、多制造基地之间的协同;跨企业供应链协同。......

2023-06-28

表2-2基于TCP/IP的MMS通信协议栈客户/服务器模型的 A-Profile 的应用层采用 MMS和ACSE,其所使用的表示层和会话层均是面向连接的,是隐含的、强制性的。MMS 是一个应用层标准,用来支持在计算机综合制造环境中的设备间的消息通信。IEC 61850 中 ACSI 服务器类的实例被映射到一个MMS的虚拟制造设备对象。MMS命名变量有一个分层的MMS类型描述。MMS类型描述的一般分层结构包括多个层次的组件。表2-4IEC 61850的服务模型映射到MMS的服务模型......

2023-06-28

在无线频谱和光网络层中,将从k个候选中选择具有基于全局评估因子α的最小值的节点。因此,MSO中的全局评估策略可用于在全局视图中考虑多维资源来评估资源利用率。CSO只考虑数据中心和光网络资源,而全局评估策略是与CSO相比资源维度的扩展。向量空间Fa的平均向量表示它们的中心。矢量fa和平均矢量之间的距离用表示。相关系数与负载均衡度有关,较大系数表示BBU中的负载均衡度变好。......

2023-06-19

智能化的驱动力是指企业采取智能化的主要动因,主要分为成本驱动、需求驱动和复合驱动,相应地形成了三类基于驱动力的智能制造模式。现实中,往往是几种成本驱动的共同作用导致企业开展智能制造。其自身减重最高至1 600 kN,最高减重达12%,建立了能量供应与负载之间能效的新标准。又比如在欧美发达国家,工业生产过程中装卸、搬运费用占总成本的20%~30%,甚至更高。......

2023-06-23

智能数控机床技术包括智能主轴单元技术、智能进给驱动单元技术及智能机床结构设计技术。智能数控系统包括硬件平台、软件技术和伺服协议等。图3-9智能数控技术特点图3-9智能数控技术特点......

2023-06-23

相关推荐