进给运动加上主运动,即可不断地或连续地切除材料,并得出具有所需几何特性的已加工表面。图6-4中的2、3、4均为进给运动,视磨削方式的不同,其运动方向有所区别。2)内圆磨削的进给运动与外圆磨削相同,如图6-4b所示。......

2025-09-29

图19-12所示为三拐曲轴,主轴颈尺寸为  ,表面粗糙度值为Ra0.8μm。外圆尺寸为

,表面粗糙度值为Ra0.8μm。外圆尺寸为

,曲柄轴径的尺寸为

,曲柄轴径的尺寸为  ,表面粗糙度Ra0.8μm。曲柄互成120°角,各轴颈的端面圆弧半径为R(3±0.5)mm。曲柄轴颈的位置度公差为ϕ0.1mm,工件材料为QT800-2。

,表面粗糙度Ra0.8μm。曲柄互成120°角,各轴颈的端面圆弧半径为R(3±0.5)mm。曲柄轴颈的位置度公差为ϕ0.1mm,工件材料为QT800-2。

图19-12 三拐曲轴

磨削工艺分析见表19-2。曲轴采用切入法磨削,先将主轴颈磨削至尺寸,然后磨削曲柄颈、肩面及R(3±0.5)mm。

表19-2 磨削工艺分析表

1.工件的装夹

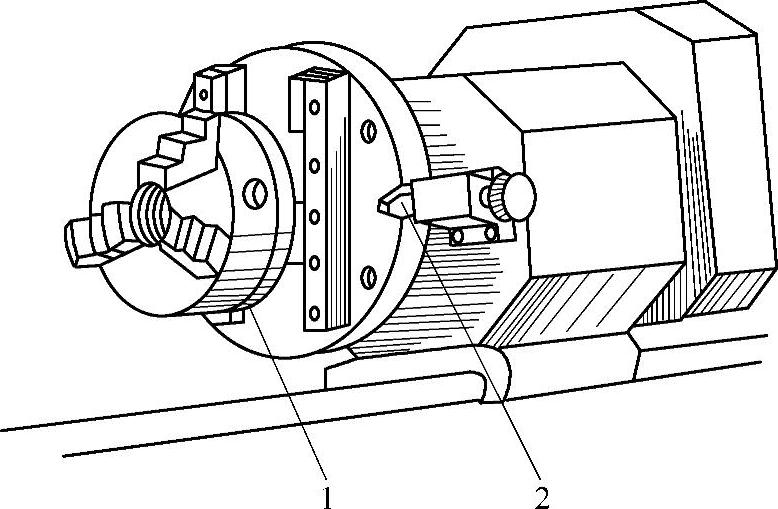

工件用左右卡盘装夹。如图19-13所示,先锁定尾座十字卡盘的定位销,使十字卡盘的移动导轨处于垂直位置。再锁定头架十字卡盘的定位销,如图19-14所示,用自定心卡盘装夹工件。

图19-13 尾座十字卡盘锁定

1—右卡盘 2—定位销

图19-14 头架十字卡盘的锁定及调整

1—平衡块 2—定位销

3—左卡盘 4—螺杆 5—螺钉

2.用样板调整被磨曲柄颈的轴心位置

调整时先放松卡盘滑板的紧固螺钉,用扳手转动螺杆,使卡盘滑板沿着导轨上下移动。如图19-15所示,用垂直样板调整曲柄颈的上下位置。调整时把垂直样板放在桥板上,并使垂直样板的V形架与曲柄颈接触,调整螺杆,当垂直样板的V形架与曲柄颈上下全部接触时,即说明垂直位置已调整好。

图19-15 垂直样板的使用

图19-16 水平样板的使用(https://www.chuimin.cn)

1—平衡块 2—水平样板

调整好曲柄颈的上下位置后,再调整曲柄颈的前后位置。图19-16所示为用水平样板调整曲柄颈前后位置的方法。当水平样板的V形架与曲柄颈前后全部接触时,即说明位置已调整正确。

3.平衡

装置平衡块,使主轴转至任意位置时均处于静平衡。

4.磨削

磨曲柄颈。扳动MQ8240型曲轴磨床的磨削曲轴起动手柄,将选择开关旋至“曲轴”位置上,则砂轮架在磨削位置时,工作台只能纵向手动,而不能液压传动,起安全联锁的作用。

磨削时注意下列事项:

1)为了减少工件起动时的冲击力,应逐步起动手柄,使工件平稳地旋转。

2)磨削中要及时修整砂轮,以保证砂轮正确的形面。

3)各曲柄颈换挡磨削,换挡时注意操作的安全,防止工件与砂轮碰撞。

4)注意充分冷却。

曲柄颈的过渡圆弧由修整器保证,精磨前要修整一次砂轮。成批生产时,砂轮圆角磨损后要及时修整砂轮,以保证加工精度。

曲轴各轴颈的圆度公差应控制在0.01mm以内。影响圆度误差的主要因素有下列几项:

1)磨床头架、尾座回转轴线的误差。

2)磨削热太大,冷却不充分。

3)头架的平衡块配置不当,使工件在旋转时产生冲击力,改变瞬时背吃刀量。

4)工件的转速太快。

5)砂轮的硬度太硬或太软。

6)头架主轴的旋转精度的影响。

相关文章

进给运动加上主运动,即可不断地或连续地切除材料,并得出具有所需几何特性的已加工表面。图6-4中的2、3、4均为进给运动,视磨削方式的不同,其运动方向有所区别。2)内圆磨削的进给运动与外圆磨削相同,如图6-4b所示。......

2025-09-29

气体压力在进行燃烧的上止点附近达到最大。在上止点附近活塞的速度很小,可以忽略惯性力Fi,因而在上止点附近活塞上的作用力F达到最大,仅由气体力Fg引起各部位弯曲、扭曲和剪切等应力。图10-10 随曲轴角度的转矩变化1.曲轴销的强度曲轴销(或曲轴)在气体力Fg的作用下,前后主轴承上产生反力R1、R2,如图10-11所示。上式中,如果R1=R2,l1=l,则曲轴销中央部位达到最大。......

2025-09-29

首先对展开式所需的三角函数关系式进行分析:如图10-4所示,曲轴销旋转力的关系式为此切线力Ft与曲轴半径r的乘积Ftr为相对于曲轴角θ的旋转力。这是因为燃烧气体力Fg在做功过程中推动曲轴旋转,反过来在压缩过程中施加压缩力,另外惯性力Fi在曲轴每旋转1周期间瞬间旋转角速度不一致。图10-10所示为6气缸发动机的转矩曲线和单气缸发动机的转矩曲线。转矩的变化通过配备旋转运动质量较大的飞轮可以进一步平稳化。......

2025-09-29

固体废弃物主要包括磨屑、磨料粉尘等,液体废弃物主要是磨削液,气体废弃物主要是磨削液的烟雾、蒸汽,这些废弃物对人体和环境危害很大。在磨削加工时,含机械杂质较多的磨削液,不能用于磨削加工,必须给予净化处理才能继续使用。磨削液用水稀释后,通过加工工件、工作环境以及操作人员的手、周围空气等方式会对稀释液造成污染,所带入的微生物便开始繁殖,从而导致磨削液的腐败与劣化。......

2025-09-29

表17-3 万能外圆磨床的床身加工工艺(续)在导轨面经过粗刨、人工时效热处理和精刨后,进行导轨磨削,以达到导轨的精度要求。2)导轨磨削是复杂零件的平面磨削,平面的精度要求高。导轨周边磨削法属于成形磨削法,导轨的形面精度由砂轮修整器保证,故精确修整成形砂轮即可满足导轨的加工精度要求。表17-4 常用国产导轨磨床的参数导轨磨削时的受热变形也会影响到导轨的精度。......

2025-09-29

立轴的平面磨床均属这种形式,如图13-1c和图13-1d所示。端面磨削的特点 在立轴平面磨床上,用筒形砂轮端面磨削时,机床的功率较大,砂轮主轴主要承受轴向力,因此弯曲变形小,刚性好,可选用较大的磨削用量。2)磨削时供应充足的切削液。3)采用镶块砂轮磨削。......

2025-09-29

电子产品的制造过程和技术就是电子工艺技术,简称电子工艺。如图1.1-1所示,电子产品制造工艺包括基础电子制造工艺和电子产品组装工艺两个部分。电子产品组装工艺是将各种电子元器件以及结构件,按照设计要求装接在规定的位置上,组成具有一定功能的电子产品的工艺。电子组装技术简称为电装技术,又叫电子装联技术或电子制程。图1.1-1电子产品制造工艺分类......

2025-09-29

磨削加工是利用砂轮高速旋转而对工件进行加工的方法。磨削加工具有以下特点:1)磨削加工是由数目众多的磨粒一点一点地切削工件表面,每个磨粒切下的切屑厚度很薄。此外,磨削热会使工件产生膨胀变形,影响加工精度,故磨削过程往往需要大量的磨削液进行冷却和润滑,但是磨削液对人体和环境影响很大。......

2025-09-29

相关推荐