表17-3 万能外圆磨床的床身加工工艺(续)在导轨面经过粗刨、人工时效热处理和精刨后,进行导轨磨削,以达到导轨的精度要求。2)导轨磨削是复杂零件的平面磨削,平面的精度要求高。导轨周边磨削法属于成形磨削法,导轨的形面精度由砂轮修整器保证,故精确修整成形砂轮即可满足导轨的加工精度要求。表17-4 常用国产导轨磨床的参数导轨磨削时的受热变形也会影响到导轨的精度。......

2023-06-28

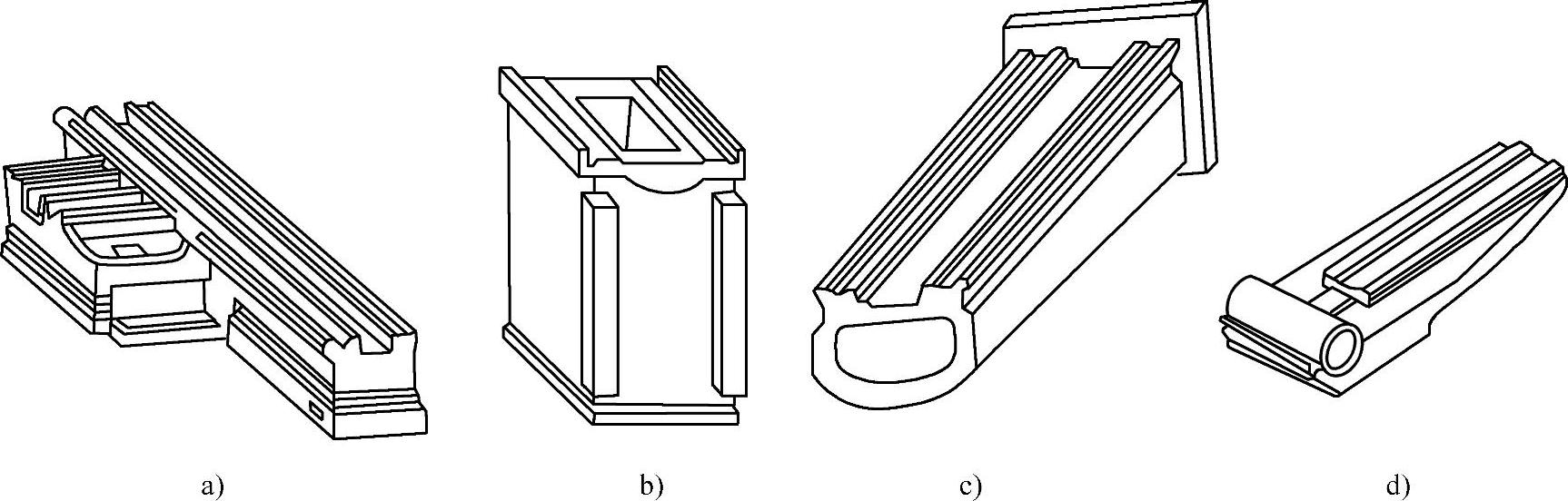

机床床身导轨的磨削在工厂中很常见,图17-20所示为常见的床身结构。在机床制造和维修中,常使用导轨磨床磨削机床床身的导轨面。

1.车床床身的磨削

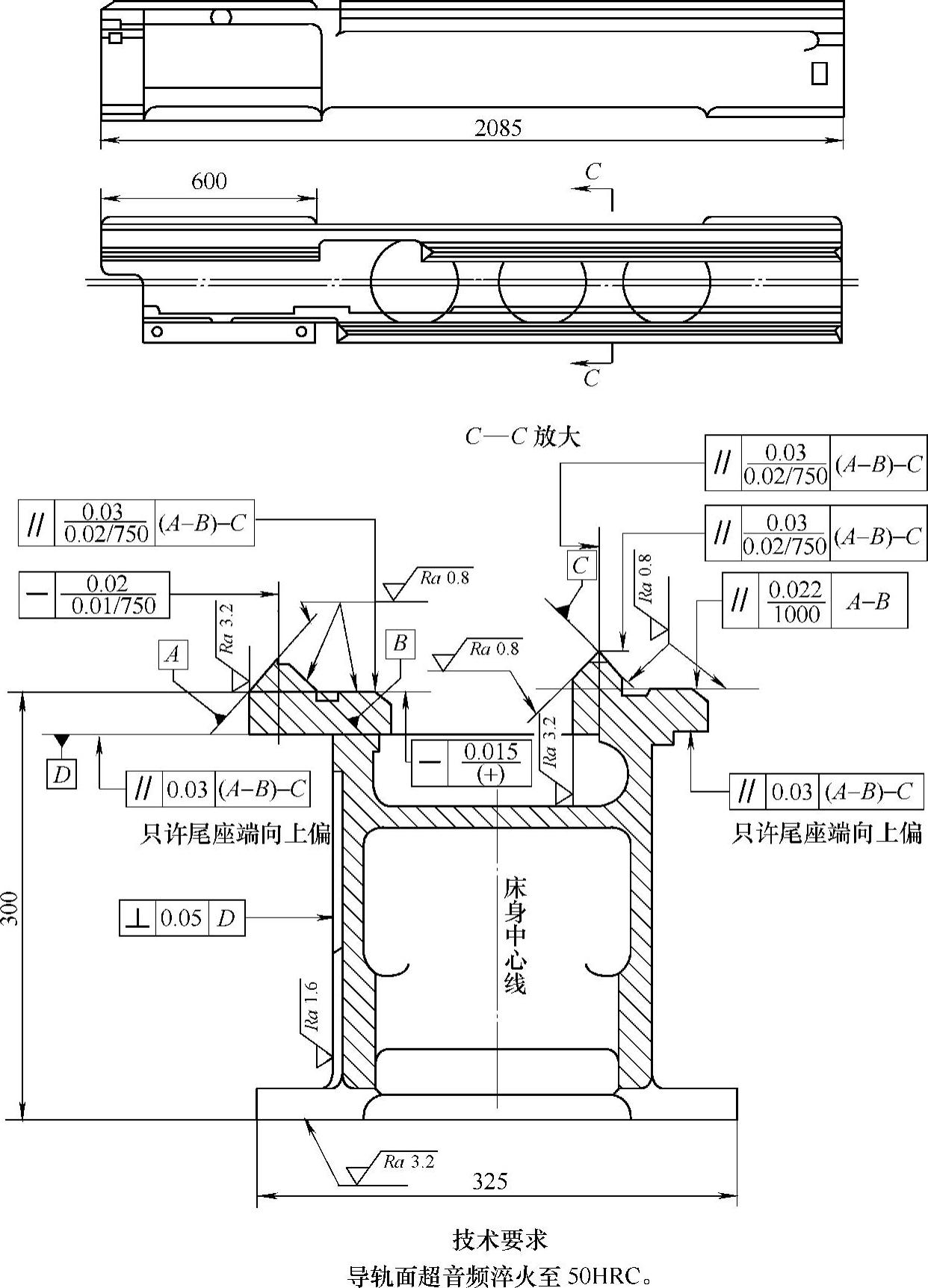

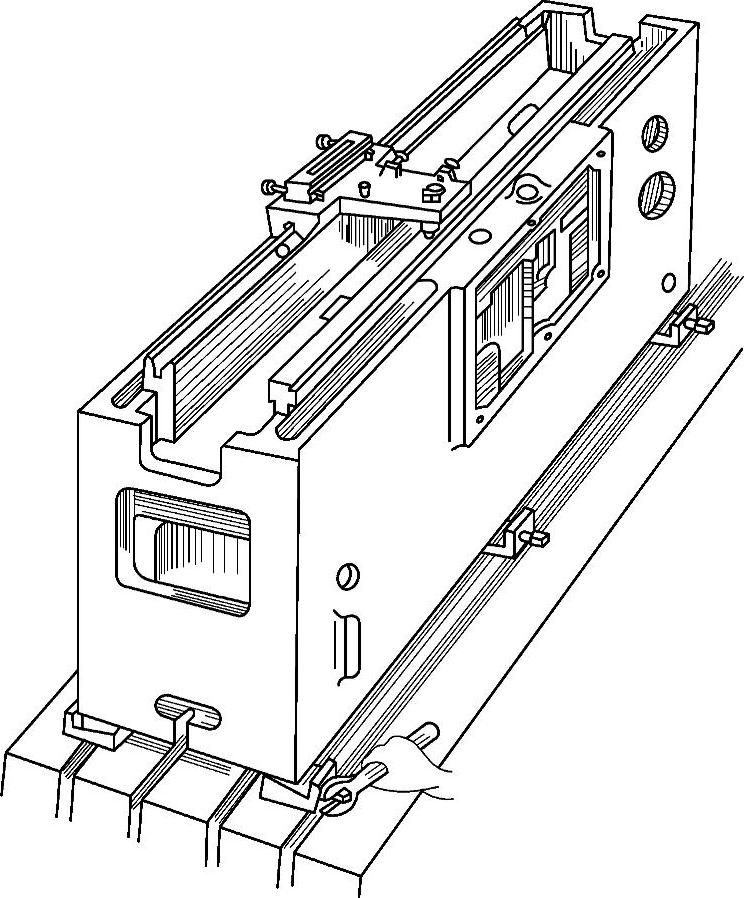

图17-21所示为车床床身,V形导轨面(A—B)的直线度公差在全长范围内为0.02mm,每750mm长度内公差为0.01mm;相邻平导轨对V形导轨(A—B)与平导轨C的平行度公差在全长范围内为0.03mm,每750mm长度内为0.02mm;右端V形导轨对左端V形导轨及平导轨C的平行度公差在全长范围内为0.03mm,每750mm为0.02mm;各导轨的表面粗糙度值为Ra0.8μm。采用导轨端面磨削法。

图17-20 床身机体的结构型式

a)外圆磨床床身 b)牛头刨床床身 c)镗床立柱 d)摇臂钻床摇臂

图17-21 车床床身

磨削步骤如下:

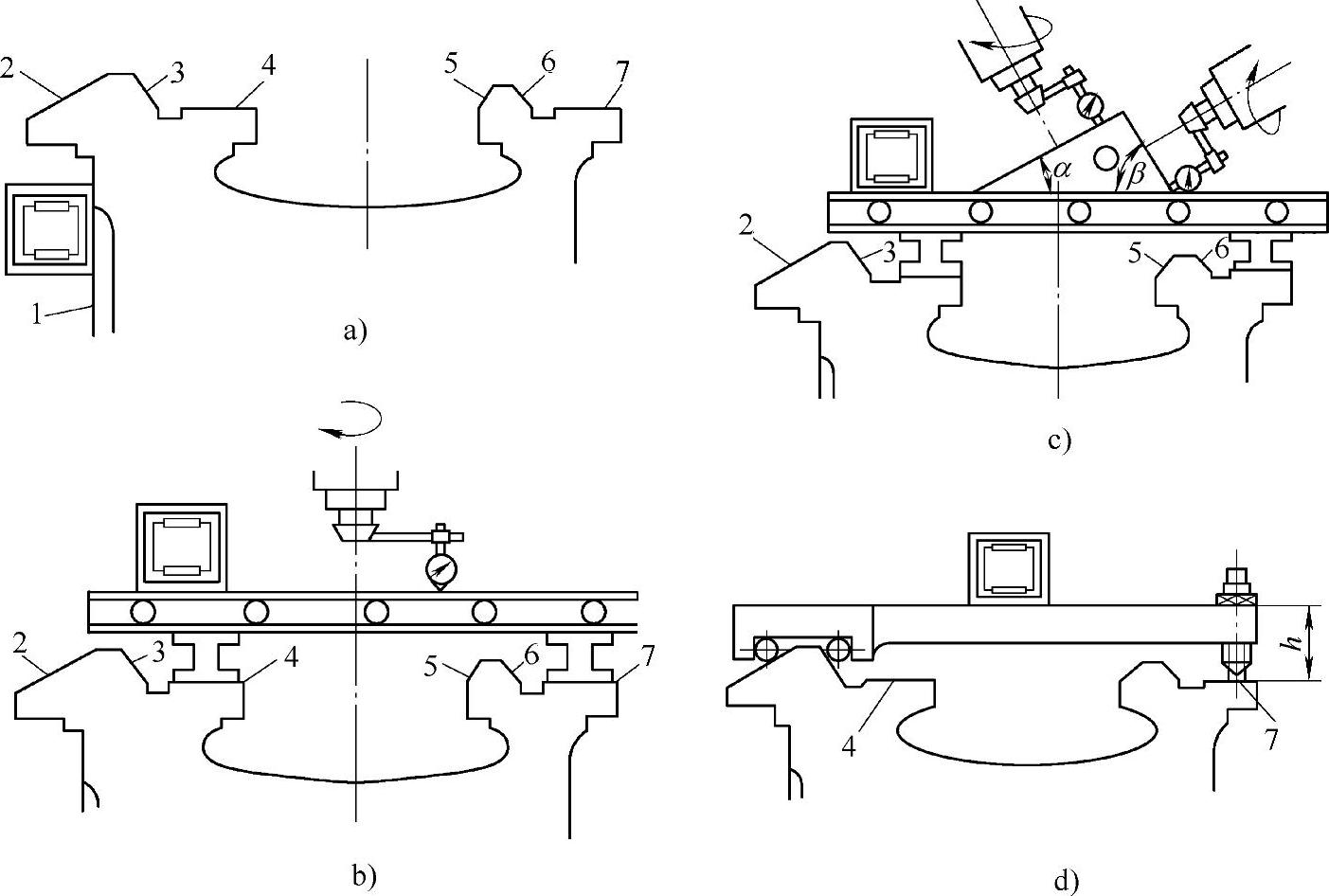

1)把工件装夹在端面导轨磨床的工作台上,用水平仪找正平面1,使其处于垂直位置(图17-22a),再用指示表分别找正平面4、6在水平方向、垂直方向的位置,找正至最小误差即可。找正时调整床身底部的支承垫铁,要防止工件因重力而变形。

2)找正导轨磨床磨头主轴的位置,如图17-22b所示,在平面4、7上各放一等高铁并在其上放一标准平尺,在等高铁上垫纸使水平仪处于零位。用指示表找正磨头主轴后即可用碗形砂轮磨削平导轨面4、7,使它们处于同一水平面内。

图17-22 磨车床床身导轨

a)找正床身位置 b)找正磨头主轴位置磨平面导轨

c)找正磨头主轴位置磨V形导轨面 d)测量V-平导轨的高度尺寸

3)磨V形导轨面。在已磨的平导轨面4、7上,放等高铁和平尺,并用角度规找正磨头主轴的斜角,如图17-22c所示。找正后,用碗形砂轮磨V形导轨面2、3、5、6至要求。

4)测量V-平导轨的高度尺寸,如图17-22d所示,将桥形测量板置于导轨面上,调整螺钉使水平仪处于零位,用深度尺测量h值后,即可计算V形顶点到平导轨面的高度尺寸。

成批、大量生产车床时,可采用专用磨床,用多片砂轮磨削床身导轨,如图17-23所示。

2.磨床床身的磨削

图17-24所示为磨床床身,其V-平导轨的直线度公差为0.01mm/1000mm,导轨用涂色法检验,接触面应大于80%。导轨的表面粗糙度值为Ra0.4μm。采用导轨端面磨削法,磨削步骤如下:

1)装夹和找正工件。如图17-25所示,用六个垫铁支承工件。找正工件时在工件的导轨面上放置检具,使水平仪方向与导轨方向一致(图17-26)。用扳手调整三个定位垫铁找正工件,控制水平仪气泡的偏移在三格内,同时找正使V形导轨面与导轨磨床的工作台运动方向平行。

图17-23 多片砂轮专用导轨磨床

图17-24 磨床床身

图17-25 垫块支承的分布

2)调整另三个垫铁,作辅助支承,使其与工件有良好接触,但不能使工件位置移动。

3)粗磨V形导轨面。如图17-27所示,将磨头架扳转45°,磨削90°V形导轨面。粗磨时背吃刀量取0.0lmm左右,磨头行程速度取6~8m/min。留精磨余量0.12~0.15mm。磨削时注意导轨面的冷却。

图17-26 垫铁的调整方法

图17-27 磨V形导轨面

4)粗磨另一V形导轨面。两面磨削余量保持均匀。

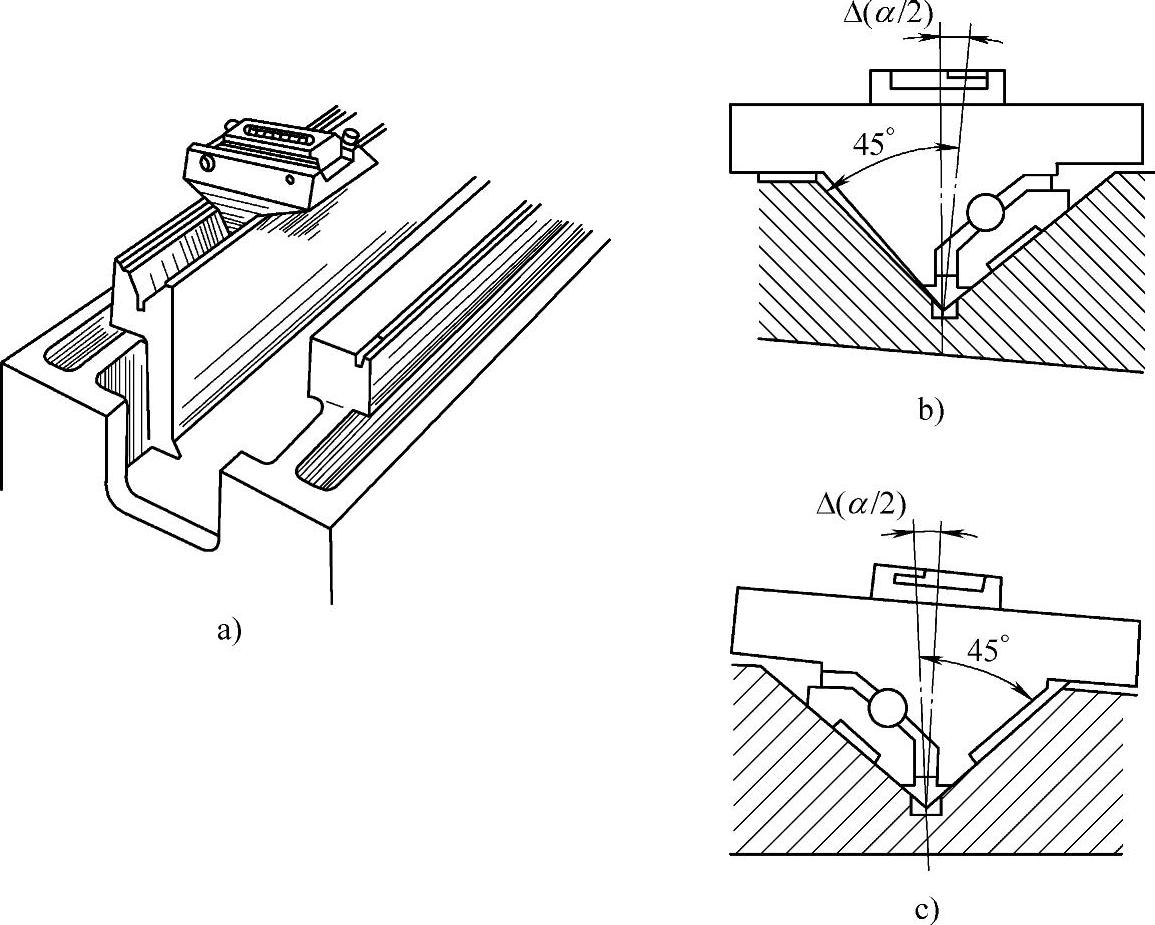

5)测量V形导轨的半角误差Δ(α/2)。图17-28b所示为测量右边半角误差时半角仪的接触位置。图17-28c所示为测量左边半角误差时半角仪的接触位置。控制水平仪气泡的偏移量在两格内。

图17-28 用半角仪测量半角误差

a)测量示意图 b)测量右边半角误差 c)测量左边半角误差

6)粗磨平导轨面。如图17-29所示,将磨头一方向转至零度,粗磨平导轨,留精磨余量0.12~0.15mm。

7)测量平导轨的角度误差Δβ。如图17-30所示,用平导轨角度量仪测量角度误差,控制水平仪气泡的偏移量在两格内。

图17-29 粗磨平导轨面

图17-30 测量平面导轨角度误差

8)测量V-平导轨的等高误差Δh。如图17-31所示,将检具放在导轨面上,将水平仪沿垂直方向放置,水平仪气泡偏移量应控制在两格内。当平导轨高于V形导轨时,则要继续修磨平导轨面至精度要求。

9)半精磨平导轨面。粗磨后经过等温冷却再进行平导轨一面的半精磨,磨平导轨面,留余量0.03~0.05mm。

10)半精磨V形导轨面,留余量0.03~0.05 mm。

11)精磨V形导轨面。半精磨后经过等温冷却后再进行V形导轨面的精磨。精磨V形导轨面至精度要求,用半角仪测量半角误差,将半角仪上水平仪气泡的偏移量控制在两格内。表面粗糙度值为Ra0.4μm。

图17-31 测量V-平导轨等高误差

12)精磨平导轨面至精度要求。用平导轨角度量仪测量平导轨面的角度误差,控制水平仪气泡偏移在两格内,并用等高量具测量V-平导轨的等高误差,控制水平仪气泡偏移在两格内。表面粗糙度值为Ra0.4μm。

13)检验导轨精度。导轨精度检验包括两个方面,一是导轨面 接触精度,用涂色法检验,与工作台导轨接触面应大于80%;二是检验导轨的直线度公差为0.01mm/1000mm,全长公差为0.03mm。

注意事项:

1)由于工件很重,采用端面磨削时砂轮对工件的磨削力很小,故工件不必用压板夹紧,以防止变形。

成三角形分布的三个垫铁为定位垫铁,注意合理调整此三个定位点,要边测量边调整垫铁。辅助支承要垫实以减小工件因自重引起的变形。调整辅助支承时要防止工件移动。

2)为了减小砂轮的接触面,改善散热条件,需将砂轮端面修成窄边形,且砂轮直径不能太小。

3)精磨时,磨头倾斜角为1°左右。磨削时采用冷风冷却,以减小热变形。

4)粗磨后作等温冷却。精磨余量取0.05mm左右,不能太多。半精磨、精磨时应减小背吃刀量,防止工件热变形。

5)当V形导轨半角误差较大时,应修正磨头斜角,保证半角在公差范围内。

6)测量时,水平仪不允许受到碰撞或振动,并注意清除测量面的飞边。

7)避免阳光和热源的影响,减少机床热变形。

导轨的直线度误差可用水平仪或光学平直仪检验。

影响导轨精度的因素分析如下:

1)磨削时,导轨磨床的导轨误差会直接反映在工件上,如磨床导轨的直线度误差呈凹形时,工件导轨也被磨成凹形。故按生产的批量,导轨磨床要作定期的精度检测,达到一定的工作精度,才能使用。

2)导轨磨床的热变形也会影响磨削的精度。如导轨磨床床身热变形呈凸形时,工件导轨也被磨成凸形。

3)用砂轮端面磨削导轨时,会产生较大的磨削热,使工件产生热变形,从而影响导轨的直线度要求。磨削时注意冷却工件,精密机床导轨磨削应在恒温条件下进行。

4)机床床身为铸件,结构复杂,工件由于铸造和切削加工产生的多种应力,在人工时效后还有残余应力,会影响导轨的精度。精密的机床床身要注意消除残余应力,并注意减少装夹变形。

5)严格控制半精磨、精磨的磨削余量,以减小热变形对直线度的影响。半精磨余量取0.09mm,精磨取0.05mm左右。

6)合理选择砂轮特性和磨削用量,以减小磨削热,防止工件热变形。

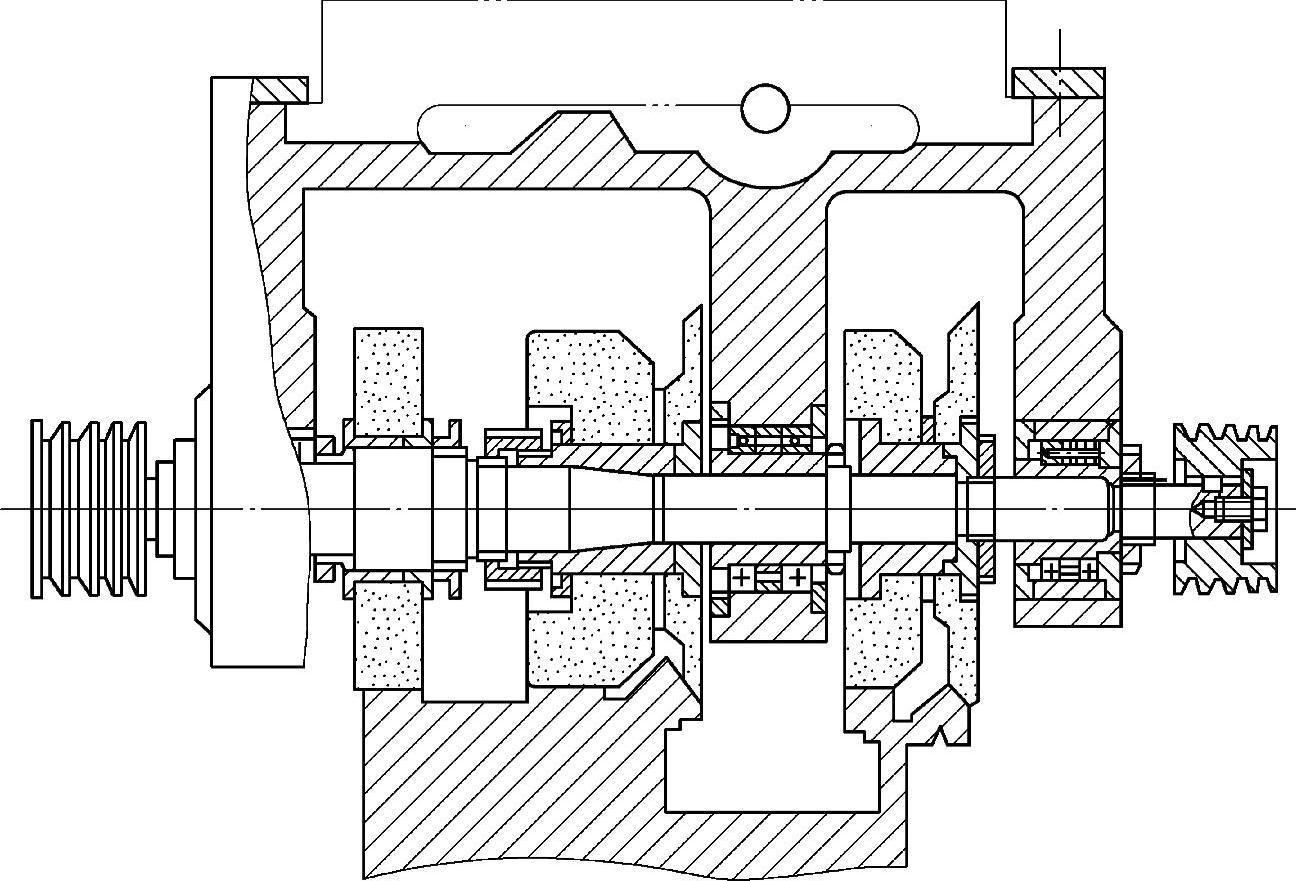

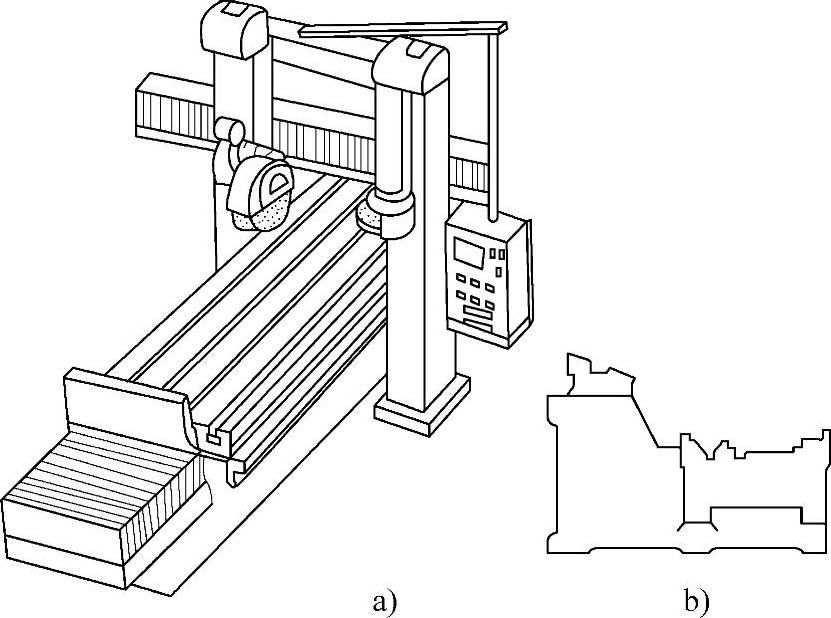

成批生产磨床时,对于图17-32b所示较复杂的床身导轨,可采用数控导轨磨床(图17-32)加工。数控导轨磨床有两个磨头,采用多轴数控控制。

图17-32 数控导轨磨床与床身导轨

有关磨工技能认证考试辅导教程的文章

表17-3 万能外圆磨床的床身加工工艺(续)在导轨面经过粗刨、人工时效热处理和精刨后,进行导轨磨削,以达到导轨的精度要求。2)导轨磨削是复杂零件的平面磨削,平面的精度要求高。导轨周边磨削法属于成形磨削法,导轨的形面精度由砂轮修整器保证,故精确修整成形砂轮即可满足导轨的加工精度要求。表17-4 常用国产导轨磨床的参数导轨磨削时的受热变形也会影响到导轨的精度。......

2023-06-28

端面磨削的表面粗糙度值为Ra0.4μm,导轨面为凹平面。图17-1 导轨磨削的形式a)端面磨削 b)周边磨削 c)碗型砂轮端面磨削的导轨磨床 常用的有落地式导轨磨床、单臂导轨磨床和龙门导轨磨床三种。图17-2所示为M51100型单臂导轨磨床,有两个磨头。精密导轨面采用单配磨削,以床身导轨为基准,配磨工作台导轨面,以达到导轨的精度要求。目前,数控定梁龙门式导轨磨床可进行高精度导轨的磨削加工。......

2023-06-28

采用自为基准原则,不能校正位置精度,只能保证被加工表面的余量小而均匀,因此,表面的位置精度必须在前面的工序中予以保证。图4-12采用自为基准磨削导轨面......

2023-06-29

影响数控机床导轨副精度的因素主要有导向精度、接触精度、表面粗糙度及导轨副硬度等。图5-5 导轨间的平行度误差接触精度为保证导轨副的接触刚度和运动精度,导轨副配合表面必须接触良好。对于刮研导轨,以导轨面每25mm×25mm面积内的接触斑点数作为接触精度等级的评定指标;对于磨削导轨,一般用接触面积大小作为评定指标。......

2023-06-23

图14-22 修整角度砂轮的工具l-量块组 2一正弦规3-滑块 4-底座1.成形砂轮磨削法成形砂轮磨削法是将砂轮修整成与工件成形面完全吻合的反形面,然后用此砂轮切入磨削,以获得所需要的形状,如图14-25a所示。2.工件作轨迹运动的磨削法工件作轨迹运动的磨削法是指将工件安装在专用夹具上,使工件作回转等轨迹运动,以获得所需成形面的磨削方法,如图14-25b所示。正弦分度盘上的刻度和角度游标控制精度为3′。......

2023-06-28

图11-8 纵向磨削法2)由于背吃刀量较小,工作台往复时间长,故生产率较低。纵向磨削法的磨削用量1)背吃刀量ap:粗磨:ap=0.01~0.04mm;精磨:ap≤0.01mm。表11-2 外圆磨削用量表11-3 粗磨背吃刀量2.切入磨削法切入磨削法又称横向磨削法,如图11-9所示。2)磨削时,会产生较大的磨削力和磨削热,工件易产生变形,严重时会发生烧伤现象。图11-10 分段磨削法4.深切缓进磨削法深切缓进磨削法是一种高效率的磨削法,在一次纵向进给中将工件的全部磨削余量切除。......

2023-06-28

但由于后面部分磨粒的磨光作用,工件上残留面积大大减少,表面粗糙度较小。纵磨法是常见的一种磨削方法,可以磨削很长的表面,磨削质量好。图8-1纵磨法图8-2横磨法3.深磨法这种磨削法的特点是全部磨削余量在一次纵走刀中磨去。工件放在磨削砂轮和导轮之间,下方有一托板。磨削后平面的表面粗糙度的Ra值在0.2~0.8μm,尺寸可达IT5~IT6,对基面的平行度可达0.005~0.01mm/500mm。......

2023-07-01

在轴肩处有退刀槽时可采用纵向磨削法直接磨出,在轴肩处无退刀槽或退刀槽宽度很窄时,可先在轴肩处采用横向磨削法磨去大部分余量,如图11-26a所示;然后用纵向磨削法磨去外圆全长上的余量与轴肩处外圆接平,如图11-26b所示;最后再用纵向磨削法精磨全部外圆。1)轴上带退刀槽的轴肩端面磨削方法。......

2023-06-28

相关推荐