图5-12 点磨削中砂轮垂直接触点二分之一的点接触示意图点磨削技术是利用单层CDN薄砂轮和超高线速度砂轮来实现。点磨削技术主要有以下特点:1)点磨削工艺使用长寿命、高硬度的砂轮,砂轮的速度和工件转速可以显著提高。点磨削工艺中通常采用立方氮化硼和金刚石等高硬度砂轮。CBN常用于磨削淬火和不淬火的钢材、铝材、铜材和各种铸铁,而金刚石一般用于磨削硬质合金、玻璃和工业陶瓷等。......

2025-09-29

导轨磨削具有以下特点:

1)机床床身是机床的基础部件,又是大型零件,其机体的导轨面上装有运动部件,如工作台、溜板箱滑板等。机床床身的结构特点是轮廓尺寸较大,质量较重,结构形状复杂,其主要加工表面为导轨面等。通常,将导轨面的工艺流程划分为粗加工、半精加工和精加工三个阶段。图17-7a所示的万能外圆磨床的床身,其加工工艺见表17-3。

表17-3 万能外圆磨床的床身加工工艺

(续)

在导轨面经过粗刨、人工时效热处理和精刨后,进行导轨磨削,以达到导轨的精度要求。我国在导轨生产早期,传统精加工导轨的方法是刮削或用宽刃精刨刀精刨导轨面。随着导轨加工工艺的发展,机体的加工工艺逐渐发展为以磨代刮,目前在国内已广泛地应用导轨磨削工艺。特别是使用数控导轨磨床磨削高精度导轨工艺的出现,代表了当代先进制造技术的发展方向。导轨磨削的表面粗糙度值为Ra0.4~0.1μm,直线度为0.007mm/1000mm,且可磨削淬硬导轨。导轨磨床分落地式导轨磨床、悬臂式导轨磨床、龙门式导轨磨床、定梁龙门式导轨磨床四种。

2)导轨磨削是复杂零件的平面磨削,平面的精度要求高。导轨面是机体上运动部件的导向表面。为了保证机床运动部件的直线运动精度,导轨面需规定一定的形状精度和位置精度。导轨的表面粗糙度值也很低,高精度导轨需作低表面粗糙度值磨削加工。导轨周边磨削法属于成形磨削法,导轨的形面精度由砂轮修整器保证,故精确修整成形砂轮即可满足导轨的加工精度要求。

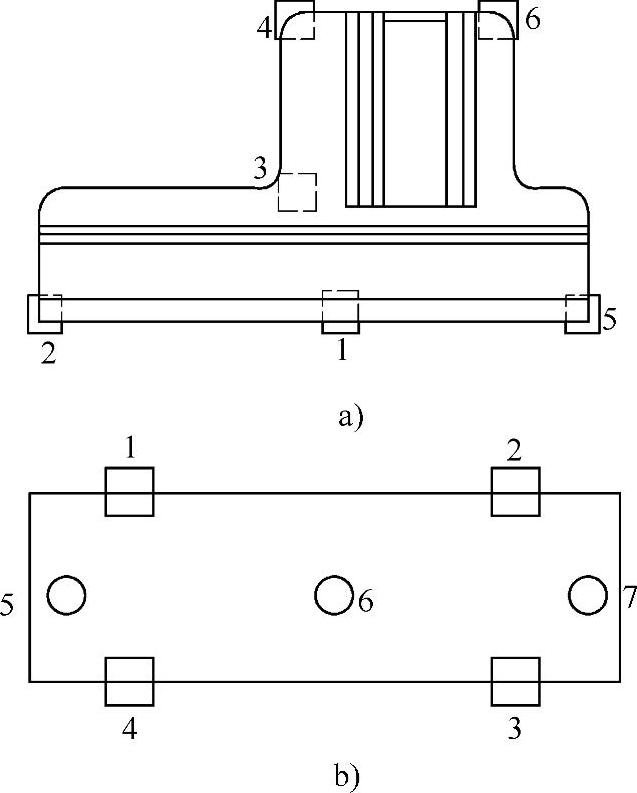

图17-19 床身和工作台支承点的布置方式

a)床身的支承点 b)工作台的支承点(https://www.chuimin.cn)

导轨端面磨削法属于找正磨削法,导轨的形面精度需经过多次测量和找正磨头主轴位置,才能达到导轨的加工精度要求。其测量技术复杂,加工的难度较高。

3)导轨磨削变形大。由于工件刚度较低,磨削时,若工件装夹不当,导轨会产生较大的受力变形,使导轨弯曲或扭曲,同时因床身自重也会引起变形。

图17-19所示为床身和工作台支承点的布置方式。床身的垫铁2、4、5决定一平面,垫铁1、3、6为辅助支承,以避免工件因自重而产生变形。工作台在装夹时,因自重引起的变形较大,其垫铁1、2、3、4为支承面,垫铁5、6、7为辅助支承。为克服工作台自重变形的影响,可将辅助支承6顶起些,使工件预变形,将工作台导轨磨成中凹约0.03~0.04 mm,加工后导轨便能达到较高的直线度。

常用国产导轨磨床的参数见表17-4。

表17-4 常用国产导轨磨床的参数

导轨磨削时的受热变形也会影响到导轨的精度。用砂轮端面磨削机床导轨时,若不用切削液冷却,导轨会被磨成中凹。机床导轨磨削的热变形分析较复杂,因其是单面受热体,工件上、下面之间形成温差而导致不均匀变形,使导轨面全长成中凸弧状,从而造成磨削后的导轨呈中凹形,影响了导轨的直线度精度。

磨削导轨时注意粗、精磨间的等温冷却,精密导轨磨削则应恒温,并注意充分冷却,以消除磨削热所引起的变形。

4)导轨副是组合件。导轨副的配磨要保证相配导轨在任一横截面内的形状准确吻合,即导轨副的接触精度。通常以床身导轨为基准,配磨工作台的导轨面。

相关文章

图5-12 点磨削中砂轮垂直接触点二分之一的点接触示意图点磨削技术是利用单层CDN薄砂轮和超高线速度砂轮来实现。点磨削技术主要有以下特点:1)点磨削工艺使用长寿命、高硬度的砂轮,砂轮的速度和工件转速可以显著提高。点磨削工艺中通常采用立方氮化硼和金刚石等高硬度砂轮。CBN常用于磨削淬火和不淬火的钢材、铝材、铜材和各种铸铁,而金刚石一般用于磨削硬质合金、玻璃和工业陶瓷等。......

2025-09-29

其工作原理是主轮工作导轨侧面限制主轮左右偏移,从而防止工作梯级因跑偏发生梳齿错齿现象;压轨限制主轮跳动,保证扶梯乘坐的安全性和舒适感,压轨与主轮间隙δ一般设定在4mm以下。为保证梯级平稳运行,下曲线区段副轮上也应设置压轨。......

2025-09-29

在轴肩处有退刀槽时可采用纵向磨削法直接磨出,在轴肩处无退刀槽或退刀槽宽度很窄时,可先在轴肩处采用横向磨削法磨去大部分余量,如图11-26a所示;然后用纵向磨削法磨去外圆全长上的余量与轴肩处外圆接平,如图11-26b所示;最后再用纵向磨削法精磨全部外圆。1)轴上带退刀槽的轴肩端面磨削方法。......

2025-09-29

焊条按用途分类,依据焊条国家标准和原机械工业部编制的《焊接材料产品样本》,通常可分为10大类。焊条型号与牌号的划分见表1-3-1。焊条按药皮类型可分为氧化钛型、氧化钛钙型、钛铁矿型、氧化铁型、纤维素型、低氢型、石墨型、盐基型等。如低碳钢、中碳钢、低合金钢焊条的选用。2)等化学成分原则 使熔敷金属的化学成分与母材的化学成分符合或接近,以保证焊接接头要求的特殊性能,如不锈钢焊接、耐热钢焊接、堆焊等场合。......

2025-09-29

立轴的平面磨床均属这种形式,如图13-1c和图13-1d所示。端面磨削的特点 在立轴平面磨床上,用筒形砂轮端面磨削时,机床的功率较大,砂轮主轴主要承受轴向力,因此弯曲变形小,刚性好,可选用较大的磨削用量。2)磨削时供应充足的切削液。3)采用镶块砂轮磨削。......

2025-09-29

垂直面是指两表面成90°角的平面。测量A面的垂直度误差,并在工件底面适当的部位垫纸,使百分表读数为零。图13-11 用百分表找正垂直面图13-12 用90°圆柱角尺找正垂直面图13-13 专用百分表座图13-14 用专用百分表座找正垂直度a)校正百分表 b)测量工件用专用百分表座找正垂直面专用百分表座的结构特点是在百分表座上设有定位点,如图13-13所示。......

2025-09-29

以热源类型为横坐标,以两材料发生结合时的物理状态为纵坐标,用二元坐标法将焊接方法进行分类,见表3-7。表3-7 焊接方法分类(续)焊接方法的主要特点:1)节省材料,减轻重量。可焊范围较广,而且连接性能较好。焊接接头可达到与工件金属等强度或相应的特殊性能。4)满足特殊连接要求。尽管如此,焊接加工在应用中仍存在某些不足。采用焊接方法修复某些有缺陷、失去精度或有特殊要求的工件,可延长使用寿命,提高使用性能。......

2025-09-29

砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径减小到一定数值时,砂轮的圆周速度也相应降低,砂轮的磨削性能明显变差,此时应更换砂轮或提高砂轮转速。外圈磨削的背吃刀量较小,一般取0.005~0.05mm,精磨时取较大值。......

2025-09-29

相关推荐