机床床身导轨的磨削在工厂中很常见,图17-20所示为常见的床身结构。在机床制造和维修中,常使用导轨磨床磨削机床床身的导轨面。采用导轨端面磨削法。图17-23 多片砂轮专用导轨磨床图17-24 磨床床身图17-25 垫块支承的分布2)调整另三个垫铁,作辅助支承,使其与工件有良好接触,但不能使工件位置移动。导轨的直线度误差可用水平仪或光学平直仪检验。......

2023-06-28

导轨是一种平面磨削。

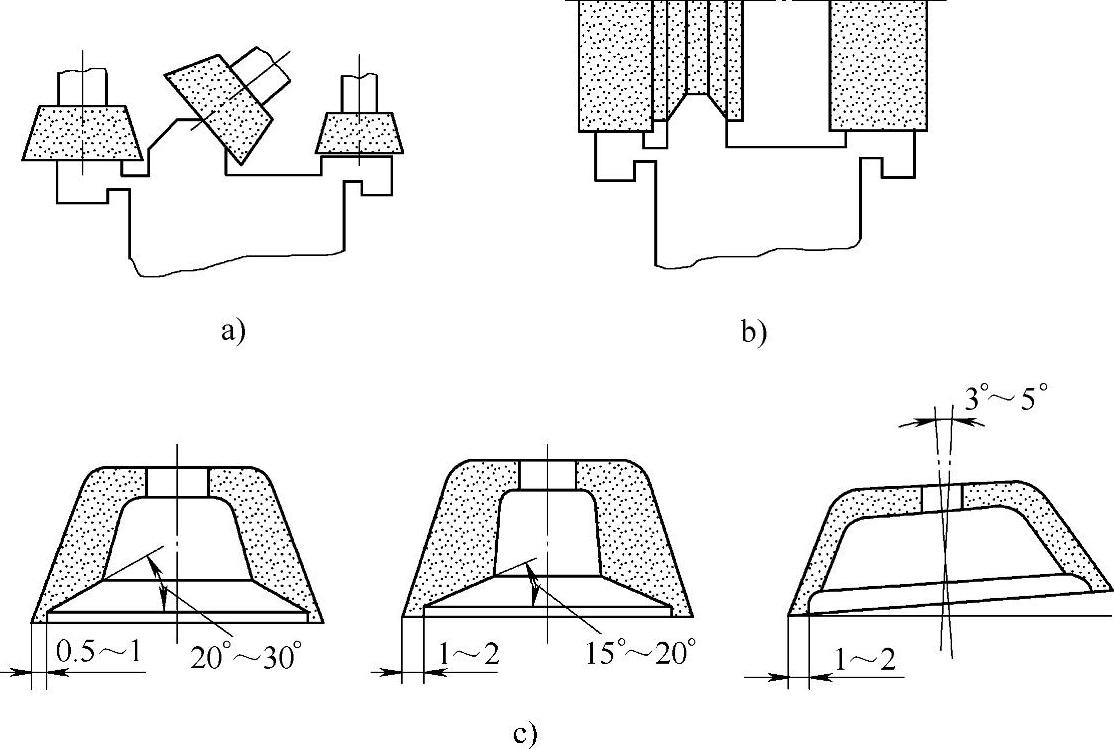

导轨磨床磨削的方式分端面磨削和周边成形磨削两类,如图17-1所示。

1.端面磨削法

(1)端面磨削的特点 端面磨削是应用最广泛的磨削导轨的方式,如图17-1a所示。采用端面磨削可磨削不同位置、不同角度的导轨面,通用性较好。如图17-1c所示,常用碗型砂轮进行端面磨削。粗磨时使砂轮端面对平面倾斜3°~5°,以减少砂轮与工件的接触面,改善散热条件。精磨时砂轮倾斜1°。砂轮直径取d=(1.5~1.5)B(B为导轨面宽度)。端面磨削的表面粗糙度值为Ra0.4μm,导轨面为凹平面。

图17-1 导轨磨削的形式

a)端面磨削 b)周边磨削 c)碗型砂轮

(2)端面磨削的导轨磨床 常用的有落地式导轨磨床、单臂导轨磨床和龙门导轨磨床三种。图17-2所示为M51100型单臂导轨磨床,有两个磨头。扳转磨头可磨削不同位置、角度的导轨面。精密导轨面采用单配磨削,以床身导轨为基准,配磨工作台导轨面,以达到导轨的精度要求。导轨副的接触面积大于80%。

图17-2 M51100型单臂导轨磨床

2.周边成形磨削法

(1)周边磨削特点 周边磨削是一种高效的成形磨削方法,它用多片砂轮同时磨削各导轨面,如图17-1b所示。导轨的精度由修整器的修整准确度保证,加工精度比端面磨削更高。磨削时不仅发热少,且易于冷却润滑。磨削的表面粗糙度值可达Ra0.2μm。目前,数控定梁龙门式导轨磨床可进行高精度导轨的磨削加工。

(2)周边成形磨削的导轨磨床 图17-3所示为龙门式高精度导轨磨床。机床导轨采用静压薄膜反馈式结构,主要采用静压轴承。机床横梁上有两个磨头,均用周边砂轮磨削。一个磨头磨削平导轨面,另一个磨头磨削V形导轨面。

图17-4所示为磨头结构,通过液动机驱动丝杠8,可使磨头在水平方向获得点动、连续移动和周期进给。磨头在垂直滑板2中也有三种进给:手动进给由手轮1、蜗轮7经驱动丝杠6使手轮刻度每格进给0.002mm;机动进给由液压活塞驱动;磨头的快速升降则由电动机3经齿轮5、蜗杆副4驱动丝杠6获得。

图17-3 龙门式高精度导轨磨床

图17-4 磨头结构

1—手轮 2—垂直滑板 3—电动机 4—蜗杆副 5—齿轮 6—驱动丝杠 7—涡轮 8—液动机驱动丝杠

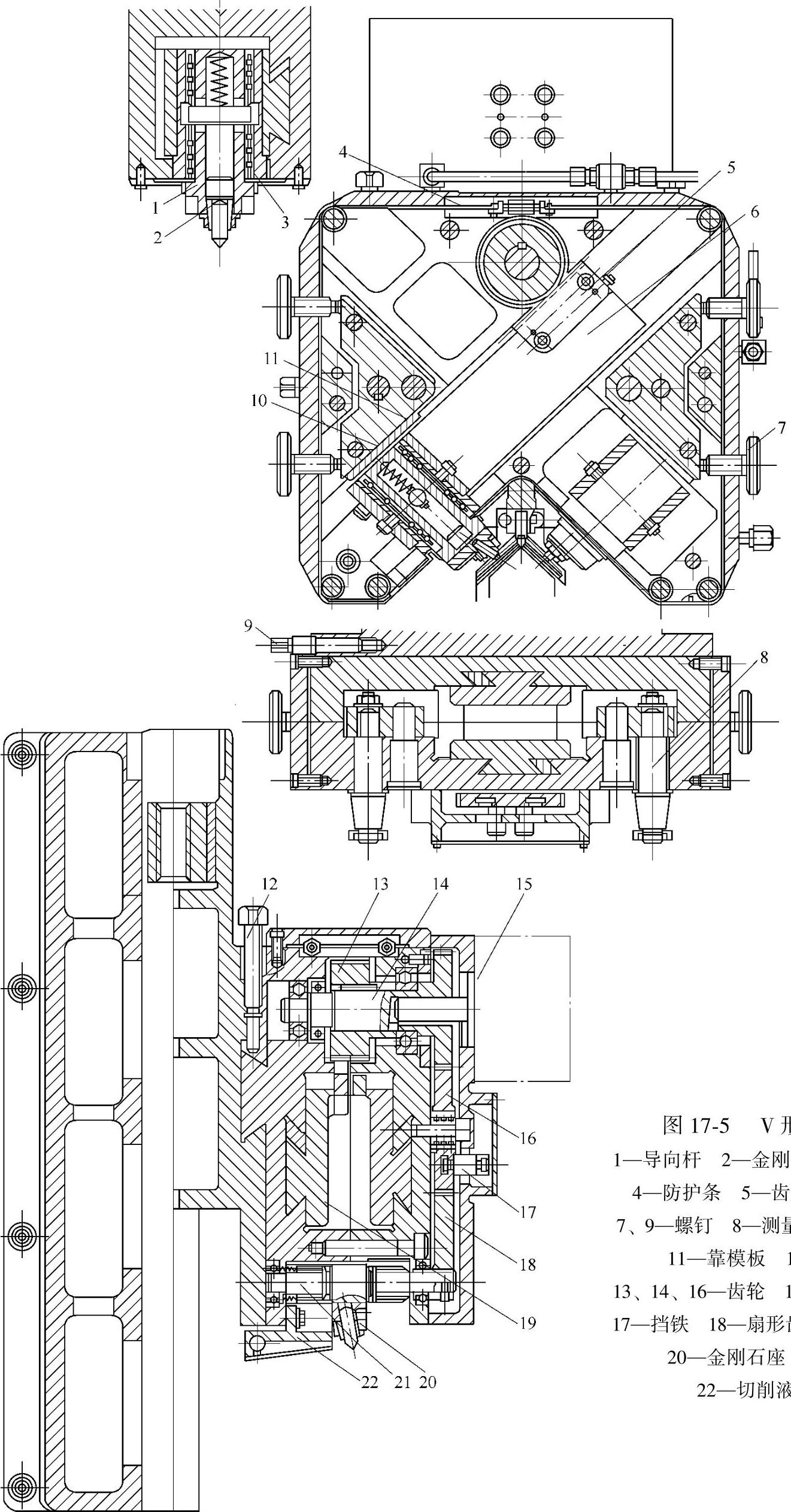

图17-5 V形修整器

1—导向杆 2—金刚石座 3—滚珠

4—防护条 5—齿条 6—滑板

7、9—螺钉 8—测量轴 10—测头

11—靠模板 12—螺钉

13、14、16—齿轮 15—回转液压缸

17—挡铁 18—扇形齿轮 19—滑板

20—金刚石座 21—轴

周边导轨磨床由砂轮修整器保证导轨形面的尺寸要求。V形修整器用于修整90°的成形砂轮。如图17-5所示,修整砂轮角度的两个金刚石分别装在金刚石座2中,导向杆1以密植滚珠3装配在滑板6中,并由弹簧推向靠模板11。修整外圆的金刚石安装在金刚石座20中。V形修整器由回转液压缸15驱动,经过齿轮13、齿条5传动使左右滑板移动,同时修整砂轮的两个角度面。另一路经齿轮14和16、扇形齿轮18、传动轴21,由金刚钻修整V形砂轮外圆的两端。挡铁17可控制修整行程。调节螺钉7可对修整角度做精确调整。装在测量轴8上的水平仪可精确指示靠模版的调整值。

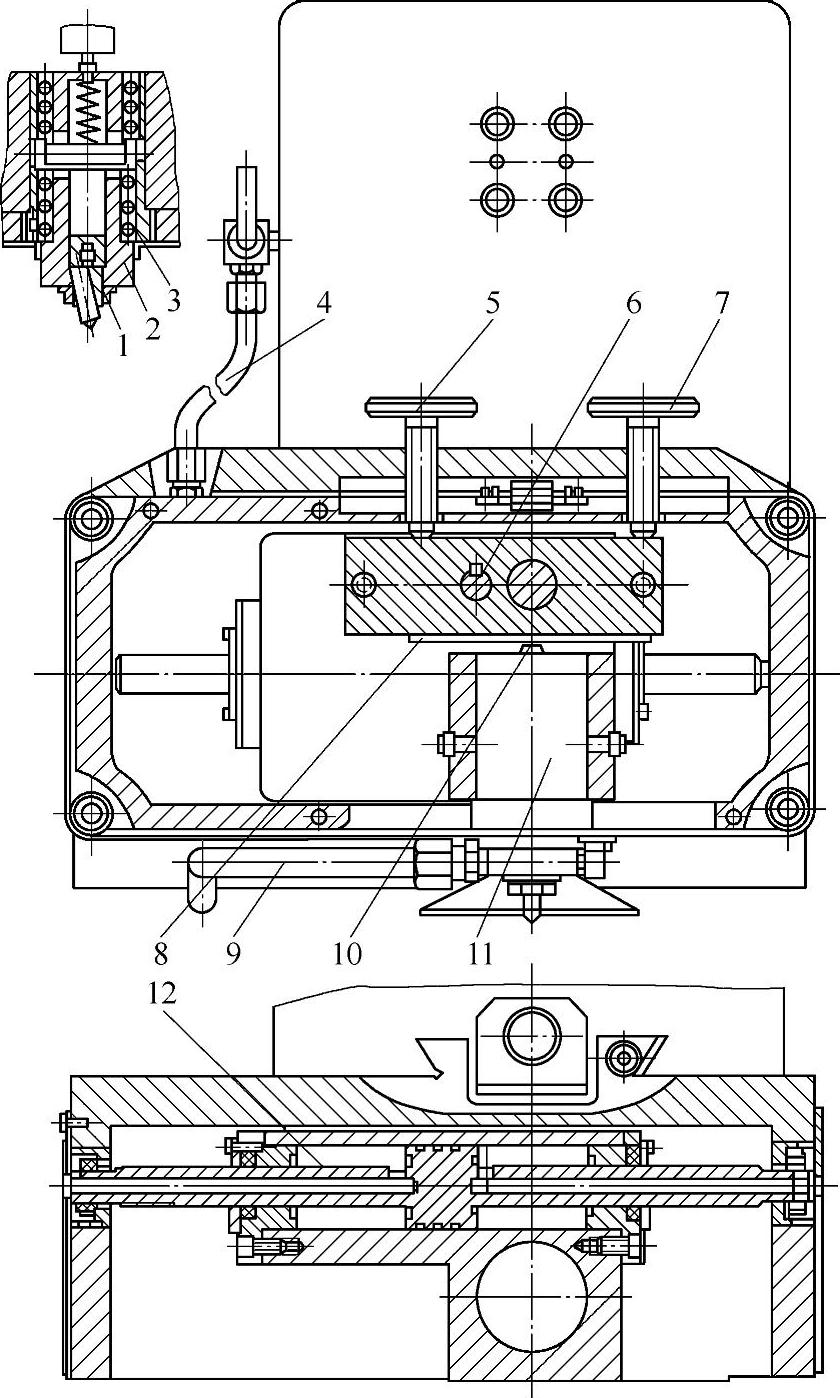

图17-6所示为平形修整器,金刚石安装在金刚石座1中,导向杆2置于滑杆11上,通过弹簧作用将导向杆推向靠模尺8。通过螺钉5、7可调整靠模板的位置。平形修整器由液压缸12驱动。

图17-6 平形修整器

1—金刚石座 2—导向杆 3—滚珠 4—油管 5、7—螺钉 6—轴

8—靠模尺 9—切削液导管 10—测头 11—滑杆 12—液压缸

有关磨工技能认证考试辅导教程的文章

机床床身导轨的磨削在工厂中很常见,图17-20所示为常见的床身结构。在机床制造和维修中,常使用导轨磨床磨削机床床身的导轨面。采用导轨端面磨削法。图17-23 多片砂轮专用导轨磨床图17-24 磨床床身图17-25 垫块支承的分布2)调整另三个垫铁,作辅助支承,使其与工件有良好接触,但不能使工件位置移动。导轨的直线度误差可用水平仪或光学平直仪检验。......

2023-06-28

采用自为基准原则,不能校正位置精度,只能保证被加工表面的余量小而均匀,因此,表面的位置精度必须在前面的工序中予以保证。图4-12采用自为基准磨削导轨面......

2023-06-29

表17-3 万能外圆磨床的床身加工工艺(续)在导轨面经过粗刨、人工时效热处理和精刨后,进行导轨磨削,以达到导轨的精度要求。2)导轨磨削是复杂零件的平面磨削,平面的精度要求高。导轨周边磨削法属于成形磨削法,导轨的形面精度由砂轮修整器保证,故精确修整成形砂轮即可满足导轨的加工精度要求。表17-4 常用国产导轨磨床的参数导轨磨削时的受热变形也会影响到导轨的精度。......

2023-06-28

还可用多规格的薄垫片来调整导轨的间隙。楔形镶条又称楔铁,楔形镶条的全长厚度斜向变化,长的斜度为1∶100、短的斜度为1∶40,且镶条越长斜度越小;依靠调节螺钉使镶条纵向位移来调整导轨的间隙,调整完毕将其固定;其调整容易且受力均匀,但制造较难。......

2023-06-23

导轨支架及导轨的安装是整个电梯安装中的一个重要环节。(一)导轨支架的安装1.将与墙壁相连的角铁根据铅线垂直度调到x尺寸,并用螺栓拧紧。其他每节导轨的安装、校正和临时固定都需按上述方法依次类推。......

2023-06-15

数控机床导轨副常见的故障及处理方法见表5-3。3)更换合格的直线导轨后,故障排除。2)将Y轴导轨修磨、刮研后,重新装好,故障排除。故判定X轴的导轨镶条过松引起间隙。......

2023-06-23

返回导轨是非工作导轨,不要求梯级保持水平,因此只需从结构、安装、维修及节省空间等方面考虑即可。即R3与R4是根据自动扶梯结构和生产厂家的加工模具而定的。在不影响自动扶梯性能的情况下,为了节省模具的开模费用,一般R3与R4的尺寸确定之后不轻易改变。......

2023-06-15

滚动导轨主要有滚动导轨支承块和直线滚动导轨两种形式。目前,数控机床的导轨普遍采用直线滚动导轨。数控机床直线滚动导轨的精度等级及选用见表5-2。图5-14 直线滚动导轨副的四种安装固定方式直线滚动导轨副的预紧为了提高直线滚动导轨副的刚度及消除其间隙、防止立式导轨上的滚动体脱落或歪斜等,可采用过盈配合法或调整法对其进行适当预紧。......

2023-06-23

相关推荐