为此可采取以下措施:1)选择导热性好或能承受较高磨削温度的砂轮,降低磨削对磨削液的依赖程度。新型磨料磨具的发展已为此提供了可能性,如具有良好导热性的CBN砂轮可采用干磨削加工方式。2)减少同时磨削的磨粒数量及砂轮与工件的接触面积,以降低磨削热的产生,如点式磨削方式。5)采用除施加磨削液外的新型冷却方式,这样既可减少因使用磨削液所带来的环境问题,又可达到散热目的,如采用强冷风磨削方式。......

2023-06-25

蜗杆的齿形磨削余量为0.30~0.35mm。蜗杆在螺纹磨床上用单线法磨削。磨削工艺主要包括交换齿轮、砂轮架调整、砂轮修整及补偿修整等。

1.交换齿轮计算

在S7332型螺纹磨床上装交换齿轮。S7332型螺纹磨床的单头蜗杆交换齿轮公式为

或

多头蜗杆交换齿轮公式为

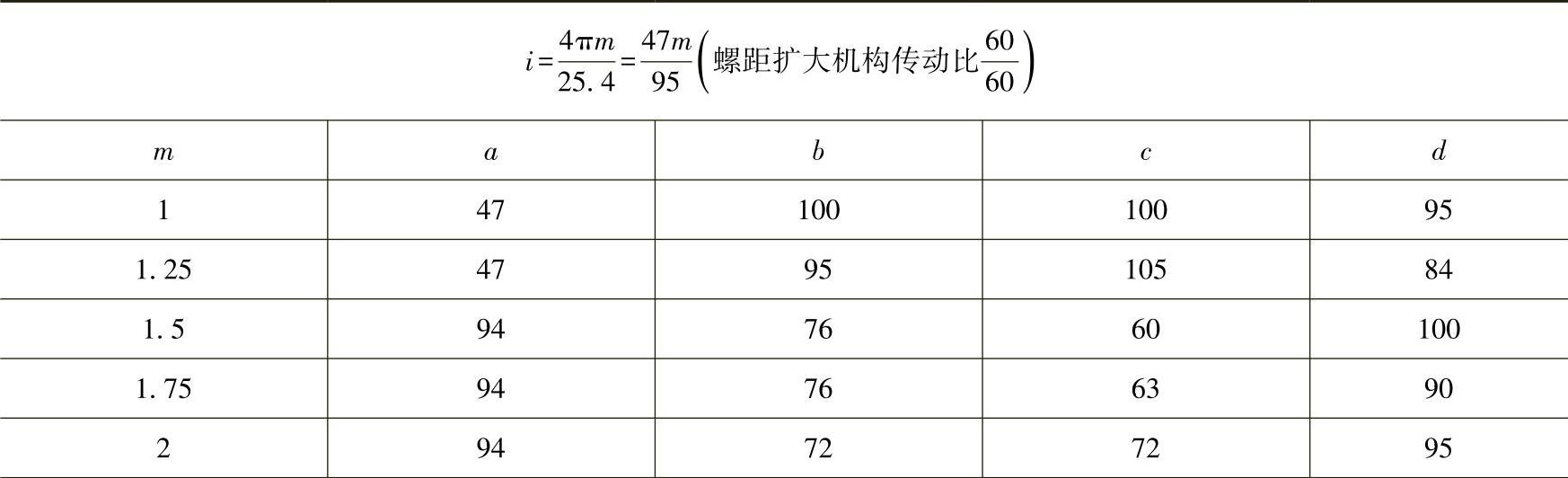

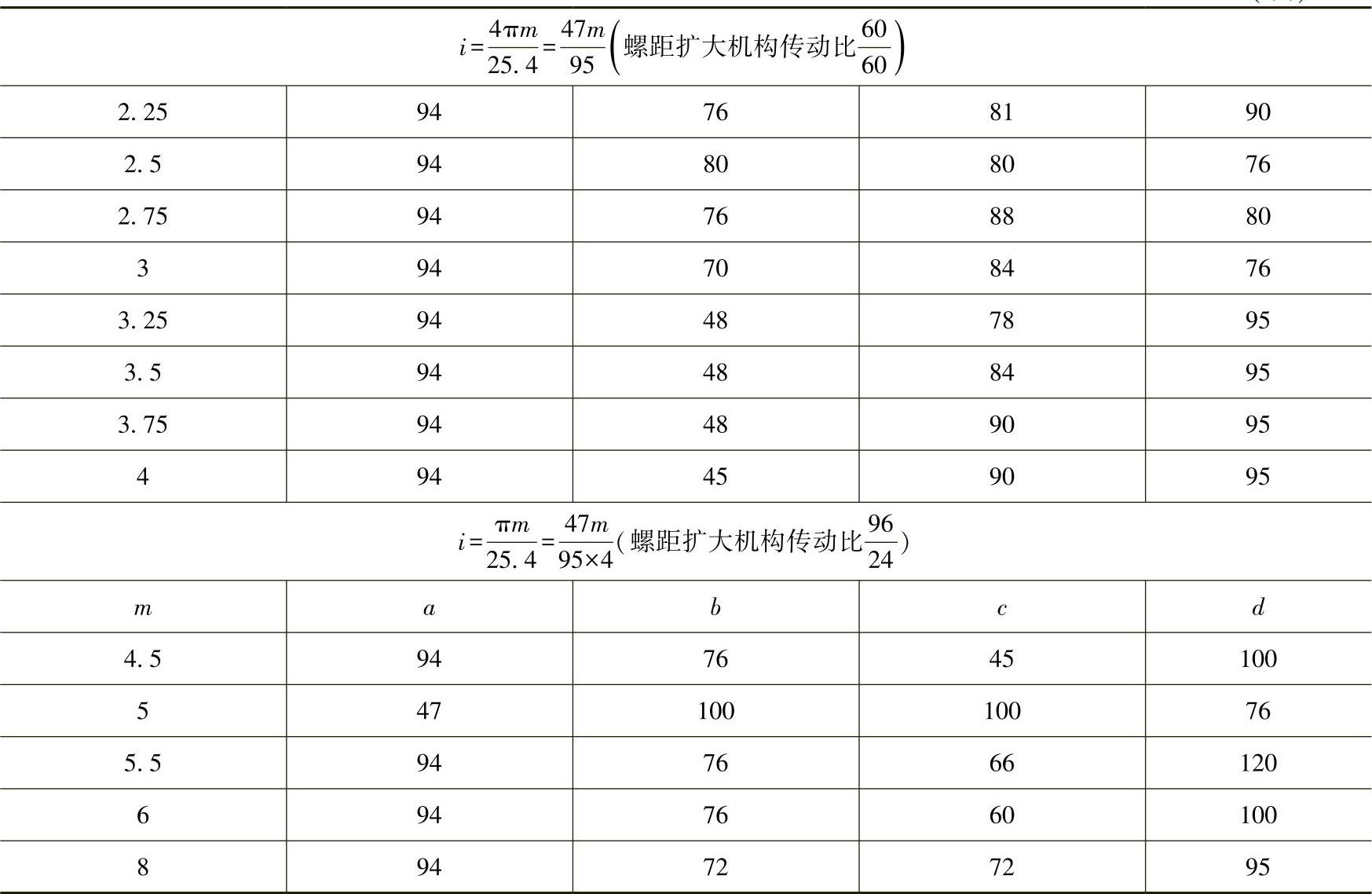

由于蜗杆尺寸有π这一无理数,所以在计算交换齿轮时会产生一定的误差,影响加工精度。查阅蜗杆交换齿轮表,可减小计算误差。S7332型螺纹磨床单头蜗杆交换齿轮表见表15-6。

表15-6 S7332型螺纹磨床单头蜗杆交换齿轮表

(续)

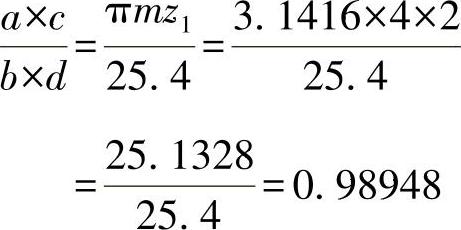

例2:已知双头蜗杆,模数m=4mm,求交换齿轮计算值。查交换齿轮选取手册求交换齿轮。

解:按公式(15-6)计算

查交换齿轮表,得交换齿轮a=94,b=72,c=72,d=95。

2.调整砂轮架倾斜角

蜗杆的导程角较大,需将砂轮架倾斜,导程角按下式计算

调整时松开砂轮架下体壳的偏心压紧轴,转动手轮使砂轮架倾斜γ。调整后将偏心压紧,以防止砂轮架振动。

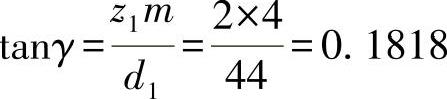

例3:已知双头蜗杆d1=ϕ44mm,模数m=4mm求导程角。

解: 按公式(15-7)计算

得

3.砂轮的修整

按齿型修整砂轮。S7332型螺纹磨床采用专用自动修整器修整砂轮。如图15-5所示,修整时调整样板座的角度以及外圆和侧面的修整速度,使修整砂轮的宽度小于蜗杆牙底的宽度,轴向直廓蜗杆齿根槽宽可按公式计算

ef=0.687m(15-8)

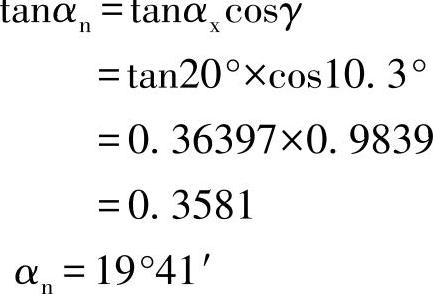

样板座的调整角度为蜗杆的法向齿形角,按下式计算

tanαn=tanαx cosγ(15-9)式中 αn——法向齿形角(°);

αx——轴向齿形角(°);

γ——导程角(°)。

例4:已知双头蜗杆,模数m=4mm,导程角γ=10.3°,求蜗杆齿根槽宽度及样板座调整角度。

解:按公式(15-8)得

ef=0.697m=0.697×4mm=2.788mm

样板座调整角度按公式(15-9)计算

4.砂轮的补偿修整

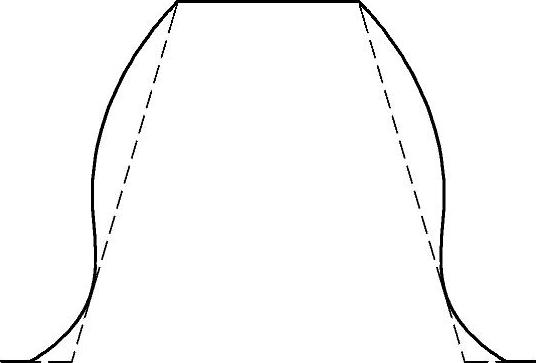

磨削时,由于轴向直廓蜗杆的导程大,齿面又相当深,故砂轮对齿面的干涉比较严重。砂轮对齿面干涉的原因是蜗杆齿顶圆直径、齿根圆直径和分度圆处的导程角不相等,故当按分度圆处调整砂轮倾角后,砂轮的锥面会在齿顶圆和齿根圆处发生干涉,使齿形磨成凸鼓形(图15-9)。当导程角大于4°时,就会明显发生干涉现象。减少齿形干涉的方法是重新调整砂轮架倾角,并重新修整砂轮,以减小齿形的凸形误差。产生齿形误差的另一原因是砂轮处于法向位置。有条件的可采用专用修整器样板修整砂轮,以提高齿形精度。

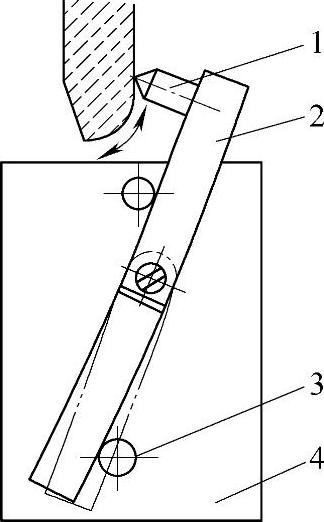

图15-10所示为采用专用修整弯尺修正砂轮。金刚石固定在弯尺上,弯尺沿着定位圆柱移动,通过调整弯尺夹角α,即可将砂轮修整成凸形锥面(要修整砂轮两面),以减小蜗杆齿形的凸形误差。此结构简单,使用方便。

图15-9 蜗杆的齿形误差

图15-10 采用专用修整弯尺修正砂轮

1—金刚石 2—弯尺 3—圆柱 4—底板

要获得较好的效果,就要使用机床附件。S7332型螺纹磨床备有的附件是反靠法修整器及靠模样板装置。

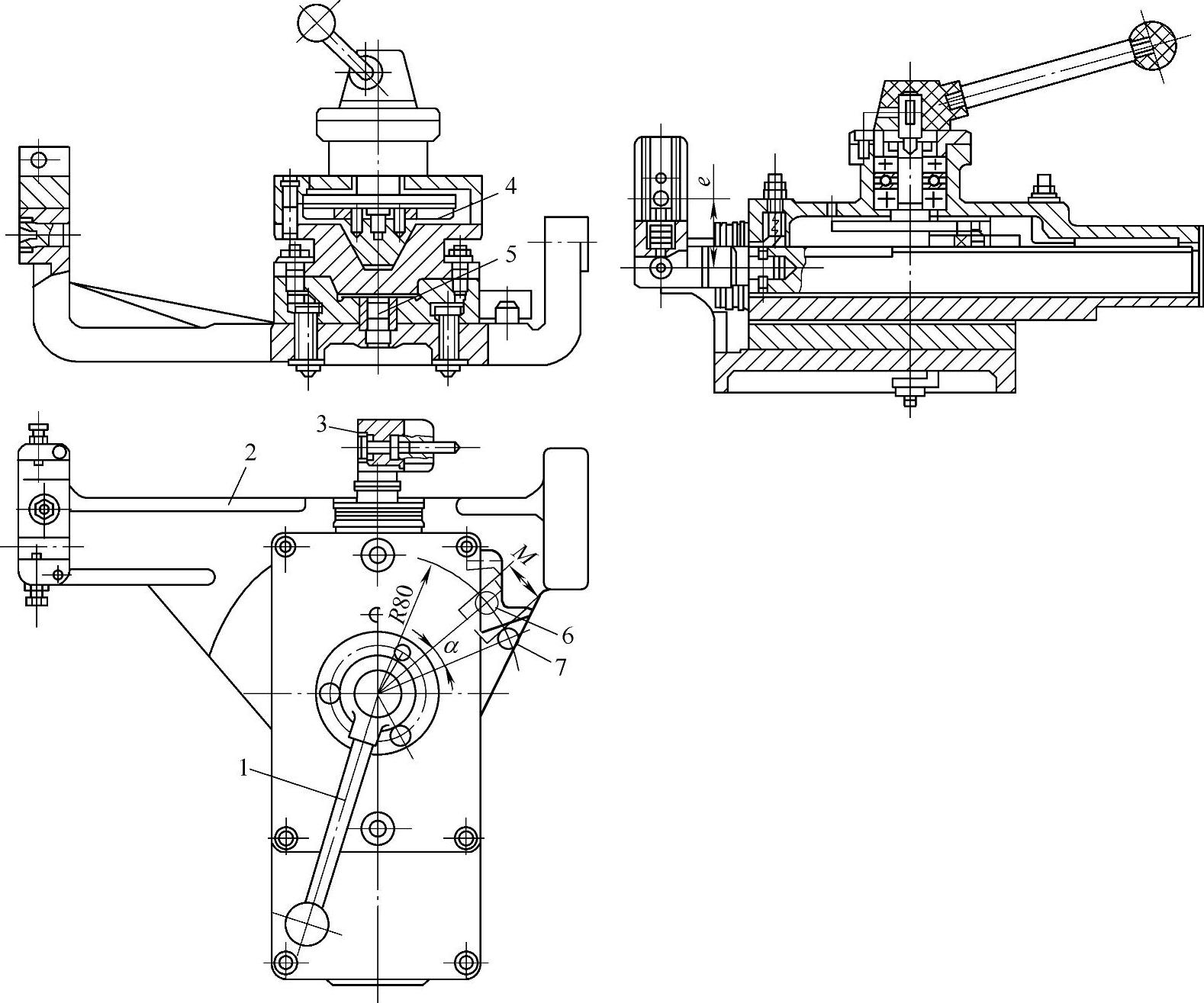

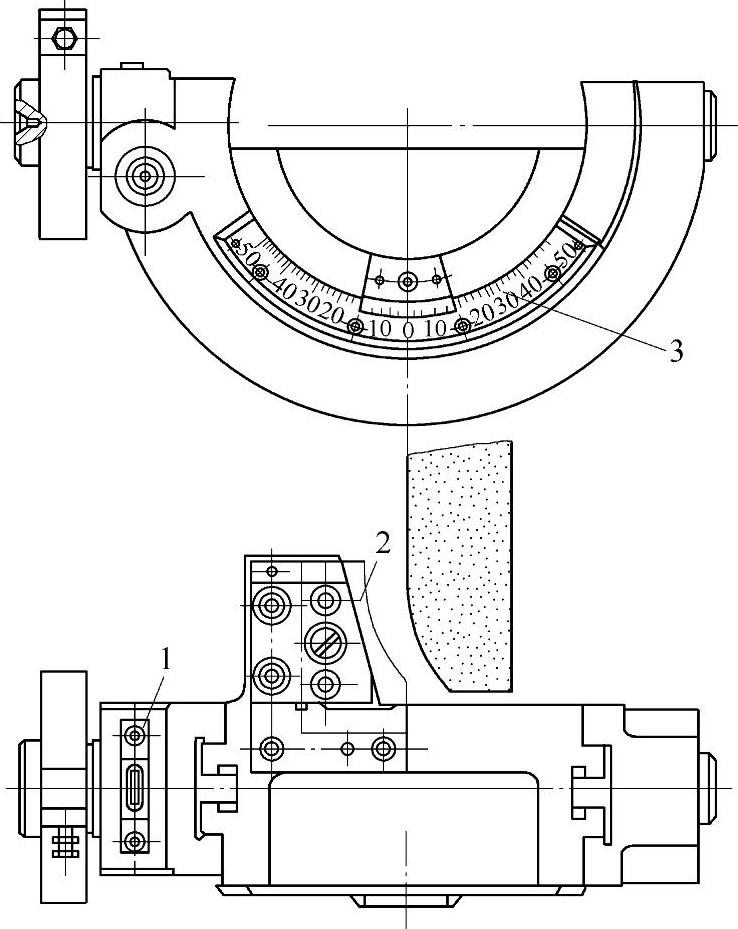

图15-11所示为S7332型螺纹磨床反靠法修整器。修整架固定在螺纹磨床头架及尾座顶尖间。修整时,修整架由头架传动低速回转,且随工作台作螺旋运动。其螺距交换齿轮与被磨蜗杆一致。转动手柄1使装有金刚石夹持器3的滑枕4沿V形导轨前后移动修整砂轮一侧。修整器调整是在修整器定位块6与定位柱7间垫入量块,以调整修整角度,量块尺寸M按下式计算

图15-11 S7332型螺纹磨床反靠法修整器

1—手柄 2—修整器 3—金刚石夹持器 4—滑枕 5—圆柱 6—定位块 7—定位柱

M=80sinα(15-10)

式中 M——量块尺寸(mm);

α——修整角(°)。

轴向直廓蜗杆修整角按法向齿形角计算。

调整金刚石尖端离顶尖中心线高度e,可使金刚石尖端获得不同的修正轨迹。

轴向直廓蜗杆金刚石尖端调整高度e=0。

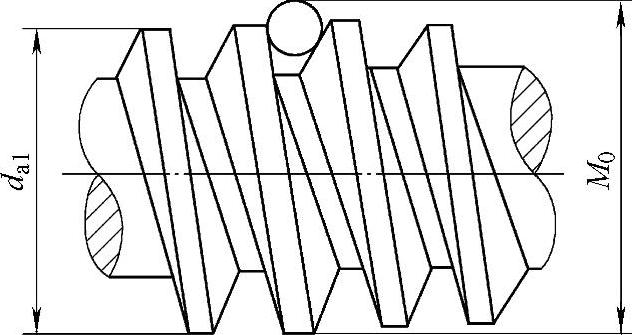

按上述调整后即可修整砂轮一侧,然后用靠模样板装置修磨螺纹磨床修整器的样板。靠模样板装置如图15-12所示。将靠模样板装置固定在螺纹磨床两顶尖间,由水平仪调整装置于水平位置。将被修磨样板用螺钉固定后,按刻度板3使样板回转一个蜗杆的导程角γ,用修整好的砂轮采用纵向切入法磨样板。修磨样板后,将修磨的两块样板代替修整器中原有的样板,安装在螺纹磨床修整器上。经修磨的样板为中凹形面,砂轮再经反靠修整后,砂轮两侧为中凸的锥面,以减小蜗杆的齿形误差。

5.精度检验及误差分析

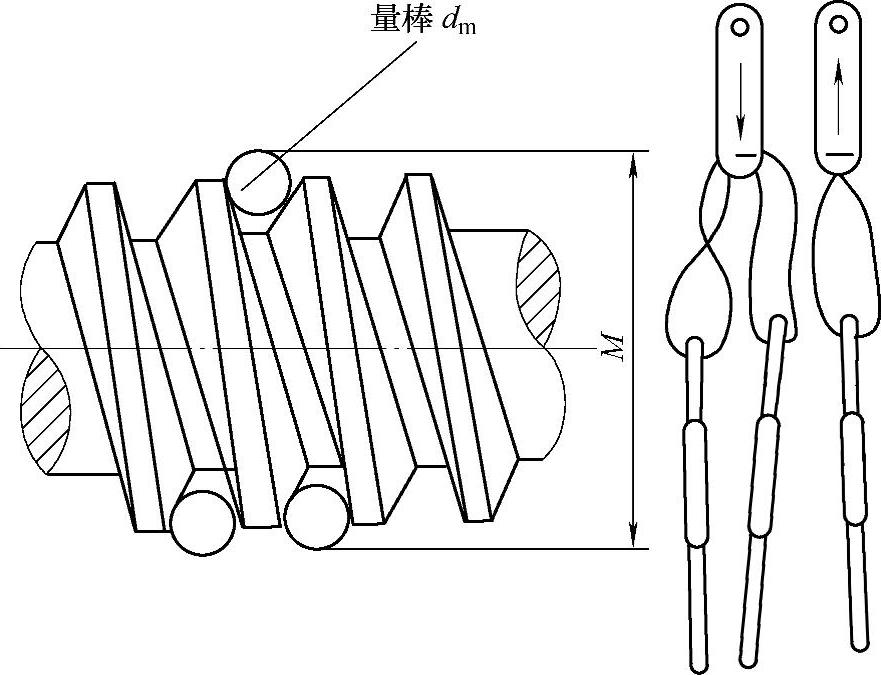

(1)三针测量分度圆直径 图15-13所示为用三针测量蜗杆分度圆直径的方法。千分尺读数可按下式计算

图15-12 S7332型螺纹磨床靠摸样板装置

1—水平仪 2—被修磨的样板 3—刻度板

图15-13 三针测量蜗杆分度圆直径

式中 M——千分尺读数(mm);

d1——蜗杆分度圆直径(mm);

dm——量针直径(mm);

α——蜗杆齿形角(°);

px——蜗杆齿距(mm)。

量针直径可按下式计算

由于导程角γ的影响,使三针测量的读数相应受到影响。当γ>5°时需加以修正。即三针测量的读数为

M1=M+ΔM(15-13)

修正计算公式为

ΔM=dm tan2γcosαcotα/2(15-14)

式中 M1——修整后千分尺读数(mm);

ΔM——修正量(mm);

dm——量针直径(mm)

α——齿形角(°);

γ——导程角(°)。

蜗杆的修正计算公式为ΔM=1.2909dm tan2γ(15-15)

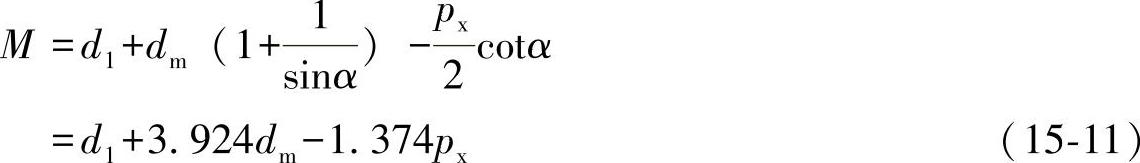

(2)单针测量分度圆直径 图15-14所示,蜗杆的分度圆直径也可用单针测量。测量时,以蜗杆的齿顶圆直径为基准。千分尺读数M0可按下式计算

式中 M0——单针测量千分尺读数(mm);

da1——蜗杆齿顶圆直径(mm);

M——三针测量千分尺读数(mm)。

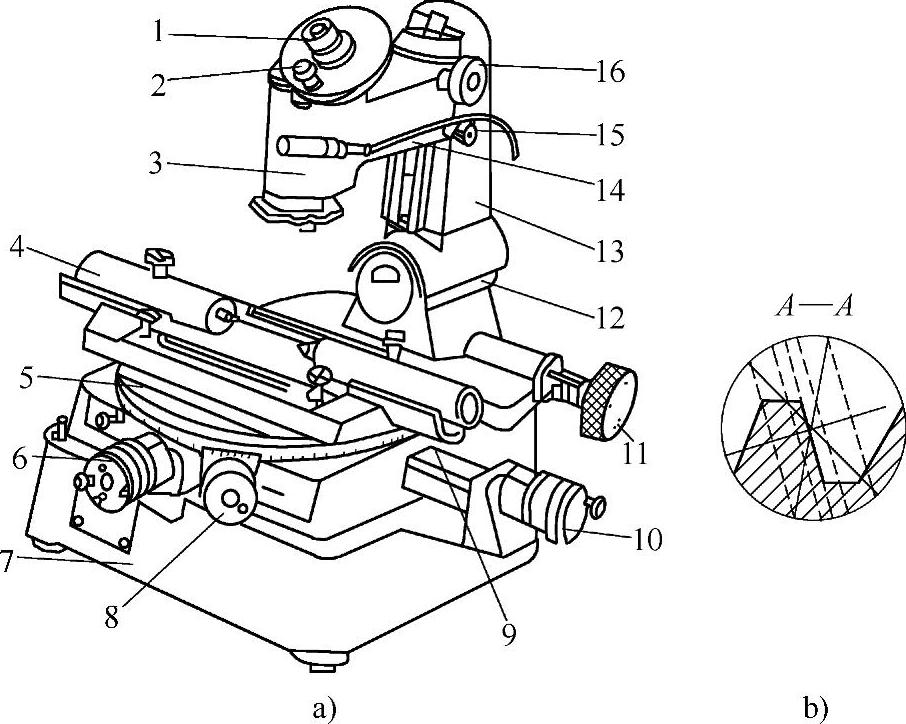

(3)齿距和齿形角的测量 蜗杆的齿距和齿形角可用万能工具显微镜测量。图15-15a所示为万能工具显微镜,该仪器是利用光学系统进行测量。光学系统由光源发出的光经聚光镜、滤色片、透镜、光阑、反射镜、透镜和玻璃工作台,将工件轮廓经物镜、反射棱镜投射到目镜的焦平面上,从而在目镜中观察放大的轮廓影像。图15-15b所示为蜗杆齿形角测量的目镜影像。测量时,转动纵向和横向千分尺并调节目镜手轮,使目镜中的A-A虚线与蜗杆投影的一侧牙型重合。此时,角度读数(目镜中显示的读数)即为该齿侧的齿形角。

图15-14 单针测量蜗杆分度圆直径

图15-15 万能工具显微镜及蜗杆齿形角的测量

a)万能工具显微镜 b)目镜影像

1—目镜 2—角度目镜 3—横臂 4—顶尖

5—工作台 6、10—千分尺 7—底座

8、11—滚滑轮 9—量块 12—支座

13—立柱 14—悬臂 15—螺钉 16—手轮

测量法向齿距、齿厚尺寸时,需尺寸转换。多头蜗杆的法向齿距按下式计算

pzn=cosγpZ(15-17)

式中 pzn——法向导程(mm);

pZ——轴向导程(mm);

γ——导程角(°)。

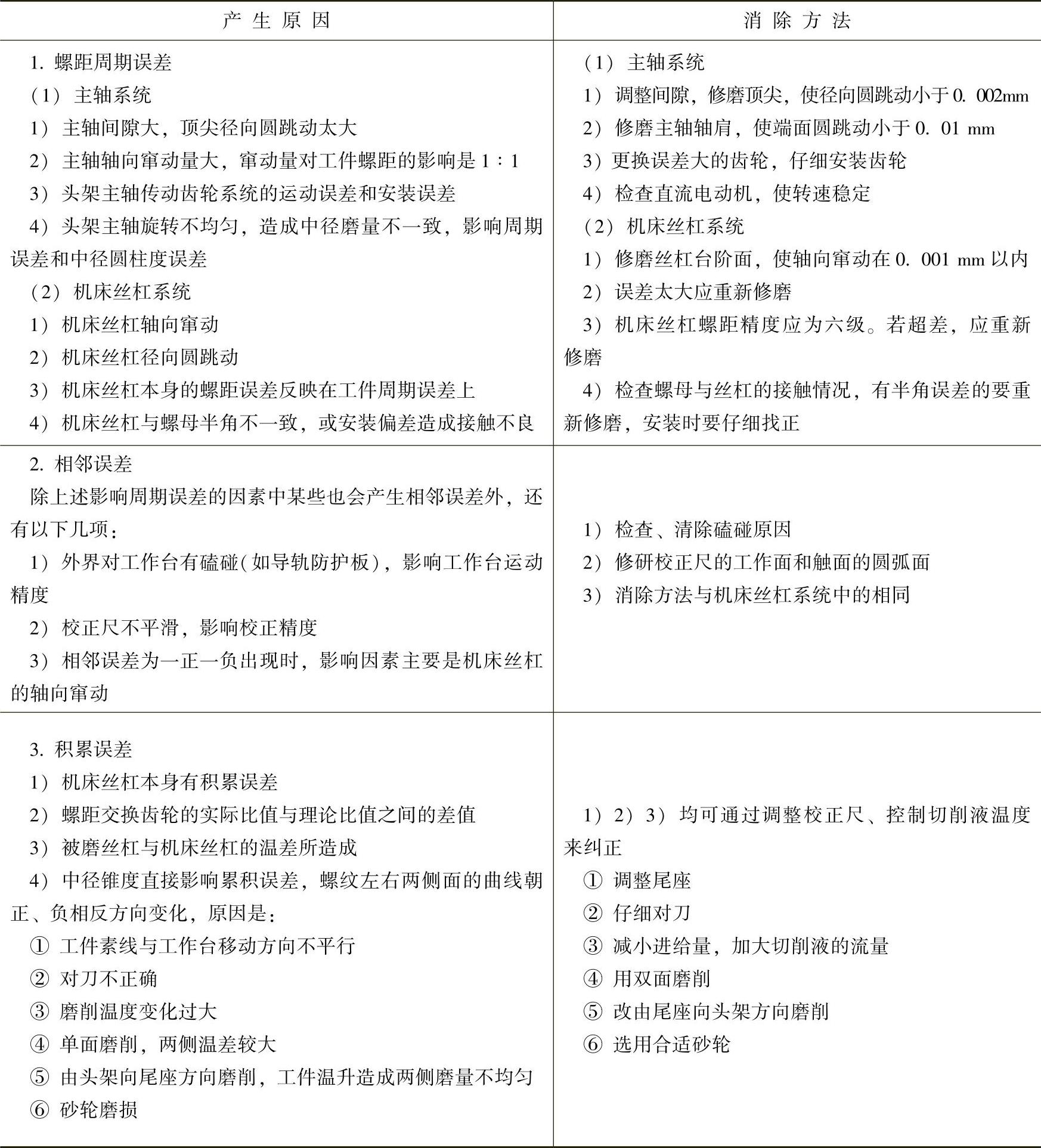

(4)误差分析 影响蜗杆齿距精度的是主轴的径向圆跳动、螺纹磨床的交换齿轮系统及螺纹磨床丝杠的误差等,磨削力和磨削热也影响加工精度。由于蜗杆的齿距含有π这个无理数,故存在着理论齿距误差。这些误差可通过调整校正尺校正。在磨床螺纹传动链中,主动齿轮的影响较大,因此应注意齿轮工作面的质量。

螺纹误差产生原因及消除方法见表15-7。

表15-7 螺纹误差产生原因及消除方法

有关磨工技能认证考试辅导教程的文章

为此可采取以下措施:1)选择导热性好或能承受较高磨削温度的砂轮,降低磨削对磨削液的依赖程度。新型磨料磨具的发展已为此提供了可能性,如具有良好导热性的CBN砂轮可采用干磨削加工方式。2)减少同时磨削的磨粒数量及砂轮与工件的接触面积,以降低磨削热的产生,如点式磨削方式。5)采用除施加磨削液外的新型冷却方式,这样既可减少因使用磨削液所带来的环境问题,又可达到散热目的,如采用强冷风磨削方式。......

2023-06-25

图19-12所示为三拐曲轴,主轴颈尺寸为 ,表面粗糙度值为Ra0.8μm。图19-12 三拐曲轴磨削工艺分析见表19-2。扳动MQ8240型曲轴磨床的磨削曲轴起动手柄,将选择开关旋至“曲轴”位置上,则砂轮架在磨削位置时,工作台只能纵向手动,而不能液压传动,起安全联锁的作用。3)各曲柄颈换挡磨削,换挡时注意操作的安全,防止工件与砂轮碰撞。曲轴各轴颈的圆度公差应控制在0.01mm以内。......

2023-06-28

但由于后面部分磨粒的磨光作用,工件上残留面积大大减少,表面粗糙度较小。纵磨法是常见的一种磨削方法,可以磨削很长的表面,磨削质量好。图8-1纵磨法图8-2横磨法3.深磨法这种磨削法的特点是全部磨削余量在一次纵走刀中磨去。工件放在磨削砂轮和导轮之间,下方有一托板。磨削后平面的表面粗糙度的Ra值在0.2~0.8μm,尺寸可达IT5~IT6,对基面的平行度可达0.005~0.01mm/500mm。......

2023-07-01

常见有以下几种磨削方法。采用15°/ 20°磨削法磨削齿轮,齿面上是网状纹,它对齿面润滑有利;采用0°磨削法可对被磨齿轮的齿形进行修正及磨削鼓形齿。图16-2 双片蝶形砂轮磨齿方法a)15°/20°磨削法 b)0°磨削法2)采用钢带基圆盘展成和分度盘分度,磨削齿轮精度高。2)磨头往复运动有冲击,影响加工质量,磨削齿轮精度较前一种磨削方法低。2)展成运动和分度运动是连续的,因此生产率很高。......

2023-06-28

砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径减小到一定数值时,砂轮的圆周速度也相应降低,砂轮的磨削性能明显变差,此时应更换砂轮或提高砂轮转速。外圈磨削的背吃刀量较小,一般取0.005~0.05mm,精磨时取较大值。......

2023-06-28

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态。驱动是由CPU产生脉冲对“轴”工艺对象操作先进控制的。进行参数组态前,需要添加工艺对象。添加完成后,可以在项目树中看到添加好的工艺对象,双击“组态”项进行参数组态,如图9-29所示。工艺对象报故障,在故障被确认以后,轴可以恢复在工作范围内的运动。图9-35 调试控制面板“命令”项可选择如何驱动电动机,包括点动控制、位置控制、寻找参考点等。......

2023-06-15

以提高效率为目的的先进磨削方法常见的有高速磨削、强力磨削、超精密磨削、镜面磨削以及砂带磨削。与砂轮磨削类似,砂带磨削时,其磨粒对工件既有切削作用,又有刻划和滑擦作用。因此,砂带磨削材料切除率高,磨削表面质量也好。目前,在工业发达国家,砂带磨削量已占磨削加工量的一半左右。图8-13砂带磨削图8-14砂带组成......

2023-07-01

相关推荐