2)通过划线发现或检查出不合格的毛坯。划线时应均匀使用,避免造成平台表面局部磨损。在铸件、锻件的表面上划线时,常用尖部焊有硬质合金的划针。划规 划规是用来划圆和圆弧、等分线段或量取尺寸的工具,常用中碳钢或工具钢制成,也可以在划规两脚焊上硬质合金。图9-8 划圆方法样冲 样冲,如图9-11所示,是划线时打冲眼或钻孔时打中心孔的工具。......

2023-06-28

1.图样和技术要求分析

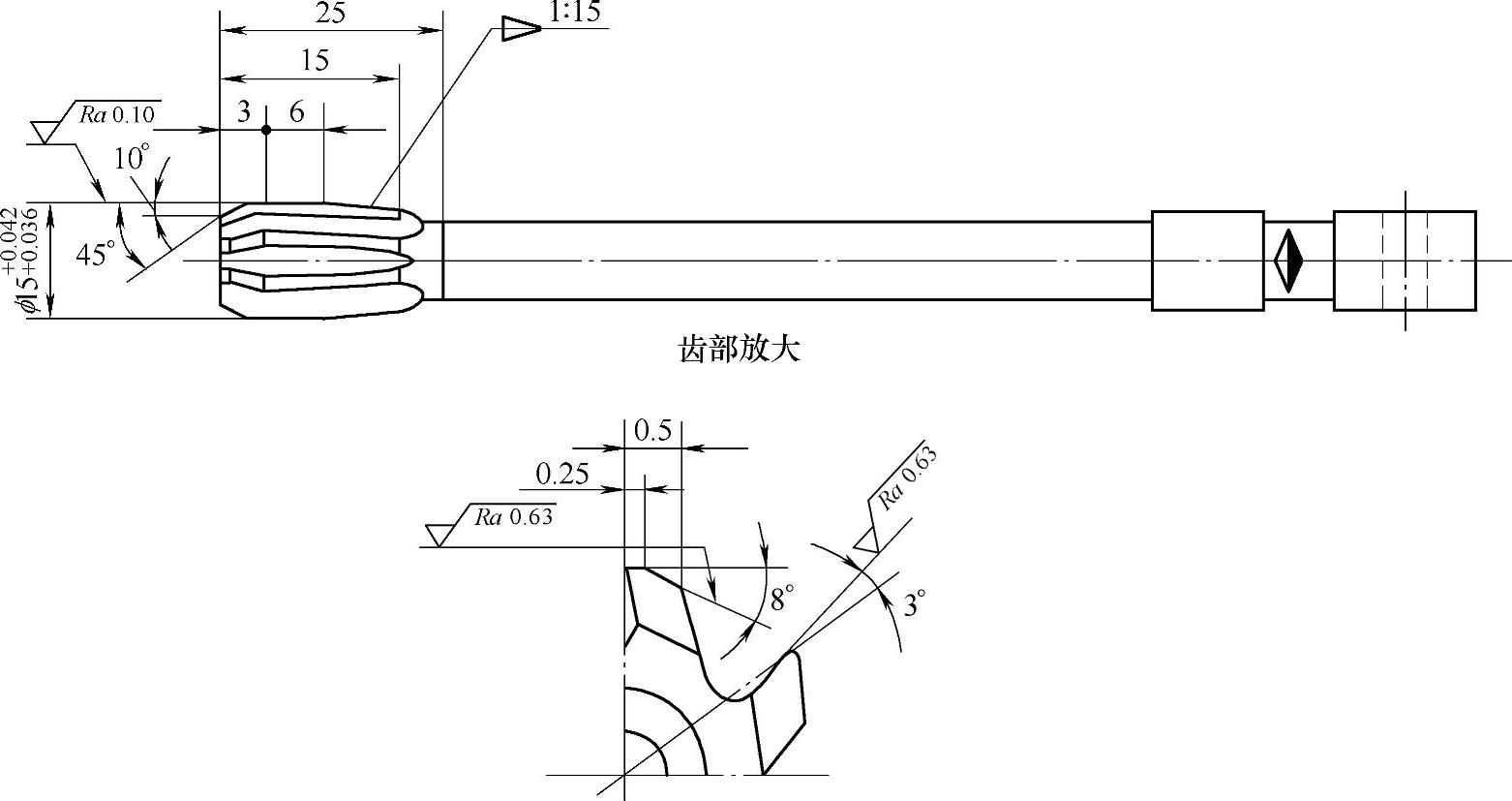

图14-9所示为一机用铰刀,铰刀工作部分材料为W18Cr4V2,工作部分淬火硬度为60~63HRC,直径为ϕ15+0.024

+0.036 mm,切削锥角2κr=20°,刀齿前角γo=3°,切削齿后角αo=10°,标准齿后角α′o=8°,圆弧刃带宽f=0.25mm,齿数z=6,刀齿表面粗糙度值为Ra0.63μm,工作部分和柄部径向圆跳动公差为0.03mm。

根据工件材料和加工要求,进行如下选择和分析。

图14-9 铰刀

(1)砂轮的选择 所选砂轮的特性为:磨料WA,粒度F46~F80,硬度K,组织号5,结合剂V。刃磨前刀面时用碟形砂轮,将砂轮修成内锥面;刃磨后刀面时用碗形或杯形砂轮,端面修成内凹形,如图14-8所示,修整砂轮用金刚石笔。

(2)装夹方法 将铰刀装夹在前、后顶尖间,装夹前检查中心孔,顶尖的预紧力大小要适当。

(3)磨削方法 先刃磨前刀面,再磨校准部分的外圆、倒锥及切削部分锥面,最后刃磨后刀面。

1)磨前刀面。

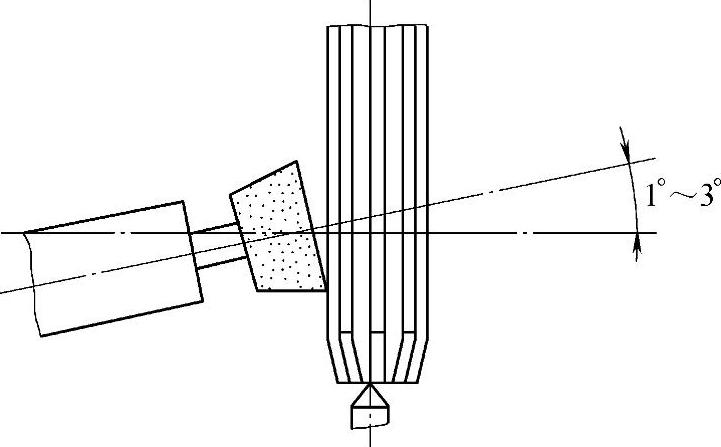

①装夹后,将磨头转过,使砂轮在齿槽间刃磨时只单边接触。

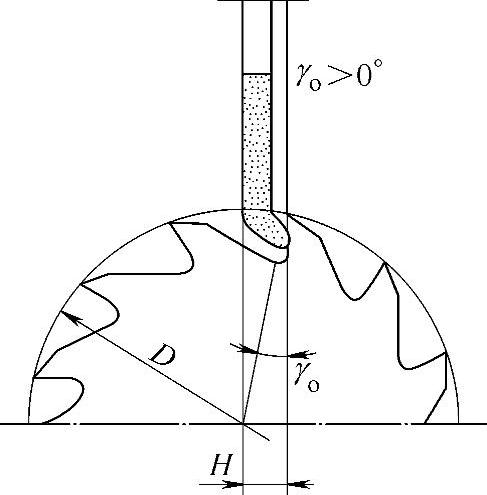

图14-10 砂轮端面 偏移量的计算

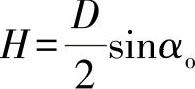

②调整铰刀与砂轮的相对位置,将砂轮引进齿槽内,由于前角γo=3°,故砂轮端面相对铰刀中心要偏移一个距离H,如图14-10所示。H值的计算式为

式中 H——砂轮端面对铰刀中心的偏移量(mm);

D——铰刀直径(mm);

γo——铰刀前角(°)。

据此式计算出砂轮端面偏移量H=0.39mm。

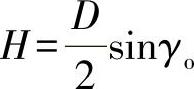

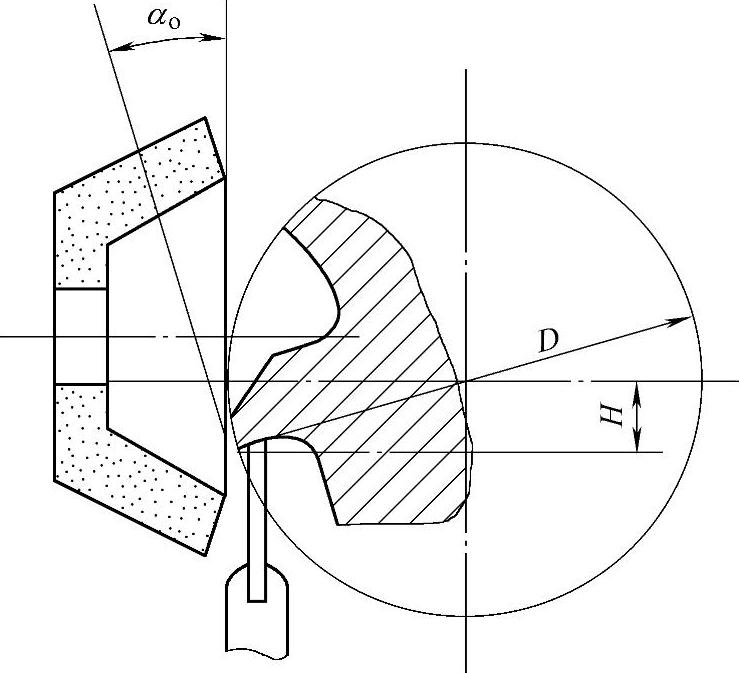

③刃磨方法。右手扶住铰刀,把刀齿前刀面靠在砂轮端面上,左手转动手轮,使工作台作纵向运动,起动砂轮,用手给铰刀一个横向作用力,使砂轮刃磨前刀面。磨完一齿再磨一齿,直至磨完全部刀齿为止,如图14-11所示。

2)磨校准部分外圆、倒锥和切削锥(这些部位均在外圆磨床上磨削,此处从略)。

3)磨后刀面。

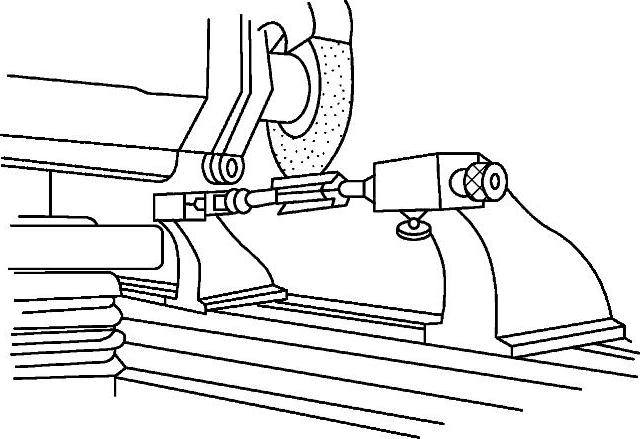

①更换和修整砂轮,并调整砂轮架位置。将砂轮在水平面内逆时针方向转,使砂轮只

有一边和刀齿接触,如图14-12所示。

图14-11 铰刀前刀面的刃磨

图14-12 刃磨铰刀后刀面时砂轮架的位置调整

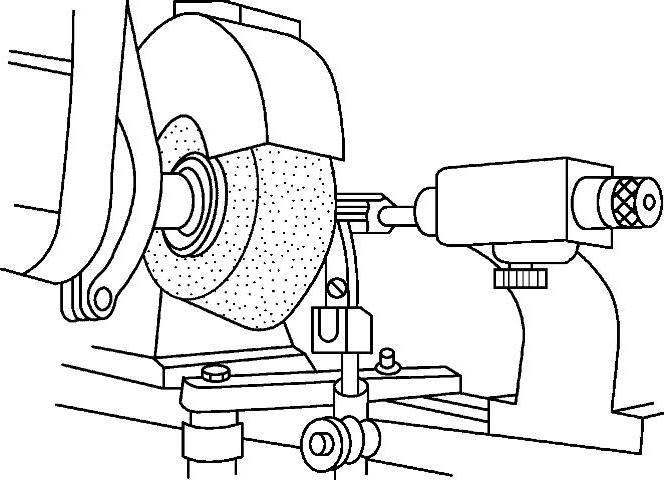

②安装齿托架,调整齿托片。用直齿齿托片支承在刀齿的前刀面上,利用中心规调整齿托片的高度,使被磨切削刃比刀具中心低一个H值,如图14-13所示。H值的计算公式为

式中 H——齿托片比铰刀中心下降值(mm);

D——铰刀直径(mm);

αo——铰刀后角(°)。

据此式,本例齿托片铰刀中心下降值H=1.043mm(校准齿部位)。

图14-13 齿托片的安装位置

③刃磨方法。先刃磨校准齿后角,再刃磨切削齿后角。刃磨校准齿后角时,右手扶住铰刀,使刀齿的前刀面紧贴齿托片的顶部,左手转动横向进给手轮,使砂轮逐渐接近刀齿后刀面,接触后停止横向进给。左手换握到工作台纵向进给手轮上,转动手轮,使工作台作纵向进给。一齿磨好后,铰刀向顺时针方向转动,使齿托片支承到第二个齿的前刀面上,移动工作台刃磨第二个齿的后刀面,逐齿刃磨。磨完一圈后砂轮作一次横向进给,再逐齿磨削,直至符合要求,如图14-14所示。

图14-14 铰刀后刀面的刃磨

刃磨校准齿后刀面时,应保证刀齿上圆弧刃带宽f=0.25mm。

校准齿磨好后,将工作台顺时针方向转过一个κr角,即10°,并调整齿托片比刀具中心低H=(15mm/ 2)×sin10°=1.302mm,然后用同样的方法磨削切削部分的后刀面。

(4)检查方法 刃磨铰刀的前、后刀面是为了形成前角和后角。铰刀前角和后角的检查方法分述如下。

1)铰刀前角的检查。前角可用多刃角尺检测(图14-15a)或用高度游标卡尺测量(图14-15b),再由计算得出角度值。

图14-15 铰刀前角的测量

a)用多刃角尺检测 b)用高度游标卡尺测量

1—测块 2—量尺 3—游标 4—半圆尺 5—靠尺

多刃角尺类似游标万能角度尺,把测块1和靠尺5放在铰刀相邻的两齿上,测块与铰刀的轴线垂直,转动扇形刻度游标3,使量尺2的测量面与刀齿的前刀面全部接触,即可从刻度游标上读出铰刀前角的度数。

用高度游标卡尺测量铰刀的前角是将卡尺的弯头测量面与刀齿的前刀面吻合,然后测出高度A和B的尺寸,再按下式计算前角γo

sinγo=2(A-B)/D式中 A——铰刀中心距平板高度(mm);

B——刀齿前刀面距平板高度(mm);

D——铰刀直径(mm);

γo——铰刀前角。

2)铰刀后角的检查。后角也可用多刃角尺或高度游标卡尺检查测量(图14-16)。

用多刃角尺测量铰刀后角与测量前角的方法基本相同,只是测块1的工作面需和后刀面呈吻合状态,再从扇形刻度游标上读出后角的度数,如图14-16a所示。

用高度游标卡尺测量铰刀后角如图14-16b所示。当测得高度A和C时,即可按下式计算

sinαo=2(C-A)/D式中 A——铰刀中心距平板高度(mm);

C——刀齿刃部距平板高度(mm);

图14-16 铰刀后角的测量

a)用多刃角尺检测 b)用高度游标卡尺测量

1—测块 2—量尺 3—游标 4—半圆尺 5—靠尺

D——铰刀直径(mm);

αo——铰刀后角。

2.操作步骤

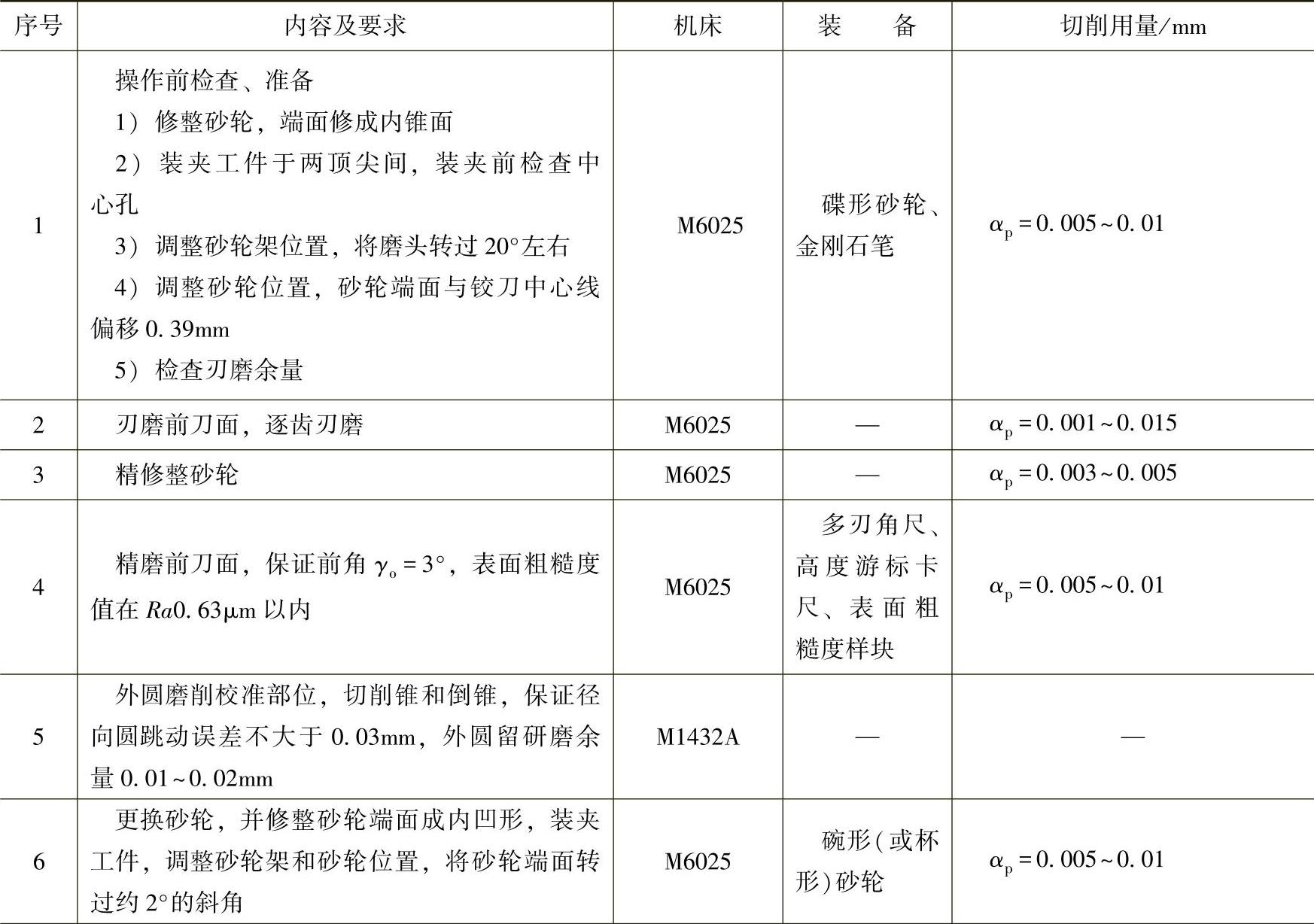

铰刀刃磨工艺见表14-2。

表14-2 铰刀刃磨工艺

(续)

有关磨工技能认证考试辅导教程的文章

2)通过划线发现或检查出不合格的毛坯。划线时应均匀使用,避免造成平台表面局部磨损。在铸件、锻件的表面上划线时,常用尖部焊有硬质合金的划针。划规 划规是用来划圆和圆弧、等分线段或量取尺寸的工具,常用中碳钢或工具钢制成,也可以在划规两脚焊上硬质合金。图9-8 划圆方法样冲 样冲,如图9-11所示,是划线时打冲眼或钻孔时打中心孔的工具。......

2023-06-28

拆卸旋飞的有三种原因:换掉磨损的旋飞、维修花鼓和更换辐条。如果工具不正确,很可能损坏旋飞,所以找到正确的工具非常重要。在拆卸旋飞之前,先取下后轮。将飞轮拆卸工具卡在飞轮上专用的凹槽或花键处,重新装回螺母或快拆杆,并固定工具防止滑脱。你需要使用很大的力量才能拆卸飞轮。如果飞轮工具滑动,可能损坏操作槽口甚至是工具本身,所以在用力之前,一定要确保工具位置正确并牢牢固定在旋飞上。......

2023-08-30

刃磨刀具的砂轮要选择合适,以使刀具刃磨后具有锋利的切削刃,具有较低的表面粗糙度值,刀面无退火、烧伤等现象。当磨削面积大、余量多时,宜采用粗粒度;若磨削余量小、刀具尺寸小、表面粗糙度值要求小时,则采用细粒度。目前,碗形或杯形砂轮的直径较小,砂轮的圆周速度低,磨粒易变钝,刀具表面粗糙度值较大。......

2023-06-28

模具结构图:如图11-23d所示。2)根据制件结构分析,本模具采用正装机构,凸模通过固定板装在上模上。凹模固定在下模上,该制件尺寸较小,对应的凸模尺寸也较小,因此模具在实际生产过程中,卸料板对凸模有一定的导向作用,这要求卸料板的运动精度很高,所以采用卸料板与模座一起导向的滚珠导柱导套组合而成。3)模具整个加工过程共有个工位,工作工位有12个,空工位有1个。......

2023-06-26

执行BHATCH命令可采用以下三种方式:● 绘图工具栏 或 。启动BHATCH命令后,弹出对话框,单击右下角处的 ,可展开该对话框的高级选项,如图2-37所示。1)下拉列表框:通过该框的下拉菜单,用户可确定要填充的图案所属的类型,共有三类:即预定义、用户定义以及自定义。使用此选项,可很容易地做到以适合于布局的比例显示填充图案。控制填充图案生成的起始位置。选取完毕,按Enter键返回边界图案填充对话框。......

2023-06-21

完全引用是指全句、全段甚至全部地把某人所说的原话或所写的原文,完整地一字不误地记录或抄写下来,放在自己文中的引用。完全引用的内容完整且具独立性,后引号应放在句末点号之后。“恩爱,恩爱,有恩才有爱”,③李安说,“拍电影不能像婚姻,婚姻必须专一”。误用的如:在去年9 月众议院选举中,安倍曾表态:“要建设一个强大日本,就是要不惜一切维护领土、必须打破战后体制,完成修宪”。......

2023-11-22

采用Cadence Virtuoso Layout Editor直接调用Mentor Calibre工具需要进行文件设置,在用户的根目录下,找到.cdsinit文件,在文件的结尾处添加以下语句即可,其中calibre.skl为calibre提供的skill语言文件。在打开存在的版图视图文件或者新建版图视图文件后,在Virtuoso Layout Editor的工具菜单栏上增加了一个名为“Calibre”的新菜单,如图4.1所示。图4.1 新增的Calibre菜单示意图表4.1 Calibre菜单及子菜单功能介绍图4.2~图4.4分别为运行Calibre DRC、LVS和PEX后出现的主界面。......

2023-06-26

启动AutoCAD 2014“初始设置工作空间”工作界面的各项内容。训练2:AutoCAD 2014基本设置。①设置线宽随图层,显示线宽默认为1.2 mm,调整显示比例为最大,按实际线宽显示。②设置右键单击“命令模式”为“确认”。③设置图形文件在AutoCAD 2006以上版本中可以打开。设置绘图单位:图形单位选用默认,长度单位为十进制,长度精度小数点后的位数保留1位;角度单位为度/分/秒,角度精度为0°00′00″。将已设置为A2图幅进行视图缩放。......

2023-06-20

相关推荐