⑥掌握在平面磨床上磨削垂直面的加工方法。其操作注意事项如下:图4.4平面磨床①启动磨床前,应检查各部件是否正常。平行面的磨削平面磨床的操作步骤及质量检测见表4.5。图4.5磨削平行面表4.6平行面的磨削步骤及质量检测磨削平行面时,应注意以下事项:①装夹工件时,工件定位面应清洗干净,磁性台面应保持清洁。......

2023-06-27

磨削平行面需要达到的主要技术要求是:平面本身的平面度、表面粗糙度和两平面间的平行度。

磨削时,应选择大而且较平整的面作定位基准。当定位表面为粗基准时,应用锉刀、砂纸清除工件表面的飞边和热处理氧化层。粗磨时,要注意使工件两面磨去的余量均匀。精磨时可在垂直进给停止后作几次光磨,以减小工件表面粗糙度值。为了获得较高的平行度,可将工件多翻几次身,反复磨削,这样可以把工件两个面上残留的误差逐步减小。平行面常用的磨削方法有以下几种。

1.横向磨削法

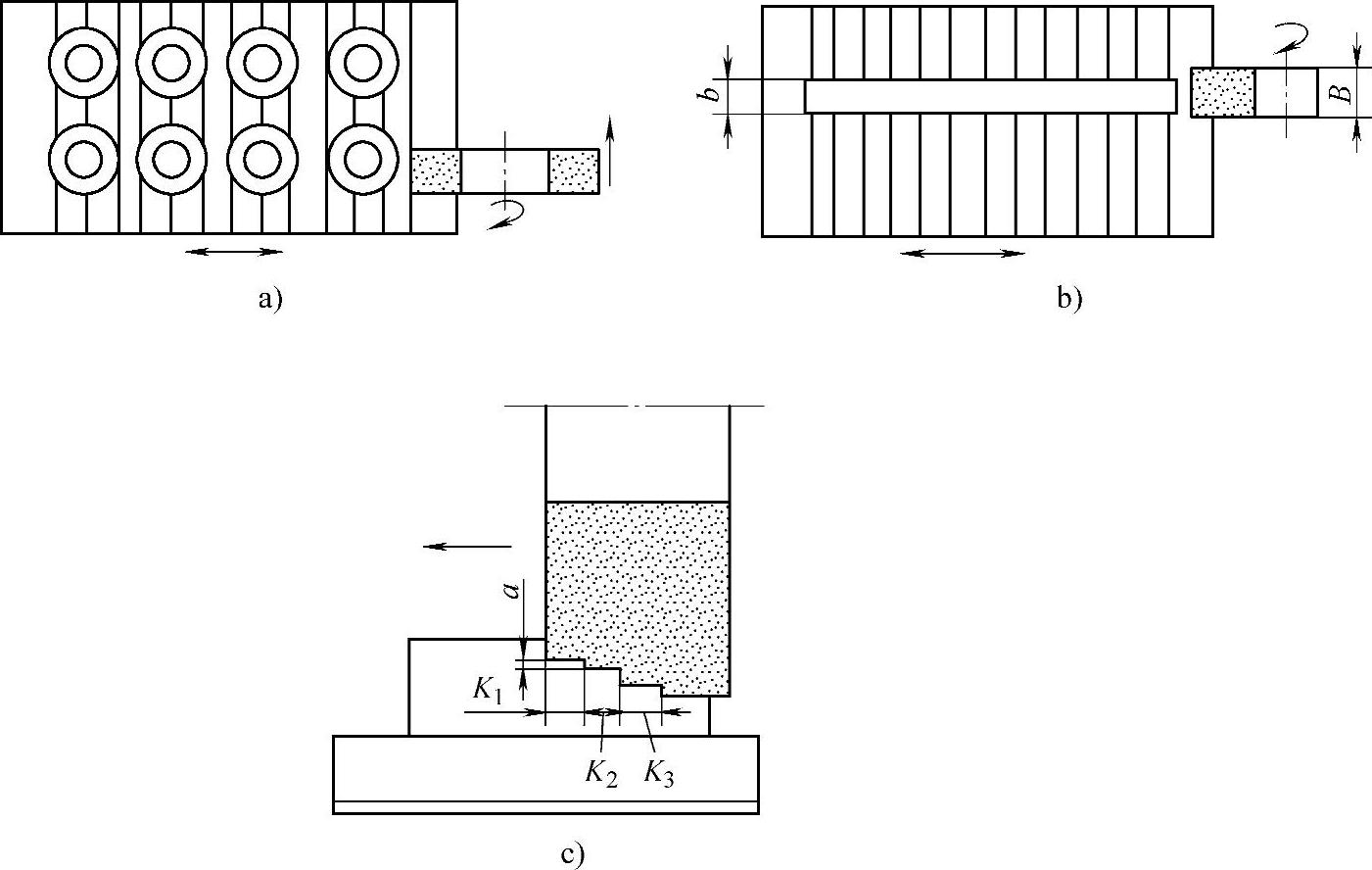

横向磨削法是最常用的一种磨削方法,每当工作台纵向行程终了时,砂轮主轴作一次横向进给,待工件上第一层金属被磨去后,砂轮再作垂直进给,直至切除全部余量为止,如图13-6a所示。这种磨削方法适用于磨削长而宽的平面工件,其特点是磨削发热量较少,排屑和冷却条件较好,因而容易保证工件的平行度和平面度要求,但生产效率较低。

图13-6 平面磨削方法

a)横向磨削法 b)切入磨削法 c)台阶砂轮磨削法

(1)磨削用量的选择 一般粗磨时,纵向进给量f=(0.1~0.48)B/双行程(B为砂轮宽度),背吃刀量(垂直进给量)ap=0.015~0.05mm。精磨时,f=(0.05~0.1)B/双行程,ap=0.005~0.01mm。

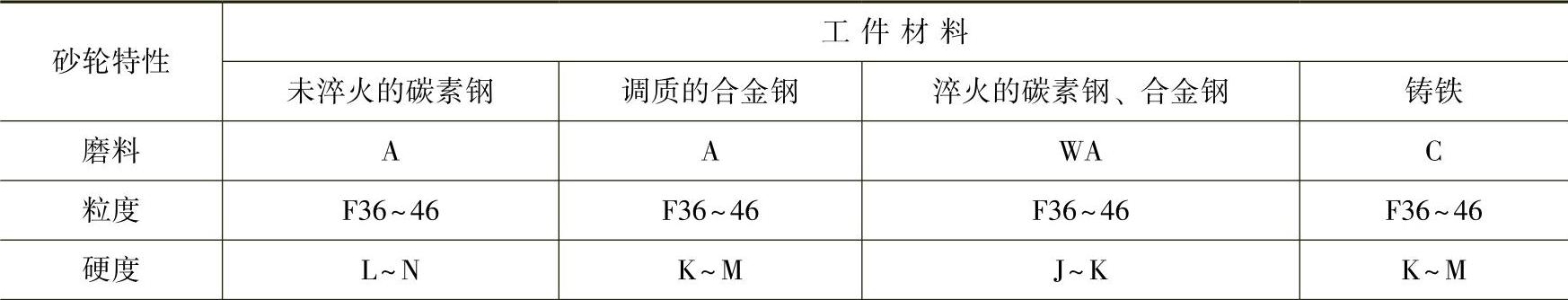

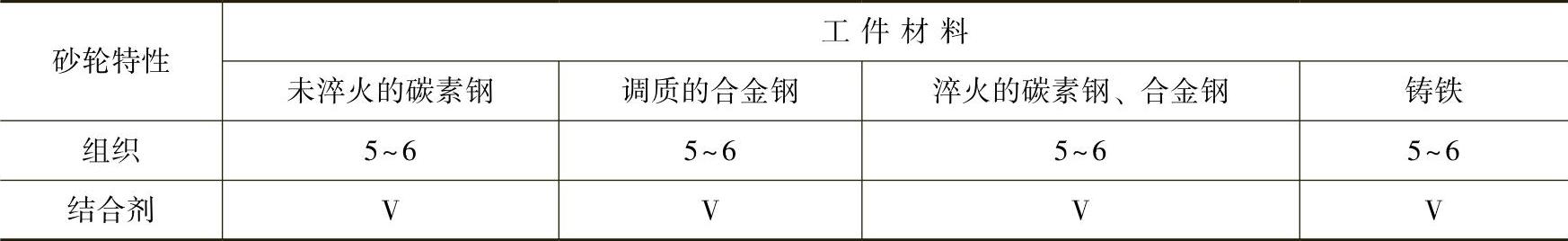

(2)砂轮的选择 常用平形的陶瓷砂轮。由于平面磨削时砂轮与工件的接触面积较外圆磨削大,所以砂轮的硬度应比外圆磨削时软些,粒度应比外圆磨削时粗些。平面磨削砂轮的选择可参见表13-1。

表13-1 平面磨削砂轮的选择

(续)

2.切入磨削法

当工件的磨削宽度b小于砂轮宽度B时,可采用切入磨削法,如图13-6b所示。磨削时,砂轮不作横向进给,故机动时间缩短。在磨削将结束时,作适当横向移动,可减小工件的表面粗糙度值。

3.台阶砂轮磨削法

台阶砂轮磨削法是一种磨削效果较好的磨削方法。这种方法是根据工件的磨削情况,将砂轮修整成台阶对工件进行磨削。粗磨时,采用台阶砂轮可提高垂直进给量;精磨时采用台阶砂轮,可改善砂轮的受力情况,对减小工件表面粗糙度值和平行度误差是有利的。如图13-6c所示,一般台阶a=0.05mm,K1+K2+K3=0.5B。运用台阶砂轮磨削法时,机床必须具有较高的刚度。

有关磨工技能认证考试辅导教程的文章

⑥掌握在平面磨床上磨削垂直面的加工方法。其操作注意事项如下:图4.4平面磨床①启动磨床前,应检查各部件是否正常。平行面的磨削平面磨床的操作步骤及质量检测见表4.5。图4.5磨削平行面表4.6平行面的磨削步骤及质量检测磨削平行面时,应注意以下事项:①装夹工件时,工件定位面应清洗干净,磁性台面应保持清洁。......

2023-06-27

平面磨削应采用硬度低、粒度粗、组织疏松的砂轮。图13-29 垫板2.操作步骤在M7132B磨床上进行磨削操作。②检查磨削余量。7)翻身装夹,装夹前清除飞边。保证厚度尺寸为mm,平行度误差不大于0.005mm,表面粗糙度值在Ra0.8μm以内。......

2023-06-28

图1-15 数控磨床的应用范围2.分类及磨削方法根据数控磨床的用途及磨削时采用的工艺方法,可将数控磨床分为以下几种:数控外圆磨床使用砂轮的外圆周面来磨削工件的外回转面,主要包括数控万能外圆磨床、数控无心外圆磨床和数控成形外圆磨床等。图1-20 无心外圆磨削方法数控内圆磨床数控内圆磨床用于工件内回转面的磨削,主要包括数控无心内圆磨床和数控成形内圆磨床等。数控平面磨床数控平面磨床用于高精度平面磨削和淬火件的平面磨削等。......

2023-06-23

内圆磨削可以在内圆磨床或万能外圆磨床上进行。磨削对象主要是各种圆柱孔、圆锥孔、圆柱孔或圆锥孔端面以及成形内表面。根据内圆磨削的特点,砂轮具有良好的自锐性,才能减小磨削力,减少工件发热,降低磨削区域的温度。四爪卡盘的装夹,主要用于装夹尺寸较大的工件,或外形为正方形、矩形和其他形状不规则的工件。内圆磨削要调整工作台行程。......

2023-06-29

立轴的平面磨床均属这种形式,如图13-1c和图13-1d所示。端面磨削的特点 在立轴平面磨床上,用筒形砂轮端面磨削时,机床的功率较大,砂轮主轴主要承受轴向力,因此弯曲变形小,刚性好,可选用较大的磨削用量。2)磨削时供应充足的切削液。3)采用镶块砂轮磨削。......

2023-06-28

磨削加工是利用砂轮高速旋转而对工件进行加工的方法。磨削加工具有以下特点:1)磨削加工是由数目众多的磨粒一点一点地切削工件表面,每个磨粒切下的切屑厚度很薄。此外,磨削热会使工件产生膨胀变形,影响加工精度,故磨削过程往往需要大量的磨削液进行冷却和润滑,但是磨削液对人体和环境影响很大。......

2023-06-25

图14-22 修整角度砂轮的工具l-量块组 2一正弦规3-滑块 4-底座1.成形砂轮磨削法成形砂轮磨削法是将砂轮修整成与工件成形面完全吻合的反形面,然后用此砂轮切入磨削,以获得所需要的形状,如图14-25a所示。2.工件作轨迹运动的磨削法工件作轨迹运动的磨削法是指将工件安装在专用夹具上,使工件作回转等轨迹运动,以获得所需成形面的磨削方法,如图14-25b所示。正弦分度盘上的刻度和角度游标控制精度为3′。......

2023-06-28

机床床身导轨的磨削在工厂中很常见,图17-20所示为常见的床身结构。在机床制造和维修中,常使用导轨磨床磨削机床床身的导轨面。采用导轨端面磨削法。图17-23 多片砂轮专用导轨磨床图17-24 磨床床身图17-25 垫块支承的分布2)调整另三个垫铁,作辅助支承,使其与工件有良好接触,但不能使工件位置移动。导轨的直线度误差可用水平仪或光学平直仪检验。......

2023-06-28

相关推荐