磨削加工是利用砂轮高速旋转而对工件进行加工的方法。磨削加工具有以下特点:1)磨削加工是由数目众多的磨粒一点一点地切削工件表面,每个磨粒切下的切屑厚度很薄。此外,磨削热会使工件产生膨胀变形,影响加工精度,故磨削过程往往需要大量的磨削液进行冷却和润滑,但是磨削液对人体和环境影响很大。......

2023-06-25

1.平面磨削的形式

(1)周边磨削 周边磨削又称圆周磨削,是用砂轮的圆周面进行磨削。卧轴平面磨床均属这种形式,如图13-1a和图13-1b所示。在刀具磨床上磨削小平面或沟槽底平面,也是周边磨削。

(2)端面磨削 用砂轮的端面进行磨削。立轴的平面磨床均属这种形式,如图13-1c和图13-1d所示。在磨削台阶轴或台阶孔端面时,采用的也是端面磨削,在刀具磨床上磨削槽侧,也是端面磨削。大尺寸圆盘的端面,也可在万能外圆磨床上用转动头架的方法进行端面磨削。

(3)周边-端面磨削 同时用砂轮的圆周面和端面进行磨削,如图13-1e所示。磨削台阶面时,若台阶不深,可在卧轴矩台平面磨床上用砂轮进行周边-端面磨削。小尺寸的台阶面或沟槽,其底面和侧面,也可在刀具磨床上进行周边-端面磨削。

2.平面磨削的特点

平面磨削的形式不同,其特点也各不相同。

(1)周边磨削的特点 用砂轮的圆周面磨削平面时,砂轮与工件的接触面积较小,磨削时的冷却和排屑条件较好,产生的磨削力和磨削热也较小,因此能减少工件受热所产生的变形,有利于提高工件的磨削精度。适用于精磨各种工件的平面,平面度误差能控制在0.01~0.02mm/1000mm,表面粗糙度值可达Ra0.8~0.2μm。但由于磨削时要用间断的横向进给来完成整个工件表面的磨削,故生产效率较低。

(2)端面磨削的特点 在立轴平面磨床上,用筒形砂轮端面磨削时,机床的功率较大,砂轮主轴主要承受轴向力,因此弯曲变形小,刚性好,可选用较大的磨削用量。由于砂轮与工件接触面积大,同时参与磨削的磨粒多,故生产效率较高。但磨削过程中发热量较大,切削液不易直接浇注到磨削区,排屑较困难,因此工件容易产生热变形和烧伤。只适用于磨削精度不高且形状简单的工件。

为了改善端面磨削加工的质量,通常可采用以下措施:

1)选用粒度较大、硬度较低的树脂结合剂砂轮。

2)磨削时供应充足的切削液。

3)采用镶块砂轮磨削。镶块砂轮如图13-2所示,它由几块扇形砂瓦组成,用螺钉、楔块等固定在金属法兰盘上。磨削时砂轮与工件接触面积减小,改善了排屑与冷却条件,砂轮不易堵塞,且可更换砂瓦,砂轮使用寿命长。但是镶块砂轮是间断磨削,磨削时易产生振动,故加工的表面粗糙度值较大。

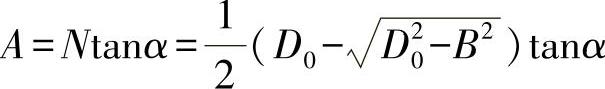

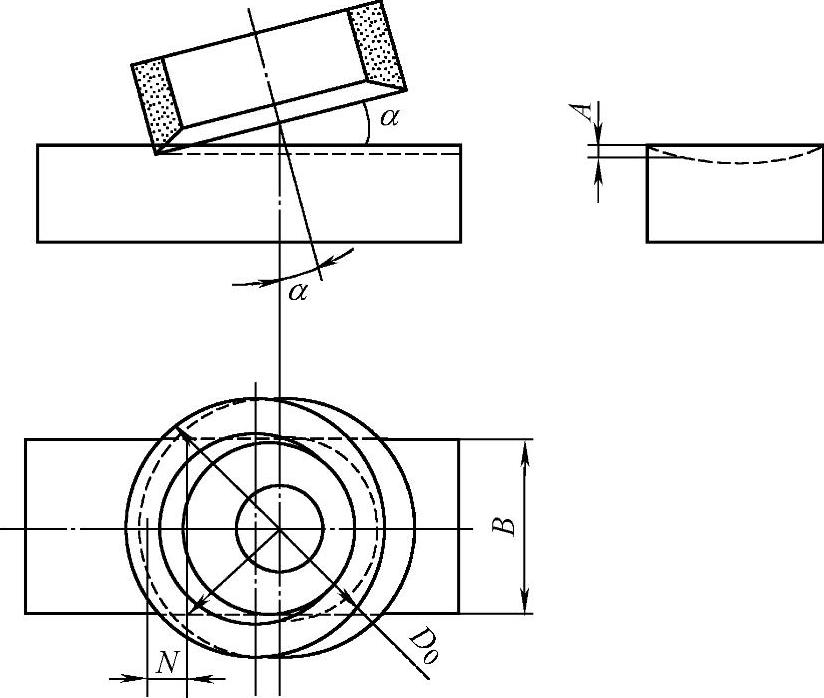

4)将砂轮端面修成内锥形或者使磨头倾斜一微小的角度α,以减小砂轮与工件接触面积,改善散热条件,如图13-3所示。但磨头倾斜后磨出的平面略呈凹形,其凹值A可按下式计算

式中 N——砂轮与工件在x-x方向接触长度(mm);

B——磨削表面宽度(mm);

D0——砂轮直径(mm);

α——磨头倾斜角度(°);

A——中凹值(mm)。

从上式可以看出,磨头偏斜角α和磨削表面宽度B增大时,中凹值可能增加;砂轮直径增大时,中凹值减小。

图13-2 镶块砂轮

1—镶块 2—螺钉 3—平衡块 4—砂瓦 5—法兰盘

图13-3 磨头偏斜对加工精度的影响

由此可知,磨头偏斜对磨削平面的平面度误差影响很大,所以精磨时必须使磨头轴线与工作台面相互垂直,以保证加工平面的平面度要求。粗磨时,磨头的偏斜角一般不要超过30′。

(3)周边-端面磨削的特点 周边-端面磨削最终须使轮的圆周面与端面同时与工件表面接触,磨削条件较差,产生的磨削热较大,所以磨削用量不宜过大。在卧轴矩台平面磨床上磨台阶面时,通常先用周边磨削法磨削出水平面。在接近台阶面处调整控制好磨头和工作台行程挡铁,使砂轮不与台阶端碰撞,同时需将砂轮端面修成内凹形,用手摇工作台纵向进给手轮,缓慢均匀地进给磨削。观察端面磨削的火花,控制好进给量。在精磨时,适当增加光磨时间,以保证周边-端面磨削的精度。磨削时注意供应充足的切削液进行冷却。如果工件有一定批量,可选用粒度较大、硬度较软的树脂结合剂砂轮。在刀具磨床上进行周边-端面磨削时,因为多用干磨,所以选用弹性较好的树脂结合剂砂轮或橡胶结合剂砂轮,可避免烧伤工件。

有关磨工技能认证考试辅导教程的文章

磨削加工是利用砂轮高速旋转而对工件进行加工的方法。磨削加工具有以下特点:1)磨削加工是由数目众多的磨粒一点一点地切削工件表面,每个磨粒切下的切屑厚度很薄。此外,磨削热会使工件产生膨胀变形,影响加工精度,故磨削过程往往需要大量的磨削液进行冷却和润滑,但是磨削液对人体和环境影响很大。......

2023-06-25

另外,在管理对象发病期间,协助保健医生和专科医生进行诊治。开展团体健康服务,为各团体单位提供团体检查、预防、保健、医疗等服务,包括针对各团体单位的员工岗前体检、员工团体体检、全员健康知识普及健康讲座等项目,进行健康的综合评估、分析并制订健康管理建议。健康管理服务的主要产品都涉及健康信息。健康管理服务的标准化和系统化是建立在循证医学和循证公共卫生的标准和学术界已经公认的预防和控制指南及规范基础上的。......

2023-12-06

由于链传动的这些特点,它常在两轴的中心距较大而又不宜用带传动或齿轮传动的场合中使用。因此,链传动相当于两多边形轮子间的带传动。但应注意,链的瞬时速度和链传动的瞬时传动比都是变化的。所以,链传动工作时,不可避免地要产生振动冲击和动载荷。磨损是开式链传动的主要失效形式。......

2023-06-26

特殊位置平面又分为投影面垂直面和投影面平行面两种,特殊位置平面的投影特性如下。例3-13如图3-37所示,已知平面的正面投影和侧面投影,求作水平投影。侧垂面的水平投影与正面投影有类似性。表3-5立体上的投影面平行面续表3.一般位置平面的投影特性相对三个投影面都倾斜的平面称为一般位置平面,如图3-38所示,由于它相对三个投影面都倾斜,所以它的三个投影都不反映实形,但具有类似性。......

2023-06-28

图5-12 点磨削中砂轮垂直接触点二分之一的点接触示意图点磨削技术是利用单层CDN薄砂轮和超高线速度砂轮来实现。点磨削技术主要有以下特点:1)点磨削工艺使用长寿命、高硬度的砂轮,砂轮的速度和工件转速可以显著提高。点磨削工艺中通常采用立方氮化硼和金刚石等高硬度砂轮。CBN常用于磨削淬火和不淬火的钢材、铝材、铜材和各种铸铁,而金刚石一般用于磨削硬质合金、玻璃和工业陶瓷等。......

2023-06-25

但由于后面部分磨粒的磨光作用,工件上残留面积大大减少,表面粗糙度较小。纵磨法是常见的一种磨削方法,可以磨削很长的表面,磨削质量好。图8-1纵磨法图8-2横磨法3.深磨法这种磨削法的特点是全部磨削余量在一次纵走刀中磨去。工件放在磨削砂轮和导轮之间,下方有一托板。磨削后平面的表面粗糙度的Ra值在0.2~0.8μm,尺寸可达IT5~IT6,对基面的平行度可达0.005~0.01mm/500mm。......

2023-07-01

⑥掌握在平面磨床上磨削垂直面的加工方法。其操作注意事项如下:图4.4平面磨床①启动磨床前,应检查各部件是否正常。平行面的磨削平面磨床的操作步骤及质量检测见表4.5。图4.5磨削平行面表4.6平行面的磨削步骤及质量检测磨削平行面时,应注意以下事项:①装夹工件时,工件定位面应清洗干净,磁性台面应保持清洁。......

2023-06-27

调用布消火栓命令,可以设置平面消火栓的形式,以及系统接管的方式,并且在平面图中布置消火栓。如图2-115所示为布消火栓命令的操作结果。01 按Ctrl+O组合键,打开配套光盘提供的“第2章/2.4.1布消火栓.dwg”素材文件,结果如图2-116所示。“保护半径”选项:在文本框的下拉列表中可以选定消火栓保护半径值;在执行命令的过程中可以显示保护半径,命令操作结束后在图上不予显示。图2-119 对话框图2-120 修改消火栓参数......

2023-08-22

相关推荐