表7-17杆件分类7.4.1.2关键工艺控制1)焊接工艺评定在桥梁施工前,根据钢材材质、板厚、钢梁结构形式、施工条件以及规范和设计要求,编制钢桁架梁焊接工艺评定方案。为保证制造精度,工厂内制作钢桁架梁专用胎架,对9 榀梁进行匹配制作。钢桁架预拼的主要目的是验证钢桁架分段接口及横、纵向联接杆件的位置情况。......

2023-07-01

1.磨削用量的选择

(1)砂轮圆周速度 外圆磨床的砂轮圆周速度一般为30~35 m/s,砂轮在使用过程中因磨损使直径逐渐减小,砂轮圆周速度也随之下降。

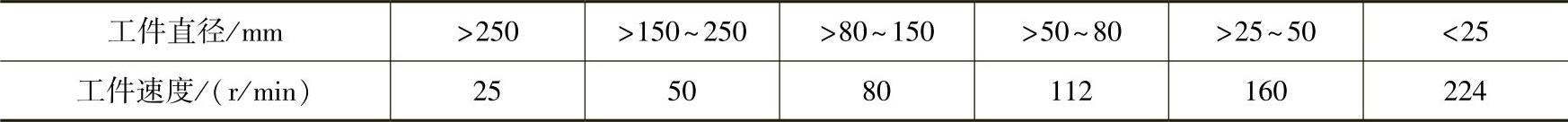

(2)工件圆周速度 以M 1432G型万能外圆磨床为例,工件的转速可按表11-5来选择。

表11-5 工件转速的选择

细长工件磨削时,工件转速应低一些,以减少振动,保证磨削加工的质量。

(3)工件纵向进给量f纵(mm/r)

粗磨时:f纵=(0.5~0.8)B;精磨时:f纵=(0.2~0.3)B(B为砂轮的宽度)。

在实际磨削工作中,工件纵向进给量大小的控制,一般都是通过调节工作台的运动速度来实现的。

(4)背吃刀量ap

粗磨时:ap=0.02~0.05mm;精磨时:ap=0.005~0.01mm。

精磨时,为了提高工件精度,减小表面粗糙度值,在精磨的最后阶段,可在不进给的情况下光磨几次,使磨削火花减小甚至消失。

2.粗、精磨时磨削余量的选择

毛坯经其他工序粗加工、半精加工后留下的要在磨削工序中切除的那一部分余量,称为磨削余量。为了提高生产率,一般可将磨削余量分为粗磨余量和精磨余量两部分。精磨余量一般是全部余量的1/10左右,约为0.05mm。

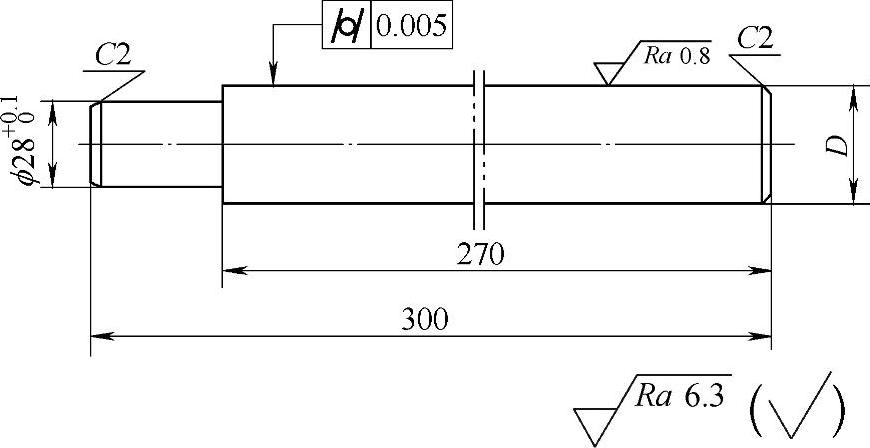

图11-22 光轴磨削实例

3.光轴的磨削方法

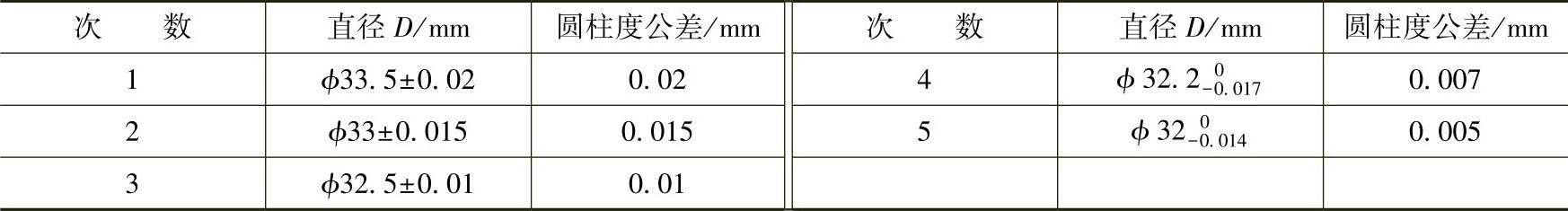

光轴零件图及工序尺寸分别见图11-22和表11-6。其加工步骤如下:

1)测量工件尺寸,计算磨削余量和圆柱度误差值。

2)在光轴一端(有小外圆一端)装上大小适中的夹头。

4)根据工件长度调整头架、尾座距离。

5)调整拨销位置,使拨销能带动工件旋转。

6)调整工作台行程挡铁位置。

7)对刀磨削,找正后符合工件圆柱度公差要求。

8)磨去余量,使尺寸符合图样要求。

表11-6 光轴磨削工序尺寸

有关磨工技能认证考试辅导教程的文章

表7-17杆件分类7.4.1.2关键工艺控制1)焊接工艺评定在桥梁施工前,根据钢材材质、板厚、钢梁结构形式、施工条件以及规范和设计要求,编制钢桁架梁焊接工艺评定方案。为保证制造精度,工厂内制作钢桁架梁专用胎架,对9 榀梁进行匹配制作。钢桁架预拼的主要目的是验证钢桁架分段接口及横、纵向联接杆件的位置情况。......

2023-07-01

对于形状异常复杂、精度有特殊要求并伴随有多种冲压工序的制件,应采取对应的工艺措施予以保证。普通冲裁件外形及型孔尺寸的经济公差等级一般不高于IT11,制件外形公差等级最好低于IT10,而型孔公差等级最好低于IT9。表4-1 冲裁件外形与内孔尺寸公差 注:1.分子为冲件外形公差,分母为冲件内孔公差。在实际生产中,制件的尺寸精度是由产品设计给定的,要保证其全部尺寸精度往往难以达到。......

2023-06-26

图8-1床身导轨简图A—溜板移动导轨;B—尾座移动导轨图8-2影响车床等高性尺寸链相关零件联系简图车床;尺寸链通过以上实例可以看出,产品的装配精度和零件的加工精度有很密切的关系。零件精度是保证装配精度的基础,但装配精度并不完全取决于零件精度。......

2023-06-29

分流阀是将单一液流按固定比例自动分成两个支流的流量控制阀。至今螺纹插装分流集流阀都是不可调的。作为流量控制阀的分流集流阀,它具有与流量阀共有的性能要求与指标,但它最主要的指标是同步精度。表2-47 螺纹插装分流集流阀分类与其元件符号系统的同步精度大于±2.5%时可以考虑采用分流集流阀的同步回路。......

2023-06-22

对于黑色金属材料,精度要求高和表面粗糙度值要求较小、零件需要淬硬时,其后续工序只能用磨削而采用的加工路线。轴类零件的主要加工表面是外圆表面,还有常见的特殊形表面,因此针对各种精度等级和表面粗糙度要求,按经济精度选择加工方法。轴类零件的预加工是指加工的准备工序,即车削外圆之前的工艺,主要有校直、切断、切端面和钻中心孔。②轴类零件加工的定位基准和装夹。现以此轴为例进行机械加工工艺分析。......

2023-06-29

变形监测应能确切地反应工程建筑物的实际变形程度,并以此作为确定变形监测精度和周期的基本要求。某综合勘察院在监测一幢大楼的变形时,根据设计人员提出的允许倾斜度为4‰,求得顶部的允许偏移值为120mm,以其1/20作为观测中误差,即±6mm。......

2023-08-20

剃齿是一种高生产率的精加工方法,因此剃齿前齿轮应具有较高的加工精度,通常剃齿后的精度只能较剃齿前提高一级,但对齿轮公法线变动不能修正。珩齿是对热处理后的齿轮进行光整加工的方法。对于硬齿面的高精度齿轮,磨齿是目前唯一能够采用的工艺。磨齿最大的缺点是生产率低,加工成本较高。......

2023-06-29

过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

相关推荐