砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径减小到一定数值时,砂轮的圆周速度也相应降低,砂轮的磨削性能明显变差,此时应更换砂轮或提高砂轮转速。外圈磨削的背吃刀量较小,一般取0.005~0.05mm,精磨时取较大值。......

2023-06-28

常用的外圆磨削方法有:纵向磨削法、切入磨削法、分段磨削法和深度磨削法四种。磨削时可根据工件形状、尺寸、磨削余量和加工要求选择合适的方法。

1.纵向磨削法

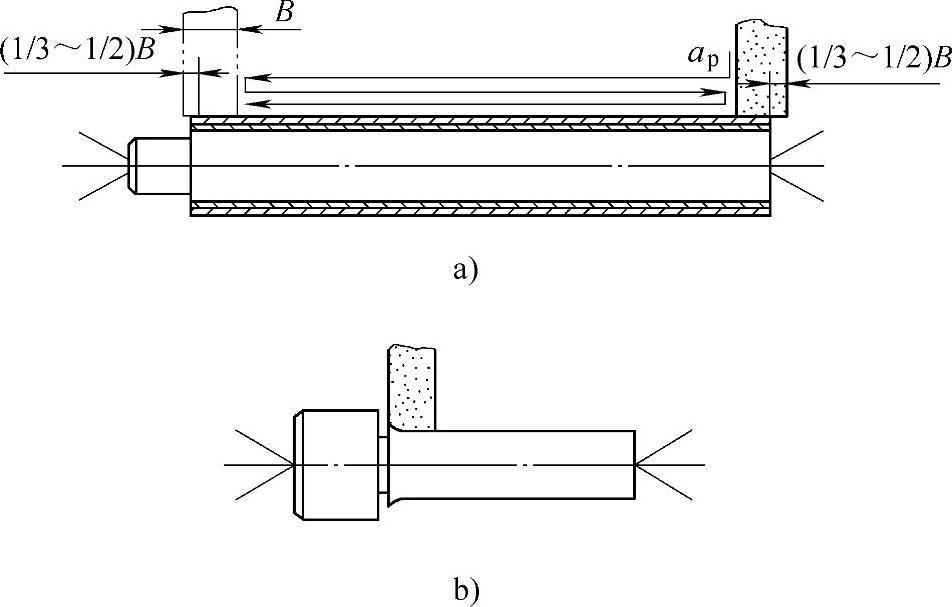

工作台行程终了(双行程或单行程),砂轮作周期性横向进给,每次背吃刀量较小,磨削余量要在多次往复行程中磨去,如图11-8a所示。砂轮超越工件两端的长度一般取(1/3~1/2)B(B为砂轮宽度)。

磨削台肩旁外圆时,要调整好挡铁位置,并控制工作台停留时间防止出现凸缘,如图11-8b所示。

(1)纵向磨削法的特点

1)在砂轮整个宽度上,磨粒的工作情况不同,砂轮的两个尖角磨削量较大,而砂轮宽度上的磨粒则起减小表面粗糙度的作用。纵向磨削法产生的磨削力和磨削热较小。

图11-8 纵向磨削法

2)由于背吃刀量较小,工作台往复时间长,故生产率较低。

(2)纵向磨削法的磨削用量

1)背吃刀量ap:粗磨:ap=0.01~0.04mm;精磨:ap≤0.01mm。

2)纵向进给量f(mm/r)。粗磨: f=(0.4~0.8)B;精磨:f=(0.2~0.4)B(B为砂轮宽度)。

3)工件圆周速度vw。一般取vw=13~20m/min。

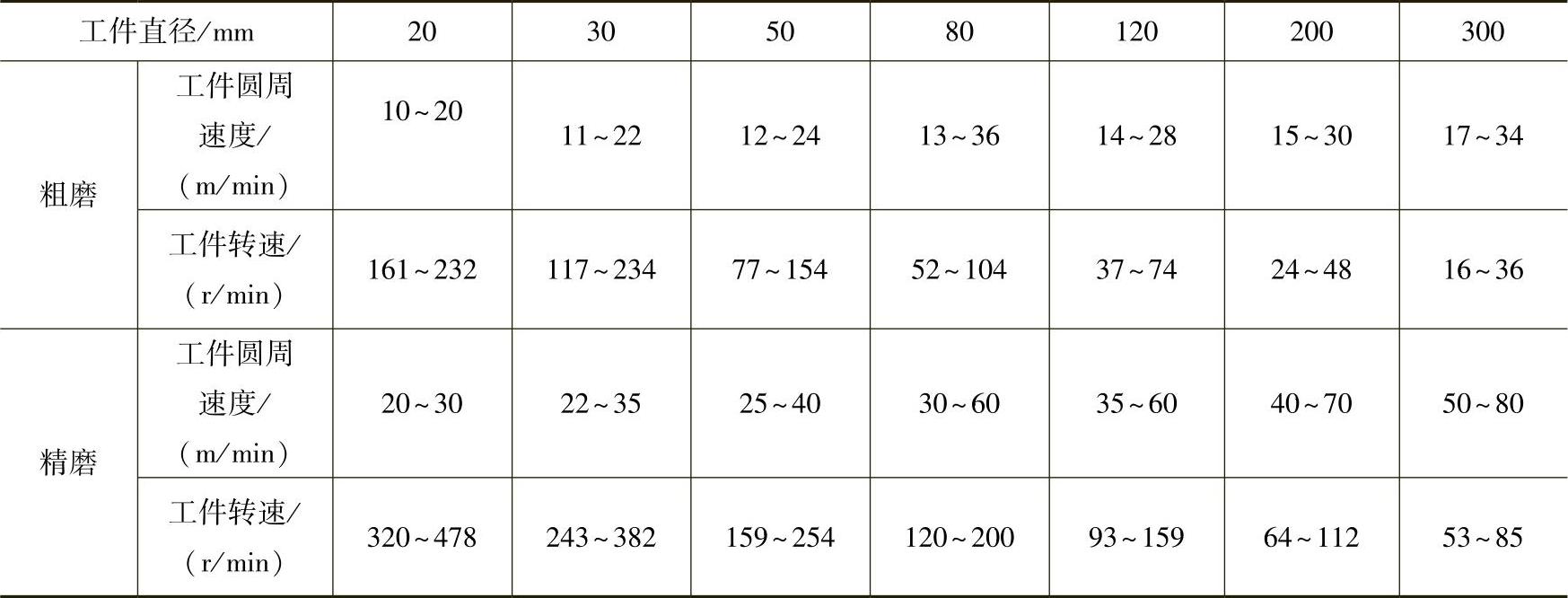

表11-2、表11-3中所列的外圆磨削用量,可供磨削时参考。

表11-2 外圆磨削用量

表11-3 粗磨背吃刀量(单位:mm)

2.切入磨削法

切入磨削法又称横向磨削法,如图11-9所示。当砂轮宽度大于工件长度时,砂轮可连续横向切入磨削,磨去全部加工余量。粗磨时可用较高切入速度,但砂轮压力不宜过高,精磨时切入速度要低。此种磨削法无纵向进给运动。

切入磨削法的特点:

1)整个砂轮宽度上磨粒的工作情况相同,且磨削作用良好,由于可连续作横向进给,故生产率较高。

2)磨削时,会产生较大的磨削力和磨削热,工件易产生变形,严重时会发生烧伤现象。

3)由于无纵向进给运动,砂轮表面的形态(修整痕迹)会复印到工件表面上,影响工件的表面粗糙度值。

4)切入法因受到砂轮宽度限制,只适用于磨削长度较短的外圆表面。

图11-9 切入磨削法

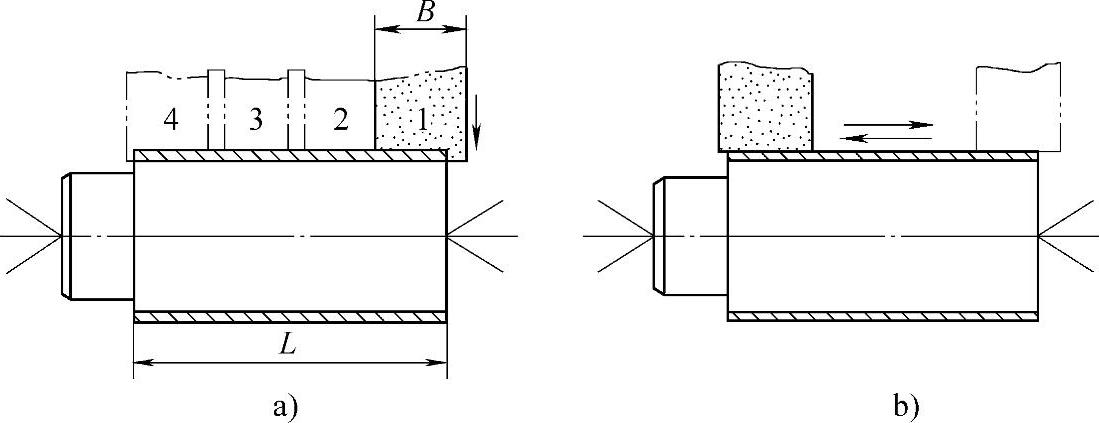

3.分段磨削法

分段磨削法又称综合磨削法或混合磨削法,它是切入法和纵向法的综合:即先用切入法将工件分段进行粗磨,如图11-10a所示,留精磨余量0.03~0.04mm,然后再用纵向法精磨工件至尺寸要求,如图11-10b所示。这种方法具有切入法生产率高的优点。分段时,相邻两段间应有5~15mm的重叠。分段磨削法适用于磨削余量大且刚性较好的工件,不适合长的工件,通常分2~4段最为合适。

图11-10 分段磨削法

4.深切缓进磨削法

深切缓进磨削法(简称深度磨削法)是一种高效率的磨削法,在一次纵向进给中将工件的全部磨削余量切除。利用该磨削法时应注意以下事项:

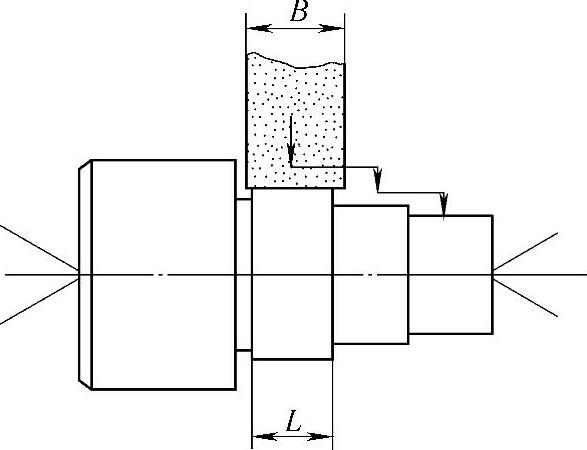

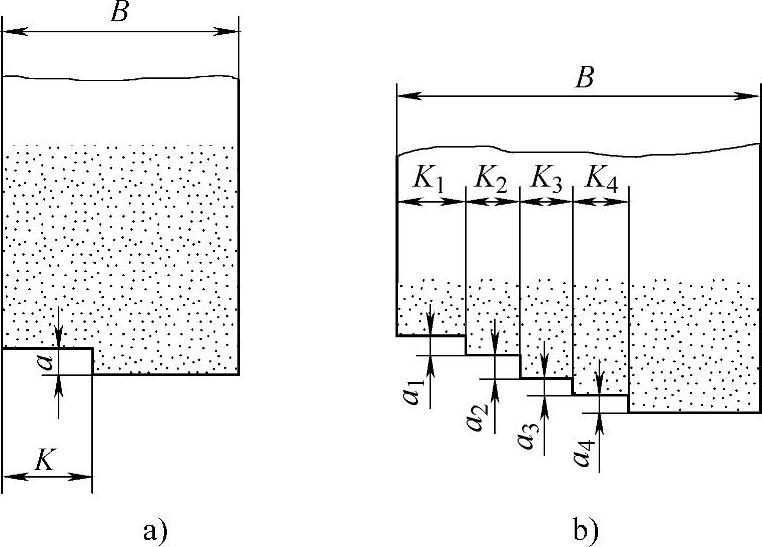

1)由于背吃刀量较大,磨削的负荷集中在尖角处,为此可将砂轮修成阶梯形,如图11-11所示。这样可使砂轮台阶的前导部分起主要切削作用,台阶后部起精磨作用。阶梯砂轮的阶梯数及台阶深度,按磨削余量和工件长度确定。

图11-11 深度磨削法

a)双阶梯砂轮 b)五阶梯砂轮

工件长度为80mm≤L<100mm,磨削余量为0.3~0.4mm时,可采用双阶梯砂轮,如图11-11a所示。砂轮的主要尺寸为:a=0.05mm,K=(0.3~0.4)B(B为砂轮宽度)。

工件长度为100mm≤L<150mm,磨削余量大于0.5mm时,则采用五阶梯砂轮,如图11-11b所示。砂轮的主要尺寸为:a1=a2=a3=a4=0.05mm,K1+K2+K3+K4+0.6B。

3)选用较小的纵向进给量。

4)磨削时,要锁紧尾座套筒,防止工件脱落。

5)磨削时注意充分地冷却。

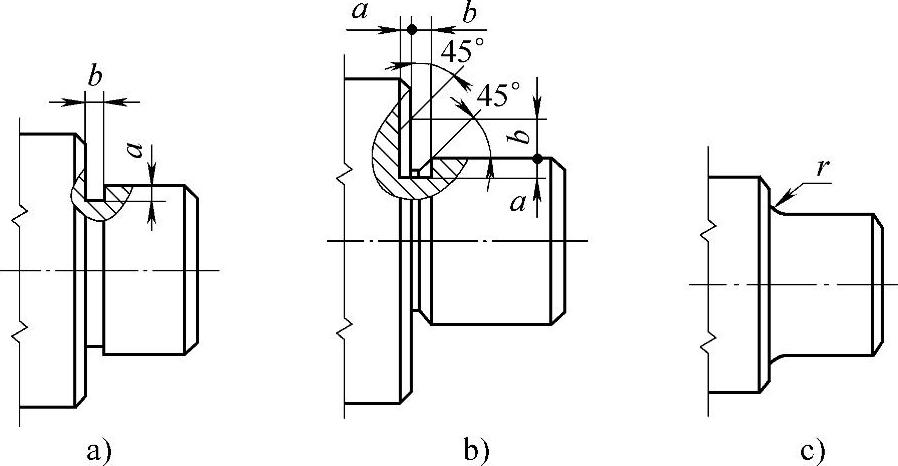

图11-12 轴肩的形状

a)、b)带退刀槽的轴肩 c)带圆角的轴肩

有关磨工技能认证考试辅导教程的文章

砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径减小到一定数值时,砂轮的圆周速度也相应降低,砂轮的磨削性能明显变差,此时应更换砂轮或提高砂轮转速。外圈磨削的背吃刀量较小,一般取0.005~0.05mm,精磨时取较大值。......

2023-06-28

外圆表面的精车一般作为最终工序或光整加工的预加工工序。用研磨工具和研磨剂,通过研具与工件在一定压力下做相对滑动,从工件表面上磨掉一层极薄的金属,以提高工件尺寸、形状精度和降低表面粗糙度的精整加工方法。......

2023-06-29

凡是由车床、钻床、镗床、铣床、齿轮和螺纹加工机床等加工的零件表面,都能够在相应的磨床上进行磨削精加工。此外,还有各种超精加工磨床和工具磨床等。无心外圆磨床是一种生产率很高的精加工机床。无心外圆磨床进行磨削时,工件不是支承在顶尖上或夹持在卡盘中,而是直接置于砂轮和导轮之间的托板上,以工件自身外圆为定位基准,其中心略高于砂轮和导轮的中心连线。砂轮的粒度对磨削加工生产率和工件表面质量影响较大。......

2023-06-29

各种型号的万能外圆磨床头架间隙的调整方法有所不同。用M1432C型万能外圆磨床磨削内圆时,只要将头架主轴后端间隙螺栓拆除,主轴间隙即可放松。......

2023-06-28

图11-19 微锥心轴同轴度要求较高的套类工件,一般均采用微锥心轴装夹。磨削方法 用心轴装夹磨削外圆的加工步骤与前面介绍的几种方法基本相同。但在用微锥心轴装夹、批量磨削外圆时,由于工件孔径的误差,工件在心轴上的固定位置会发生变化,因此,要随时注意行程挡铁距离的调整。......

2023-06-28

游标卡尺分度值有0.1mm、0.05mm和0.02mm等。在大批量生产中,为了测量的方便快捷,一般使用卡规测量外径。百分表圆度盘有100格刻线,若指针转动一格,则测杆移动距离为1mm/100=0.01mm。如图11-17所示,当球面测杆与被测表面倾斜角α较小时,才能保证测量精度。图11-17 杠杆式百分表的使用径向圆跳动误差的测量 图11-18a所示为杠杆式百分表在机床上测量径向圆跳动误差的方法。图11-18 用百分表测量径向圆跳动误差......

2023-06-28

有裂纹的砂轮应禁止使用。平形砂轮一般用图11-2所示的法兰安装,它由法兰盘2、端盖1、螺钉4和衬垫3组成。如果配合间隙过大,则可在法兰处加一层纸片,以减小砂轮安装的偏心。安装时,要使法兰锥孔与主轴锥面接触良好,并注意主螺纹的旋向。由于锥面具有一定的自锁性,拆卸时可使用专用拆卸工具将法兰拉出。......

2023-06-28

车床主要是用于进行车削加工。表3-2车床的主要类型、工作方法和应用范围其中卧式车床的工艺范围很广,能进行多种表面的加工,如图3-1所示。主轴箱内有变速机构,通过变换箱外手柄的位置,可以改变主轴的转速,以满足不同车削工作的需要。......

2023-06-29

相关推荐