检索功能强调的是静态性,检索策略则强调动态性。检索策略是对检索行为的全面策划,在操作上主要是指选择合适的数据库和编制检索提问式,前者取决于现有的数据库源,后者则反映出检索目标。计算机检索的3个基本步骤,即全面地分析信息需要、选择合适的数据库、制订正确的检索策略。概念分析的结果应以概念组为单元的词或词组形式列出,以便制订检索策略。因此,针对用户的信息检索要求,选库时应遵循下列原则。......

2023-11-01

用铰刀从工件孔壁上切除微量金属层,以提高孔的尺寸精度和降低表面粗糙度的加工方法,称为铰孔。铰孔用的刀具叫铰刀,它是一种尺寸精确的多刃刀具。由于铰刀的切削刃数量多,切削余量小,导向性好,刚性好,故加工精度高,其尺寸精度一般可达IT7~IT9,表面粗糙度值Ra≤3.2μm。铰孔是精密制造中经常采用的孔加工方法。

1.铰刀的种类

铰刀的种类很多,钳工常用的有以下几种。

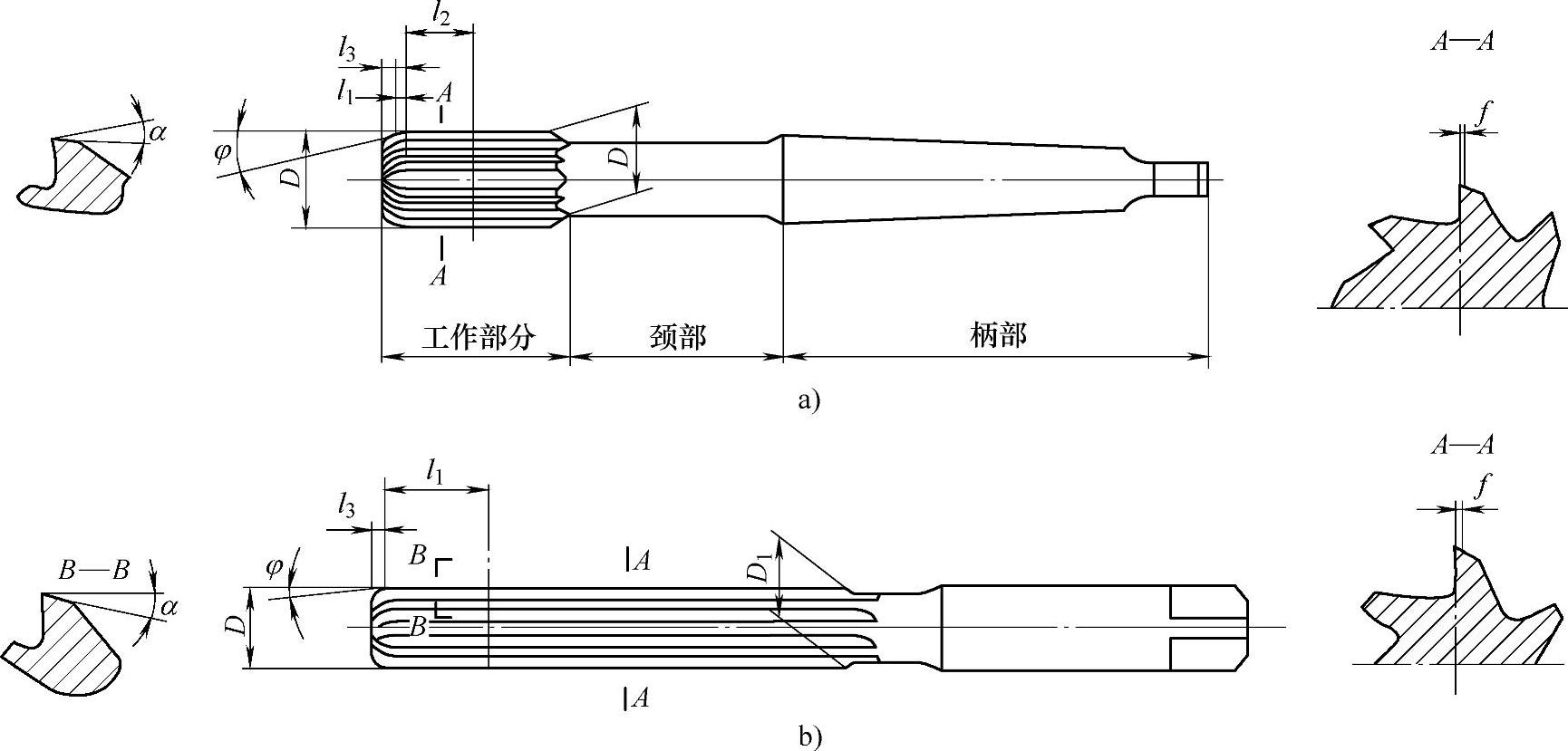

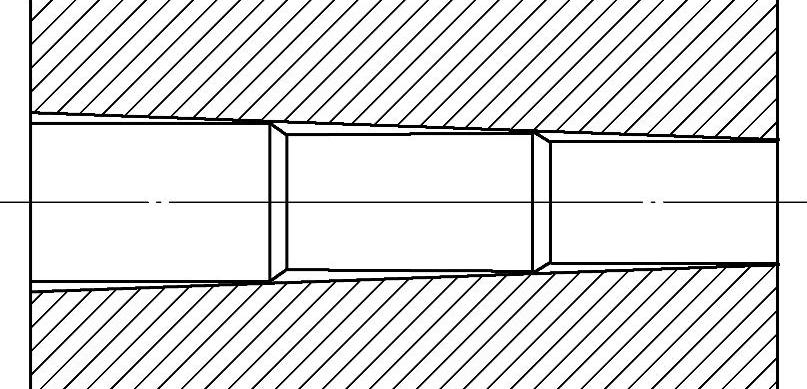

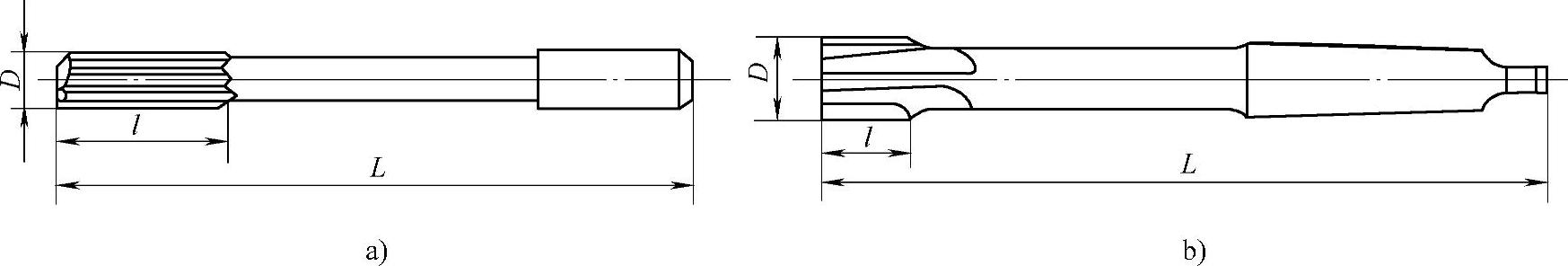

(1)标准圆柱直铰刀 标准圆柱直铰刀由工作部分、颈部和柄部组成,如图9-87所示。

图9-87 铰刀

a)机铰刀 b)手铰刀

1)工作部分。铰刀的工作部分由切削部分和校准部分组成。切削部分(l1部分)呈锥形,担任主要切削工作。一般手铰刀的锥角2φ约为1°~3°,定心作用好,轴向力较小,操作省力。机铰刀工作时的导向和进给由机床保证,故锥角较大,在铰削钢材及其他韧性材料通孔时,2φ=30°;铰削铸铁及其他脆性材料通孔时,2φ=6°~10°;在铰盲孔或阶梯孔时,为使剩余的圆锥部分尽量短,锥角2φ=90°。为便于将铰刀引入孔中,在工作部分最前端有一引导锥(l3部分),引导锥的锥度为90°。

紧接切削部分的后边为铰刀的校准部分。校准部分的作用是导向、校准和修光孔壁,同时校准部分又是铰刀的备磨部分。机铰刀的校准部分由圆柱形校准部分(l2部分)和倒锥校准部分两段组成,而手铰刀只有倒锥校准部分。校准部分的切削刃上有后角为零的棱边,用来引导铰削的方向和修整孔的尺寸。为减少棱边和孔壁的摩擦,棱边应较窄,一般f=0.1~0.3mm。机铰刀的校准部分做的很短,而且倒锥量大一些。手铰刀切削速度低,全靠校准部分导向,所以校准部分较长,整个校准部分都做成倒锥,倒锥量较小(0.005~0.008mm)。

铰孔的切削余量很小,切屑变形也小,一般铰刀前角γ=0°,使铰削近似于刮削,故可得到较小的表面粗糙度。切削部分后角一般都磨成α=6°~8°。

标准铰刀的齿数用Z表示,当直径D<20mm时,Z=6~8;当D>20~50mm时,Z=8~12。为了便于测量铰刀直径,铰刀齿数多取偶数。

2)颈部。颈部是为加工切削刃时供退刀用,一般在此刻有商标和规格。

3)柄部。柄部是用于铰刀的装夹和传递转矩。

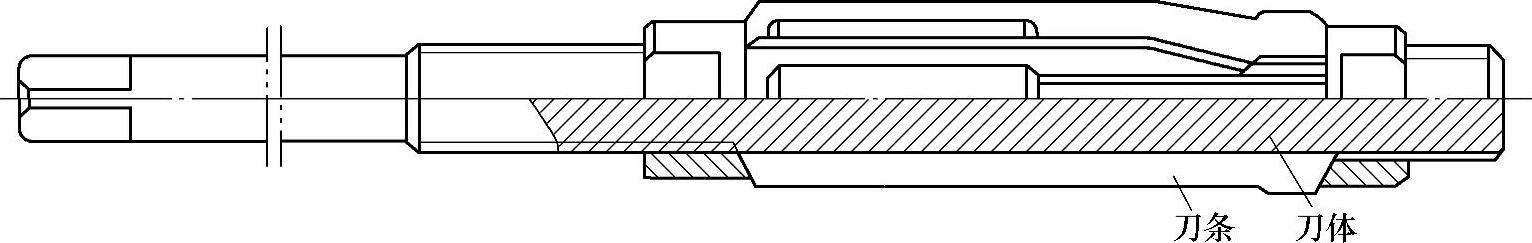

(2)可调节的手铰刀 可调节手铰刀如图9-88所示,刀体上开有六条直槽,将六条具有相同斜度的刀片嵌在槽内,刀片两端用调节螺母和压圈压紧。只要调节两端螺母,可使刀片沿斜槽移动,从而改变铰刀直径。其最大特点是直径可在一定范围内调节,故主要用于单件小批量生产中。

图9-88 可调节的手铰刀

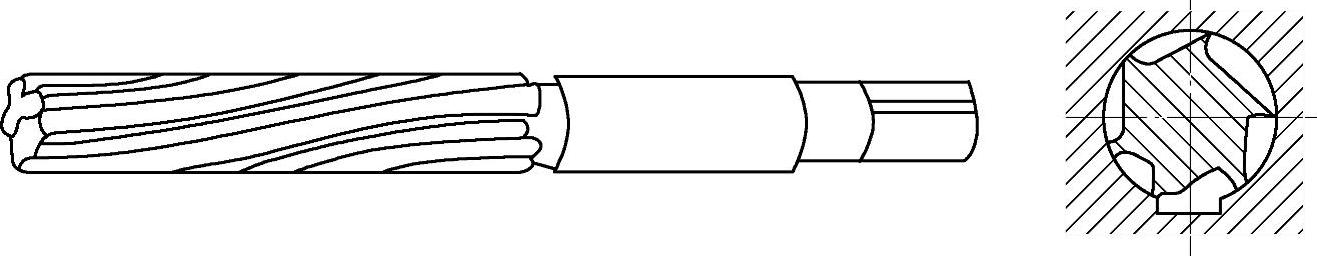

(3)螺旋手铰刀 螺旋手铰刀如图9-89所示,其切削刃沿螺旋线分布,铰孔时切削连续平稳,铰出的孔壁光滑,尤其是有键槽的孔,此种铰刀刀齿不会被键槽侧边勾住。螺旋槽的方向一般为左旋,以免铰削时因铰刀的正向旋转而产生自动旋进现象,同时左旋切削刃容易使切屑向下,易于排屑。

图9-89 螺旋手铰刀

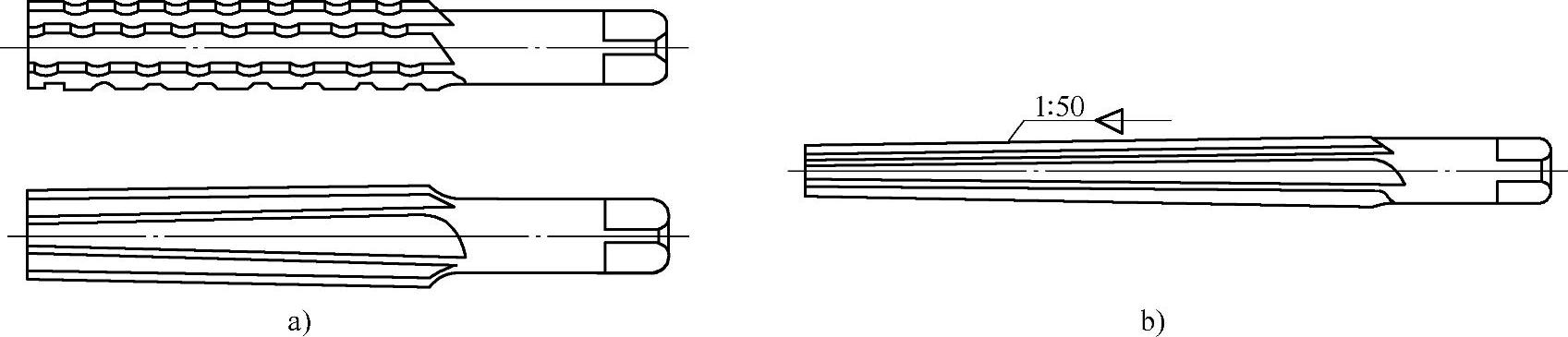

(4)锥铰刀 锥铰刀如图9-90所示,是用来铰削圆锥孔的。根据锥孔的种类不同,锥铰刀有以下几种。

1)1∶10锥铰刀。用于铰削联轴器上与圆柱销配合的锥孔。

2)1∶30锥铰刀。用于铰削套式刀具上的锥孔。

3)莫氏锥铰刀。其锥度近似于1∶20,用于铰削0~6号的莫氏锥孔。

图9-90 锥铰刀

a)两把一套的锥铰刀 b)1∶50的锥铰刀

4)1∶50锥铰刀。用于铰削锥形定位销孔。

用锥柄铰孔,加工余量大,其刀刃全部参加切削,铰削时比较费力。为减轻粗铰时的负荷,在粗铰刀上开有呈螺旋形分布的分屑槽。另外,可将铰削孔的底孔钻成阶梯孔(图9-91),其最小直径为锥孔小端直径,并留有铰削余量。

图9-91 铰削前钻成的阶梯孔

(5)硬质合金铰刀 硬质合金铰刀主要用于高速铰削和硬材料的铰削。其结构采用镶片式,有YG类和YT类。YG类适合铰削铸铁类材料,YT类适合铰削钢件。

硬质合金铰刀有直柄和锥柄两种,如图9-92所示。直柄硬质合金铰刀按直径分为6mm、7mm、8mm、9mm四种规格;按公差分为1号、2号、3号、4号,可分别铰出IT7、IT8、IT9、IT10级的孔。锥柄硬质合金机铰刀直径范围为10~28mm,按公差分为1号、2号、3号,可分别铰出IT9、IT10、IT11级的孔。

图9-92 硬质合金铰刀

a)直柄式 b)锥柄式

2.铰削用量和冷却润滑

(1)铰削用量的选择 铰削用量是指上道工序完成后留下的直径方向的加工余量。铰削余量过小,难以消除上道工序留下的残痕;铰削余量过大,切削负荷大,会使切削过程不稳定,切削热增多,铰刀直径热胀,使孔径扩大,铰刀磨损加剧,孔壁粗糙。

铰削余量的大小应根据铰孔的精度、表面粗糙度、孔径的大小、材料硬度和铰刀类型来确定。切削余量大小可参考表9-3。

表9-3 铰削余量(单位:mm)

(2)机铰时的切削速度和进给量 切削速度和进给量选择要适当。如果选择过大,会加快铰刀的磨损,也可能产生积屑瘤,而影响生产效率。当使用高速钢标准铰刀时,可参考如下数值:

对铸铁铰孔,切削速度≤10m/min,进给量为0.8mm/r;

对钢件铰孔,切削速度≤8m/min,进给量为0.4mm/r。

(3)铰孔时切削液的选择 铰孔时,产生的切屑很细,易黏附在切削刃或铰刀与孔壁之间,使已加工表面拉毛,孔径扩大。所以铰削时必须加入适当的切削液,对工件和铰刀进行散热冷却、冲洗切屑,提高加工质量。切削液的选择见表9-4。

表9-4 铰孔时切削液的选择

3.铰孔操作和铰刀刃磨方法

(1)铰孔操作要点

1)手铰孔时,两手用力要均衡,以免在进口处出现喇叭口或孔径扩大。进给时应一边转,一边轻轻加压,否则表面会很粗糙。

2)铰孔过程中,铰刀只能顺转,否则会使孔壁拉毛,甚至崩刃。

3)铰孔时,进给量和切削速度要均匀适当,并不断加注切削液。

4)当手铰刀被卡住时,不要猛力扳转铰刀,应及时取出铰刀,清除切屑,检查铰刀后,再继续缓慢进给。

5)机铰刀退刀时,应先退出铰刀后再停车。

6)机铰要注意机床主轴、铰刀和待铰孔三者的同轴度是否符合要求。对高精度孔,必要时采用浮动铰刀夹头装夹铰刀。

(2)铰刀刃磨 新出厂的标准铰刀,直径尺寸上留有研磨余量。在铰削质量要求高时铰孔前应先进行研磨,使其达到使用技术要求。铰刀的刃磨方法是:

1)用三角油石刃磨铰刀前面,提高铰刀锋利程度;并磨削后刀面,使刃带宽度在一定尺寸内。

2)再用油石沿锥度方向修磨铰刀的切削部分。

3)研磨铰刀的外径。常用的研具有三种:

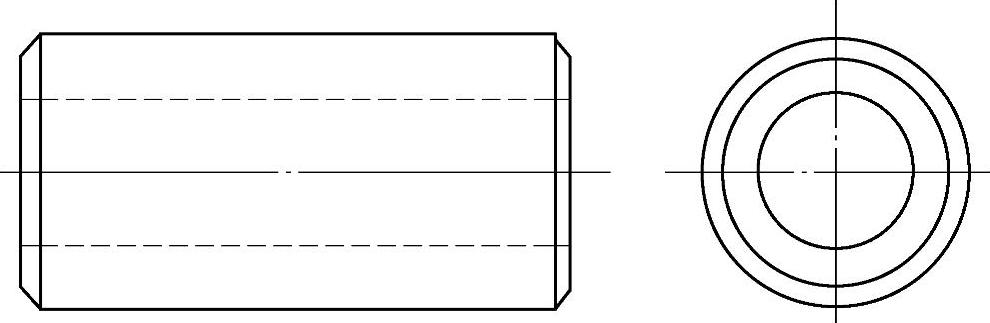

图9-93 整体式研具

①整体式研具,如图9-93所示。制作简单,无调整量,适应于单件加工,研磨质量不太高。

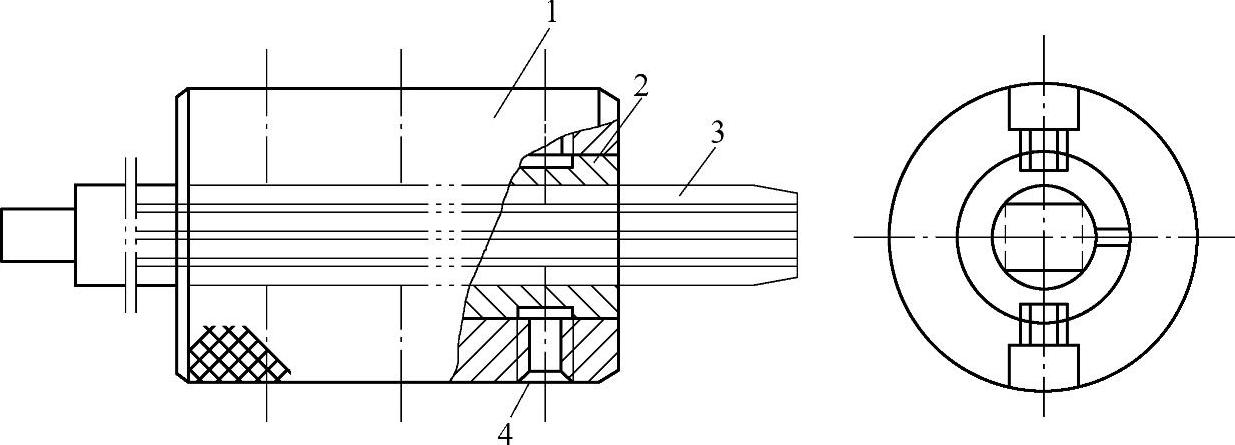

②径向调整式研具,如图9-94所示。由壳套、研套和调整螺钉组成。研套尺寸的胀缩依靠开有斜缝的弹性变形,由螺钉控制。这种研具使用较为普遍,但研具胀缩不均,尺寸精度不高。

图9-94 径向调整式研具

1—壳套 2—研套 3—铰刀 4—调整螺钉

③轴向调整式研具,如图9-95所示。由壳套、研套、调整螺母和限位螺钉组成。旋转两端调整螺母,使带槽的研套在限位螺钉的控制下做轴向移动,即可调整孔径尺寸。这种研具胀缩均匀、准确,能控制尺寸公差在很小的范围内,适于研磨高精度的铰刀。

图9-95 轴向调整式研具

1—壳套 2—调整螺母 3—铰刀 4—研套 5—限位螺钉

有关磨工技能认证考试辅导教程的文章

检索功能强调的是静态性,检索策略则强调动态性。检索策略是对检索行为的全面策划,在操作上主要是指选择合适的数据库和编制检索提问式,前者取决于现有的数据库源,后者则反映出检索目标。计算机检索的3个基本步骤,即全面地分析信息需要、选择合适的数据库、制订正确的检索策略。概念分析的结果应以概念组为单元的词或词组形式列出,以便制订检索策略。因此,针对用户的信息检索要求,选库时应遵循下列原则。......

2023-11-01

AutoCAD提供了多种选择对象的模式,如单击对象逐个拾取、窗口选择、交叉窗口选择等。按

2023-10-21

图6-12 草绘截面图6-13 拉伸曲面4)单击选项卡组中的按钮,按住Ctrl键同时选择图形的上、下表面,使中命令处于激活状态,软件界面左下方将显示。图6-14 选择右侧面图6-15 完全倒圆角注1:完全倒圆角时选择对象不同所得到的曲面形状也不尽相同。图6-16 单击两相交曲面图6-17 完全倒圆角注2:创建一般的完全倒圆角可按住Ctrl键同时选取如图6-18所示的驱动曲面与要倒圆角的两曲面的交线,单击中的命令完成操作,形成如图6-19所示特征。......

2023-06-19

在进一步讨论基于因果机制的案例选择的具体操作之前,需要区分和澄清几组基本概念,图7-2展示了这些概念之间的关系。因此基于机制的案例选择方法遵循了图7-2的路径,即它需要首先通过基于因素的类型学检验,然后整理出那些具有相同机制的路径案例和半负面案例。......

2023-08-16

此种方式用鼠标左键单击对象即可完成选中的操作,如图1.21所示,楼梯扶手构件处于被选中的状态。对象选择操作图1.22窗选方式的两种执行方法实框选择淋浴设备;虚框选择平开门图1.21点选方式选择对象另外,在具体的命令执行时,还有更多选择对象的操作。如trim命令使用中,就可以使用栏选“f”来获得一排对象的选中;有的命令还可以使用多边形选择对象。......

2023-08-18

身体对称性和比例证明健康史。有趣的是,我们也会被不寻常的面孔所吸引并发现其美,只要它们在正常范围的极端范围内[447]。男性的生育能力往往通过一个成年但年轻的、肌肉发达的身体和活力的、良好的健康状况来体现。将人类女性与其他灵长类动物的成熟女性区分开来的身体标记,这因此表明了基于男性偏好的选择操作[450],包括圆润丰满的乳房和臀部、皮肤光滑无毛以及低腰臀比[451]。男性和绝经后“正常”体重的女性数值约为0.9。......

2023-10-14

01 按Ctrl+O组合键,打开配套光盘提供的“第11章/11.1.2对象选择.dwg”素材文件,结果如图11-6所示。在其中勾选匹配的选项,根据命令行的提示即可完成对象选择的操作。例如过滤参考图元的图层为“DIM_给水”图层,则选取对象时只有“DIM_给水”层的对象才能被选中。在执行命令的过程中,当命令行提示“恢复上次选择”时,输入2;可恢复上次的选择对象并将其选择使夹点显示出来。......

2023-08-22

相关推荐