加工步骤图1.51钢六角工件加工步骤①粗、精锉基准面:平面度达0.04mm,表面粗糙度不大于3.2μm,同时保证与圆柱母线的尺寸要求。质量检查及评分锉削钢六角工件评分见表1.1。表1.1锉削钢六角工件评分表总得分注意事项①确保锉削姿势完全正确。⑥在加工钢六角体时,要分析出现的形位误差及产生原因,以便及时解决。......

2023-06-27

锉削是用锉刀对工件表面进行切削加工,使工件达到所要求的形状、尺寸和表面粗糙度的一种加工方法。锉削加工是钳工最常用的操作方法之一。锉削可以加工平面、曲面、外表面、内孔、沟槽及各种形状复杂的表面。其加工精度可达0.01mm左右,表面粗糙度值可达Ra0.8μm。此外,还可以在设备装配、维修时进行零件修整。在现代化生产条件下,一些不便于机械加工的场合仍需采用锉削加工来完成。

1.锉刀

锉刀是锉削加工的工具,一般用碳素工具钢T12或T13制成,经热处理淬硬,其切削部分硬度可达62~72HRC。

(1)锉刀的结构 锉刀的结构如图9-38所示,由锉身和锉柄两部分组成。

1)锉身。锉身为锉梢端至锉肩之间的部分,对无锉肩的整形和异形锉来说,锉身为有锉纹的部分。锉刀面是锉刀的主要工作表面,锉刀上、下两面都有锉齿,其前端制成凸弧形。锉刀边是指锉刀两侧面的窄边,一面有齿。一面无齿。无齿边叫光边,它可以在锉削内直角的一个面时,不会伤到另一个面。锉刀尾是锉刀上无齿的一端,与锉舌相连。锉舌用来安装刀柄。

图9-38 锉刀的结构

1—锉刀面 2—锉刀边 3—底齿 4—锉刀尾 5—木柄 6—锉舌 7—面齿

2)锉柄。为便于操作,在锉刀的锉舌上安装有锉刀柄。锉柄为木质,安装孔一端套有铁箍,以防木柄劈裂。

3)锉齿与锉纹。锉齿是锉刀的工作部分,有铣齿和剁齿之分。铣齿用铣齿法铣成,其切削角δ<90°;剁齿由剁齿机剁成,其切削角δ>90°,如图9-39所示。锉纹是锉齿排列的图案,锉刀按锉纹来分有单齿纹锉刀和双齿纹锉刀两种。

图9-39 锉刀的锉齿

a)铣齿 b)剁齿

单齿纹锉刀只有一个方向排列的齿纹,如图9-40a所示。单齿纹锉刀全齿宽参加锉削,需较大的切削力,且齿距较大,有足够的容屑空间,不会被切屑塞住,适合锉削铝、铜等软金属材料。

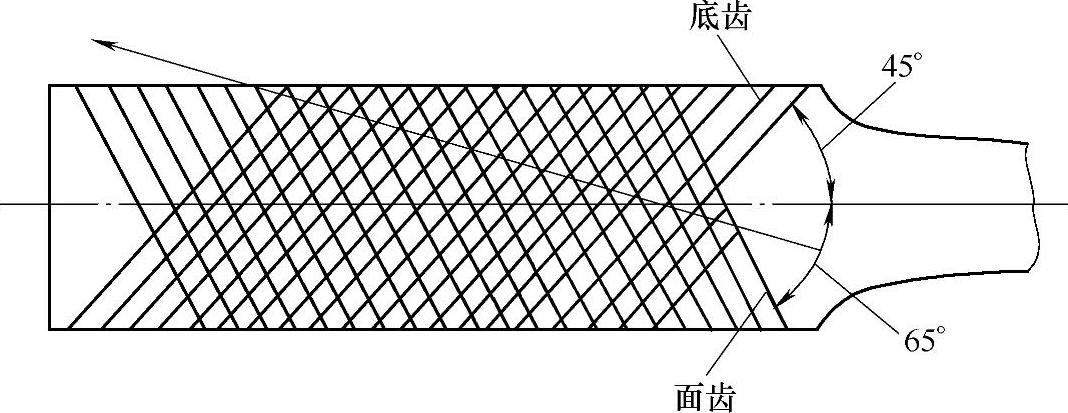

双锉纹锉刀上有两个方向排列的齿纹(图9-40b),先制成的较浅的一排齿纹称为底齿纹,后制成的较深的齿纹称为面齿纹。齿纹与中心线的夹角叫齿角,面齿纹齿角为65°,底齿纹齿角为45°。由于面齿纹和底齿纹的方向不一样,锉齿沿锉刀中心线方向呈倾斜有规律的排列,可以使锉痕交错而不重叠,锉削出的平面光滑,不会产生沟痕。双齿纹锉刀锉削时切屑易碎,锉削省力,且锉齿强度高,适合加工较硬的材料。双齿纹锉刀锉齿的排列如图9-41所示,面齿纹在锉削中起主要切削作用,故又称主齿纹,底齿纹在锉削中主要起分屑作用,又称为辅齿纹。

图9-40 锉刀的齿纹

a)单齿纹 b)双齿纹

图9-41 双齿纹锉刀锉齿的排列

(2)锉刀的种类 锉刀种类很多,按其用途的不同分为普通锉刀、特种锉刀和整形锉刀三种。

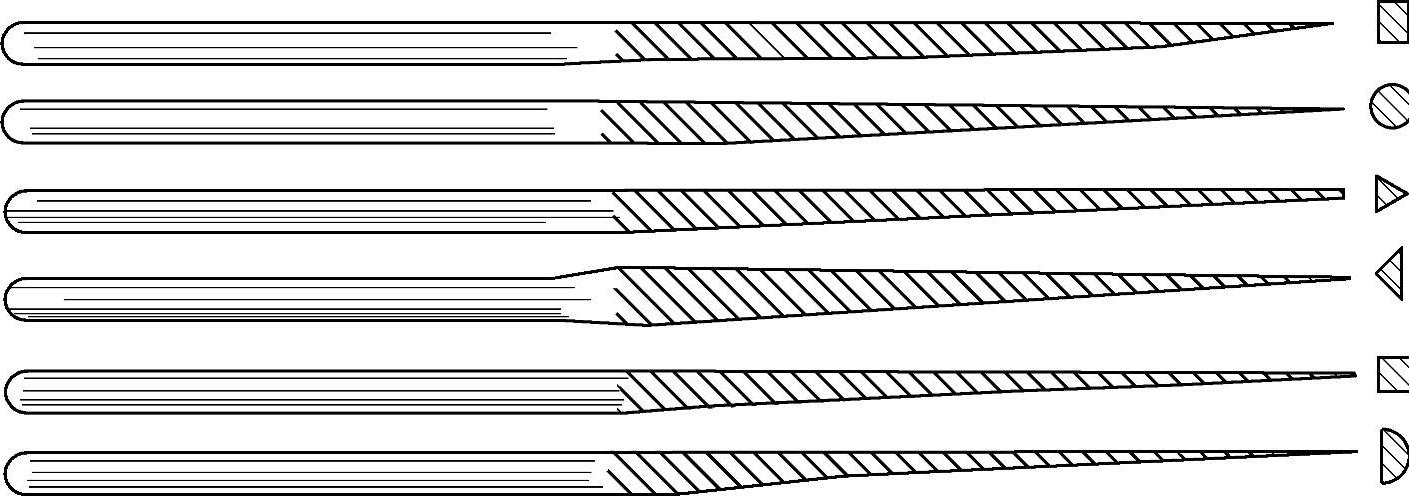

1)普通锉刀。普通锉刀如图9-42所示,按其端面形状分为平锉、方锉、圆锉、三角锉和半圆锉等五种。平锉又叫扁锉或板锉,用于锉削平面、外圆面、凸弧面和球面等;方锉用于锉削平面、窄平面、方孔和深槽等;圆锉用于锉削曲面和圆孔等;三角锉用于锉削平面、窄面、三角槽、内圆弧和大圆孔等;半圆锉用于锉削曲面和圆孔等。

图9-42 普通锉刀

a)平锉 b)方锉 c)圆锉 d)三角锉 e)半圆锉

2)特种锉。特种锉用于加工零件上形状特殊的表面,其断面形状如图9-43所示。

图9-43 特种锉刀断面形状

a)刀口锉 b)菱形锉 c)扁三角锉 d)椭圆锉 e)圆肚锉

3)整形锉。整形锉用于修正模具、锉削小型工件或工件上其他锉刀难于加工的部位,因几支为一组,故又称组锉或整形锉,如图9-44所示。整形锉常以5支、6支、8支、12支为一组。

(3)锉刀的规格 锉刀的规格分为尺寸规格和锉刀齿纹的粗细规格,目前锉刀规格已经标准化。

图9-44 整形锉

1)锉刀的尺寸规格。不同的锉刀用不同的参数来表示,圆锉刀的尺寸以锉刀的直径表示;方锉刀的尺寸以其方形断面尺寸表示;平锉刀的尺寸以锉身的长度表示。

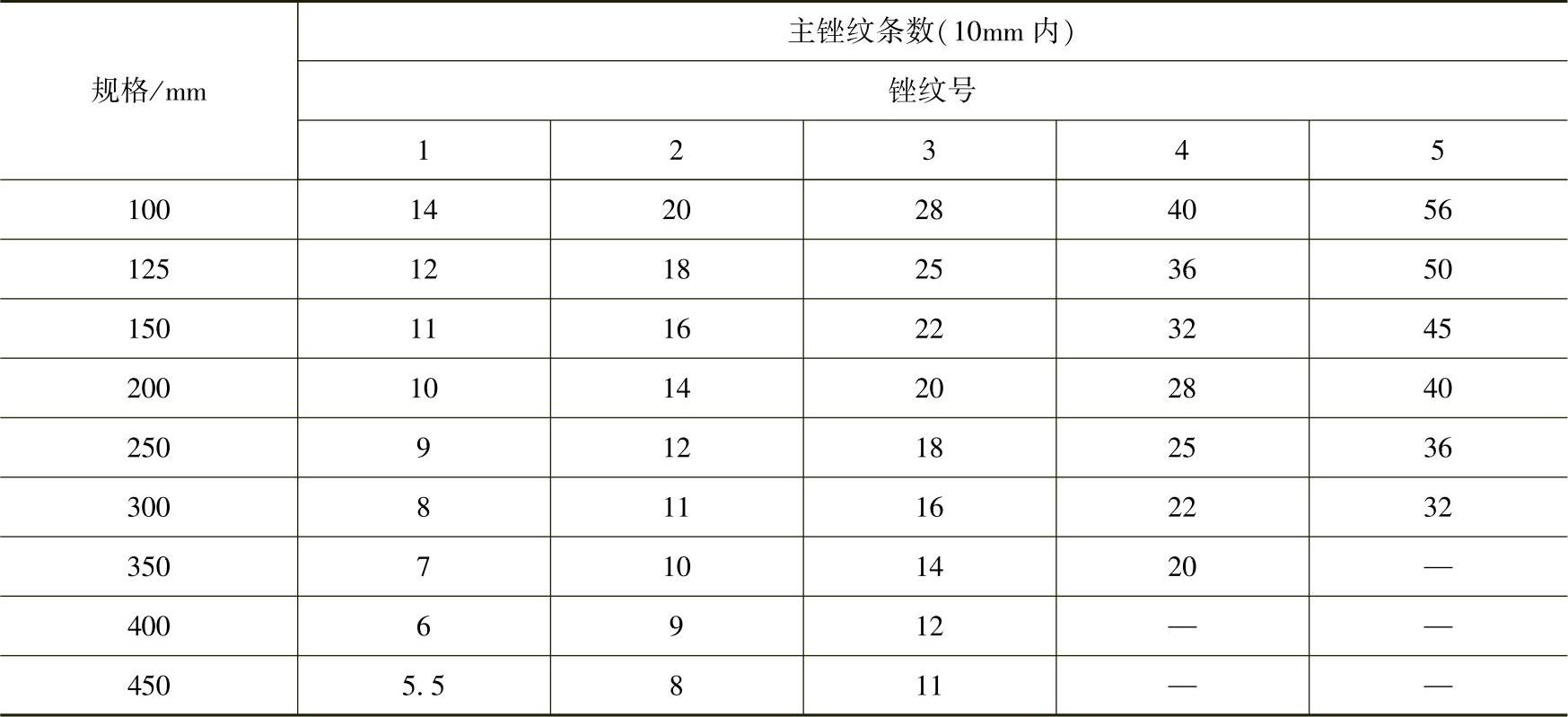

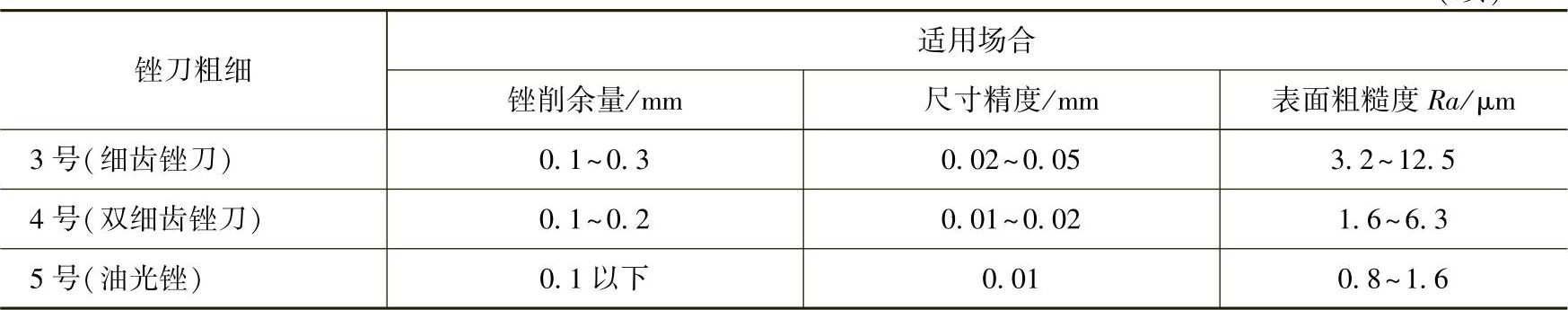

2)锉刀齿纹粗细规格。锉刀齿纹粗细规格,以锉刀每10mm轴向长度内的主锉纹条数来表示,见表9-1。

表9-1 锉刀齿纹粗细规格

(4)锉刀的选择 各种锉刀都有一定的适用范围,在锉削加工时,首先要正确选择锉刀,否则就不能充分发挥它的效能,甚至会使锉刀过早丧失切削能力。

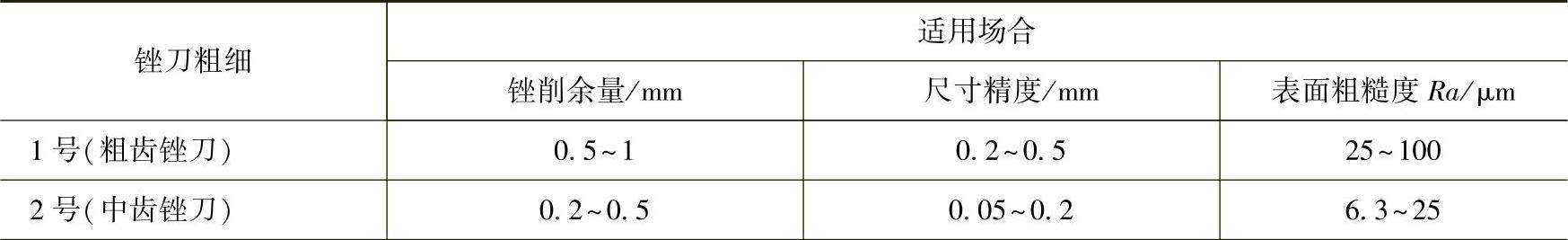

1)锉刀齿纹粗细选择。锉刀齿纹粗细选择决定于工件的材质、加工余量大小、加工精度和表面粗糙度的要求高低。一般粗锉刀用于加工余量大、公差等级低或表面粗糙度较大的工件;细锉刀用于加工余量小、公差等级高或表面粗糙度较小的工件。锉刀齿纹粗细规格的选择可参考表9-2。

表9-2 锉刀齿纹粗细规格选用

(续)

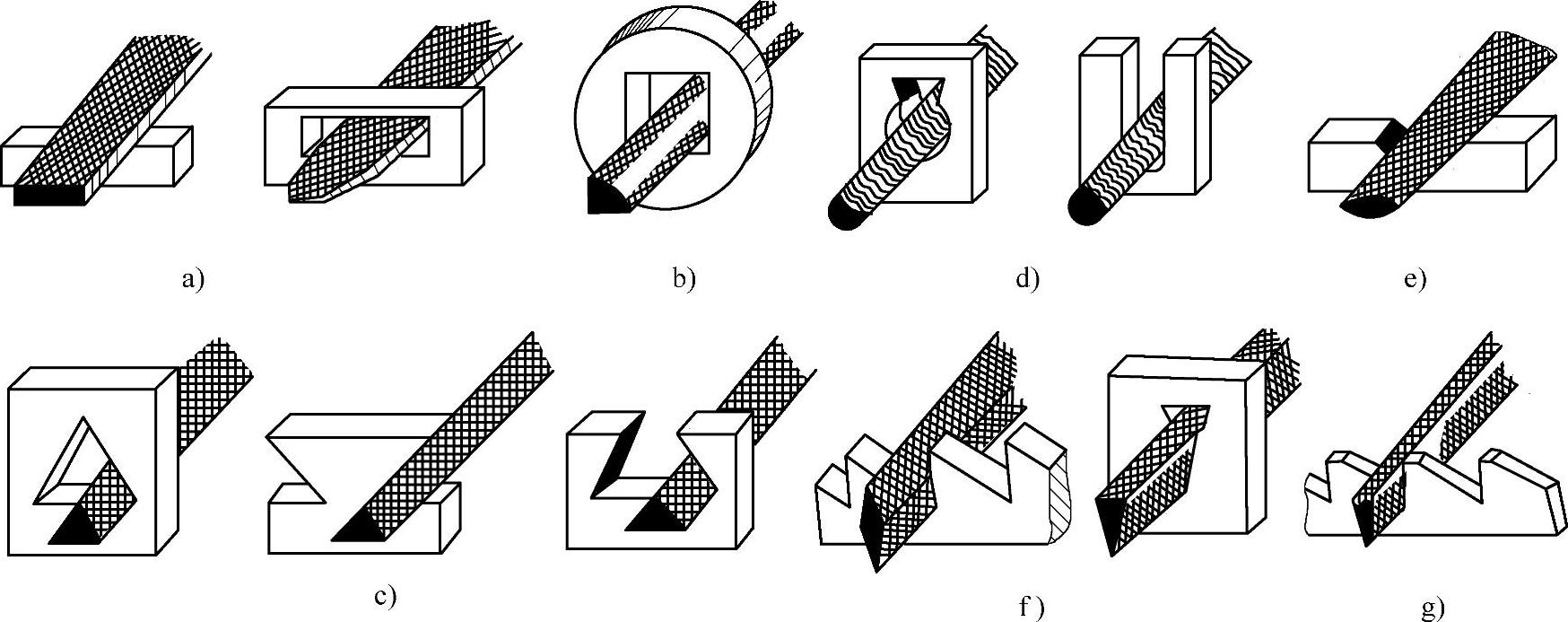

2)锉刀端面形状的选择。锉刀端面形状的选择主要取决于工件加工表面的形状。锉刀的端面形状需适应不同形状工件表面的加工,如图9-45所示。

图9-45 不同形状工件表面加工使用的锉刀

a)平锉 b)方锉 c)三角锉 d)圆锉 e)半圆锉 f)菱形锉 g)刀口锉

3)锉刀长度的选择。锉刀长度的选取取决于工件加工面的大小和加工余量的大小。对于尺寸较大和加工余量较大的工件,应选择较长的锉刀;对于尺寸较小和加工余量较小的工件,应选择较短的锉刀。

(5)锉刀的保养 锉刀是一种切削工具,有一定的使用期限。合理地使用和保养锉刀可以延长其使用寿命,保证安全生产。在具体使用中要注意以下使用和保养规则。

1)不能用无柄或破柄的锉刀进行锉削,防止伤手。

2)不准用新锉刀锉硬金属。锻件上的砂粒和硬皮,应先用砂轮机磨掉后,再进行锉削。

3)锉刀应先用一个面,用钝后再用另一个面,这样可以延长锉刀的使用期限。

4)严禁锉刀接触油类,锉削中也不得用手摸锉削表面,以免锉削时打滑。如锉刀沾有油脂,要用煤油清洗干净,涂上白粉。

5)不能用细锉刀代替粗锉刀使用,也不能用细锉刀锉软金属。

6)锉刀每次用完后要用锉刷顺齿纹方向清理残留在锉齿间的锉屑。也可用铁片或铜片剔除未刷干净的锉屑,以防止锉屑生锈而腐蚀锉刀。

7)锉刀放置时不能叠放,更不能与金属碰撞,以免损坏锉齿。

8)不能将锉刀当做拆卸工具敲击或撬动其他物件。

2.锉削操作

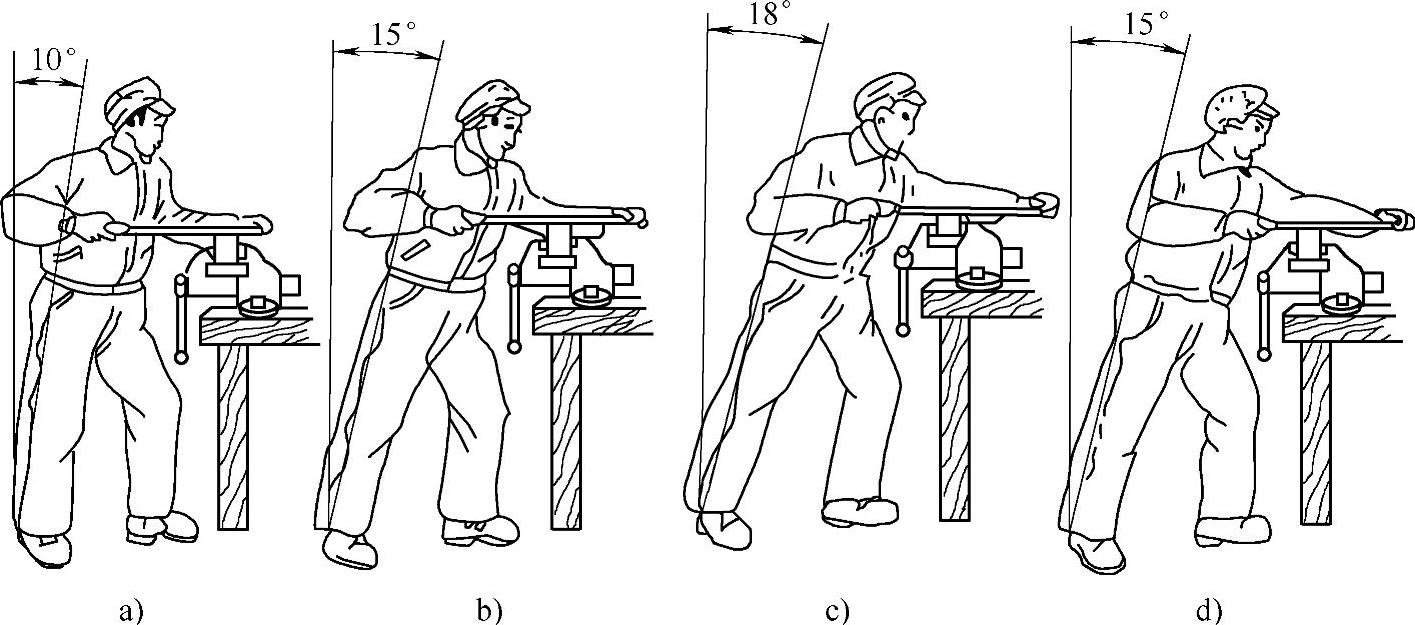

(1)锉削姿势 锉削姿势如图9-46所示。

图9-46 锉削动作

锉削时应自然站立,身体放松,重心放在左脚上,右膝伸直,左膝随锉削时往复运动而相应地屈伸。锉刀的运动由身体和手臂的协调运动配合完成。锉削开始,身体向前倾斜10°左右,右肘尽量向后收缩(图9-46a);前1/3行程,身体前倾15°左右,左膝稍弯曲(图9-46b);再1/3行程,右肘向前推进,身体渐倾到18°左右(图9-46c);后1/3行程,用右手腕力将锉刀推进,身体向后退回到15°左右(图9-46d),锉削全行程至此完成。

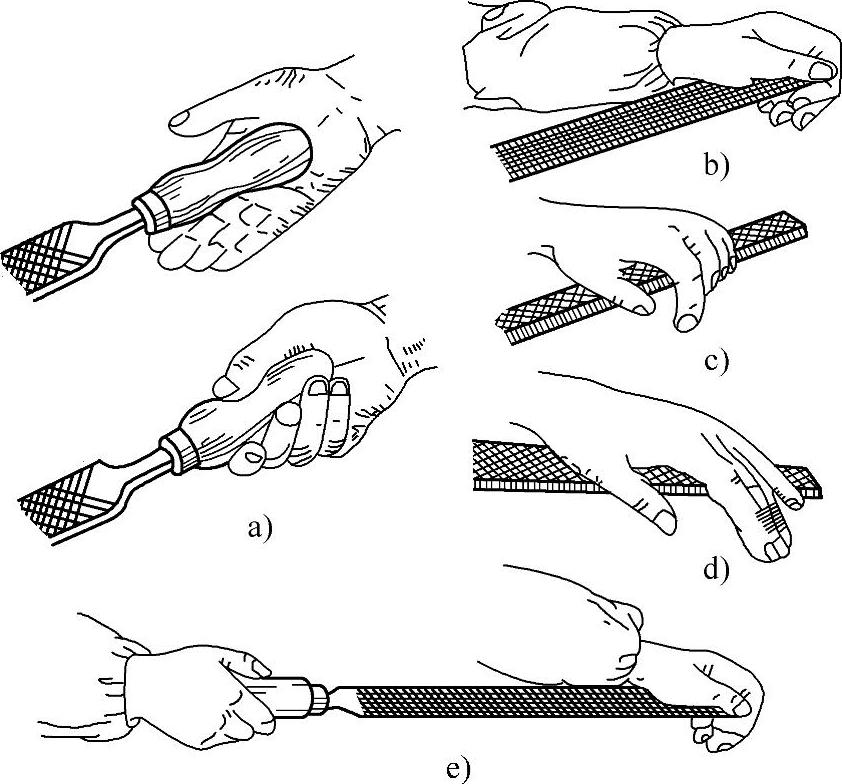

(2)锉刀的握法 锉刀种类很多,加工的表面形状和位置也各不相同,所以锉刀使用时的握法也不一样。

图9-47 大型锉刀的握法

1)大型锉刀的握法。大型锉刀(10in以上,lin=25.4mm)的握法如图9-47所示。右手紧握锉刀柄,柄端抵在拇指根部的手掌上,大拇指放在锉刀柄上面,其余手指由下向上紧握(图9-47a)。左手的握法有三种,第一种是左手掌放在锉刀面的前端,拇指根轻压在头上,其余四指自然弯曲,用食指和中指勾压住锉刀前端右角(图9-47b);第二种是左手掌斜放在锉刀面前端,拇指斜放在锉刀面上,其余各指自然弯曲(图9-47c);第三种握法也是左手掌放在锉刀面前端,各指均自然放平(图9-47d)。无论左手采用哪种握法,锉削时,左手肘部都要适当抬起,不要下垂(图9-47e)。

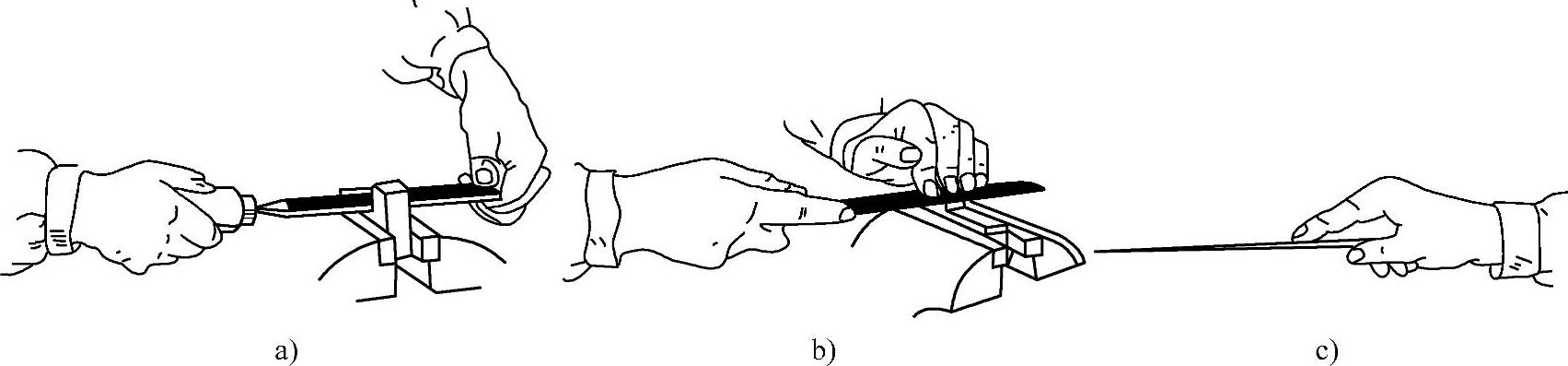

2)中型锉刀的握法。右手同大锉刀握法,左手用拇指、食指和中指轻轻夹持锉刀的前端,不用施加大的压力,如图9-48a所示。

3)小锉刀的握法。小锉刀的握法与大、中型锉刀的握法不同,如图9-48b所示,只需用左手指压在锉刀中部,即可控制锉削时的压力大小。组锉只需用右手握住,其食指压在锉刀上面即可,如图9-48c所示。

图9-48 中、小型锉刀的握法

(3)锉削要领 锉削时必须使锉刀保持直线锉削运动。两手作用在锉刀上的力,应使锉刀在运行中平衡。推力的大小由右手控制,压力的大小由左手控制。锉削中两手所用的力要不断变化,右手的压力要随锉刀的推进而逐渐增大,左手的压力要随锉刀的推进而逐渐减小,使锉刀在工件任何位置上,两端所受的力矩都保持相等,以保持锉刀的平直运动。锉刀回程时不加压力,将锉刀略提起,以减少磨损。

3.锉削质量检查方法

(1)用刀口形直尺检查平面度的方法 利用刀口形直尺采用透光法检查平面度如图9-49所示。将刀口形直尺垂直放在工件表面上,并沿工件表面横向、纵向和对角方向多处逐一进行检查。若刀口形直尺与工件间透光微弱而均匀,说明该方向是直的;若透光强弱不一,说明该方向不是直的。平面度误差的确定,可用塞尺检查。对于中凹平面,其平面度误差可取各检查部位中的最大值;对于中凸平面,则应在两边用同样厚度的塞尺做检查,其平面度误差取各检查部位中的最大直线度误差值。

图9-49 刀口形直尺检查平面度

检查时,刀口形直尺的刃口不要在加工面上拖拉,应轻提起再轻放到另一检查面,以防磨损。

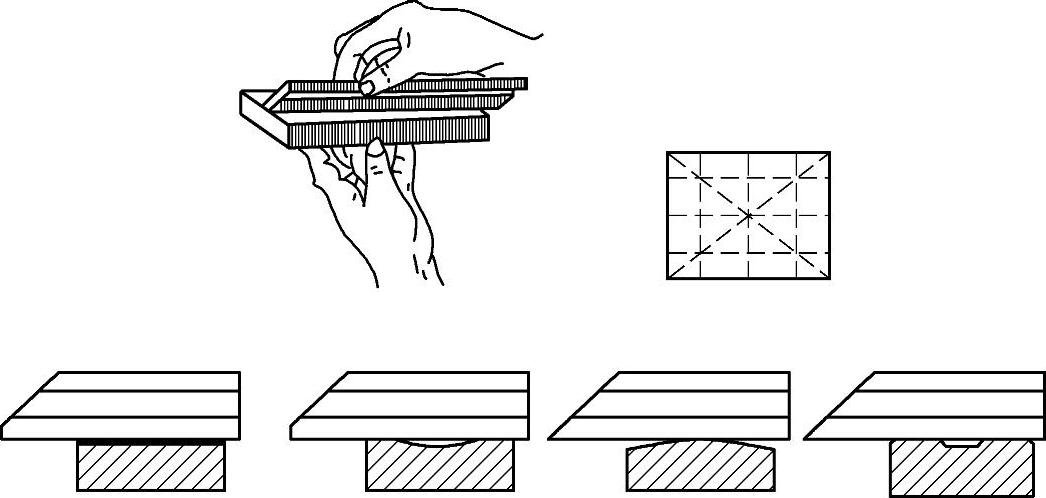

(2)外卡钳测量平面度和尺寸误差的方法

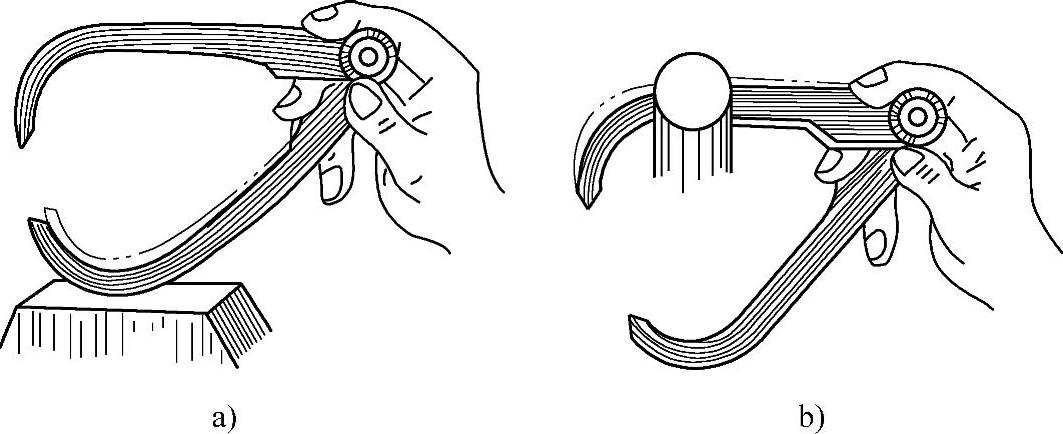

1)外卡钳调整尺寸方法。如图9-50所示,将工件放在平台上或拿在左手中,右手食指和拇指夹持外卡钳,中指勾在两卡脚间,其余两指自然弯曲。将卡钳外侧在台虎钳或其他金属件上轻轻敲击,尺寸缩小;将卡钳内侧在金属棒上敲击,尺寸扩大。

2)测量方法。外卡钳是一种间接测量工具,测量尺寸时,先在工件上度量,然后再到带有读数的量具上去比较,就能得到读数。这种方法称为比较测量法,可控制尺寸公差达到0.05mm。还可先在带度数的量具上度量出必要的尺寸,再去度量工件。这种方法称为间接测量法,可控制尺寸公差达到0.1mm。

图9-50 外卡钳调整尺寸方法

a)缩小尺寸 b)增大尺寸

判断工件尺寸误差的方法有两种,如图9-51所示。工件误差较大,粗测量时采用透光法,即用外卡钳一卡脚测量面抵住工件基准面,观察另一卡脚测量面与被测表面的透光情况;工件误差较小作精确测量时采用感觉法,比较卡脚在测量各部位的松紧程度,来判断尺寸误差的大小。

图9-51 外卡钳测量尺寸误差方法

a)透光法 b)感觉法

4.锉削实例——锉削六棱柱

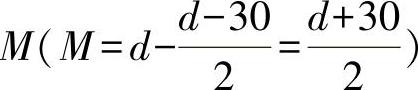

锉削零件图如图9-52所示。

(1)生产准备

1)工具和量具。钳工锉、游标卡尺、钢直尺、刀口形直尺、塞尺、直角尺、角度样

板、游标万能角度尺、常用划线工具等。2)辅助工具和材料。软钳口衬垫、锉刷和涂料等。3)备料。35圆钢,尺寸为ϕ36mm×60mm。

(2)生产步骤

1)用游标卡尺检查来料直径d。

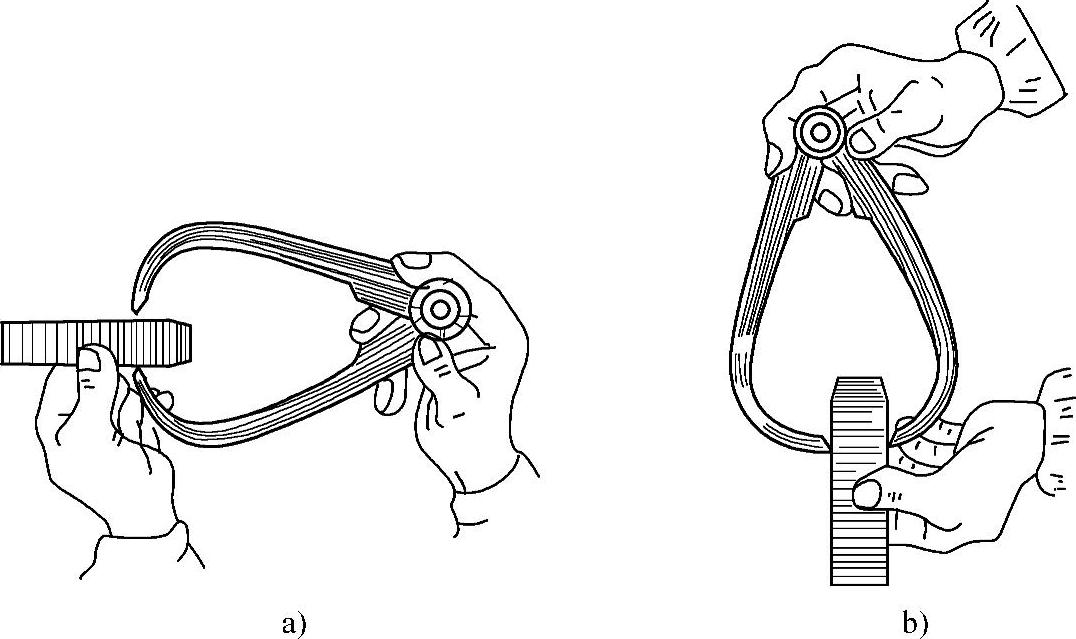

2)粗、精锉第一面(基准面),如图9-53a所示。平面度达到0.04mm,Ra≤3.2μm,同时保证与圆柱母线的距离为

图9-52 锉削长方体

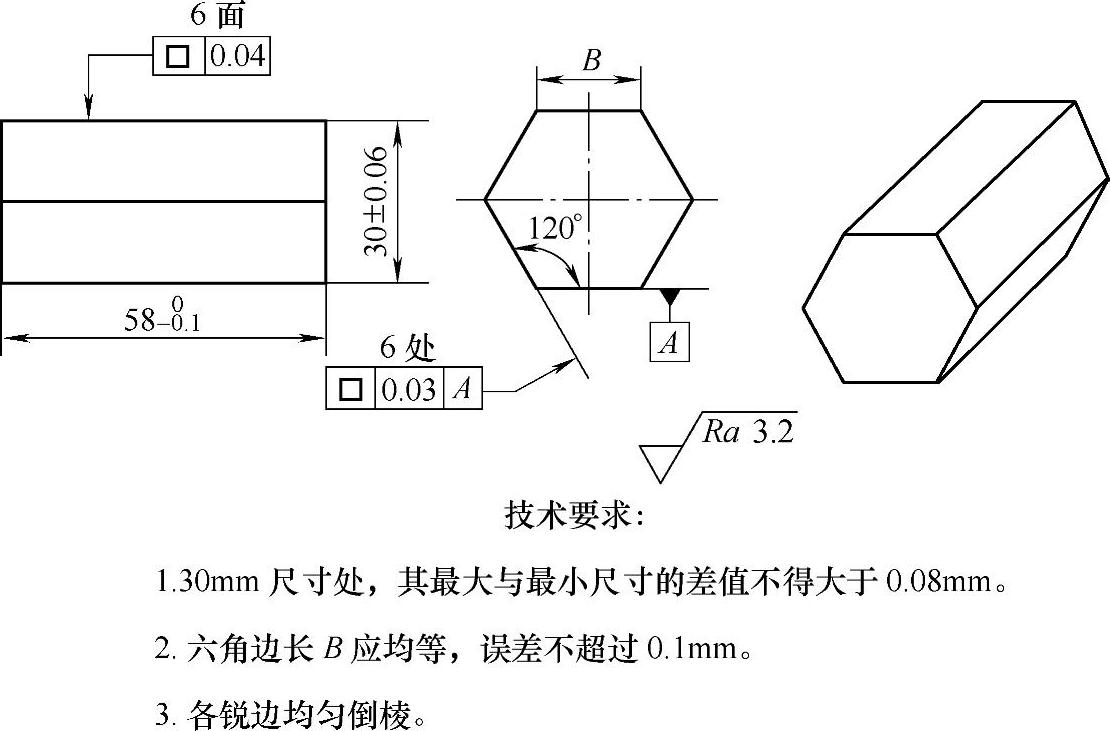

图9-53 六角体加工步骤

3)粗、精锉相对面,如图9-53b所示。以第一面为基准划出相距30mm的平面加工线,然后锉削。在保证自身平面度和粗糙度的同时,重点检查其相对于基准的尺寸(30mm±0.06mm)和平行度要求。

4)锉削第三面,如图9-53c所示,达到技术要求,同时保证尺寸M,并用万能角度尺或角度样板检查控制其与第一面的夹角应为120°。

5)锉削第三面的相对面,如图9-53d所示,达到技术要求。

6)用同样的方法锉削第五、第六面,如图9-53e、f所示,达到技术要求。

7)全面检查,并作必要的整修,最后将各锐边倒棱后送验。

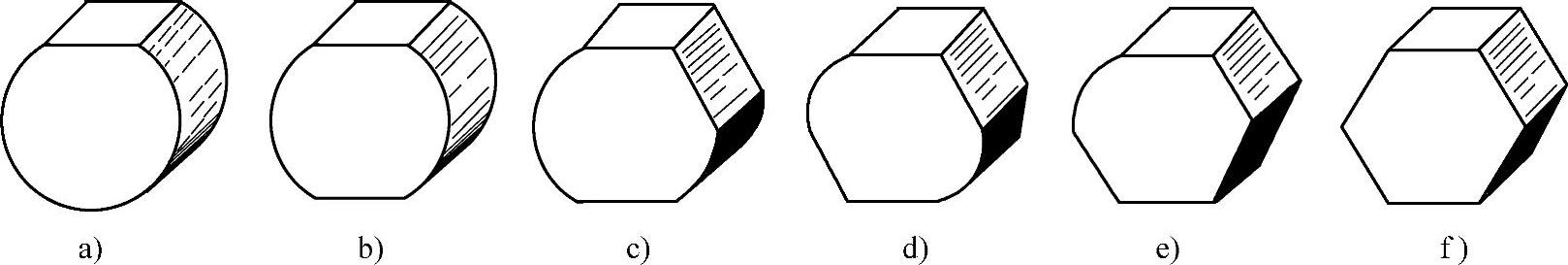

图9-54 以外圆为定位基准控制六角体边长

有关磨工技能认证考试辅导教程的文章

加工步骤图1.51钢六角工件加工步骤①粗、精锉基准面:平面度达0.04mm,表面粗糙度不大于3.2μm,同时保证与圆柱母线的尺寸要求。质量检查及评分锉削钢六角工件评分见表1.1。表1.1锉削钢六角工件评分表总得分注意事项①确保锉削姿势完全正确。⑥在加工钢六角体时,要分析出现的形位误差及产生原因,以便及时解决。......

2023-06-27

②掌握曲面锉削的操作技能及曲面精度的检测方法。③能根据工件不同的几何形状要求,正确选用锉刀。②锉相对的另一面,达到图样有关要求。质量检查及评分锉削曲面评分见表1.2。表1.2锉削曲面评分表注意事项①划线线条要清晰。②在锉工件1两端的R16mm圆弧面时,可先用倒角方法逼近划线线条,再继续锉削。......

2023-06-27

根据GB/T 14684—2001 《建筑用砂》,细骨料是粒径为0.15~4.75mm的砂石颗粒,包括人工砂和天然砂。细骨料的含水率应保持稳定,人工砂饱和面干的含水率不宜超过6%。含泥量和泥块含量。砂的粗细程度是指不同粒径的砂砾混合在一起后的总体粗细程度,用细度模数 表示。二者用筛分法进行测定,标准筛的孔径分别为 4.75mm、2.36mm、1.18mm、0.60mm、0.30mm、0.15mm。细度模数愈大,表示砂愈粗。建筑用砂的规格一般有:Mx=3.7 ~3.1 为粗砂、Mx=3.0~2.3 为中砂、Mx=2.2~1.6 为细砂。......

2023-06-29

使用宽度工具或通过描边应用宽度配置文件,不仅可以调整描边的粗细,还可以更改常规描边宽度。在工具面板中选择宽度工具()。在拖动时,是以相等的距离向左和向右伸展描边,如图5.29到图5.31所示。原始路径上具有黑色填充的新点被称为宽度点数。从宽度点数延伸的线条是手柄。在画板的空白区域单击取消选择路径。将鼠标指针放在路径的任意位置,刚才创建的新宽度点数将会出现。图5.32按住Shift、Alt控制键可调整单边,对称等变化。......

2023-11-20

由于Photoshop CS5提供的工具比较多,因此工具箱并不能显示出所有的工具,有些工具会被隐藏到相应的子菜单中。图1-8 调出子工具图1-9 Photoshop CS5工具箱图1-10 双列显示工具箱2.选项栏选项栏位于菜单栏的下方,其功能是设置各个工具的参数。当用户选取某一工具后,选项栏中的选项将发生变化,不同的工具有不同的参数,图1-11为矩形选框工具和横排文字工具的选项栏。......

2023-11-08

打造薄透持久底妆先将实用的化妆品和基本工具准备好,使化底妆更加顺手。妆前打底基础护肤后、化粉底前用于隔离彩妆并修饰均匀的肤色。BB霜、妆前底乳具有一定的美容护肤功效,起到隔离、修饰脸部瑕疵、润色的作用,使肤质更平滑,为后续底妆做好准备。眼部干燥应选择保湿型遮瑕霜避免卡粉。底妆工具通过化妆刷的摩擦与化妆棉的按压,可以更好地修饰肤质,打造完美底妆。......

2023-07-24

镗孔是利用镗刀对已钻出、铸出或锻出的孔进行加工的过程。尾架可在后立柱的垂直导轨上与主轴箱同时升降,以便与主轴杆同轴,并镗削不同高度的孔。图6-33单刃镗刀不通孔镗刀;通孔镗刀2.双刃镗刀双刃镗刀的两条切削刃在两个对称位置同时切削,可消除由径向切削力对镗杆的作用而造成的加工误差。图6-38所示为用镗模法镗削箱体孔系的情况。......

2023-07-01

扩孔常用于扩大孔的直径或提高孔的精度,作为孔的最终加工或铰孔、磨孔前的预加工。Z3040 型摇臂钻床适用于单件和中小批生产中大、中型零件的加工。主切削刃是前刀面与后刀面的交线,标准麻花钻主切削刃为直线。钻头螺旋槽表面与外圆柱表面的交线为螺旋线,该螺旋线与钻头轴线的夹角称钻头螺旋角,记为β。......

2023-06-29

相关推荐