铸造低碳钢铸造低碳钢具有较高的塑性和韧性,但强度较低。因此,铸造生产中很少采用铸造低碳钢。铸造中碳钢铸造中碳钢的铸造性能比低碳钢好,铸钢件中的气孔和非金属夹杂物较少,抗热裂倾向的能力较强,由于较低的熔点、较好的流动性而易于获得成形铸钢件。铸造高碳钢铸造高碳钢具有较高的强度、硬度和耐磨性,但塑性较低,多用于冲击载荷不大的耐磨零件。......

2023-06-28

錾削是钳工工作中的一项基本操作,它是利用锤子打击錾子对金属进行切削加工,以除去工件上多余部分的一种操作方法。錾削主要用于不便于机械加工的场合,如去除毛坯上的凸缘、飞边,分割材料,錾削平面及沟槽等。

錾削的工具主要是錾子和锤子。

1.錾子

錾子是用中碳钢或碳素工具钢锻制而成,切削部分磨成所需楔形后,经热处理使其切削部分硬度达到56~62HRC,以满足切削的需要。

(1)錾子的结构和角度

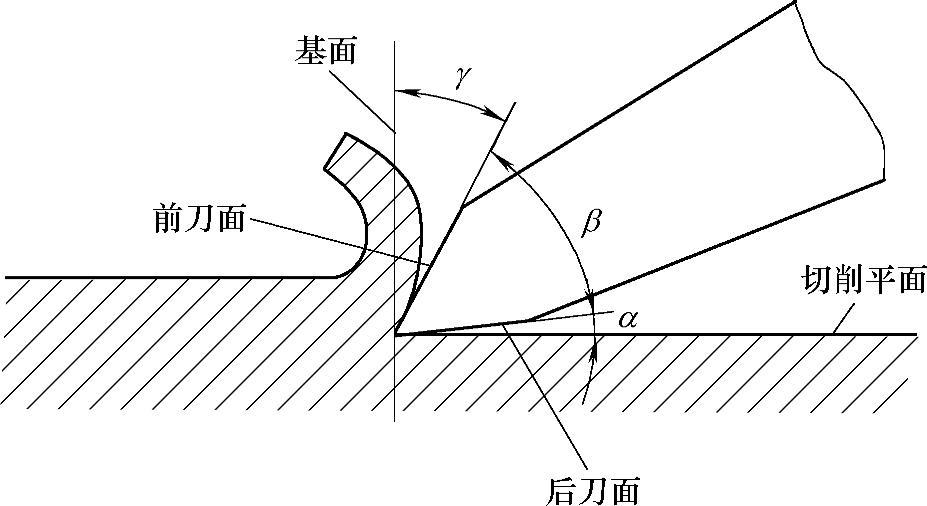

1)錾子的结构。錾子的结构如图9-28所示。其切削部分由前刀面、后刀面和切削刃组成。

①前刀面。即錾子工作时与切屑接触的表面,也是切屑流过的表面。

②后刀面。即錾子工作时与已加工表面相对的表面。

③切削刃。即錾子的前刀面与后刀面的交线。

2)錾子切削部分的角度。如同车刀结构,錾子也要具备一定的几何角度,这些角度也是在选定的参考平面上进行标定的。确定錾子的参考平面有两个:切削平面和基面。切削平面是指过切削刃与切削表面相切的平面;基面是指过切削刃上的选定点并垂直于切削速度方向的平面。切削平面与基面垂直,如图9-28所示。

①楔角β。錾子前刀面与后刀面之间的夹角称为楔角。一般楔角越小,錾削阻力越小,越省力。但楔角过小,会造成刃口薄弱,容易崩刃;楔角过大,錾切阻力大,錾切表面不易平整。通常根据工件材料软硬不同,选取不同的楔角。錾切高碳钢、铸铁等硬材料时,楔角取60°~70°;錾削中碳钢等中等硬度材料时,楔角取50°~60°;錾削铜、铝等有色金属时,楔角取30°~50°。

②前角γ。前刀面与基面的夹角称为前角。前角的大小对錾削时切屑变形影响很大,γ越大,切屑变形越小,切削阻力越小,越省力。但过大的γ,会使錾子切削部位强度降低,所以应合理选择。

③后角α。后刀面与切削平面的夹角称为后角。α的大小与錾削时錾子的位置有关。其大小会影响后刀面与已加工表面之间摩擦的大小。一般后角α取5°~8°。后角过大会使錾子切入深度增加,造成錾削困难。

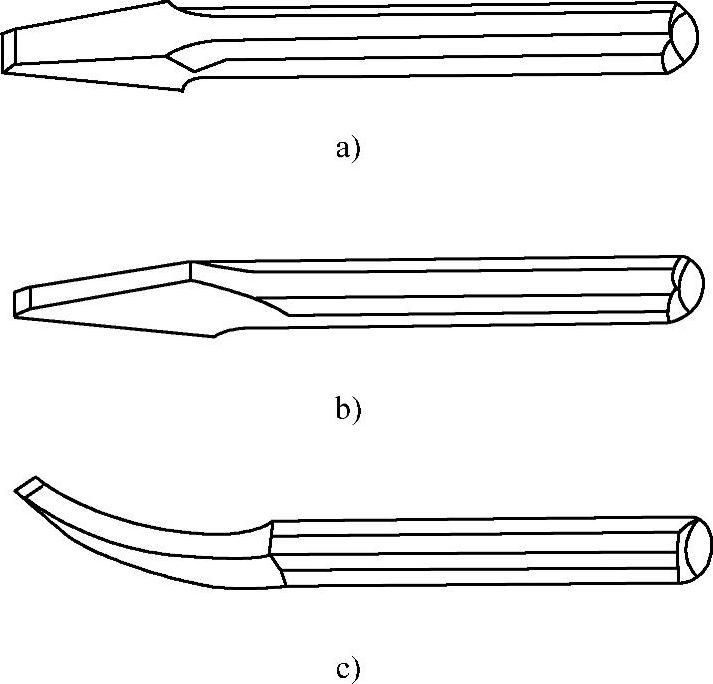

(2)錾子的种类 常用的錾子有三种:扁錾、尖錾和油槽錾,如图9-29所示。

1)扁錾。扁錾切削部分扁平,刃口较宽并略带弧形。主要用于錾削平面、去飞边和分割板料。

2)尖錾。尖錾切削刃较短,刃口两侧面从切削刃起向柄部逐渐变窄,这样开槽时不宜卡住。主要用于錾窄槽及分割曲形板料。

图9-28 錾子的结构

图9-29 錾子的种类

a)扁錾 b)尖錾 c)油槽錾

3)油槽錾。油槽錾切削刃很短,并呈圆弧形。切削部分做成弯曲形状,便于在内曲面及对开轴瓦上开油槽。主要用于錾削平面、曲面上的油槽。

2.锤子

锤子俗称榔头,是用于錾削时的使力工具,如图9-30所示。

图9-30 锤子

錾削用的锤子是硬头锤子,用碳素工具钢(T7A)制成,并经淬火处理。锤柄用坚硬的胡桃木或水曲柳做成。锤子的规格用其质量大小来表示,有0.25kg、0.5kg、1kg等几种。

3.錾削安全技术

1)经常对錾子进行刃磨,保证正确的楔角。

2)为防止铁屑飞出伤人,应在钳工台上安装防护网。

3)为防止锤头飞出伤人,应经常检查木柄是否松动,以便及时进行调整或更换,且操作者不准戴手套,锤子或錾子头部不得有油污。

4)錾削时不准对着人操作。

5)錾子在使用中头部出现飞翘时,应及时磨掉,以防錾击时飞出伤人。

4.錾子的刃磨和热处理

(1)錾子的刃磨 錾子刃部在使用过程中应经常刃磨,以保持切削刃的锋利。刃磨錾子应先在砂轮机上粗磨,若錾削要求高,如錾削光滑的油槽或加工光洁的表面时,錾子在粗磨后还应在油石上精磨。

錾子的刃磨方法如图9-31所示。操作者站在砂轮的侧面,将錾子的刃面置于旋转的砂轮缘上,在砂轮的全宽方向做左右移动,用于控制刃磨的部位和角度,将两个面交替翻转刃磨,使刃部两面相交成一线,即形成切削刃。刃磨时应注意楔角要与錾子中心线对称;加载到錾子上的压力不应太大,防止錾子的刃部过热而退火;在刃磨过程中经常将錾子刃部浸入冷水中冷却。

图9-31 在砂轮上刃磨錾子

(2)錾子的热处理 为了保证錾子切削部分硬度和韧性,需对其进行热处理。方法是将粗磨成形的錾子长约20mm的切削部分加热到750~780℃(呈樱红色),然后迅速将錾子浸入冷水中,进入深度约5~6mm,如图9-32所示。为了加速冷却,可手持錾子在水面慢慢移动。这样微动的水还会使錾子淬硬与不淬硬部分的分界线处呈波浪形且逐渐过渡。这样在錾削时,錾子的刃部就不易在分界处断裂。待露在水面外部分呈黑色时,将錾子从水中取出,利用上部的余热进行回火,以提高錾子的韧性。回火的温度根据錾子表面的颜色来判断,刚出水面的颜色为白色,随着温度升高,颜色变成黄色,后由黄色变为蓝色,最后呈黑色。当呈黄色时,把錾子全部进入水中冷却,该过程称为“淬黄火”。如果呈蓝色时,把錾子全部进入水中冷却,该过程称为“淬蓝火”。“淬黄火”的錾子硬度高,韧性差;“淬蓝火”的錾子硬度稍低,但韧性好。

5.錾削操作

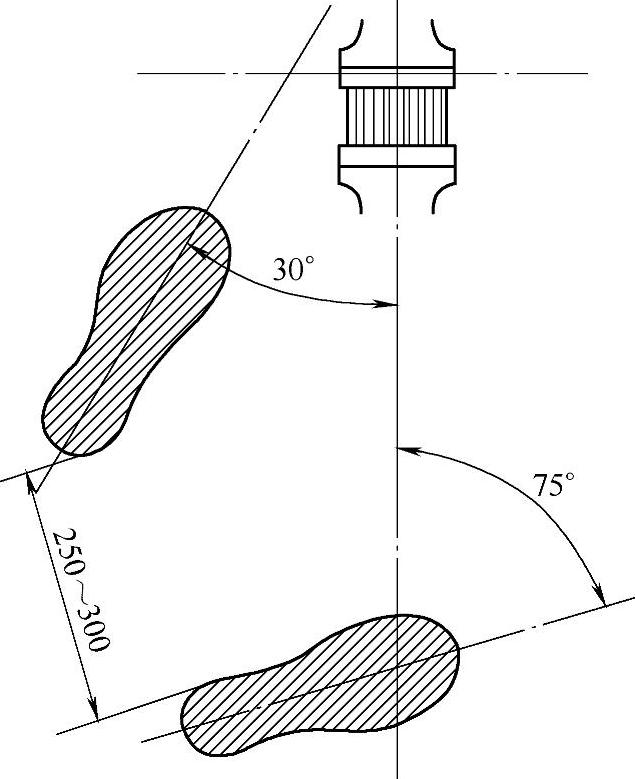

(1)站立姿势 在錾削过程中一般站立位置如图9-33所示,身体与台虎钳中心线大致成45°角,略向前倾,左脚跨前半步,膝盖处略弯曲,右脚站稳伸直,作为主要支点。面向工件,目光应落在工件的切削部位,不应落在錾子的头部,这样才能保证錾削质量。

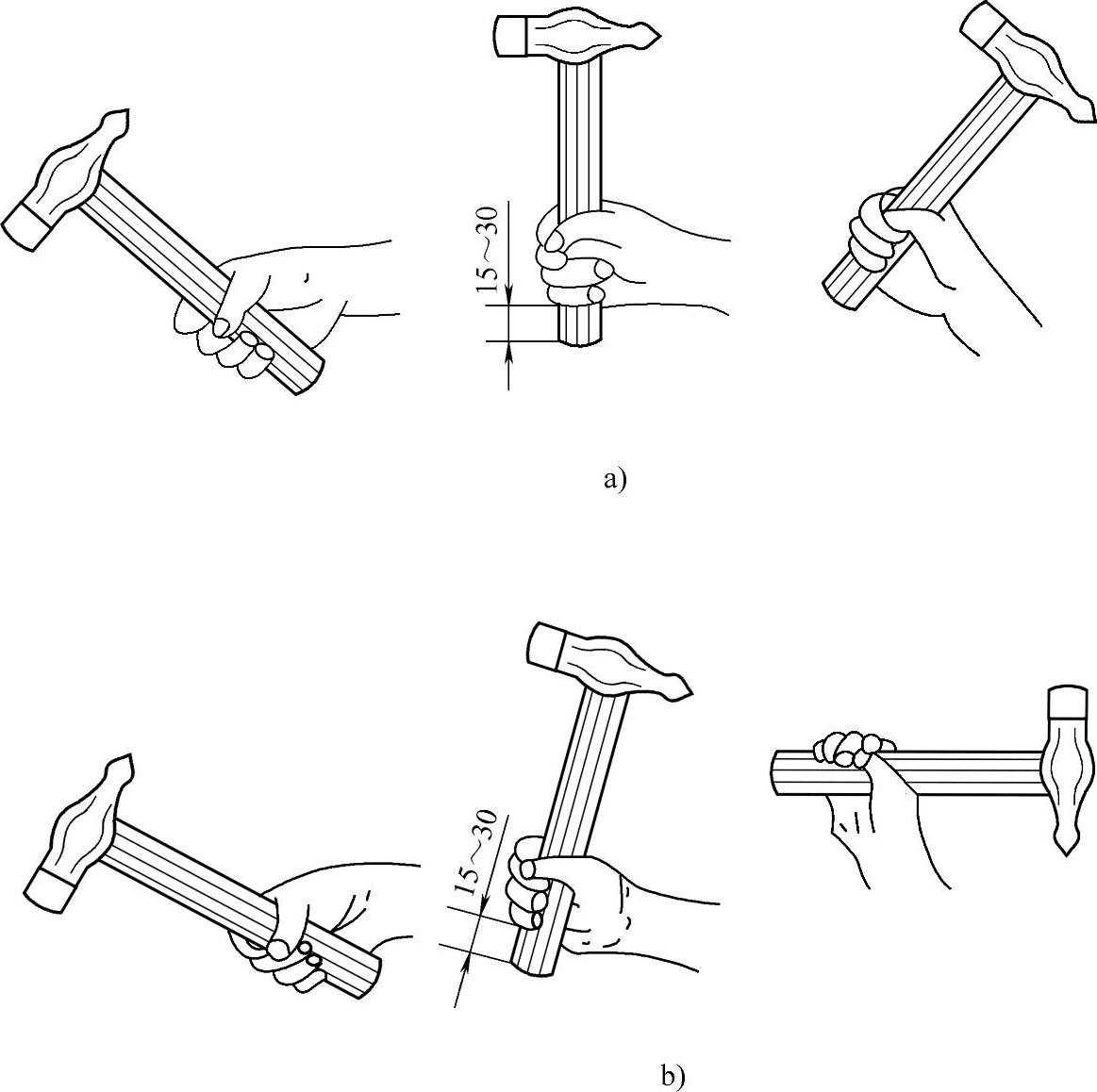

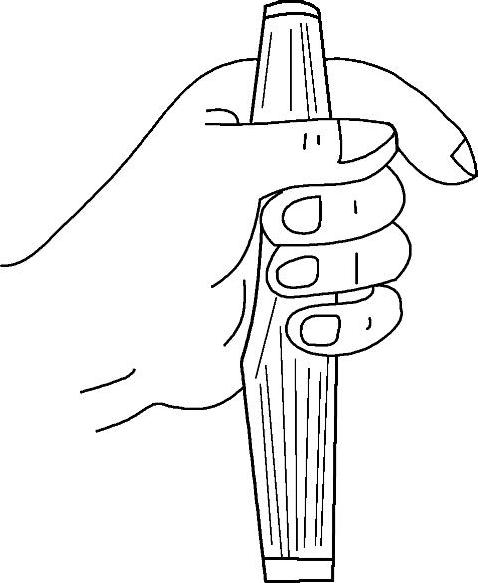

(2)锤子的握法 锤子的握法有紧握法和松握法两种。如图9-34所示。

1)紧握法。右手五指紧握锤柄,大拇指合在食指上,虎口对准锤头方向,木柄尾端露出约15~30mm。在挥锤和锤击的过程中,右手五指始终紧握锤柄。

2)松握法。握锤方法跟紧握法一样,当锤子抬起时,小指、无名指和中指依次放松,只保持大拇指和食指握持不动。锤击时,中指、无名指和小指再依次握紧锤柄。这种握法锤击有力,挥锤手不易疲劳。

图9-32 錾子刃部淬火

图9-33 錾削时的站立位置

图9-34 握锤法

a)紧握法 b)松握法

(3)錾子的握法 錾子的握法如图9-35所示。錾子用左手把持,大拇指、中指、无名指、小指自然合拢,錾子的头部伸出手约20mm。握錾子时要松动自然,不要握得太紧。在錾削过程中,小臂自然放平,使錾子保持正确的后角,后角控制在5°~8°为宜。

6.錾削平面操作实例

(1)錾削平面的方法 錾削平面用扁錾进行,每次錾削余量约0.5~2mm。錾削时的起錾方法有斜角起錾和正面起錾两种,如图9-36所示。錾削平面时,应采用斜角起錾,即从工件的尖角边缘处着手,将錾子向右倾斜45°,錾出一个斜面,然后按正常的錾削角度逐步向中间錾削。这样可较好地控制加工余量,不致产生打滑和弹跳现象。在錾削槽时,则必须采用正面起錾,即起錾时全部刃口贴住工件錾削部位的端面,錾出一个斜面,然后按正常角度錾削。在錾削大平面时,常采用尖錾在工件上间隔开槽的方法,再用扁錾切削剩余部分,如此錾削既省力,又提高了速度。

图9-35 握錾法

錾削过程中,每锤击两三次,即可将錾子退回一些,不要将錾子刃部一直顶在工件上。目的是随时观察錾削表面的平整情况,又能使手臂肌肉有节奏的放松。然后再将刃口顶在錾削处继续錾削。

图9-36 起錾方法

a)斜角起錾 b)正面起錾

当錾削到尽头约10~15mm时,必须掉头起錾,錾去剩余部分。这样可防止边缘材料崩裂,尤其对脆性材料更显重要。

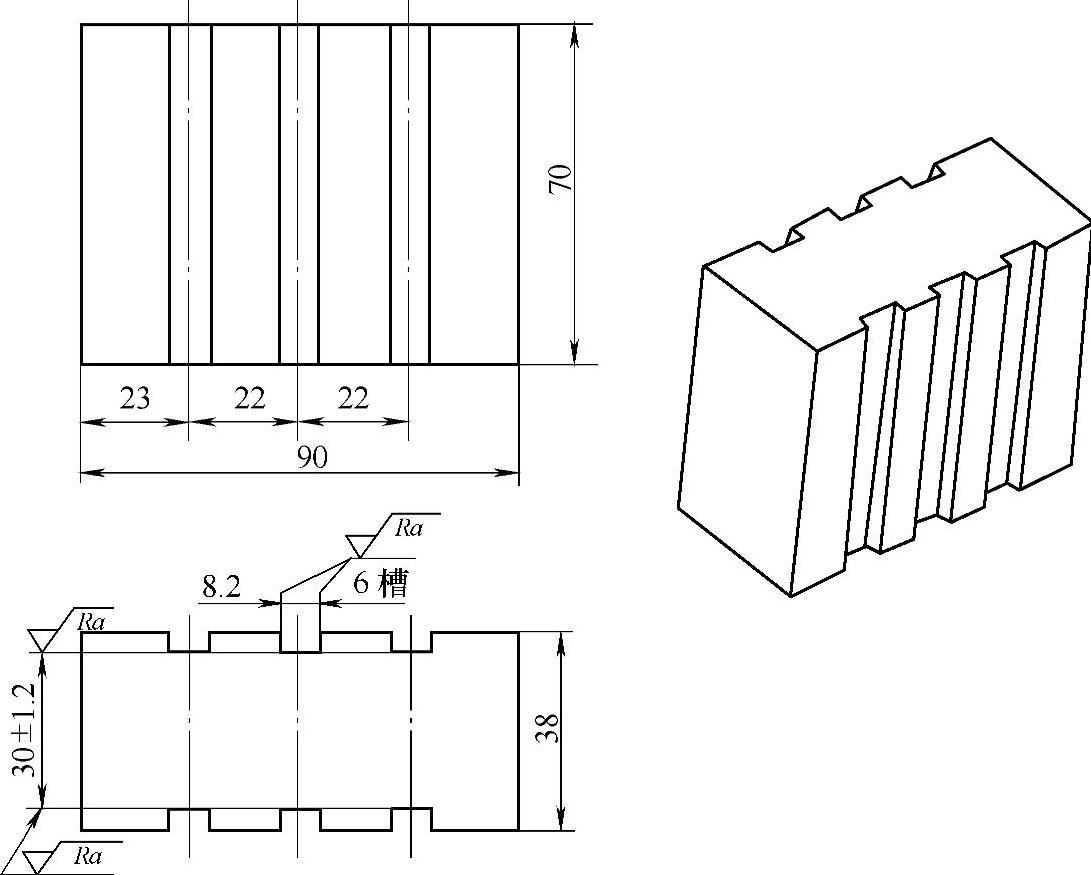

(2)錾削平面实例 平面錾削加工图如图9-37所示。

1)加工准备。

①工具和量具。尖錾、钢直尺、划针、划针盘、直角尺等。

②辅助工具及材料。钳口衬铁、手工淬火工具、油石、涂料等。

③备料。长方铁(HT200),尺寸90mm×70mm×38mm。

2)实训步骤。

①对錾子进行刃磨和热处理。

②检查来料,按图样划线。

③錾第一槽。按正面起錾,以0.5mm的起錾量錾第一遍。再按直槽深度分遍錾削,最后修整直槽侧面和底面。

图9-37 錾直槽

④依次錾削其他各槽。检查全部錾削质量。

3)操作要点。

①起錾时錾子刃口要平直,刃口的一侧角需要与槽位线对齐,同时,起錾后的斜面口尺寸应与槽形尺寸一致。

②錾削时錾子要放正、放稳,其刃口不能倾斜;锤击力要均匀适当。

③第一遍錾削时,錾削量不得超过0.5mm,且必须根据一条划线为基准进行,保证起錾直。

④起錾后,中途不可更换錾子,以保持槽的宽度一致。

有关磨工技能认证考试辅导教程的文章

铸造低碳钢铸造低碳钢具有较高的塑性和韧性,但强度较低。因此,铸造生产中很少采用铸造低碳钢。铸造中碳钢铸造中碳钢的铸造性能比低碳钢好,铸钢件中的气孔和非金属夹杂物较少,抗热裂倾向的能力较强,由于较低的熔点、较好的流动性而易于获得成形铸钢件。铸造高碳钢铸造高碳钢具有较高的强度、硬度和耐磨性,但塑性较低,多用于冲击载荷不大的耐磨零件。......

2023-06-28

图4-20 各种跷板开关实物图4-21 双控开关底面接线端调光开关不能与节能灯、荧光灯配合使用。图4-22 调光、调速开关常用的声光控延时开关有螺口型和面板型两大类,如图4-23所示。面板型声光控延时开关一般安装在原来的机械开关位置处。图4-23 常用声光控延时开关的外形5.触摸延时开关触摸延时开关利用人体的感应信号,去控制电灯的开关。......

2023-08-18

在大于1kW的自治运行聚合物膜电池系统中,加湿装置是其供气通路中的第二主要部件。我们将几种方案分类如下:1)利用反应生水的自加湿方案。2)燃料加湿方案。在大多数应用中,都会采用外加湿装置加湿进入电池的气体,为电池提供水分。由于反应生产的水在阴极生成,阳极区容易最先缺水,相应区域的膜也容易发生脱水,这也是为什么燃料需要加湿的原因。这是使用最为普遍的方案。4)两反应剂加湿方案。......

2023-06-22

(一)概述造纸毛毯的作用:①滤水作用:作为脱水媒介,当纸幅在真空箱和压榨区脱水时,造纸毛毯吸收和滤出纸页脱出的水分。毛毯的材料、编织方法影响毛毯的吸水性、滤水性、弹性及其使用性能。抗压毛毯是指不可压缩的、或很容易压缩但回弹性很好的毛毯。一般造纸压榨都改用针刺毛毯,编织毛毯已逐渐趋于淘汰。BOM造纸毛毯是目前普及面最广的一种造纸毛毯,其使用普及率已经达到95%以上。......

2023-06-23

表2-42 运行底焦高度对冲天炉性能的影响3)两排、三排风口冲天炉可以按照下列经验公式初选装炉底焦高度。通过风量增减可以迅速改变底焦高度。表2-44 运行底焦高度的基本调控方法2)接力焦及其使用方法。......

2023-06-24

国家标准对基准制规定了两种:基孔制和基轴制。在此情况下无论采用基孔制还是基轴制都难以达到使用要求。图3-21 活塞销配合基准制的选用a)采用基孔制 b)采用基轴制图3-22 非基准制的混合配合......

2023-06-26

在选择主调频厂(机组)时,主要应考虑:应拥有足够的调整容量及调整范围。火力发电厂的锅炉和汽轮机都受允许的最小的技术负荷的限制,其中锅炉约为25%至70%的额定容量,汽轮机为10%~15%的额定容量。因此火力发电厂的出力调整范围不大;而且发电机组的负荷增减的速度也受汽轮机各部分热膨胀的限制,不能过快,在50%~100%额定负荷范围内,每分钟仅能上升2%~5%。......

2023-06-15

2-1-2监听音箱的选用在录音棚控制室里,对声源音质的调整、平衡的掌握等等都是通过聆听监听音箱放出来的声音的基准来实现,监听音箱的音质及监听音量的大小在很大程度上决定了录音成品的音质。在目前市场中,监听音箱有两大类,分别是有源音箱和无源音箱设计。图2-1Genelec两分频有源监听音箱图2-2YAMAHA有源监听音箱图2-3ADAM小型监听音箱......

2023-12-01

相关推荐