2)窄缝小于电极丝直径加放电间隙的工件,或图形内拐角处不允许带有电极丝半径加放电间隙所形成的圆角的工件。凹角和尖角的尺寸分析由于电极丝的直径d和放电间隙s的必然存在,使电极丝中心的运动轨迹与加工面相距L,即L=d/2+s,如图7-5所示。电极丝的半径和放电间隙越大,该拐角处的圆弧误差也越大。......

2023-06-26

1.零件结构工艺性分析

零件结构工艺性是指零件对加工方法的适应性,即所分析的零件结构应便于加工成形。在进行零件结构分析时,若发现零件的结构不合理等问题,应向设计人员或有关部门提出修改意见。

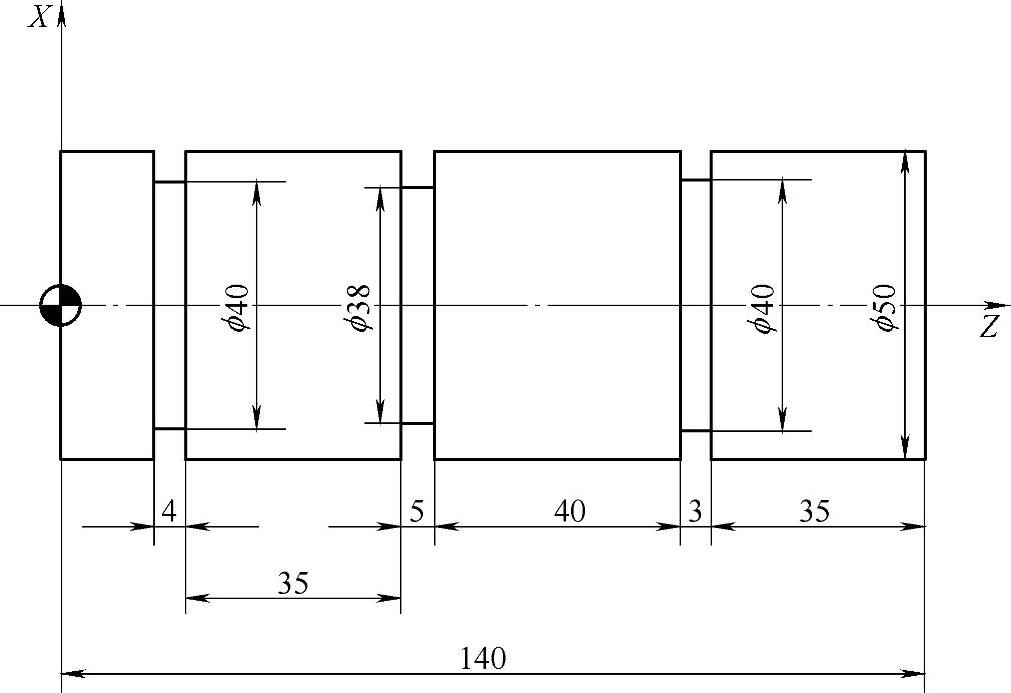

例如,在图7-11中,一个槽的槽宽为4mm,一个槽的槽宽为5mm,一个槽的槽宽为3mm,均不相等,三个槽的槽深也不相等,这给数控编程和加工增加了难度。如果不影响零件的强度和使用,建议把三个槽宽和三个槽深修改成一样的尺寸。

图7-11 零件的结构工艺性分析

2.轮廓几何要素分析

零件轮廓是数控加工的最终轨迹,也是数控编程的依据。在手工编程时,要计算零件轮廓上每个基点的坐标;在自动编程时,要对构成零件轮廓的所有几何元素进行定义。因此,在分析零件图时,要分析零件轮廓的几何元素的给定条件是否充分。由于设计等多方面的原因,可能在图样上出现构成零件加工轮廓的条件不充分、尺寸模糊不清等缺陷,增加了编程工作的难度,有的甚至无法编程。

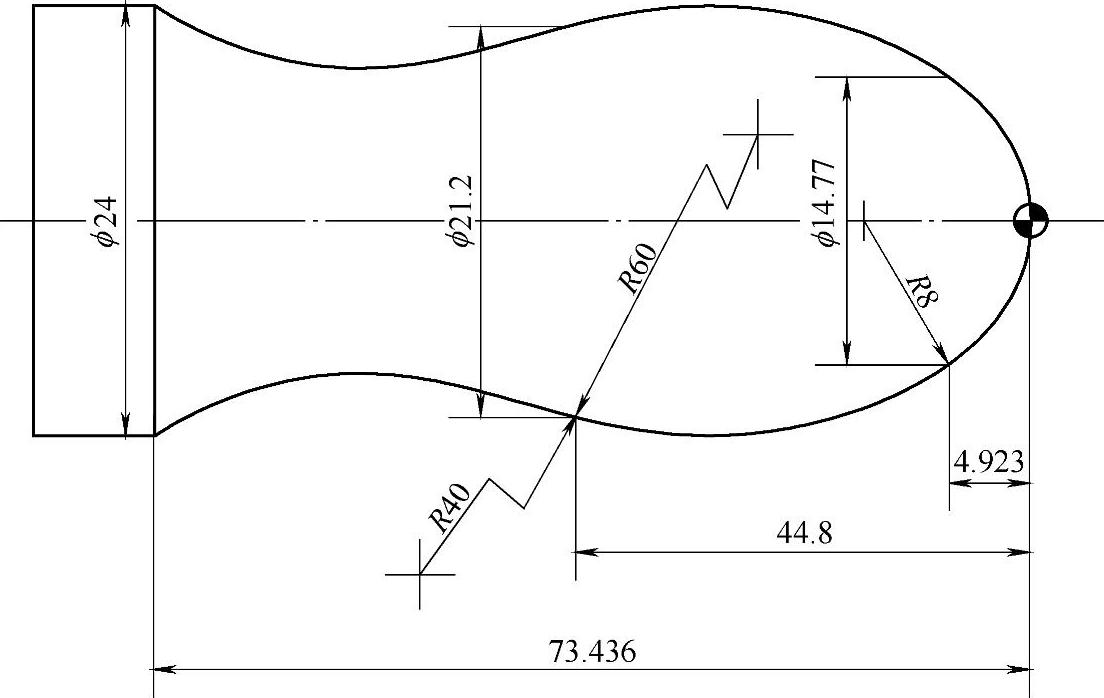

例如,在手柄零件轮廓图7-12中,R8的球面和R60的弧面相切。要确定切点,必须通过计算求出切点的位置,如图中的ϕ14.77和4.923,否则,不能编程。同理,R60的弧面和R40的弧面的相切点,也必须通过计算求出切点的位置,如图中的ϕ21.2和44.8;R40的弧面和ϕ24的外圆柱相交,也要通过计算求出交点的位置,如图中的ϕ24和73.436。只有这样,手工编程才能顺利进行。分析轮廓要素时,以能在AutoCAD上准确绘制的轮廓为充分条件。

图7-12 轮廓几何要素分析

3.精度及技术要求分析

对被加工零件的精度及技术要求进行分析,是零件工艺性分析的重要内容,只有在分析零件尺寸精度、形状精度、位置精度和表面粗糙度的基础上,才能对加工方法、装夹方式、刀具及切削用量进行正确而合理的选择。

4.零件图的数学处理

零件图的数学处理主要是计算零件加工轨迹的尺寸,即计算零件加工轮廓的基点和节点的坐标,或刀具中心轮廓的基点和节点的坐标,以便编制加工程序。

有关磨工技能认证考试辅导教程的文章

2)窄缝小于电极丝直径加放电间隙的工件,或图形内拐角处不允许带有电极丝半径加放电间隙所形成的圆角的工件。凹角和尖角的尺寸分析由于电极丝的直径d和放电间隙s的必然存在,使电极丝中心的运动轨迹与加工面相距L,即L=d/2+s,如图7-5所示。电极丝的半径和放电间隙越大,该拐角处的圆弧误差也越大。......

2023-06-26

学习重点与难点重点是画零件图和读零件图的方法与步骤;难点是根据所表达零件的功能和制造工艺过程,分析零件的表达方法和尺寸标注,以及表面结构要求、极限与配合、几何公差等技术要求的一致性。本章的地位及特点零件图是生产中必需的技术资料,其内容较多,且和生产实践联系密切,是机件表达方法在工程中的实际应用。除标准件和常用件外,其他的零件统称一般零件。......

2023-06-28

图2-1 零件尺寸标注分析2.零件图的完整性与正确性分析构成零件轮廓的几何元素的条件,是数控编程的重要依据。因此,在分析零件图样时,务必分析几何元素的给定条件是否充分。过高的精度和表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。......

2023-06-26

转子所受的机械载荷即为气体爆发压力,是与热负荷共同作用,因此不单独对转子机械应力进行分析。机械载荷作用下,最大应力出现在进气道旁的螺栓孔,此处螺栓预紧力最大。因此对气缸、前端盖、后端盖机械应力分布影响较大的载荷为螺栓预紧力。而对转子而言,转子不直接受螺栓预紧力的影响,其工作过程中仅受到气体爆发压力的作用,在爆发压力的作用下运动,其应力水平较低。......

2023-06-23

力偶两力之间的垂直距离d 称为力偶臂,力偶所在的平面称为力偶的作用面。力偶矩的单位与力矩的单位相同。用M 表示合力偶矩,则合力偶矩的代数式为当平面力偶系的合力偶矩等于零时,力偶系对物体的转动效应为零,物体处于平衡状态。因4 个螺栓受力均匀,即F1=F2=F3=F4=F,此4 个力组成两个力偶。......

2023-06-26

莫兰指数I用标准化统计量Z来检验n个区域是否存在空间自相关关系,当Z值为正且显著时,表明存在正的空间自相关;当Z值为负且显著时,表明存在负的空间自相关,相似的观测值趋于分散分布;当Z值为零时,观测值呈独立随机分布。交通事故发生率的莫兰指数I为0.28,G观测值为0.001126,表明交通事故发生率具有强烈的空间相关性、聚集性,即某地的交通事故与该地区的位置有关。图3.21局部莫兰指数......

2023-06-15

UASB反应器中废水为上向流,最大特点是在反应器上部设置了一个特殊的气、液、固三相分离系统,三相分离器的下部是反应区。气、液、固的混合液上升至三相分离器内,气体可被收集,污泥和水则进入上部相对静止的沉淀区,在重力作用下,水与污泥分离,上清液从沉淀区上部排出,污泥被截留在三相分离器下部并通过斜壁返回到反应区内。图9-8UASB反应器中沿高度的污泥浓度分布示意图较低水力负荷;较高水力负荷......

2023-06-19

例如在讨论封建社会矛盾问题时,利用阶级观点认识佃农与地主是一对矛盾统一体;使用等级分析方法,不难发现作为赋役主要承担者的平民地主、自耕农有共同利害,同封建国家形成一组矛盾关系,而这是在主佃矛盾之外的又一种社会基本矛盾,于是在社会上存在着地主与佃农、“税民”与国家两种基本矛盾。......

2023-07-02

相关推荐