刃磨刀具的砂轮要选择合适,以使刀具刃磨后具有锋利的切削刃,具有较低的表面粗糙度值,刀面无退火、烧伤等现象。当磨削面积大、余量多时,宜采用粗粒度;若磨削余量小、刀具尺寸小、表面粗糙度值要求小时,则采用细粒度。目前,碗形或杯形砂轮的直径较小,砂轮的圆周速度低,磨粒易变钝,刀具表面粗糙度值较大。......

2023-06-28

1.砂轮的特性要素

砂轮的特性主要由以下七个要素衡量:磨料、粒度、结合剂、硬度、组织、形状尺寸和最高工作速度。

(1)磨料 在磨削中起切削作用的材料称为磨料,为砂轮的主要成分。磨料经压碎后即成为各种粗细不同的磨粒,具有锐利的刃口,因磨削时要承受强烈的挤压、摩擦和高温的作用,故磨料应具有极高的硬度和相当的韧性,并具有一定的强度、耐热性和化学稳定性。

磨料分天然磨料和人造磨料两大类。天然磨料含杂质多,且价格昂贵,故很少采用。目前制造的砂轮主要采用人造磨料。人造磨料分刚玉类、碳化硅类和超硬类三大类。

1)刚玉类磨料。刚玉类磨料的主要成分是氧化铝(Al2 O3)。常用的有以下几种:

①棕刚玉(A)。它含杂质多,呈棕褐色。棕刚玉的硬度高,韧性较好,能承受较大的磨削压力,故适用于磨削碳素钢、合金钢和青铜等材料。棕刚玉价格便宜,应用较广泛。

②白刚玉(WA)。它含氧化铝的纯度极高,呈白色。白刚玉较棕刚玉硬而脆,磨粒相当锋利,不易磨钝,且磨钝的磨粒也容易破裂而形成新的锋利刃口。因此,白刚玉具有良好的切削性能和自锐性,适用于精磨各种淬硬钢、高速钢及容易变形的工件等。

③铬刚玉(PA)。它是在氧化铝中再加入氧化铬(Cr2 O3),呈玫瑰红色。其切削性能略高于白刚玉,在相同条件下,用铬刚玉磨出的工件表面粗糙度值更小,适合精磨各种淬硬钢件和表面粗糙度值要求较小的工件。

④微晶刚玉(MA)。其颜色和工作特性与棕刚玉相似,但具有更好的自锐性和韧性,适于磨削不锈钢、轴承钢、特种球墨铸铁等材料,也适于超精密磨削。

⑤单晶刚玉(SA)。它具有比其他刚玉类磨料更高的硬度、耐磨性和韧性,适于磨削韧性好的不锈钢、高钒高速钢和其他难加工材料,在超精密磨削中也有应用。

2)碳化硅类磨料。常用的有以下两种:

①绿碳化硅(GC)。它含碳化硅的纯度极高,呈绿色,且有美丽的金属光泽。绿碳化硅硬而脆,刃口锋利,适于磨削高硬度材料,如硬质合金、光学玻璃等。

②黑碳化硅(C)。它含杂质较多,呈黑色,有金属光泽,常用于磨削抗拉强度较低的材料,如铸铁、黄铜、青铜及其他非金属材料等。

3)超硬类磨料。常用的有以下两种:

①人造金刚石(MBD)。金刚石是目前已知物质中最硬的一种材料,其刃口非常锋利,切削性能优良,但价格昂贵。主要用于加工高硬度材料,如硬质合金和光学玻璃等。人造金刚石无色透明或呈淡黄、淡绿色。

②立方氮化硼(CBN)。它呈棕黑色,硬度略低于金刚石,具有极好的磨削性能,且热化学性能稳定,产生的磨削热也少。主要用于磨削高硬度、高韧性的难加工材料,如含铝、钒、钴较高的合金钢和不锈钢等材料,其磨削特种钢材的性能比金刚石还好。

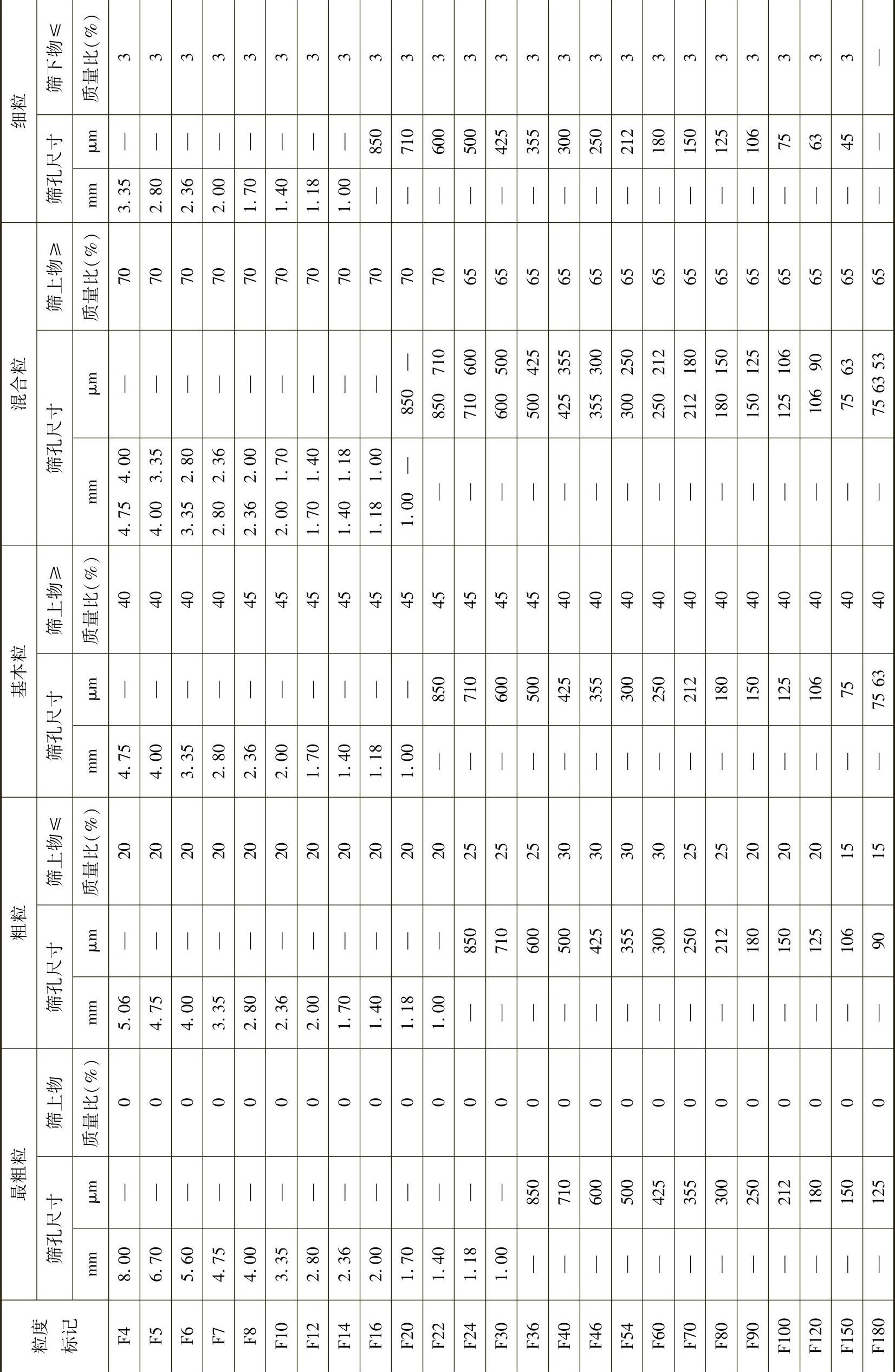

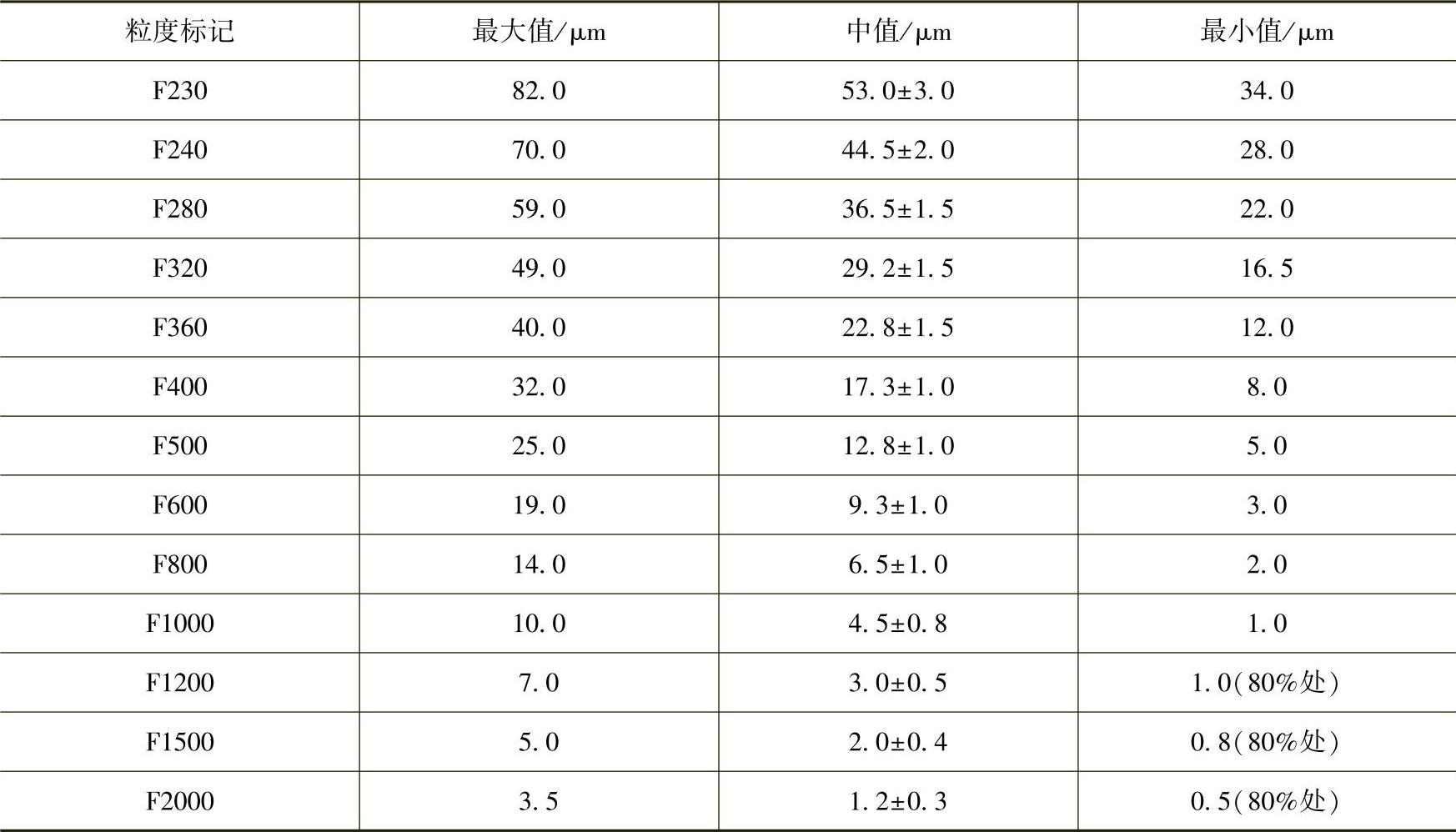

(2)粒度 粒度是表示磨粒尺寸大小的参数。根据国家标准(GB/T 2481.1—1998,GB/ T 2481.2—2009)的规定,当磨粒尺寸较大时,用筛选法分级,见表6-1。磨粒基本尺寸小于53μm的磨粒称为微粉,用光电沉降仪分级,见表6-2。

表6-1 磨料粒度

表6-2 磨料粒度(微粉)

1)筛网法。筛网法用于测定颗粒尺寸大于50μm的磨粒,粒度代号表示磨粒所能通过的筛网在每英寸(1in=25.4mm)长度上所含的网眼数,又称英制法。这种方法表示的粒度号越大,磨粒就越细。

2)沉降法。尺寸很小的磨粒,呈微粉状,需用此方法测定。F系列微粉用F230~F2000共13个粒度号表示。

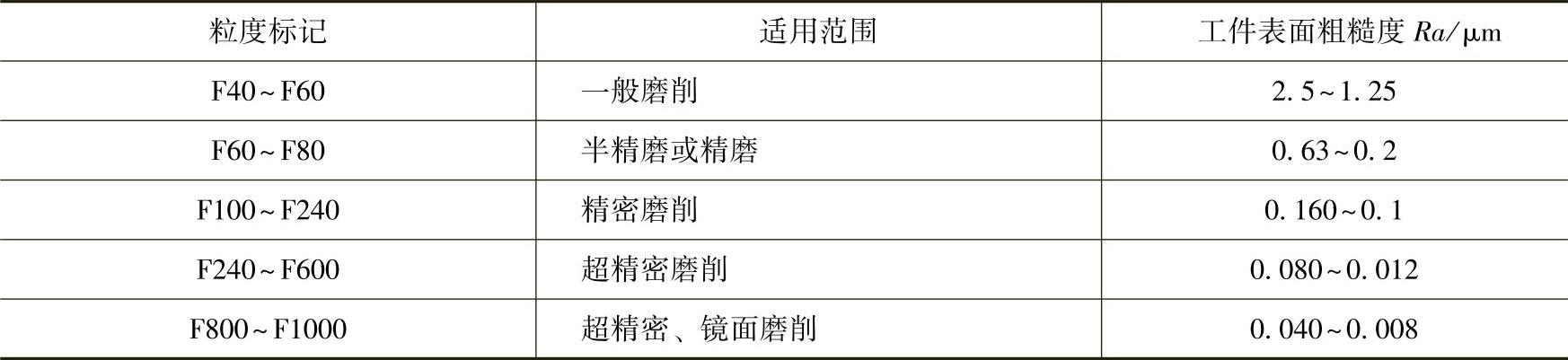

砂轮的粒度对工件表面粗糙度和磨削效率有很大的影响,磨削时要合理选择砂轮的粒度。

(3)结合剂 结合剂是将磨粒粘固成砂轮的材料。结合剂的种类和性质也会影响砂轮的硬度和强度。

1)陶瓷结合剂(V)。陶瓷结合剂是应用最广泛的一种结合剂,它由天然花岗石和黏土配制而成。主要特点是:

①力学性能和化学性能稳定,耐热、耐腐蚀,能适应使用各种切削液的磨削。

②砂轮的多孔性好,有利于散热和容纳磨屑,砂轮不易堵塞。

③呈脆性,不能承受大的冲击力和侧面压力,易产生裂纹,不能制造薄片砂轮,砂轮的最高速度为35m/s。

④冰冻会产生裂纹。

2)树脂或其他热固性有机结合剂(B)。它是有机结合剂。主要特点是:

①有很高的强度,可制成薄片砂轮和最高工作速度高于50m/s的高速磨削砂轮,具有较好的自锐性,磨削效率高。

②砂轮具有一定的弹性,可避免烧伤工件表面,同时还具有一定的抛光作用。

③耐热温度为200℃左右,故当磨削温度增高时砂轮会快速损耗,失去正常的外形。

④化学性能不稳定,易受碱、油和水的侵蚀,在潮湿的环境中存放会降低砂轮的强度,故一般树脂砂轮的存放期不超过一年。

3)橡胶结合剂(R)。主要特点是:

①耐热温度低于150℃,耐湿性也较差,易于老化,存放期为两年。

②有较好的弹性,可制成薄片砂轮。

③不易烧伤工件,且有良好的抛光作用。

④砂轮的气孔小。

(4)硬度 砂轮硬度是指结合剂粘结磨粒的牢固程度,也表示磨粒在磨削力的作用下,从砂轮表面上脱落的难易程度。磨粒不易脱落的砂轮称为硬砂轮;反之,称为软砂轮。

砂轮硬度影响砂轮的自锐性。国家标准GB/T 2484—2006规定的磨具硬度分级及其代号见表6-3。

表6-3 砂轮硬度等级

(5)组织 组织是表示砂轮内部结构的松紧程度的参数,与磨粒、结合剂、气孔三者的体积比例有关,如图6-7所示。磨具组织可用数字标记,通常为0~14,数字越大,表示组织越疏松。

一般外圆、内圆、平面、无心磨削及刃磨磨具都采用中等组织的砂轮。

图6-7 砂轮的组织

a)疏松 b)中等 c)紧密

(6)形状和尺寸 国家标准GB/T 4127.1~4127.16《固结磨具 尺寸》和GB/T 2484—2006《固结磨具 一般要求》,对砂轮的形状和尺寸都已进行标准化规定,故操作时可按机床规格及加工要求选择。

(7)最高工作速度 砂轮高速旋转时,砂轮上任一部分都受到很大的离心力作用,如果砂轮没有足够的回转强度,砂轮就会爆裂而引起严重事故。因此,砂轮的最高工作速度,必须标注在砂轮上。按国家标准GB/T 2494—2003《普通磨具 安全规则》中的磨具最高工作线速度规定,一般为35 m/s。砂轮制造厂按照国家标准GB/T 2493—1995《砂轮的回转试验方法》规定,对新砂轮以1.6倍最高工作速度(56 m/s)的速度,在回转试验机中试验,并在达到最高速度时维持0.5min。

2.砂轮的代号

根据国家标准GB/T 2484—2006的规定,砂轮各特性参数以代号形式表示,其书写顺序为:对应标准号、砂轮型号、尺寸、磨料、粒度、硬度、组织、结合剂和最高工作速度。砂轮标志示例如下:砂轮GB/T41271-300×30×75-WA 60 L 6 V-35mm/s表示符合国家标准GB/ T4127的平形砂轮,外径为300mm,厚度为30mm,内径为75mm,白刚玉磨料,60号粒度,硬度为中软,6号组织,陶瓷结合剂,最高工作速度为35m/s。

3.砂轮特性选择的一般原则

(1)磨料的选择 应按工件材料及其热处理方法来选择磨料。通常要使磨料的硬度大于工件材料的硬度,即磨料具有良好的切削性能。一般选择原则是:

1)工件材料为碳素结构钢或优质碳素结构钢时,可选用棕刚玉。

2)工件材料为淬火钢、低合金钢或合金结构钢、高速工具钢、铬轴承钢时,可选用白刚玉。

3)工件材料为硬质合金时,可选用人造金刚石或绿碳化硅。

4)工件材料为铸铁、黄铜时,可选用黑碳化硅。

5)刃磨高速工具钢及模具制造时,可选用立方氮化硼。

砂轮粒度的选择见表6-4。

表6-4 粒度的选择

(2)硬度的选择 砂轮硬度是衡量砂轮自锐性的重要指标之一。磨削硬材料时,磨粒容易变钝,应选用软砂轮;反之,宜选用硬砂轮。磨削软而韧的材料时,砂轮容易堵塞,应选用较软的砂轮。

有关磨工技能认证考试辅导教程的文章

刃磨刀具的砂轮要选择合适,以使刀具刃磨后具有锋利的切削刃,具有较低的表面粗糙度值,刀面无退火、烧伤等现象。当磨削面积大、余量多时,宜采用粗粒度;若磨削余量小、刀具尺寸小、表面粗糙度值要求小时,则采用细粒度。目前,碗形或杯形砂轮的直径较小,砂轮的圆周速度低,磨粒易变钝,刀具表面粗糙度值较大。......

2023-06-28

表12-1列出孔径12~100mm范围内,选择砂轮直径的参考数据。当工件内孔直径大于100mm时,要注意砂轮的圆周速度不应超过砂轮的安全速度。表12-1 内圆砂轮直径的选择2.砂轮宽度的选择砂轮宽度可按工件孔径磨削长度选择,见表12-2。表12-2 内圆砂轮宽度选择3.砂轮硬度的选择内圆磨削接触弧较长,工件散热条件差,只有充分发挥砂轮的“自锐性”,才能减小磨削力和磨削热,所以,应选择较软的砂轮。......

2023-06-28

图3-38 灯罩模型启动软件。重复“基准面”命令,分别创建距离前视基准面为40mm、60mm和70mm的基准面,如图3-40所示。单击“确定”图标按钮,结果如图3-45所示。在左侧FeatureManager设计树中用鼠标选择“基准面2”,然后单击“视图(前导)”工具栏中的“正视于”图标按钮,将该基准面作为绘制图形的基准面。图3-47 绘制圆角图3-48 绘制草图设置基准面。图3-52 “曲面-放样”......

2023-06-24

图4-20 各种跷板开关实物图4-21 双控开关底面接线端调光开关不能与节能灯、荧光灯配合使用。图4-22 调光、调速开关常用的声光控延时开关有螺口型和面板型两大类,如图4-23所示。面板型声光控延时开关一般安装在原来的机械开关位置处。图4-23 常用声光控延时开关的外形5.触摸延时开关触摸延时开关利用人体的感应信号,去控制电灯的开关。......

2023-08-18

在大于1kW的自治运行聚合物膜电池系统中,加湿装置是其供气通路中的第二主要部件。我们将几种方案分类如下:1)利用反应生水的自加湿方案。2)燃料加湿方案。在大多数应用中,都会采用外加湿装置加湿进入电池的气体,为电池提供水分。由于反应生产的水在阴极生成,阳极区容易最先缺水,相应区域的膜也容易发生脱水,这也是为什么燃料需要加湿的原因。这是使用最为普遍的方案。4)两反应剂加湿方案。......

2023-06-22

(一)概述造纸毛毯的作用:①滤水作用:作为脱水媒介,当纸幅在真空箱和压榨区脱水时,造纸毛毯吸收和滤出纸页脱出的水分。毛毯的材料、编织方法影响毛毯的吸水性、滤水性、弹性及其使用性能。抗压毛毯是指不可压缩的、或很容易压缩但回弹性很好的毛毯。一般造纸压榨都改用针刺毛毯,编织毛毯已逐渐趋于淘汰。BOM造纸毛毯是目前普及面最广的一种造纸毛毯,其使用普及率已经达到95%以上。......

2023-06-23

表2-42 运行底焦高度对冲天炉性能的影响3)两排、三排风口冲天炉可以按照下列经验公式初选装炉底焦高度。通过风量增减可以迅速改变底焦高度。表2-44 运行底焦高度的基本调控方法2)接力焦及其使用方法。......

2023-06-24

国家标准对基准制规定了两种:基孔制和基轴制。在此情况下无论采用基孔制还是基轴制都难以达到使用要求。图3-21 活塞销配合基准制的选用a)采用基孔制 b)采用基轴制图3-22 非基准制的混合配合......

2023-06-26

相关推荐