同时,刀具材料的工艺性能对刀具本身的制造和刃磨质量也有很大影响。因此,刀具切削部分的材料必须具备下列要求。常温硬度必须在60HRC以上,才能确保正常切削,对某些较难切削的材料,刀具材料的硬度甚至于要求在65HRC以上。它是评定刀具材料切削性能优劣的主要指标,一般用温度来表示。上述几项性能不能同时兼得,没有一种刀具材料具备所有性能的最佳指标。所以,对刀具材料应根据具体加工条件有选择地使用。......

2023-06-24

1.刀具材料应具备的性能

在金属切削过程中,刀具是在高温下进行切削加工的,同时还要承受较大的切削力、冲击、振动和剧烈的摩擦。刀具寿命的长短、切削速度的高低,首先取决于刀具是否具有良好的切削性能,此外,刀具材料的工艺性能对刀具本身的制造与刃磨质量也有很大影响。因此,刀具切削部分的材料应满足下列要求。

1)高硬度。刀具切削部分的硬度必须高于工件材料的硬度,常温下硬度应达到60HRC以上。某些难以加工的材料对刀具硬度要求则更高。

2)高耐磨性。刀具材料必须具有良好的抵抗磨损的能力,以保证切削刃的锋利性,特别是在高温切削条件下,更需保持应有的耐磨性。通常刀具材料的硬度越高,耐磨性越好。

3)足够的强度和韧性。刀具材料应具备足够的强度和韧性,才能保证刀具在切削过程中能够承受总切削力、冲击和振动,不会崩刃或发生脆性断裂。一般用抗弯强度和冲击韧度来衡量刀具的强度和韧性。

4)高耐热性(又称热硬性)。是指刀具材料在高温下能够保持高硬度的性能。高温下硬度越高则耐热性越好,允许的切削速度也越高。它是评定刀具材料的主要性能指标,一般用温度来表示。

5)良好的工艺性。为了便于刀具的加工制造,要求刀具材料具有良好的可加工性和热处理性。可加工性主要是指切削加工性能和焊接、锻轧性能;热处理性是指热处理变形小、脱碳层薄和淬透性好等。

此外,还应考虑刀具材料的经济性,否则将难以大量推广使用。

2.刀具材料的种类

刀具材料的种类很多,有金属材料和非金属材料之分。常用的材料有工具钢、硬质合金、陶瓷和超硬材料四大类。

(1)碳素工具钢和合金工具钢 碳素工具钢是指碳的质量分数为0.65%~1.35%的优质高碳钢。在碳素工具钢中再加入一些合金元素,如铬、钨、硅、锰等即成合金工具钢。其热处理后硬度为60~64HRC,热硬性为200~300℃。主要用于制造一些低速、手动工具,如手用丝锥、手动铰刀、圆板牙、丝锥、搓丝板等。

(2)高速钢 高速钢是一种含钨(W)、铬(C r)、锰(Mn)、钒(V)等合金元素较多的高合金工具钢。高速钢主要优点是具有高的硬度、强度和耐磨性,且耐热性(达540~600℃)和淬透性(淬火后硬度为63~66HRC)良好,允许的切削速度比碳素工具钢高两倍以上。高速钢刃磨后切削刃锋利,颜色白亮,故俗称“锋钢”和“白钢”。高速钢是一种综合性能好、应用范围较广的刀具材料。由于制造的刀具刃口强度和韧性高,能承受较大的冲击载荷,能用于刚度较差的机床上,可加工从非铁金属到高温合金等范围广泛的工件材料。同时,这种材料工艺性能好,因此,目前高速钢仍是制造刀具,尤其是形状较复杂刀具时使用较多的材料,如制造成形车刀、铣刀、钻头、铰刀、拉刀、齿轮刀具和螺纹刀具以及各种精加工刀具。

高速钢按其用途和性能不同,可分普通高速钢和高性能高速钢;按其化学成分不同又可分为钨系高速钢和钨钼系高速钢。

(3)硬质合金 硬质合金是高硬度、难熔的金属碳化物(WC、TiC等)微米数量级的粉末,用Co、Mo、Ni等作粘结剂高压成型,在高温下烧结而成的粉末冶金制品。由于硬质合金中碳化物含量多,且都有熔点高、硬度高等特点,使其常温下硬度可达89~93 H RA(相当于74~81 HRC)。耐磨性和热硬性较高,允许切削温度高达800~1000℃,切削速度也比高速钢高几倍其至几十倍,还能加工高速钢刀具难以切削的难加工材料,因此发展很快,现已成为主要的刀具材料之一。

硬质合金也有不足之处,即抗弯强度和冲击韧度都较高速钢低,脆性大,不耐冲击和振动,刃口不能磨得像高速钢刀具那样锋利,制造也较困难。

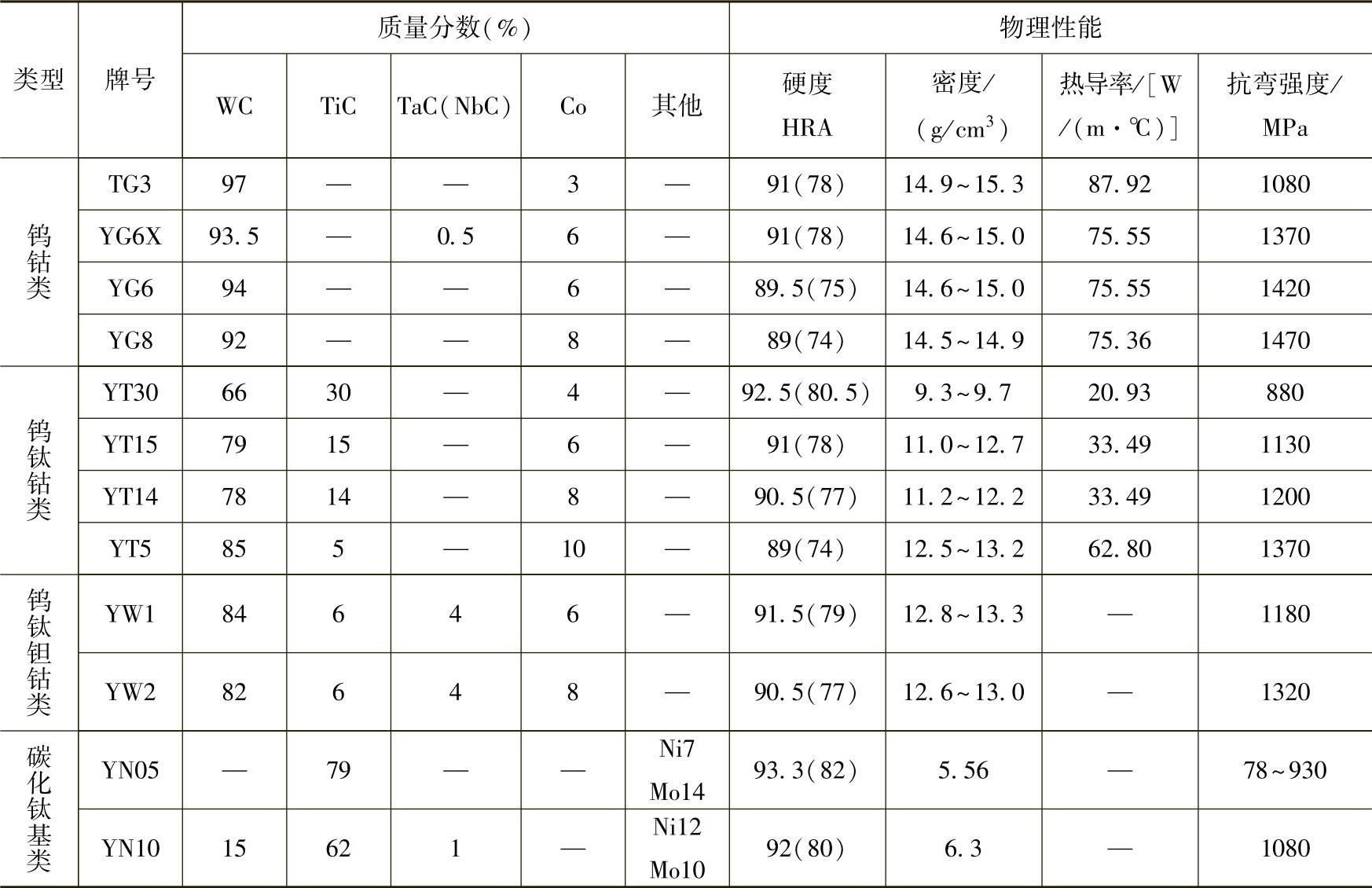

常用硬质合金按其质量和使用特性可分为四类:钨钴类(YG),钨钛钴类(YT),钨钛钽(铌)钴类(YW),碳化钛基类(YN)等。

常用硬质合金的牌号、化学成分及性能见表5-2。

表5-2 常用硬质合金牌号化学成分及性能

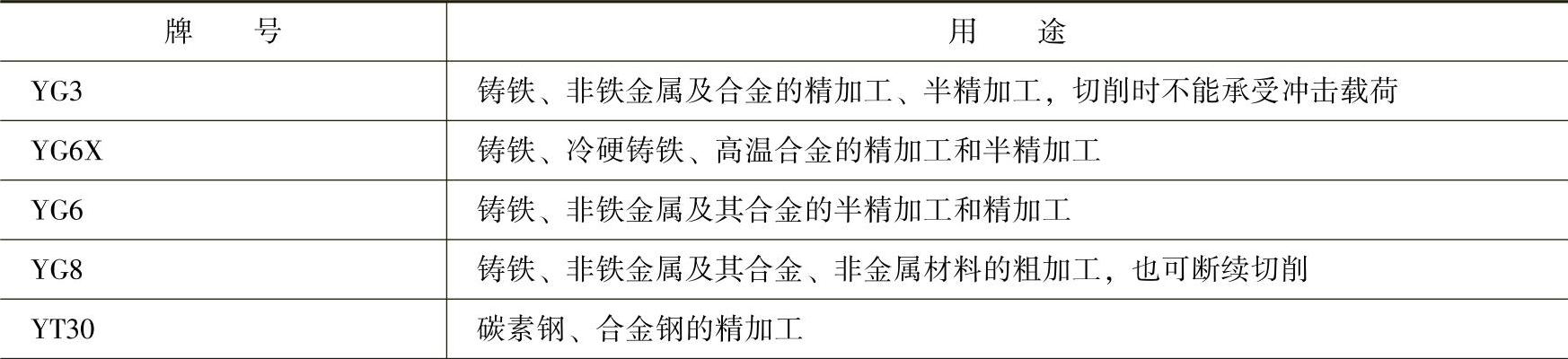

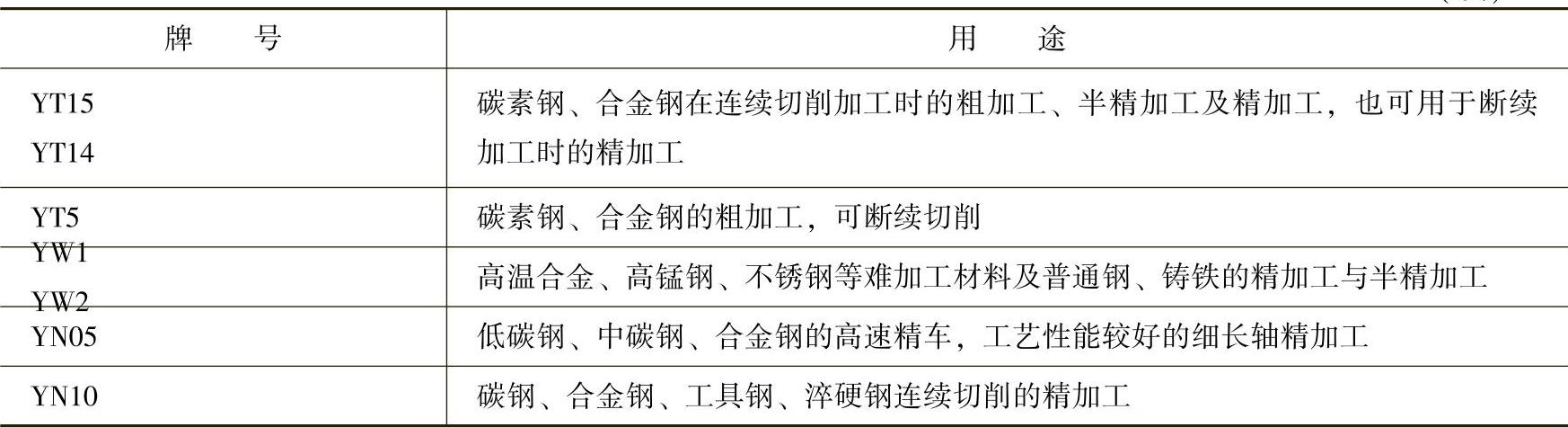

常用硬质合金牌号及应用场合见表5-3。

表5-3 常用硬质合金牌号及应用场合

(续)

(4)超硬刀具材料及其他刀具材料 常见的非金属及超硬刀具材料有以下几种:

1)陶瓷。主要成分是氧化铝(Al2 O3),其硬度、耐热性和耐磨性均比硬质合金高,能在1200℃或更高的温度下进行切削加工,因此允许的切削速度比硬质合金高20%~25%。在切削时,摩擦因数小,不粘刀,不容易产生积屑瘤,能获得较小的表面粗糙度值和较好的尺寸稳定性。而且这种材料资源丰富,价格低廉。其最大缺点是脆性大,切削时易崩刃,在使用上受到很大限制。目前我国研制出的非金属陶瓷材料,一般都制成多边形可转位刀片,主要用于切削硬度为45~55HRC的工具钢和淬火钢。

2)立方氮化硼。是20世纪70年代初发展起来的一种新型刀具材料。它是由立方氮化硼(白石墨)在高温高压下加催化剂转化而成的。

立方氮化硼的优点是化学稳定性好(可耐1400~1500℃高温,切削温度在1200~1300℃时也不易与铁系金属起化学反应而导致磨损,切削温度在1000℃以下不会氧化),因此在高速切削淬硬钢、冷硬铸铁时,刀具的粘结、扩散磨损小。其耐热性比金刚石好,摩擦因数小,硬度和耐磨性仅次于金刚石,且具有良好的切削性能和磨削工艺性,能用一般金刚石砂轮磨削。

立方氮化硼作为一种新型刀具材料,其刀具一般是采用硬质合金为基体的复合立方氮化硼双层刀片,不仅用于制造车刀、镗刀,而且已扩展到铣刀、铰刀等刀具。主要用于加工一些高硬度(64~70HRC)的淬硬钢和冷硬铸铁、高温合金等难加工材料。

3)金刚石。金刚石是自然界中最硬的材料,其硬度可达10000 H V。天然金刚石价格昂贵,很少用作刀具材料。人造金刚石是以石墨为原料,经高温、高压烧结而成,主要用于制作高速精细车削、镗削非铁金属及其合金和非金属材料的刀具。切削铜合金和铝合金时,切削速度可达800~3800m/min。由于金刚石刀具具有耐磨性较高、加工尺寸稳定和刀具使用寿命长的特点,所以常应用在数控机床、组合机床和自动机床上,加工后表面粗糙度值可达Ra0.025~0.1μm。但金刚石刀具耐热性差(切削温度不宜超过700~800℃,因其在788℃时开始石墨化变软)、强度低、脆性大、对振动敏感,所以只宜微量切削;与铁有较强的化学亲和力,不适合加工钢铁材料。

有关磨工技能认证考试辅导教程的文章

同时,刀具材料的工艺性能对刀具本身的制造和刃磨质量也有很大影响。因此,刀具切削部分的材料必须具备下列要求。常温硬度必须在60HRC以上,才能确保正常切削,对某些较难切削的材料,刀具材料的硬度甚至于要求在65HRC以上。它是评定刀具材料切削性能优劣的主要指标,一般用温度来表示。上述几项性能不能同时兼得,没有一种刀具材料具备所有性能的最佳指标。所以,对刀具材料应根据具体加工条件有选择地使用。......

2023-06-24

1)高的硬度和耐磨性刀具材料的硬度必须高于工件材料的硬度。4)良好的工艺性为便于制造,要求刀具材料具有良好的可加工性。此外,刀具材料还应具有较好的经济性,以便于推广使用。图4-2各类刀具材料硬度与韧性工具钢耐热性差,但抗弯强度高,价格便宜,焊接与刃磨性能好,故广泛用于中、低速切削的成形刀具,不宜高速切削。......

2023-07-01

因此,模具原材料进厂质量检验是确保模具质量的重要环节。原材料进厂检验一般应由工厂的检验部门负责,也可按供货合同规定检查验收。b.试样加热在炉控气氛中进行,在该温度的保持时间为5~15min,对Cr12Mo1V1钢应是10~20min。......

2023-06-26

不同的切削速度会造成不同的切削温度,这就要求刀具的热硬性要相适应,刀具刃口的强度要满足切削力的要求,这两者都会对刀具材料的选择起到重要作用。没有单一的刀具材料能够适合所有工件材料的经济加工,但是某些刀具材料如高速钢和硬质合金因为有广泛的应用区域,可以承担多种切削形式的加工。根据目前的刀具销售市场分析,高速钢刀具占有约60%的份额,硬质合金类刀具也超过了30%的份额。......

2023-06-26

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

图6-3扁钻整体式;装配式2.麻花钻麻花钻是孔加工刀具中应用最为广泛的工具,特别适合直径小于30mm孔的粗加工,生产中也有把大一点的麻花钻作为扩孔钻使用的。扩孔钻按刀具切削部分的材料来分,有高速钢和硬质合金两种。......

2023-07-01

采用表6-1中的刀具材料,在切削速度v=47m/min、切削深度ap=0.4mm和进给量f=0.1mm/r的切削用量条件下,进行了刀具切削磨损对比实验。图6-5示出了YT5、YT15、KT315、KC9125和K15五种刀片切削过程中的磨损情形。综合考虑上述刀片的性能、价格和货源等因素,以及企业的具体加工情况,选用国产刀片YT5比较合适。因此,刀具材料既要具有一定的耐磨性,同时也应具有较好的冲击韧度。相比之下,KT315最耐磨,YT5最易磨损。......

2023-06-27

相关推荐