为了分析齿轮各种误差的性质、规律以及对传动精度的影响,将齿轮的加工误差按不同规律分类。齿轮加工过程中,几何偏心和运动偏心所产生的误差均属于长周期误差。图7-5齿轮的周期性偏差2.按齿轮误差的方向分按齿轮误差的方向分为径向误差、切向误差、轴向误差和展成面误差。展成面误差是指切齿刀具展成面的误差。......

2023-06-15

实际几何参数与理想几何参数的偏离程度称为加工误差。加工误差越小,加工精度越高。

1.加工误差的内容

加工误差的产生是由于在加工前和加工过程中,工艺系统存在很多误差因素,统称为原始误差。原始误差主要包括以下内容。

(1)原理误差 采用近似的加工运动或近似的刀具轮廓而产生的误差。如用成形铣刀加工锥齿轮,用车削方法加工多边形工件等。

(2)装夹误差 工件在装夹过程中产生的误差称为装夹误差。装夹误差包括定位误差和夹紧误差。

1)定位误差。定位误差是指一批工件在夹具中定位时,工件的设计基准(或工序基准)在加工尺寸方向上相对于夹具(机床)的最大变量。定位误差与定位方法有关。定位误差包括定位基准与设计基准不重合引起的基准不重合误差和定位副制造不准确等引起的基准位移误差。

2)夹紧误差。对于结构薄弱的工件,在夹紧力的作用下会产生很大的弹性变形。此时,在变形状态下形成的加工表面,当松开夹紧、变形消失后,将产生很大的形状误差。如图5-15所示,自定心卡盘夹持薄壁套筒车(锁)孔,夹紧后套筒微变形成棱圆形(图5-15a)。虽然车出的孔成正圆形(图5-15b),但松夹后套筒的弹性恢复,使孔变成了三角棱圆形(图5-15c)。所以对于薄壁环(套)形零件,可采用宽的卡爪,或在工件与卡爪间衬一开口圆形衬套(图5-15d、e),使夹紧力均匀分布在薄壁套筒上,减少变形,也可采用轴向夹紧夹具,变径向夹紧为轴向夹紧,减少工件变形。

图5-15 夹紧变形

a)工件夹紧 b)车孔 c)松开后的工件 d)宽爪夹紧 e)使用开口圆形衬套

(3)测量误差 测量误差是与量具、量仪的测量原理、制造精度、测量条件(温度、湿度、振动、测量力、清洁度等)以及测量技术水平等有关的误差。

(4)调整误差 调整的作用主要是使刀具与工件之间达到正确的相对位置。试切法加工时的调整误差主要取决于测量误差、机床的进给误差和工艺系统的受力变形。调整法加工时的调整误差,除上述因素外,还与调整方法有关。采用定程机构调整时,与行程挡块、靠模、凸轮等元件或机构的制造误差、安装误差、磨损以及电、液、气控制元件的工作性能有关。采用样板、样件、对刀块、导套等调整,则与它们的制造、安装误差、磨损以及调整时的测量误差有关。

(5)夹具的制造、安装误差与磨损 机床夹具上定位元件、导向元件、对刀元件、分度机构、夹具体等的加工与装配误差以及它们的耐磨损性能,对零件的加工精度有直接影响。夹具的精度要求,应根据工件的加工精度要求确定。

(6)刀具的制造误差与磨损 刀具对加工精度的影响,随刀具种类的不同而不同。

1)采用定尺寸刀具加工时,刀具的尺寸误差将直接影响工件的尺寸精度。此外,这类刀具还可能产生“扩切”现象。一般情况为“正扩切”(工件尺寸比刀具尺寸大),但在刀具钝化、加工余量小、工件壁薄易变形时,则产生“负扩切”(工件尺寸比刀具尺寸小),如钻头、铰刀、拉刀及槽铣刀等。

2)采用成形刀具(如成形车刀、成形铣刀等)加工时,刀具的形状误差、安装误差将直接影响工件的形状精度。

3)刀具展成加工时,刀具切削刃的几何形状及有关尺寸的误差,也会直接影响加工精度。

4)对于车、镗、铣等一般刀具,其制造误差对工件精度无直接影响。但刀具磨损后,对工件的尺寸精度和形状精度也将有一定影响。

(7)工件误差 加工前,工件或毛坯上待加工表面本身有形状误差或与其有关表面有位置误差,也都会造成加工后该表面本身及与其有关表面的加工误差。

(8)机床误差 机床的制造、安装误差以及长期使用后的磨损是造成加工误差的主要原始误差因素。机床误差主要由主轴回转误差、导轨导向误差、内传动链的传动误差及主轴、导轨等的位置关系误差所组成。

1)主轴回转误差是指主轴实际回转轴线相对理论回转轴线的“漂移”。主轴回转误差会造成加工零件的形位误差及表面波度和粗糙度。

2)导轨导向误差是机床导轨副运动件实际运动方向与理论运动方向的差值。导轨导向误差会造成加工表面的形状与位置误差。导轨副的不均匀磨损、机床水平调整不良或地基下沉,都会增加导轨导向误差。

3)机床传动误差是刀具与工件之间的速比关系误差。对于车、磨、铣削螺纹,滚、插、磨(展成法磨齿)齿轮,机床传动误差会影响螺距精度和分度精度,造成加工表面的形状误差。

4)机床主轴、导轨等的位置关系误差,将使加工表面产生形状与位置误差。

(9)工艺系统受力变形产生的误差 工艺系统在切削力、传动力、重力、惯性力等外力作用下产生变形,破坏了刀具与工件间的正确相对位置,造成加工误差。工艺系统变形的大小与工艺系统的刚度有关。

(10)工艺系统受热变形引起的误差 机械加工中,工艺系统受切削热、摩擦热、环境温度、辐射热等的影响将产生变形,使工件和刀具的正确相对位置遭到破坏,引起切削运动、背吃刀量及切削力的变化,造成加工误差。

在精加工、大型零件加工、自动化加工中,热变形引起的加工误差占总加工误差的比例很大,严重影响了加工精度。

(11)工件残余应力引起的误差 在没有外力作用下或去除外力后,工件内仍存留的力称残余应力。具有残余应力的零件,其内部组织的平衡状态极不稳定,有恢复到无应力状态的强烈倾向。残余应力超过一定限度的毛坯或半成品,加工时原有的平衡条件被破坏,残余应力重新分布,使工件达不到预期的加工精度。

2.加工误差的分类

各种加工误差按其在一批工件中出现规律的不同分为:

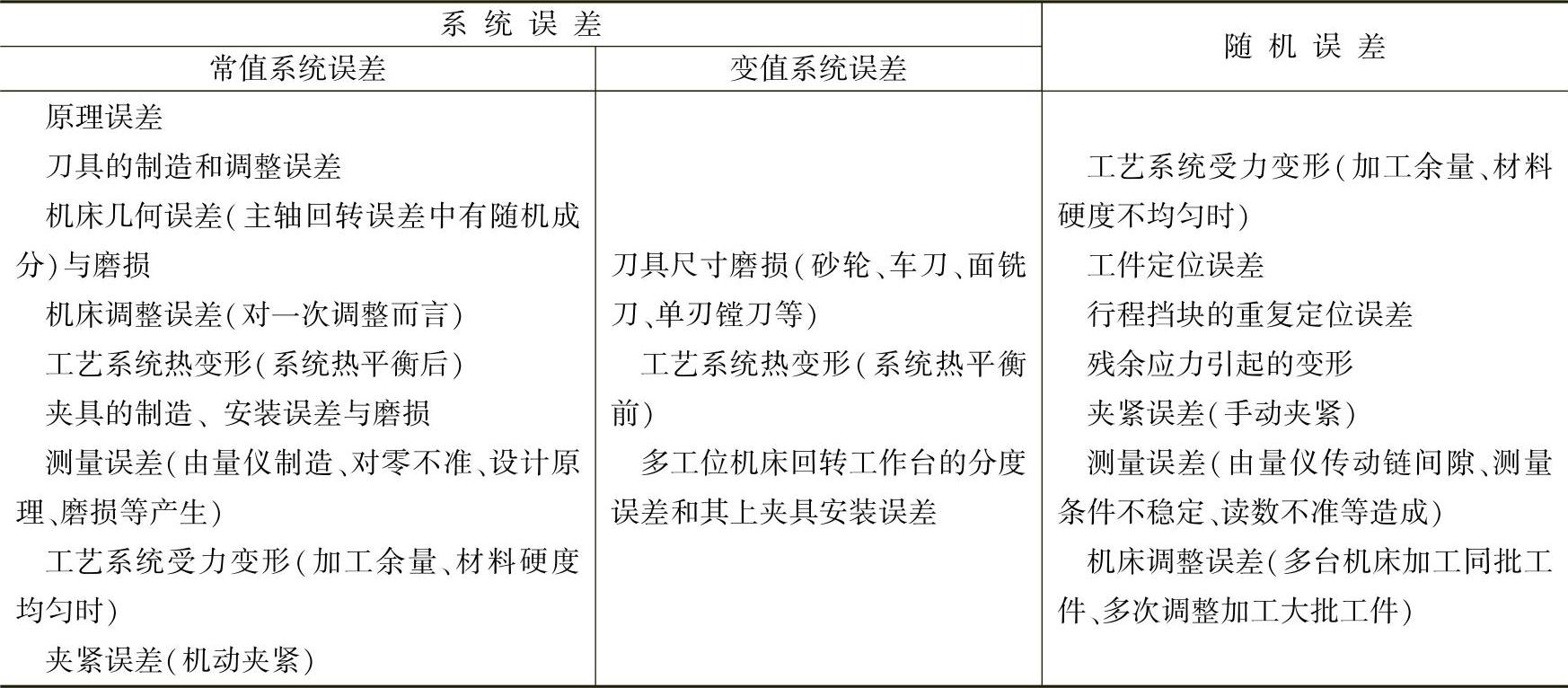

1)系统误差。当一次调整后顺次加工一批工件时,误差大小和方向都不变,或者按一定规律变化的误差。前者为常值系统误差,与加工顺序无关;后者为变值系统误差,与加工顺序有关。

2)随机误差。在顺次加工一批工件时,误差大小和方向呈无规律变化的误差。造成各类加工误差的原始误差见表5-1。

表5-1 造成各类加工误差的原始误差

有关磨工技能认证考试辅导教程的文章

为了分析齿轮各种误差的性质、规律以及对传动精度的影响,将齿轮的加工误差按不同规律分类。齿轮加工过程中,几何偏心和运动偏心所产生的误差均属于长周期误差。图7-5齿轮的周期性偏差2.按齿轮误差的方向分按齿轮误差的方向分为径向误差、切向误差、轴向误差和展成面误差。展成面误差是指切齿刀具展成面的误差。......

2023-06-15

由各种工艺因素所产生的加工误差可分为两大类,即系统性误差和随机性误差。机床、夹具、刀具等磨损引起的加工误差,在一次调整后的加工中也均无明显的差异,故也属于常值系统性误差。机床、刀具未达到热平衡时热变形过程中所引起的加工误差,是随加工时间而有规律地变化的,故属于变值系统性误差。......

2023-06-29

引起齿轮加工误差的因素很多,加工系统中机床、刀具、齿坯的制造、安装误差均会在加工过程中引起啮合关系的变化。下面以在滚齿机上加工齿轮为例,分析产生齿轮加工误差的主要原因。......

2023-06-15

工艺系统中的误差是产生零件加工误差的根源,因此把工艺系统中的误差称为原始误差。导轨导向误差直接影响工件的形状及位置精度。但由于在制造及装配过程中会产生误差,所以会引起夹具各元件间的位置误差。定位元件及导向元件与工件及刀具因摩擦而磨损,使加工产生误差。......

2023-06-25

表9.1-3 加工调整参数及其意义表表中的自定义项目1、2是由机床生产厂家定义的、2个随精度等级的调整自动改变的伺服参数,项目所对应的CNC参数号设定在CNC参数PRM13628、PRM13629上。图9.1-17 自定义项目显示2.参数显示与设定加工参数调整页面的显示和参数设定,在CNC参数PRM13601.0设定为“1”时有效,其操作步骤如下:1)选择MDI操作方式,并利用CNC数据显示和设定操作,取消参数保护功能。......

2023-06-25

气动成形是利用气体的动力作用代替部分模具的成形零件来成形塑件的一种方法。气动成型主要包括中空吹塑成形,抽真空成形及压缩空气成形。吹塑成形是最常用的气动加工方法之一,其工作原理是将挤出机挤出或注射成形的处于高弹态的空心塑料型坯置于闭合的模腔内,然后向型坯内部通入压缩空气,使其胀大并贴紧型腔表壁,经冷却定型后成为具有一定形状和尺寸精度的中空塑料容器。......

2023-06-24

采用近似的加工运动造成的误差。其外界因素来自热加工和冷加工。在铸、锻、焊及热处理等毛坯热加工中由于毛坯各部分受热不均或冷却速度不等,以及金相组织的转变都会引起金属不均匀的体积变化,从而在其内部产生较大的内应力。浇注后在冷却过程中,由于壁1、壁2 较薄,冷却较快,而壁3 较厚,冷却较慢。对重要零件,在粗加工和半精加工后还要进行时效处理,以消除机械加工中的内应力。......

2023-06-29

目前常见的测量仪表很多,下面仅介绍几种常见的仪表。读数误差是由动铁的磁饱和以及谐波对线圈内的电感的影响所引起的,仪表的精度一般是0.5级。市场上可买到的该种仪表基本是用于测量正弦电流的,而正弦电流的波形系数是。典型的仪表精度是1.0级。可测量电压、电流、功率等基波值和谐波值,并显示其曲线。目前,特别适于变频器的测量谐波分析仪有FLUKE公司的F43和F41B。......

2023-06-19

相关推荐