图4-10 模具热处理与表面强化分类1.退火及其目的、应用和分类将钢件加热到临界温度以上20~30℃,保温一定时间后随炉温或在石灰、石英砂中缓慢冷却下来,以得到接近平衡状态组织的一种热处理方法,称为退火。3)细化晶粒,改善性能,并为最终热处理准备良好的金相组织。然后放在空气中自然冷却,这种热处理工艺称为正火。4)作为中碳结构钢制作的较重要零件的预备热处理。......

2023-06-26

模锻是将加热后的坯料放在锻模模膛内,在锻压力的作用下使坯料变形而获得锻件的一种加工方法。坯料变形时,由于金属的流动受到模膛的限制和引导,从而可以获得与模膛形状一致的锻件。与自由锻相比,模锻的优点是:

1)由于有模膛引导金属的流动,锻件形状可以比较复杂。

2)锻件内部的流线按锻件轮廓分布,从而提高了零件的机械性能和使用寿命。

3)锻件表面光滑,尺寸精度高,节约材料。

4)生产率高,操作简单,易于实现机械化。

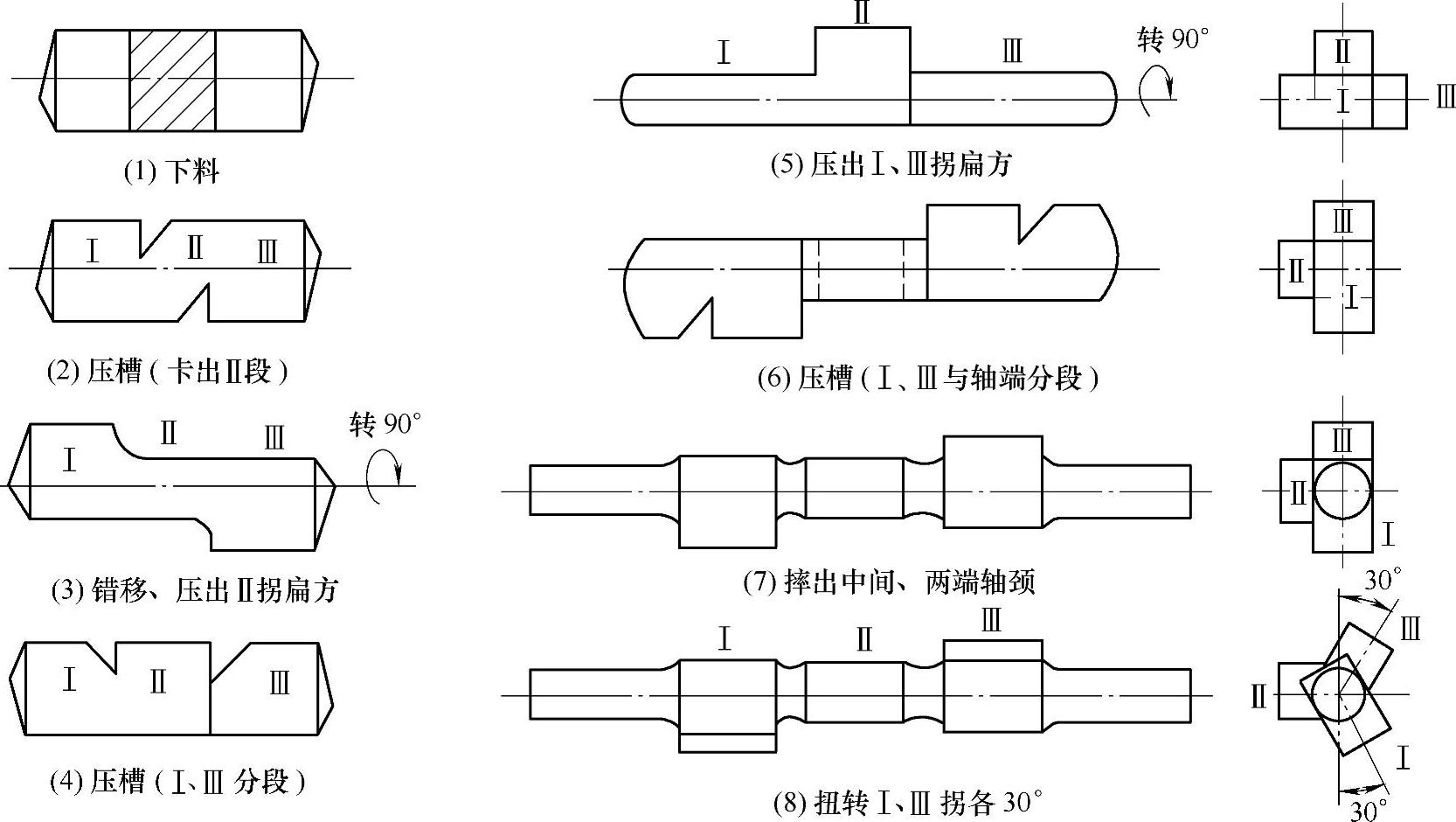

图3-29 三拐曲轴锻造过程

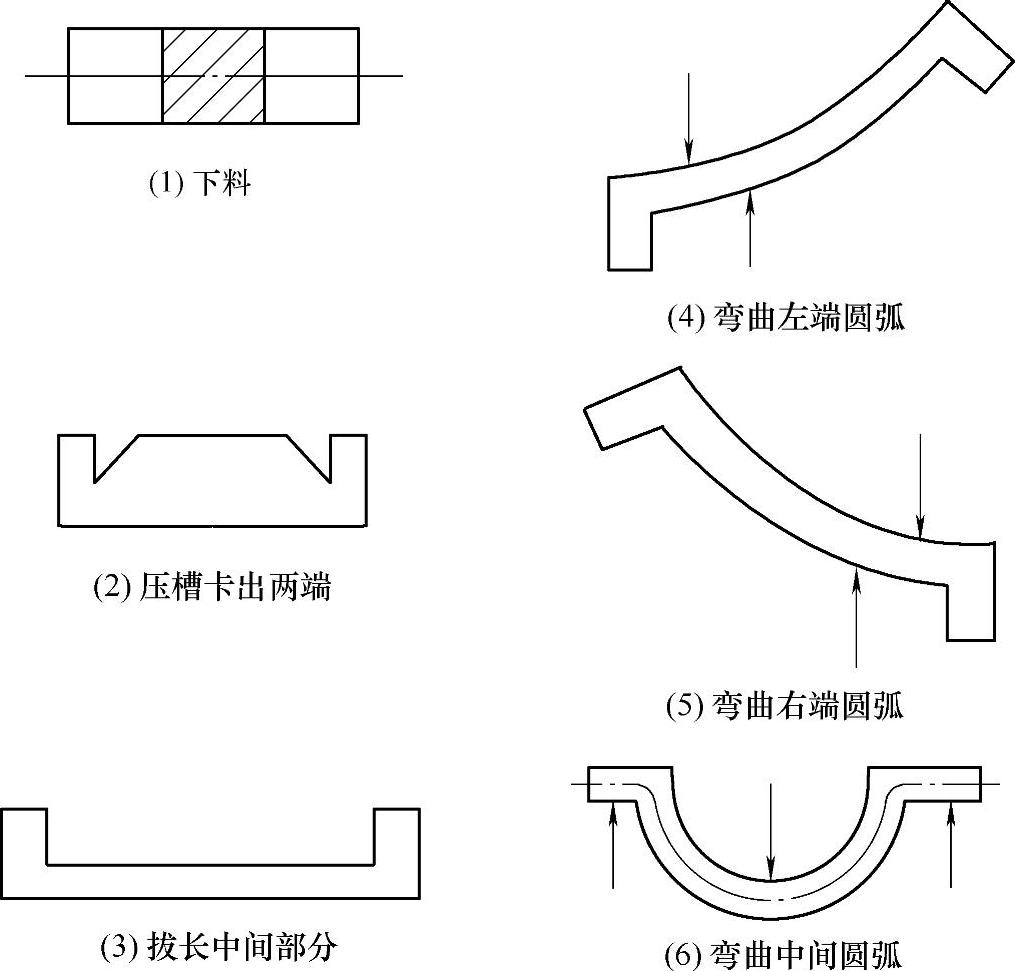

图3-30 弯曲类锻件锻造过程

但是,由于模锻是整体成形,并且金属流动时,与模膛之间产生很大的摩擦阻力,因此所需设备吨位大,设备费用高。锻模加工工艺复杂、制造周期长、费用高,所以模锻只适用于中、小型锻件的成批或大量生产。

按使用的设备类型不同,模锻分为锤上模锻、曲柄压力机上模锻、平锻机上模锻、摩擦压力机上模锻、液压机上模锻等。

1.锤上模锻

锤上模锻是在自由锻的基础上最早发展起来的一种模锻方法,它是在模锻锤上的模锻。锤上模锻是将上、下模块分别固紧在锤头与砧座上,将加热透的金属坯料放入下模型腔中,借助上模向下的冲击作用,迫使金属在锻模型槽中塑性流动和填充,从而获得与型腔形状一致的锻件。

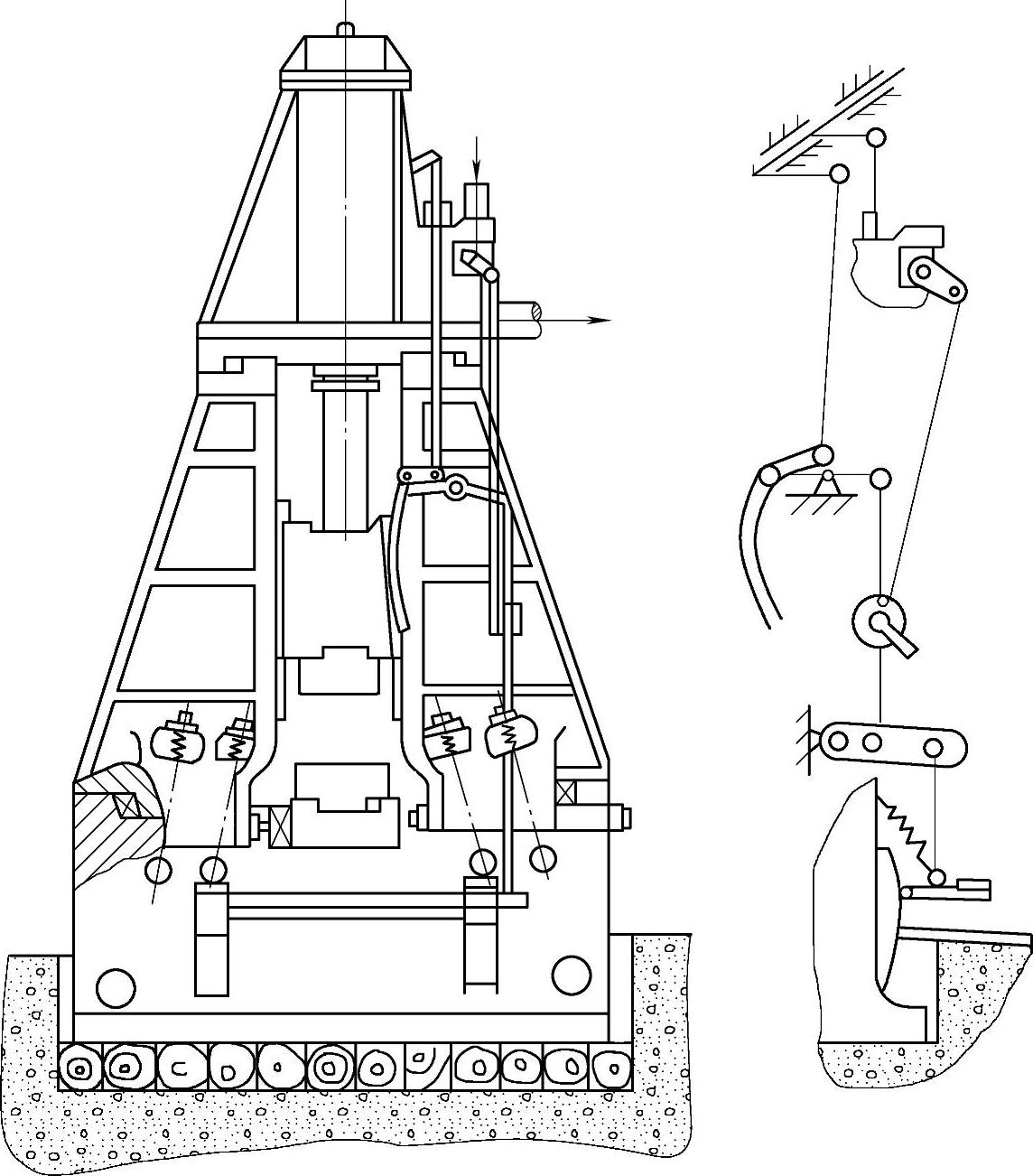

模锻锤包括蒸汽-空气模锻锤、无砧座锤、高速锤和螺旋锤。其中蒸汽-空气模锻锤是普遍应用的模锻锤,我国最大的模锻锤已达16t,其结构如图3-31所示。

图3-31 模锻锤结构简图

模锻锤能完成镦粗、拔长、滚挤、弯曲、成形、预锻和终锻等各变形工步的操作,锤击力量的大小和锤击频率可以在操作中自由控制和变换,可以完成各种长轴类锻件和短轴类锻件的模锻,在各种模锻方法中具有较好的适应性;设备费用也比其他模锻设备低,是我国当前模锻生产中应用最多的一种锻造方法。该设备结构简单、造价低、操作简单、使用灵活,目前广泛应用于汽车、船舶及航空锻件的生产。其缺点是工作时振动和噪声大,劳动条件差,难于实现较高程度的操作机械化,完成一个变形工步要经过多次锤击,生产率不太高。因而在大批生产中有被压力机上模锻取代的趋势。

2.曲柄压力机上模锻

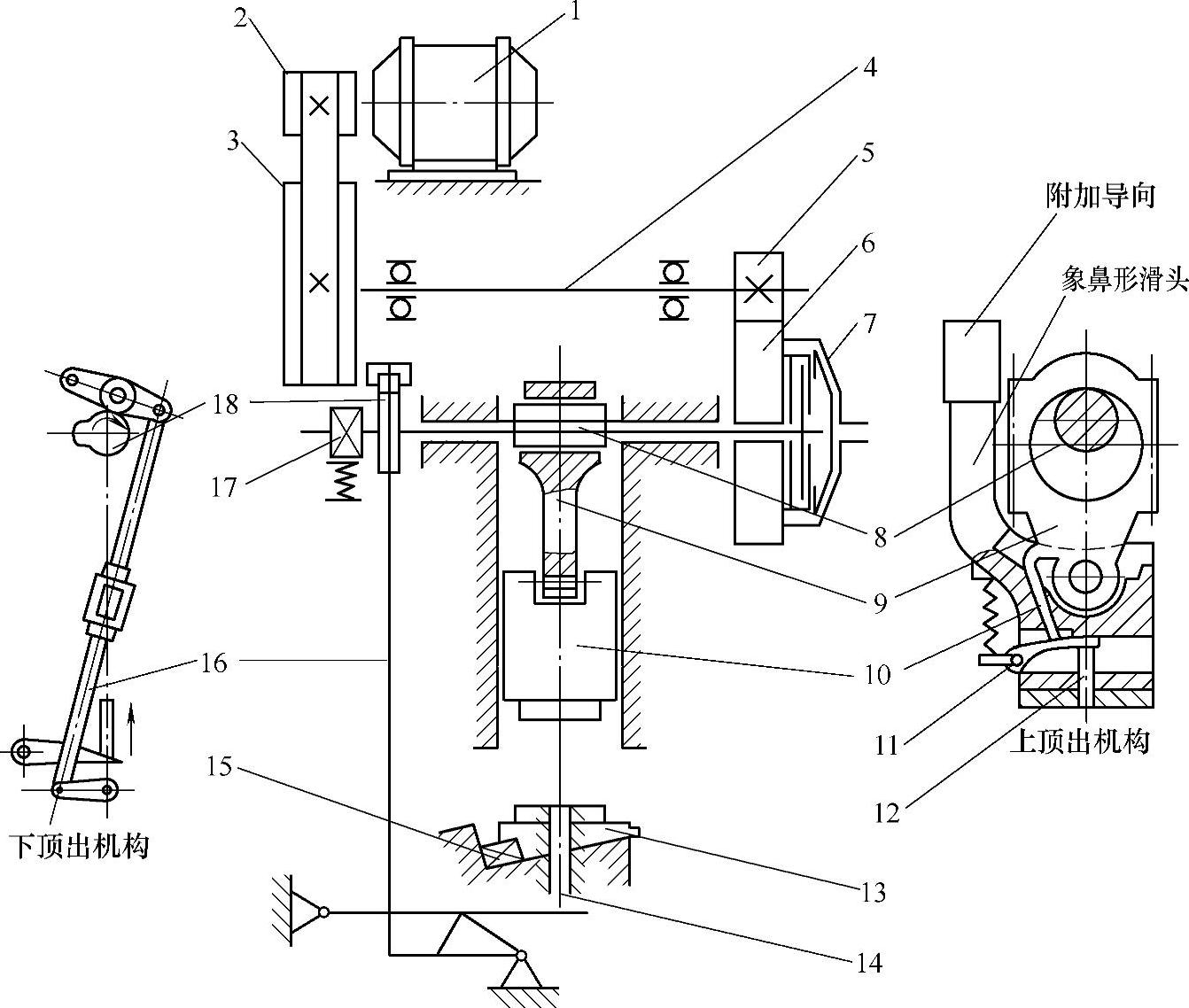

曲柄压力机的结构和工作原理如图3-32所示。电动机通过飞轮释放能量,曲柄连杆机构带动滑块沿导轨作上下往复运动,进行锻压工作。锻模分别安装在滑块的下端和工作台上。

图3-32 曲柄压力机的结构和工作原理简图

1—电动机 2—小带轮 3—飞轮 4—传动轴 5—小齿轮 6—大齿轮 7—圆盘摩擦离合器

8—曲柄 9—连杆 10—滑块 11—上顶出机构 12—上顶杆 13—楔形工作台

14—下顶杆 15—斜楔 16—下顶出机构 17—带式制动器 18—凸轮

与锤上模锻相比,曲柄压力机上模锻具有以下优点:

1)作用于坯料上的锻造力是压力,而不是冲击力,工作时振动噪声小,劳动条件得到改善。

2)坯料变形的速度较低。这对于低塑性材料的锻造有利,某些不适合在锤上锻造的材料,如耐热合金、镁合金等,可在压力机上锻造。

3)锻造时滑块的行程不变,每个变形工序在滑块的一次行程中即可完成,并且便于实现机械化和自动化,具有很高的生产率。

4)滑块运动精度高,并有锻件顶出装置,使锻件的模锻斜度、加工余量和锻造公差大大减小,因而锻件精度比锤上模锻件高。

这种模锻方法的缺点是:设备费用高,模具结构比锤上模锻复杂,仅适用于大批量生产;对坯料的加热质量要求高,不允许有过多的氧化皮;由于滑块的行程和压力不能在锻造过程中调节,因而不能进行拔长、滚挤等工序的操作。

3.平锻机上模锻

平锻机是曲柄压力机的一种,又称卧式锻造机,它沿水平方向对坯料施加锻造压力。按照分模面的位置可分为垂直分模平锻机和水平分模平锻机。

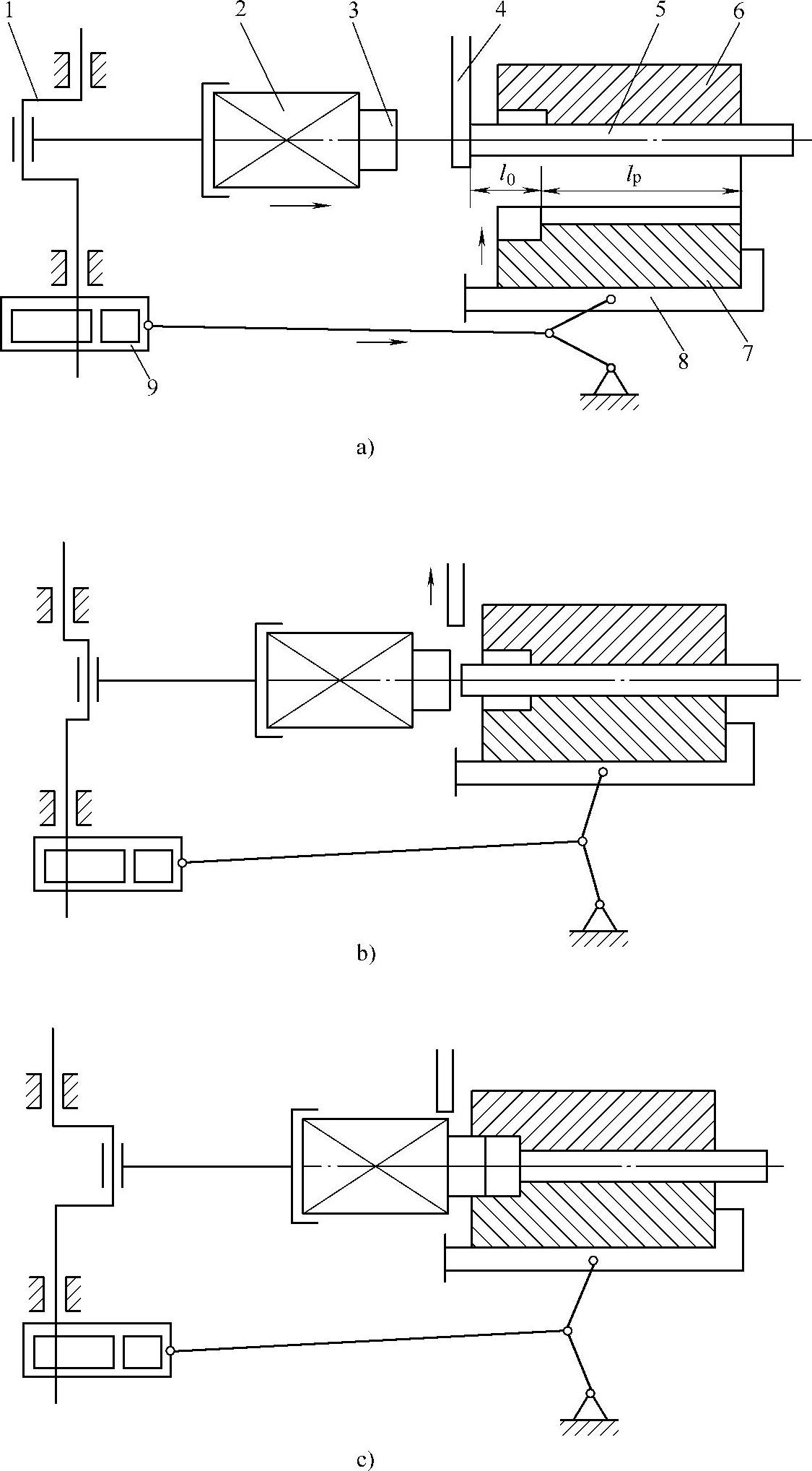

图3-33所示为平锻机工作原理示意图。平锻机起动前,棒料放在固定凹模6的型槽中,并由前挡料板4定位,以确定棒料的变形部分长度l0(图3-32a),然后,踏下脚踏板,使离合器工作。平锻机的曲柄凸轮机构保证按下列顺序工作:在主滑块前进过程中,活动凹模7迅速进入夹紧状态,在lp部分将棒料夹紧;前挡料板4退去(图3-32b);凸模(冲头)3与热毛坯接触,并使其产生塑性变形直至充满型槽为止(图3-32c)。当机器回程时,各部分的运

图3-33 平锻机工作原理示意图

1—曲柄 2—主滑块 3—凸模 4—前挡料板 5—坯料

6—固定凹模 7—活动凹模 8—夹紧滑块 9—侧滑块

动顺序是:冲头从凹模中退出,活动凹模恢复原位,冲头恢复原位,从凹模中取出锻件。

平锻机上模锻在工艺上有如下特点:

1)锻造过程中坯料水平放置,坯料都是棒料或管材,并且只进行局部(一端)加热和局部变形加工。因此,可以锻造在立式锻压设备上不能锻造的某些长杆类锻件,也可以用长棒料连续锻造多个锻件。

2)锻模有两个分模面,锻件出模方便,可以锻出在其他设备上难以完成的在不同方向上有凸台或凹槽的锻件。

3)需配备对棒料局部加热的专用加热炉。

平锻机上模锻也是一种高效率、高质量、容易实现机械化的锻造方法,劳动条件也较好,但平锻机结构复杂、价格贵、投资大,仅适用于锻件的大批量生产。平锻机广泛用于生产气门、汽车半轴、环类锻件等。

4.摩擦压力机上模锻

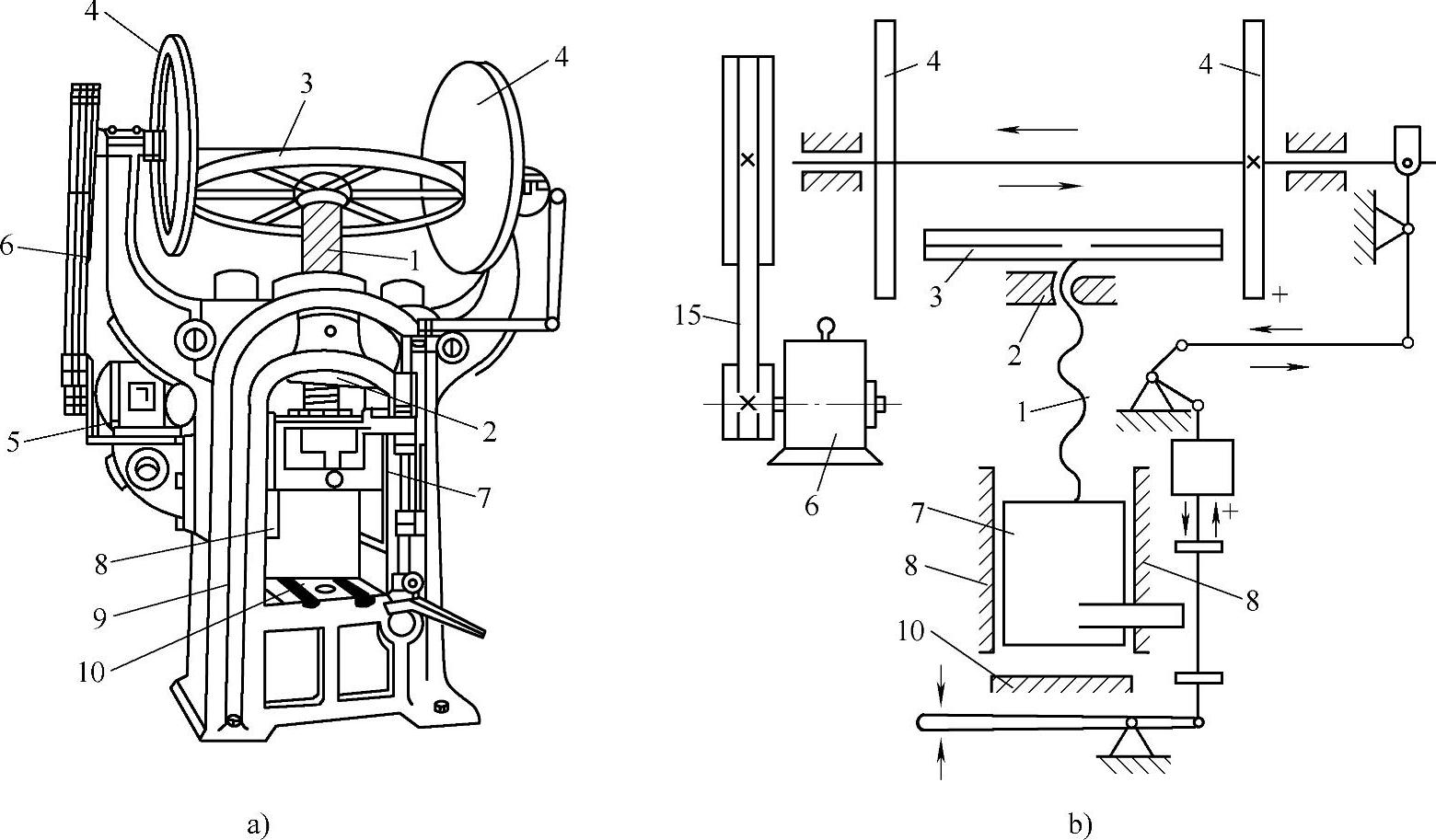

摩擦压力机是靠飞轮旋转所积蓄的能量转换成金属的变形能进行锻造,如图3-34所示。

图3-34 摩擦压力机

a)外形图 b)传动图

1—螺杆 2—螺母 3—飞轮 4—圆轮 5—传动带 6—电动机 7—滑块 8—导轨 9—机架 10—机座

摩擦压力机属于锻锤锻压设备,其打击速度介于模锻锤和曲柄压力机之间,有一定的冲击作用,滑块行程和冲击能量都可自由调节,坯料在一个模膛内可以多次锻击,因而工艺性能广泛,既可完成镦粗、成形、弯曲、预锻、终锻等成形工序,也可进行校正、修整、切边、冲孔等后续工序的操作,必要时,还可作为板料冲压的设备使用。

摩擦压力机的飞轮惯性大,单位时间内的行程次数比其他设备低得多,这对于再结晶速度较低的塑性材料的锻造是有利的,但也因此生产率较低。由于采用摩擦传动,摩擦压力机的传动效率低,因而,设备吨位的发展受到限制,通常不超过10000kN。

摩擦压力机上模锻适用于小型锻件的批量生产。摩擦压力机结构简单、性能可靠、使用维护方便,是中小型工厂普遍采用的锻造设备。

有关磨工技能认证考试辅导教程的文章

图4-10 模具热处理与表面强化分类1.退火及其目的、应用和分类将钢件加热到临界温度以上20~30℃,保温一定时间后随炉温或在石灰、石英砂中缓慢冷却下来,以得到接近平衡状态组织的一种热处理方法,称为退火。3)细化晶粒,改善性能,并为最终热处理准备良好的金相组织。然后放在空气中自然冷却,这种热处理工艺称为正火。4)作为中碳结构钢制作的较重要零件的预备热处理。......

2023-06-26

飞机制造是以一般机械制造工程为基础,广泛吸收各种先进制造技术和加工工艺的研究成果,专门针对飞机的特点发展起来的各种制造方法及其应用。飞机制造技术和一般的机械制造技术相比,其特点主要体现在以下几个方面。2009年,空中客车公司与中国航空工业集团公司西安飞机工业(集团)有限责任公司签署A320 系列飞机机翼总装项目合作协议。......

2023-07-18

(一)覆铜板的材料所用基板材料及厚度不同、铜箔与黏合剂不同,制造出来的覆铜板在性能上就有很大区别。铜箔覆在基板一面的,称为单面覆铜板;覆在基板两面的,称为双面覆铜板。1.覆铜板的组成1)覆铜板的基板高分子合成树脂和增强材料组成的绝缘层压板可作为覆铜板的基板。压制中使用蒸汽或电加热,使半固化的黏合剂彻底固化,铜箔与基板牢固地粘合成一体,冷却后即为覆铜板。图7-146覆铜板的生产工艺流程......

2023-10-23

金属的塑性成形方法又称锻压,它是指对坯料施加外力,使其产生塑性变形,达到改变尺寸、形状及改善性能,用以制造毛坯或零件的成形加工方法。金属的弹性变形量很小,一般不超过1%,并具有可逆性,不能用于金属成形;金属塑性变形量则较大,_____又不可恢复,被广泛用于金属的成形,是金属锻压的基础。但加工硬化会增加冷轧、冲压等成形工艺的动力消耗,为恢复金属的塑性往往要进行中间退火,使其生产周期延长、成本增加。......

2023-06-26

电子元器件是组成电子总机的最小单元,是元件和器件的总称。电子元器件按封装形式,分通孔插装元器件和表面安装元器件。2.电容器电容器简称电容,是一种储能元件,是组成电子电路的基本元件之一。电容器的作用主要有:耦合、滤波、隔直流、调谐以及与电感元件组成振荡电路等。电容器用字母“C”表示。在规定频率的正弦电压下,电容器的损耗功率除以电容器的无功功率为损耗角正切。......

2023-10-23

制造工艺文件是指制造活动中所遵循的规律和依据。表9-5 工艺规程幅面、表头及附加栏格式表中( )填写内容:企业名称文件名称~按产品图样中的规定填写按JB/T 9166—1998规定填写文件编号、分别用阿拉伯数字填写每个零件卡片的总页数和顺页数、分别由描图员和校对者签字、分别填写底图号和装订编号、可根据需要填写填写每次更改所使用的标记,一律用、、、…......

2023-07-02

芯片制造后的一系列工序是将晶元片分割成单个的芯片, 并安放和连接到一个封装体上, 这个工艺过程叫封装, 为了剔除不合格品而进行按标准的各种测量和筛选, 这个工艺过程叫测试。然后晶元将以晶粒为单位分割成一粒粒独立的晶粒。图2-1晶元生产流程......

2023-06-20

波峰焊机的焊料液在锡槽内始终处于流动状态,使工作区域内的焊料表面无氧化层。其中,助焊剂可利用波峰焊接机上的涂敷助焊剂装置完成。斜坡式波峰焊接工艺。1.焊料波峰焊一般采用Sn63/Pb37的共晶焊料,熔点为183℃。Sn的含量应该保持在61.5%以上,并且Sn/Pb两者的含量比例误差不得超过±1%。表4-2波峰焊焊料中主要金属杂质的最大含量范围应该根据设备的使用情况,每隔三个月到半年定期检测焊料的Sn/Pb比例和主要金属杂质含量。......

2023-10-23

相关推荐