将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2023-06-26

根据铸型的类型不同,铸造方法分为砂型铸造和特种铸造两大类。砂型铸造是目前最常用最基本的铸造方法。

1.砂型铸造

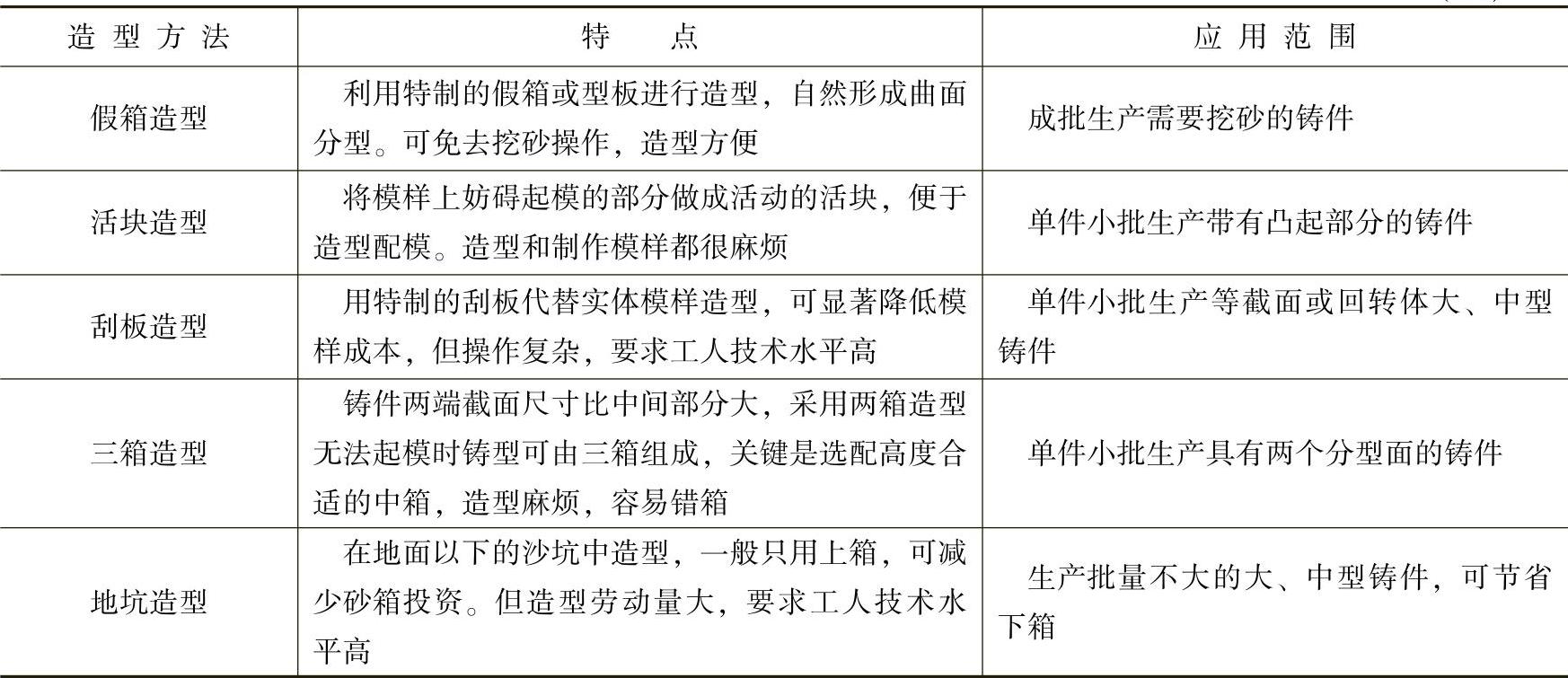

砂型铸造的基本工艺过程如图3-14所示。主要工序有制造模样和芯盒、制备型砂和芯砂、造型、合型、浇注、落砂清理和检验等。其中造型(芯)是砂型铸造最基本的工序,按紧实型砂和起模方法不同,造型方法可分为手工造型和机器造型两种。

(1)手工造型 手工造型操作灵活,工装简单,但劳动强度大,生产率低,常用于单件和小批量生产。

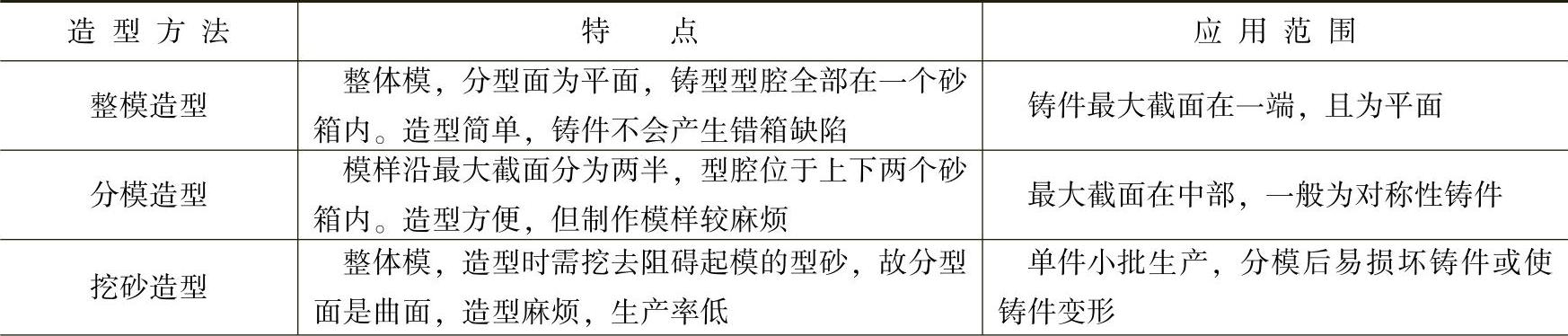

手工造型的方法很多,有整模造型、分模造型、挖砂造型、活块造型、刮板造型等。常用手工造型方法的特点和应用范围见表3-4。

表3-4 常用手工造型方法的特点和应用范围

(续)

图3-14 砂型铸造的基本工艺过程

(2)机器造型 机器造型(芯)使紧实和起模两个重要工序实现了机械化,因而生产率高,铸件质量好。但设备投资大,适用于中、小型铸件的成批大量生产。

机器造型按紧实的方式不同,分为压实造型、震击造型、抛砂造型和射砂造型四种基本方式。

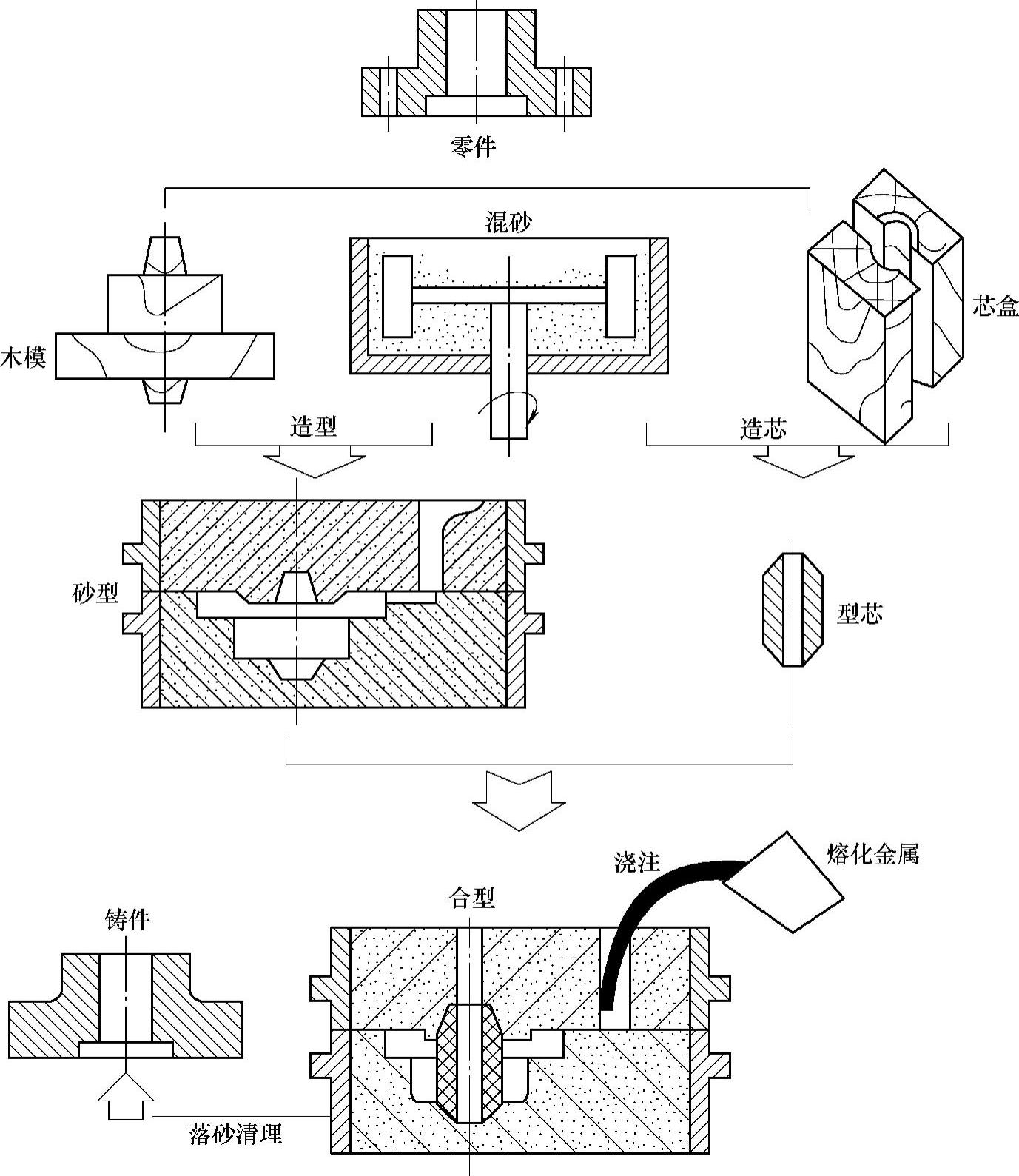

1)压实造型。压实造型是利用压头的压力将砂箱中的型砂紧实,图3-15所示为压实造型示意图。先把型砂填入砂箱,然后压头向下将型砂紧实。压实造型生产率高,但型砂高度方向的紧实度不均匀,一般越接近模底板,紧实度越差,因此适用于高度不大的砂箱。

图3-15 压实造型

a)压头压实前位置 b)压头压实后位置

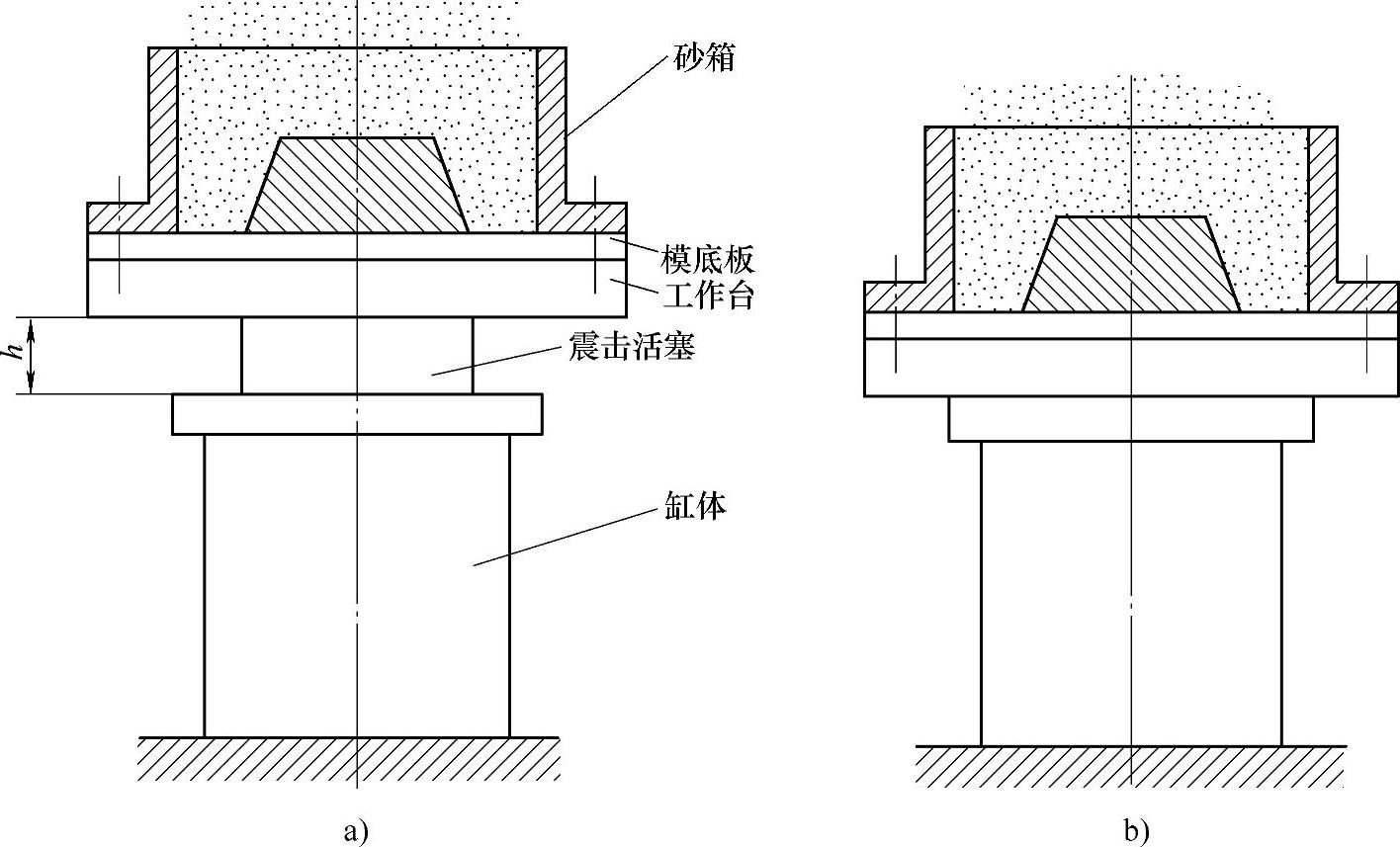

2)震击造型。震击造型是利用撞击对型砂进行紧实,如图3-16所示。砂箱填砂后,震击活塞将工作台连同砂箱举起一定高度,然后下落,与砧座撞击,依靠型砂下落时的冲击力产生紧实作用。

图3-16 震击造型

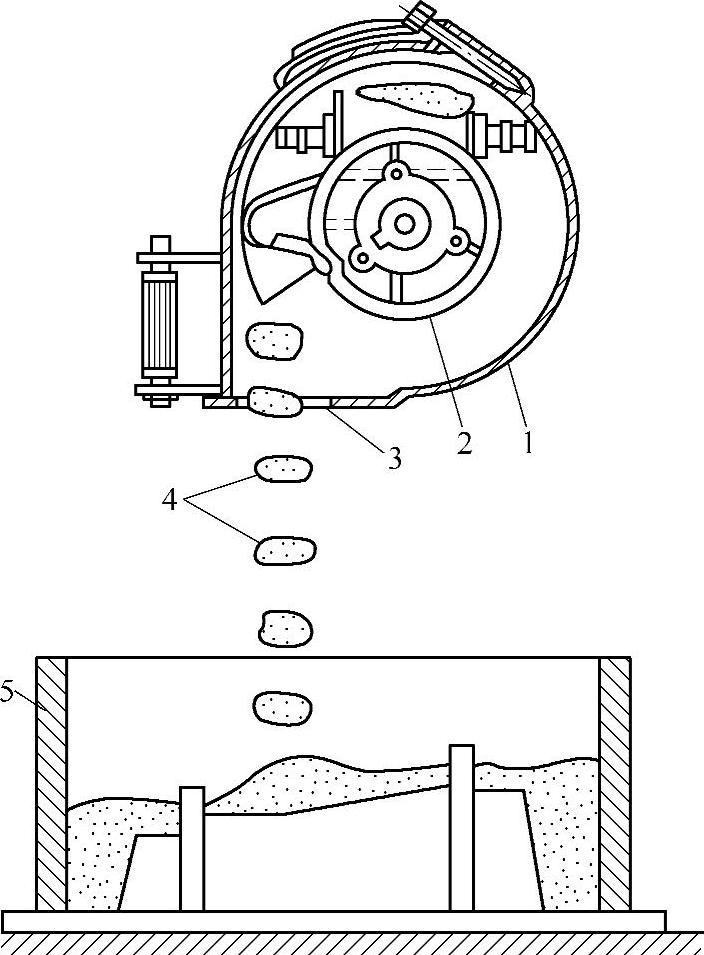

3)抛砂造型。如图3-17所示,抛砂头转子上装有叶片,型砂由带式输送机连续送入,高速旋转的叶片接住型砂并分成一个一个砂团,当砂团随叶片转到出口时,由于离心力作用,被高速抛入砂箱,同时完成填砂和紧实。

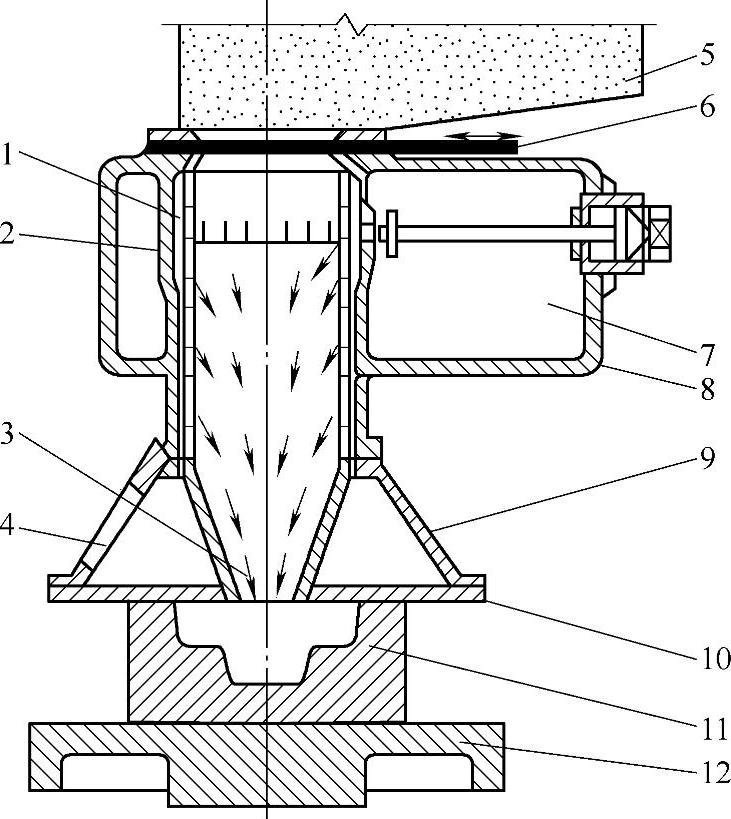

4)射压造型。射压造型的方法除用于造型外多用于造芯。图3-18所示为射砂机工作原理。由储气筒中迅速进入到射膛的压缩空气,将型砂由射砂孔射入芯盒的空腔中,而压缩空气经射砂头上的排气孔排出,射砂过程在较短的时间内同时完成填砂和紧实,生产率极高。

图3-17 抛砂造型

1—机头外壳 2—型砂入口

3—砂团出口 4—被紧实的砂团

5—砂箱

图3-18 射砂机工作原理

1—射砂筒 2—射膛 3—射砂孔 4—排气孔 5—砂斗

6—砂闸板 7—进气阀 8—储气筒 9—射砂头

10—射砂板 11—芯盒 12—工作台

2.特种铸造

与砂型铸造不同的其他铸造方法统称为特种铸造。各种特种铸造方法均有其突出的特点和一定的局限性,下面简要介绍几种常用的特种铸造方法。

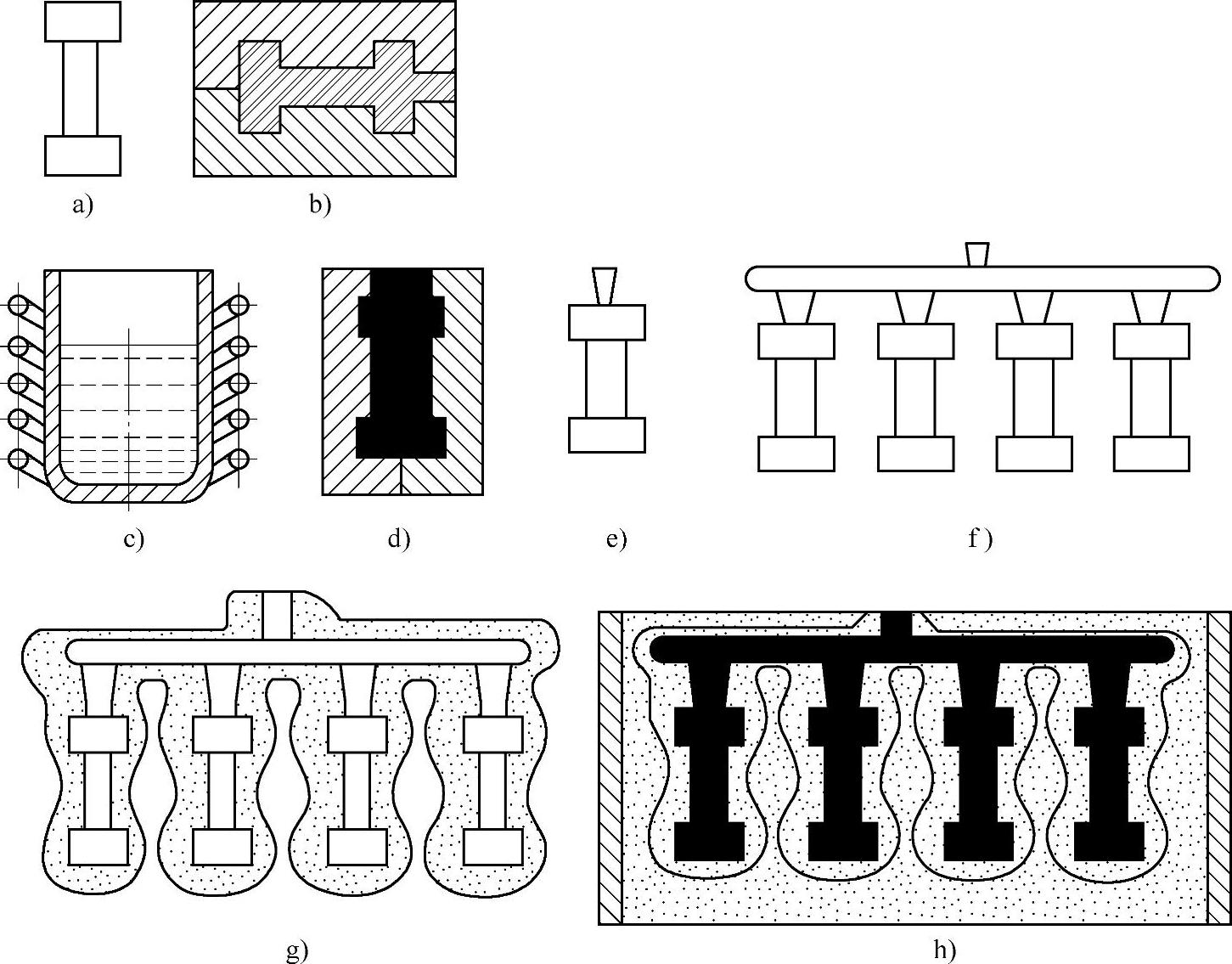

(1)熔模铸造 如图3-19所示,熔模铸造就是先用母模制造压型,然后用易熔材料制成模样,再用造型材料将其表面包覆,经过硬化后将模样熔去,从而制成无分型面的型壳,最后经浇注而获得铸件。由于熔模广泛采用蜡质材料来制造,所以熔模铸造又称为“失蜡铸造”。

熔模铸造的特点和应用范围:

1)熔模铸造属于一次成型,又无分型面,所以铸件精度高,表面质量好。

2)可制造形状复杂的铸件,最小壁厚可达0.7mm,最小孔径可达1.5mm。

3)适应各种铸造合金,尤其适于生产高熔点和难以加工的合金铸件。

4)铸造工序复杂,生产周期长,铸件成本较高,铸件尺寸和质量受到限制,一般不超过25kg。

熔模铸造适用于制造形状复杂、难于加工的高熔点合金及有特殊要求的精密铸件。目前,主要用于汽轮机、燃气轮机叶片,切削刀具,仪表元件,汽车、拖拉机及机床等零件的生产。

图3-19 熔模铸造工艺过程

a)母模 b)压型 c)熔蜡 d)制造蜡模 e)蜡模 f)蜡模组 g)结壳、脱蜡 h)填砂、浇注

(2)金属型铸造 把液体金属浇注到用金属制成的铸型内,而获得铸件的方法称为金属型铸造。一般金属型用铸铁或耐热钢制造,由于金属型可重复使用多次,故又称为永久型。

按照分型面的位置不同,金属型分为整体式、垂直分型式、水平分型式和复合分型式。图3-20所示为水平分型式和垂直分型式结构简图。其中垂直分型式便于布置浇注系统,铸型开合方便,容易实现机械化,应用较广。

图3-20 金属型

a)水平分型式 b)垂直分型式

1—型芯 2—上型 3—下芯 4—模底板 5—动型 6—定型

金属型导热快,无退让性和透气性,铸件容易产生浇不足、冷隔、裂纹、气孔等缺陷。此外在高温金属液的冲刷下型腔易损坏。为此,需要采取如下工艺措施:浇注前预热,浇注过程中适当冷却,使金属型在一定温度范围内工作;型腔内涂刷耐火材料,以达到调节铸件冷却速度、改善铸件表面质量的作用;在分型面上作出通气孔;掌握好开型时间,以利于取件和防止铸件产生裂纹等缺陷。

金属型铸造的特点和应用范围:

1)铸件冷却速度快,组织致密,力学性能好。

2)铸件精度和表面质量较高。

3)实现了“一型多铸”,工序简单,生产率高,劳动条件好。

4)金属型成本高,制造周期长,铸造工艺规程要求严格。

金属型铸造主要用于大批量生产形状简单的有色金属铸件,如铝活塞、气缸、缸盖、泵体、轴瓦、轴套等。

(3)压力铸造 将熔融金属在高压下快速压入铸型,并在压力下凝固,而获得铸件的方法称为压力铸造,简称压铸。

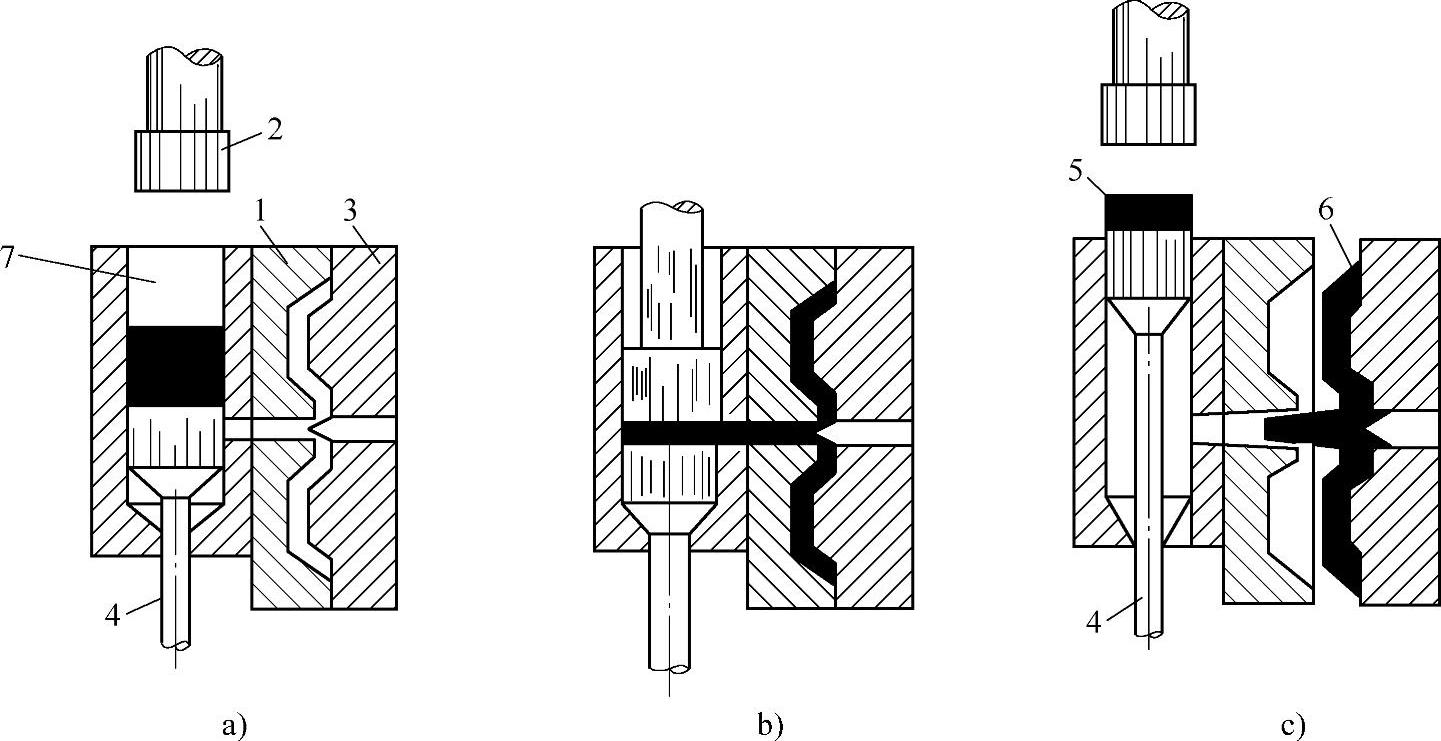

压铸是通过压铸机完成的,图3-21所示为立式压铸机工作过程示意图。合型后把金属液浇入压室,压射柱塞向下推进,将液态金属压入型腔,保压冷凝后,压射活塞退回,下活塞顶出余料,动型移开,利用顶杆顶出铸件。

图3-21 立式压铸机工作过程示意图

1—定型 2—压射柱塞 3—动型 4—下活塞 5—余料 6—压铸件 7—压室

压力铸造的特点和应用范围:

1)压铸件尺寸精度高,表面质量好,一般不需机加工即可直接使用。

2)压力铸造在快速、高压下成型,可铸出形状复杂、轮廓清晰的薄壁精密铸件,铝合金铸件的最小壁厚可达0.5mm,最小孔径可达0.7mm。

3)铸件组织致密,力学性能好,其强度比砂型铸件提高25%~40%。

4)生产率高,劳动条件好。

5)设备投资大,铸型制造费用高,周期长。

压力铸造主要用于大批量生产低熔点合金的中小型铸件,如铝、锌、铜等合金铸件,在汽车、拖拉机、航空、仪表、电气等行业获得广泛应用。

(4)离心铸造 离心铸造是将液体金属浇入高速旋转的铸型中,使其在离心力的作用下凝固成型的铸造方法。

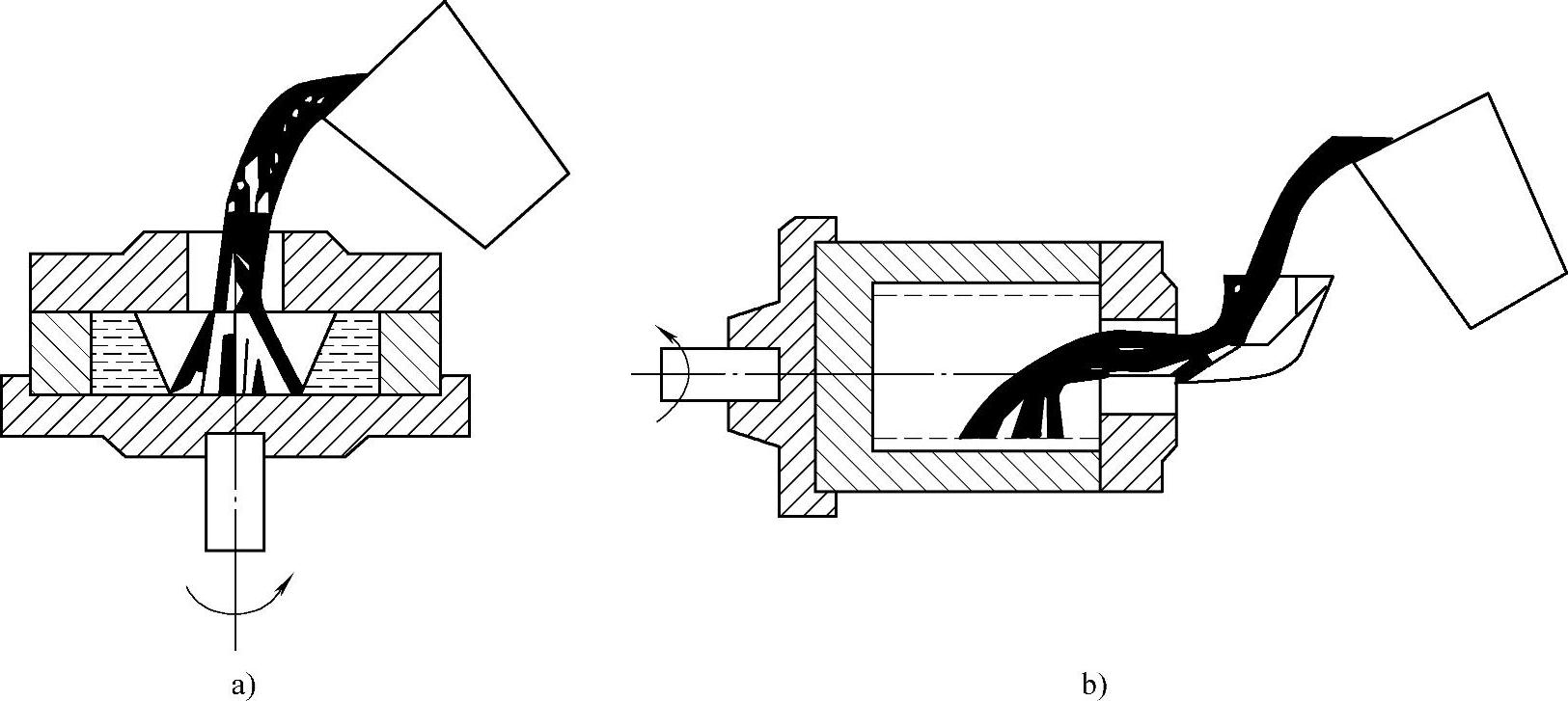

根据铸型旋转轴空间位置不同,离心铸造机可分为立式和卧式两大类,如图3-22所示。立式离心铸造机的铸型绕垂直轴旋转,如图3-22a所示,由于离心力和液态金属本身的重力的共同作用,使铸件的内表面为一回转抛物面,造成铸件上薄下厚,而且铸件越高,壁厚差越大。因此,立式离心铸造主要用于生产高度小于直径的圆环类铸件。卧式离心铸造机的铸型绕水平轴旋转,如图3-22b所示,由于铸件各部分冷却条件相近,故壁厚均匀,适用于生产长度较大的管、套类铸件。

图3-22 离心铸造

离心铸造的特点和应用范围:

1)铸件在离心力作用下结晶,组织致密,无缩孔、缩松、气孔、夹渣等缺陷,力学性能好。

2)铸造圆形中空铸件时,可省去型芯和浇注系统,简化了工艺,节约了金属。

3)便于制造双金属铸件,如钢套镶铸铜衬。

4)离心铸造件的内表面粗糙,尺寸不易控制,需要增加加工余量来保证铸件质量,且不易生产易偏析的合金。

有关磨工技能认证考试辅导教程的文章

将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2023-06-26

图4-10砂型铸造的基本工艺过程1. 手工造型1. 手工造型全部由手工或手动工具完成的造型工序称为手工造型。表4-3常用的手工造型方法的特点及其适用范围续表续表2. 机器造型2. 机器造型机器造型是用机器来完成填砂、紧实和起模等造型操作过程,是现代化铸造车间的基本造型方法。常用的制芯机有振拋动制芯铒、射芯机,制造大型型芯也可用砂机。......

2023-06-24

陶范铸造的一般工序陶范(泥范)是指以泥为造型材料,经过自然干燥脱水,不经人工焙烧或仅用低温烘烤而制作的范。这可能是当时对砂型铸造的一种叫法,即翻砂法。因此,这里与陶范铸造归为一类。铜殿的大构件,如柱、梁、枋、脊、槛框等,因其造型简单且属厚大平面件,铸型应当为泥型,即用陶范或砂型铸型铸造。配合铸接、铸焊技术,陶范(泥范)铸造法也能铸出有一定复杂形状的构件。......

2023-10-18

铸造低合金钢的综合力学性能明显优于铸造碳钢,大多用于承受较重载荷、冲击和摩擦的零部件。锰在铸造低合金钢中的主要作用是提高淬透性,使正火组织中的珠光体数量增加,分散度变大;使淬火钢易获得马氏体组织,经高温回火后,获得良好的力学性能。低温用铸造低合金钢(低温钢)一般把在将-10℃下使用的钢都看作是低温钢。......

2023-06-28

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2023-07-02

高合金钢中加入的合金元素总量在10%以上。铸造高合金钢主要有铸造高锰钢、铸造马氏体不锈钢、超临界、超超临界和超高温铸钢、铸造奥氏体不锈钢和铸造铁素体-奥氏体双相不锈钢。铸造高锰钢的铸态组织是有奥氏体和碳化物所构成的,铸造高锰钢中的碳化物对钢的性能是有害的,它降低了钢的强度并使钢发脆。铸造高锰钢通过水韧处理后,可以使碳化物完全溶解,因而得到单一的奥氏体组织。......

2023-06-28

对于大型复杂的气缸体等铸件,目前尚不能完全避免铸造缺陷的产生。要根据铸件结构及铸造缺陷的特征,在不影响铸件结构强度、使用性能及确保安全运行等的前提下,选择较合适的修复方案,尽量减少损失。工业修补剂可用于铸件非加工表面的铸造缺陷的修复,如气孔、砂孔和渣孔等。4)配备技术熟练的气焊工人,防止焊接区域内部再产生气孔、夹杂和微裂纹等缺陷。......

2023-07-02

目前,国内外铸造和变形铝及铝合金已有六大系列近二百多个品种牌号,它们在熔铸中所使用的熔剂的种类繁多,故本书仅以铝及铝合金铸造用熔剂为代表来介绍熔剂的选用方法和原则。2)其次要根据熔剂的使用目的选择熔剂。如熔剂作为覆盖剂使用时,主要是要求熔剂的保护作用要强,因此就要选用由惰性盐类组成的熔剂。非铁合金铸造用中间合金等金属材料的厂家的科技人员在生产研发熔剂的过程中也可选用上述方法。......

2023-06-26

相关推荐