将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2023-06-26

铸件的质量与铸件的工艺过程密切相关,其中影响最大的是铸件的凝固和合金铸造性能。

1.铸件的凝固

物质由液态转变为固态的过程称为凝固。常温下由于固态金属单质和合金均为金属晶体,因此金属的凝固过程又称为结晶。

(1)铸造合金的结晶 铸造合金的结晶是通过晶核的形成和晶体的长大这两个相互联系的基本过程来实现的。晶核的形成过程可能是由于液态金属中的一些原子自发地聚集在一起,按金属晶体的固有规律排列起来,形成自发晶核;也可能是由于液态金属中一些外来的微细的固态质点而形成的外来晶核。非均质形核所需能量较小,因而可以在较小的过冷度下获得较多的晶核数目,这也是孕育(变质)处理技术可获得细晶铸件的原因。

晶体长大是合金液体中的原子不断向晶核表面堆砌的过程,也是液-固界面不断向液体中推进的过程。晶体沿各个方向的生长速度是不均匀的,它主要沿生长速度最大的方向发展,这样就形成了晶轴。晶轴继续长大,并在其上长出许多小晶轴,发展为树枝状。在晶体长大的同时新的晶核又陆续出现,它们也同样地形成晶体,这样就有许多晶体在不同的程度上长大着。当它们长大到与相邻的晶体相抵触时,这个方向的长大就停止了。当全部长大的晶体都互相抵触时,液态金属即已耗尽,结晶过程也就完成了。

凝固条件不同,晶体形态会发生变化。铸型型壁处传热快,型壁表面又有促进形核的作用,使得到达液相线温度的那部分液体合金在型壁上产生大量晶核,在型壁“激冷”及液体合金热对流的综合作用下,形成一层很薄的等轴细晶区。在细晶区形成的同时,铸型温度升高,液体合金的冷却速度降低,过冷度减小,形核率降低,使那些与传热最快方向相反、与型壁垂直的晶核优先长大,并顺利长入液体合金;而其他方向上晶核受相临晶体的阻碍,生长较慢。此过程继续下去,就形成了向液体合金内部长大的柱状晶区。铸件心部,过冷度大为减小,温度梯度小,传热逐渐无方向性,晶体向各个方向充分、均匀长大,形成了粗大的等轴晶区。

铸件的质量和机械性能主要取决于柱状晶和等轴晶所占的比例。铸件究竟是以柱状晶为主,还是以等轴晶为主,除了和铸造合金的成分有关,还与铸件的凝固方式有关。

(2)铸件的凝固方式 铸件在凝固过程中,除纯金属和共晶成分合金以外,一般都存在三个区域,即固相区、凝固区(固-液两相)、液相区。根据凝固区宽度的不同,铸件的凝固方式可分为逐层凝固、糊状凝固、中间凝固三种。

图3-9 铸件的凝固方式

1)逐层凝固。纯金属、共晶类合金及窄结晶温度范围的合金,如灰铸铁、铝硅合金、硅黄铜及低碳钢等,倾向于逐层凝固方式,如图3-9a所示。

2)糊状凝固。结晶温度范围大的合金,如铝铜合金、锡青铜及球墨铸铁、高碳钢等,倾向于糊状凝固方式,如图3-9b所示。

这些合金一旦冷却至液相线温度时,结晶出的第一批晶粒即被周围剩余的液体合金所包围,晶体在各个方向上生长比较均匀;温度继续下降,新形成的另一批晶粒又被液体合金包围,这使小晶粒充斥整个断面,固液交错,最终在铸件整个断面上生成粗大的等轴晶;尚未凝固的液体合金,则被众多的等轴晶封闭。这种凝固方式犹如水泥凝固,先呈糊状而后固化。

3)中间凝固。中碳钢、白口铸铁以及部分特殊黄铜等,倾向于中间凝固方式。它介于逐层凝固和糊状凝固之间,既有柱状晶又有等轴晶。

2.合金的铸造性能

合金的铸造性能是指在铸造生产过程中,铸造成型的难易程度。容易获得正确的外形、内部又健全的铸件,其铸造性能就好。应该指出,合金的铸造性能是一个复杂的综合性能,通常用充型能力、收缩性等指标来衡量。

(1)合金的充型能力 熔融的金属充满型腔,形成轮廓清晰、形状完整的铸件的能力叫做合金的充型能力。影响合金充型能力的因素有两个:一是合金的流动性,二是外界条件。

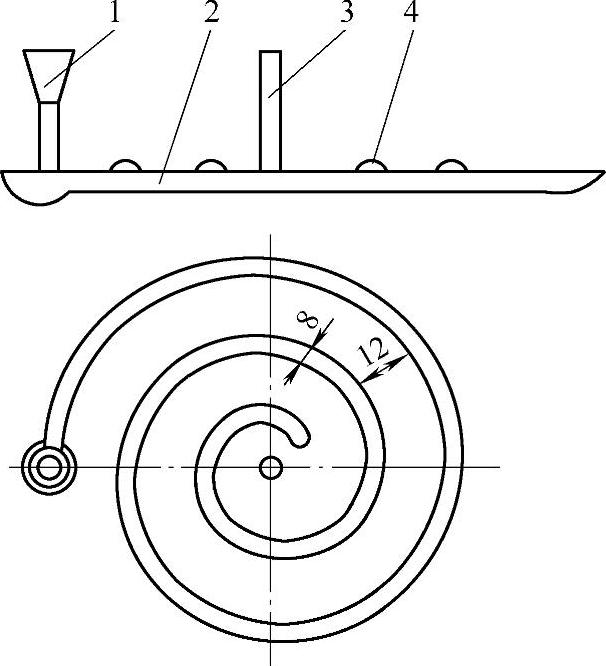

图3-10 螺旋形试样示意图

1—浇口杯 2—试样 3—冒口 4—试样凸点

1)合金的流动性。合金流动性的好坏,通常以螺旋形试样的长度来衡量。将金属浇入图3-10所示的螺旋形试样的铸型中,在相同的铸型及浇注条件下,得到的螺旋形试样越长,表示该合金的流动性越好。不同种类合金的流动性差别较大。常用合金流动性比较见表3-2。

表3-2 常用合金流动性比较

铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。在铸铁中,流动性随着碳、硅含量的增加而提高。同类合金的结晶温度范围越小,结晶时固液两相区越窄,对内部液体的流动阻力越小,合金的流动性越好。

流动性好的合金,充型能力强,易得到形状完整、轮廓清晰、尺寸准确、薄而复杂的铸件。反之,铸件容易产生浇注不足、冷隔等缺陷。流动性好,还有利于金属中的气体、非金属夹杂物上浮与排除,有利于补充逐渐凝固过程中的收缩,以免产生气孔、夹渣以及缩孔、缩松等缺陷。

2)外界条件。影响充型能力的外界因素有铸型条件、浇注条件和铸件结构等。这些因素主要是通过影响金属与铸型之间的热交换条件,从而改变金属液的流动时间,或是通过影响金属液在铸型中的水动力学条件,从而改变金属液的流动速度来影响合金充型能力的。如果能够使金属液的流动时间延长,或加快流动速度,就可以改善金属液的充型能力。

①铸型条件。铸型的导热速度越大或对金属液流阻力越大,金属流动时间就越短,合金的充型能力也就越差。例如,液态合金在金属型中的充型能力比在砂型中差。砂型铸造时,若型砂中的水分过多,排气不好,则浇注时产生大量气体会增加充型的阻力,使合金的充型能力变差。

②浇注条件。在一定范围内,提高浇注温度,可使液态合金黏度下降,流速加快,还能使铸型温度升高,金属散热速度变慢,从而大大提高金属液的充型能力。但如果浇注温度过高,容易产生粘砂、缩孔、气孔、粗晶等缺陷。因此,在保证金属液具有足够充型能力的前提下应尽量降低浇注温度。例如,铸钢的浇注温度范围为1520~1620℃,铸铁的浇注温度范围为1230~1450℃,铝合金的浇注温度范围为680~780℃。薄壁复杂铸件取温度上限,厚大铸件取温度下限。

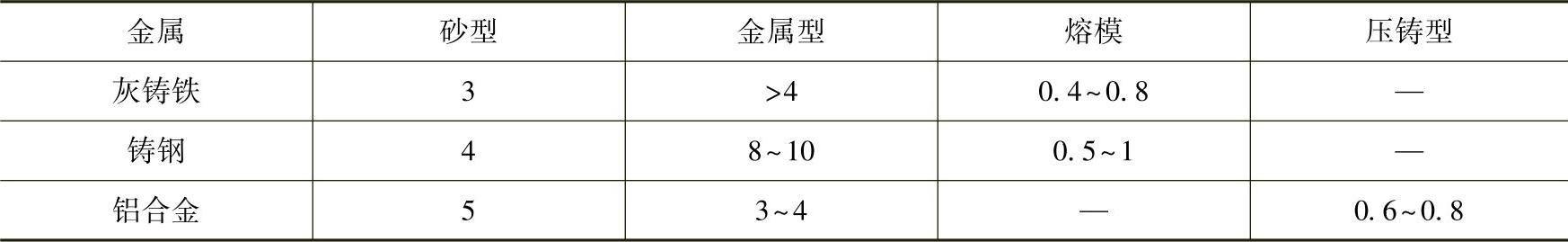

③铸件结构。当铸件壁厚过小、壁厚急剧变化、结构复杂以及有大的水平面等结构时,都会使金属液的流动发生困难。因此,设计时铸件的壁厚必须大于最小允许壁厚值,有的铸件还需设计流动通道。不同金属和不同铸造方法铸造的铸件的最小壁厚值见表3-3。

表3-3 不同金属和不同铸造方法铸造的铸件的最小壁厚值(单位:mm)

(2)合金的收缩性 铸件在冷却过程中,其体积和尺寸缩小的现象叫做收缩。合金的收缩量通常用体收缩率和线收缩率来表示。金属从液态到常温的体积改变量称为体收缩;金属在固态由高温到常温的线性尺寸改变量称为线收缩。铸件的收缩与合金成分、温度、收缩系数和相变体积改变等因素有关,除此之外还与结晶特性、铸件结构以及铸造工艺等有关。

1)收缩三阶段。铸造合金收缩要经历三个相互联系的收缩阶段,即液态收缩、凝固收缩、固态收缩,如图3-11所示。

图3-11 铸造合金的收缩阶段

Ⅰ—液态收缩 Ⅱ—凝固收缩 Ⅲ—固态收缩

①液态收缩是合金从浇注温度t浇(A点)冷却至开始凝固(液相线)温度(B点)之间的收缩。金属液体的过冷度越高,液态收缩越多。

②凝固收缩是合金从开始凝固(B点)至凝固结束(固相线)之间的收缩。结晶温度范围越宽,凝固收缩越大。

液态收缩和凝固收缩一般表现为铸型空腔内金属液面的下降,是铸件产生缩孔或缩松的基本原因。

③固态收缩是合金在固态下冷却至室温的收缩。它将使铸件的形状、尺寸发生变化,是产生铸造应力,导致逐渐变形甚至产生裂纹的主要原因。

常用的金属材料中,铸钢收缩最大,有色金属次之,灰铸铁最小。灰铸铁收缩最小是因析出石墨而引起体积膨胀的结果。

2)影响收缩的因素。合金收缩为液态收缩、凝固收缩和固态收缩三个阶段收缩之和,它和金属本身的化学成分、浇注温度以及铸件结构和铸型条件等因素有关。

①化学成分。不同成分合金的收缩率不同,如碳素钢随含碳量的增加,凝固收缩率增加,而固态收缩率略减。

②浇注温度。浇注温度主要影响液态收缩率。浇注温度升高,使合金液态收缩率增加,则总收缩量相应增大。为减小合金液态收缩及氧化吸气,并且兼顾流动性,浇注温度一般控制在高于液相线温度50~150℃。

③铸件结构与铸型条件。铸件的收缩并非自由收缩,而是受阻收缩。其阻力来源于两方面:一是由于铸件壁厚不均匀,各部分冷却速度不同,收缩先后不一致,而相互制约产生阻力;二是铸型和型芯对收缩的机械阻力。铸件收缩时受阻越大,实际收缩率就越小。因此,在设计和制造模样时,应根据合金种类和铸件的受阻情况,考虑收缩率的影响。

3)收缩对铸件质量的影响如下:

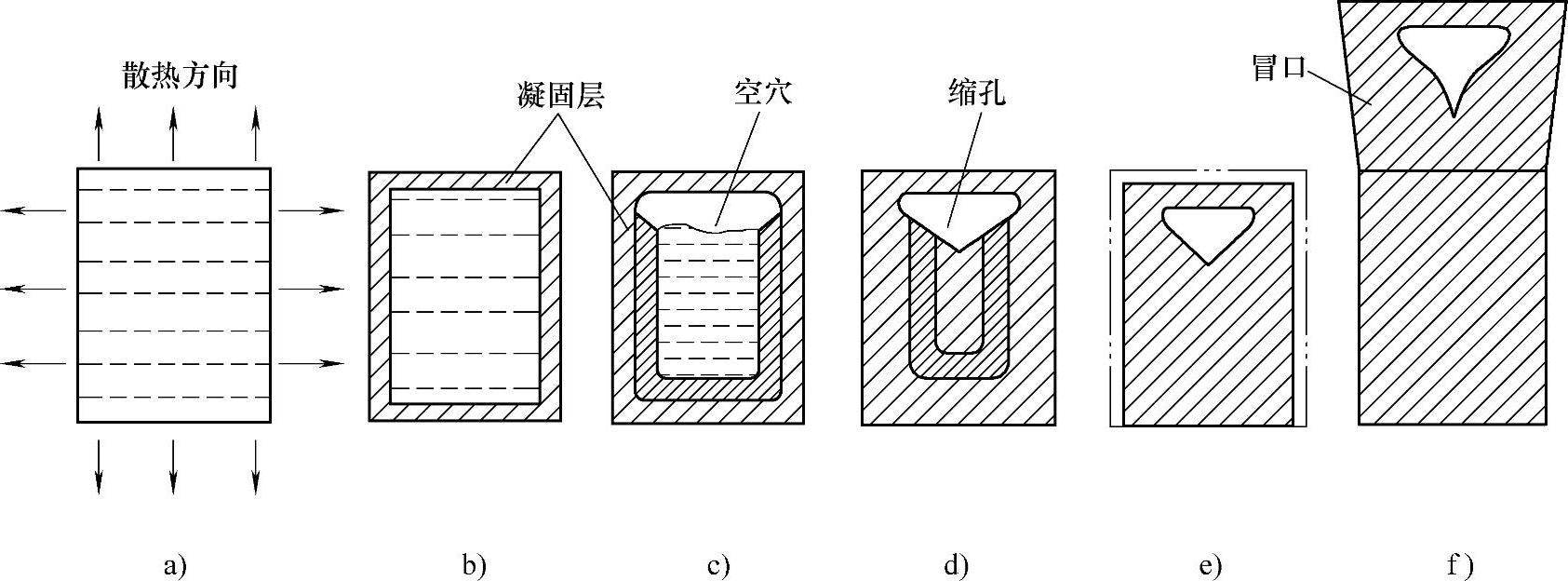

①缩孔与缩松。如果铸件的液态收缩和凝固收缩得不到合金液体的补充,在铸件最后凝固的某些部位会出现孔洞。大而集中的孔洞称为缩孔,细小而分散的孔洞称为缩松。图3-12所示为缩孔形成的示意图。

液态合金注满铸型型腔后,开始冷却阶段,液态收缩可以从浇注系统得到补偿,如图3-12a所示。随后,由于型壁的传热,使得与型壁接触的合金液温度降至凝固点以下,铸件表层凝固成一层细晶薄壳,并将内浇道堵塞,使尚未凝固的合金被封闭在薄壳内,如图3-12b所示。温度继续下降,薄壳产生固态收缩,液态合金产生液态收缩和凝固收缩,而且远大于薄壳的固态收缩,致使合金液面下降,并与硬壳顶面分离,形成真空空穴,在负压及重力作用下,壳顶向内凹陷,如图3-12c所示。温度再下降,上述过程重复进行,凝固的硬壳逐步加厚,孔洞不断加大,直至整个铸件凝固完毕。这样,在铸件最后凝固的部位形成一个倒锥形的大洞,如图3-12d所示。铸件冷至室温后,由于固态收缩,使缩孔的体积略有减小,如图3-12e所示。通常缩孔产生的部位一般在铸件最后凝固区域,如壁的上部或中心处,以及铸件两壁相交处,即热节处。若在铸件顶部设置冒口,缩孔将移至冒口,如图3-12f所示。

图3-12 缩孔形成过程

缩松形成的基本原因虽然和形成缩孔的原因相同,但是形成的条件却不同,它主要出现在结晶温度范围宽、呈糊状凝固方式的铸造合金中。缩松形成过程如图3-13所示。

这类合金铸件的凝固倾向于糊状凝固或中间凝固方式,凝固区液固交错,枝晶交错,将尚未凝固的液体合金彼此分隔成许多孤立的封闭的液体区域。此时,如同形成缩孔一样,在继续凝固收缩时由于得不到新的液体合金补充,在枝晶分叉间形成许多小而分散的孔洞,这就是缩松。它分布在整个铸件断面上,一般出现在铸件壁的轴线区域、热节处、冒口根部和内浇道附近,也常分布在缩孔的下方。

图3-13 缩松形成过程

a)冷凝初始阶段 b)表层细晶薄壳形成 c)液固交错凝固阶段

d)枝晶交叉形成液体封闭区域 e)产生缩松

不论是缩孔还是缩松,都使铸件的力学性能、气密性和物理化学性能大大降低,以致成为废品。所以缩孔和缩松是极其有害的铸造缺陷,必须设法防止。

②铸造应力、变形和裂纹。铸件在冷凝过程中,由于各部分金属冷却速度不同,使得各部分的收缩不一致,再加上铸型和型芯的阻碍作用,使铸件的固态收缩受到制约,就会产生铸造应力。在铸造应力作用下铸件容易产生变形,甚至开裂。

有关磨工技能认证考试辅导教程的文章

将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2023-06-26

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2023-07-02

图9-5 雨淋式铸造工艺示意图1—内浇道 2—大型集渣槽3—出气冒口图9-6 小型锅件铸造工艺示意图a)直接从中央浇道注入 b)从多道浇道注入2.底注式中小型锅形铸件多采用将锅底朝下的浇注位置,设置底注式浇注系统,铁液在铸型内上升较平稳,对型壁的冲击力较小,中央砂芯的排气畅通。......

2023-07-02

造芯时,纵横设置通气绳,芯砂的强度等性能必须符合要求。舂砂造芯全过程须精心操作,使整个砂芯有足够均匀的紧实度,达到所需的强度、刚度、通气性及溃散性等性能要求。砂芯采用醇基铸铁涂料,主要成分为石墨粉。涂料层厚度为0.8~1.5mm。......

2023-07-02

12道φ35mm内浇道均匀地分布在铸型底部,可尽量减小铁液对铸型的冲击等。对于高度尺寸较小的调频轮,浇注系统也可设置在轮的中央内法兰部位;小型调频轮的浇注系统也可设置在分型面上。......

2023-07-02

冒口 根据铁素体球墨铸铁呈糊状凝固的结晶特征,碳、硅含量较高,凝固过程中将析出大量石墨而产生较大的体积膨胀。提高冷却速度的主要有效措施为:1)在上、下平面设置外冷铁,如图6-18中的件5。2)在上、下平面设置暗冷铁,即采用厚度较大的铸铁冷铁,在冷铁的工作表面上保持厚度为8~12mm的砂层。根据上述工艺生产的铸态铁素体球墨铸铁分配器壳体,获得了优质效果,具有良好的铸态力学性能和金相组织。......

2023-07-02

浇注系统的特殊设计是采用底注式与雨淋式顶注相结合的联合浇注系统。在常见的缺陷中,多数情况是因为浇注系统设置不合理而造成的。要根据气缸套的种类、大小、结构、壁厚及铸造工艺等情况而定。......

2023-07-02

浇注初期开启底注式浇注系统,当铸型中的铁液平稳上升至信号指示处时,开启雨淋式浇注系统。图2-63 柴油主机活塞头铸造工艺简图为获得预期效果,对冷铁形状及尺寸设计应予以特别注意。柱塞外径为φ555mm,总长1830mm,材质为HT250,毛重2.3t。在原铸造工艺方案中,侧壁及顶部的外冷铁厚度分别为80mm和90mm,如图2-64a所示。铸造后在柱塞顶部与侧壁交接处产生了多条较大的径向裂纹。主要原因是冷铁的激冷程度过大及冷铁形状欠佳。......

2023-07-02

相关推荐