钢的渗碳就是将低碳钢工件放入有渗碳介质的炉中进行加热和保温,使活性碳原子渗入工件表面,从而提高表面含碳量并且由表及里获得一定碳浓度梯度的工艺。钢的渗碳是机器制造中应用最广泛的一种化学热处理工艺。根据所用渗碳剂在渗碳过程中聚集状态的不同,渗碳方法可以分为固体渗碳法、液体渗碳法及气体渗碳法三种。其中最常见的是气体渗碳法。渗碳钢通常为含碳0.1%~0.3%的低碳钢或低碳合金钢,可分为低、中、高淬透性渗碳钢。......

2023-06-24

钢的热处理是指将钢在固态下进行加热、保温和冷却,以改变其内部组织,从而获得所需要性能的一种工艺方法。热处理的目的是显著提高钢的力学性能,发挥钢材的潜力,提高工件的使用性能和寿命;还可以消除毛坯(如铸件、锻件等)中的缺陷,改善其工艺性能,为后续工序做组织准备。随着工业和科学技术的发展,热处理将在改善和强化金属材料性能、提高产品质量、节省材料和提高经济效益等方面发挥更大的作用。

1.钢的退火与正火

常用的热处理工艺可分为两类:预备热处理和最终热处理。预备热处理是消除坯料、半成品中的某些缺陷,为后续的冷加工和最终热处理做组织准备。最终热处理是使工件获得所要求的性能。退火与正火主要用于钢的预备热处理,其目的是为了消除和改善前一道工序(铸、锻、焊)所造成的某些组织缺陷及内应力,也是为后续的切削加工及热处理做好组织和性能上准备。

(1)钢的退火 根据钢的成分、退火工艺与目的的不同,退火可分为完全退火、球化退火、等温退火、均匀化退火、去应力退火和再结晶退火。

1)完全退火。完全退火首先是把亚共析钢加热到Ac3以上30~50℃,保温一段时间,随炉缓慢冷却以接近平衡组织的热处理工艺。

完全退火主要用于亚共析碳钢和合金钢的铸件、锻件、焊接件等,其目的是细化晶粒、消除内应力、降低硬度、改善切削加工性能等。

2)球化退火。球化退火是使钢中碳化物球状化而进行的的退火工艺。球化退火是把过共析钢加热到Ac1以上10~20℃,保温一定时间缓慢冷却到600℃以下出炉空冷的一种热处理工艺。

球化退火主要用于过共析钢的碳钢和合金工具钢。加热温度只使部分渗碳体溶解到奥氏体中,在随后的缓慢冷却过程中形成在铁素体基体上分布球状渗碳体的组织,这种组织称为球化体。球化退火的目的是使二次渗碳体及珠光体中的片状渗碳体球化,从而降低硬度,改善切削加工性,并为淬火做好组织准备。

3)等温退火。对于奥氏体等比较稳定的钢,完全退火全过程所需时间长达数十小时,为缩短整个退火周期可采用等温退火。其目的与完全退火、球化退火相同,但等温退火能得到更均匀的组织与硬度,而且显著缩短生产周期,主要用于高碳钢、合金工具钢和高合金钢。

4)均匀化退火。合金铸锭在结晶过程中,往往易于形成较严重的枝晶偏析。为消除枝晶偏析,使成分均匀化,改善性能,需要进行均匀化退火。均匀化退火是把合金钢铸锭或铸件加热到Ac3以上150~200℃,保温10~15h后缓慢冷却的热处理工艺。由于加热温度高、时间长,会引起奥氏体晶粒严重粗化。因此一般还需进行一次完全退火或正火。

5)去应力退火。去应力退火是为了去除锻件、焊件、铸件及机加工工件中内存的残余应力而进行的退火。去应力退火是将工件缓慢加热到Ac1以下100~200℃,保温一定时间后随炉冷却至200℃,再出炉冷却。去应力退火是一种无相变的退火。

(2)钢的正火 将钢材或钢件加热到Ac1或Accm以上30~50℃,保温一定的时间,出炉后在空气中冷却的热处理工艺称为正火。正火与退火的主要区别是:正火的冷却速度较快,过冷度较大,因此正火所得的组织比较细,强度和硬度比退火高一些。

2.钢的淬火

淬火是将钢件加热到Ac3或Ac1以上30~50℃,保温一定的时间,然后以大于淬火临界冷却速度冷却获得马氏体或贝氏体组织的热处理工艺。

淬火的目的是为了得到马氏体组织。再经回火后,使工件获得良好的使用性能,以充分发挥材料的潜力。

3.钢的回火

将淬火钢重新加热到Ac1点以下的某一温度,保温一定时间后冷却到室温的热处理工艺成为回火。一般淬火件必须经过回火才能使用。

4.钢的化学热处理

化学热处理是将金属或合金工件置于一定温度的活性介质中加热和保温,使介质中的一种或几种活性原子渗入工件的表面,以改变表面层的化学成分和组织,使表面层具有不同于心部的性能的一种热处理工艺。化学热处理的种类和方法很多,最常见的有渗碳、氮化、碳氮共渗等。

(1)钢的渗碳 将钢件在渗碳介质中加热并保温使碳原子渗入表层的化学热处理工艺,称为渗碳。渗碳的目的是提高工件表面的硬度和耐磨性,同时保持心部良好韧性。

常用的渗碳材料是wC=0.1%~0.25%的低碳钢和低碳合金钢,经过渗碳后,再进行淬火和低温回火,可在零件的表层和心部分别得到高碳和低碳的组织。一些重要的零件如汽车、拖拉机的变速箱齿轮、活塞销、摩擦片等,它们都是在循环载荷、冲击载荷、很大的接触应力和严重磨损的条件下工作的。因此要求此类零件表面具有高的硬度、耐磨性及疲劳强度,心部具有较高的强度和韧性。

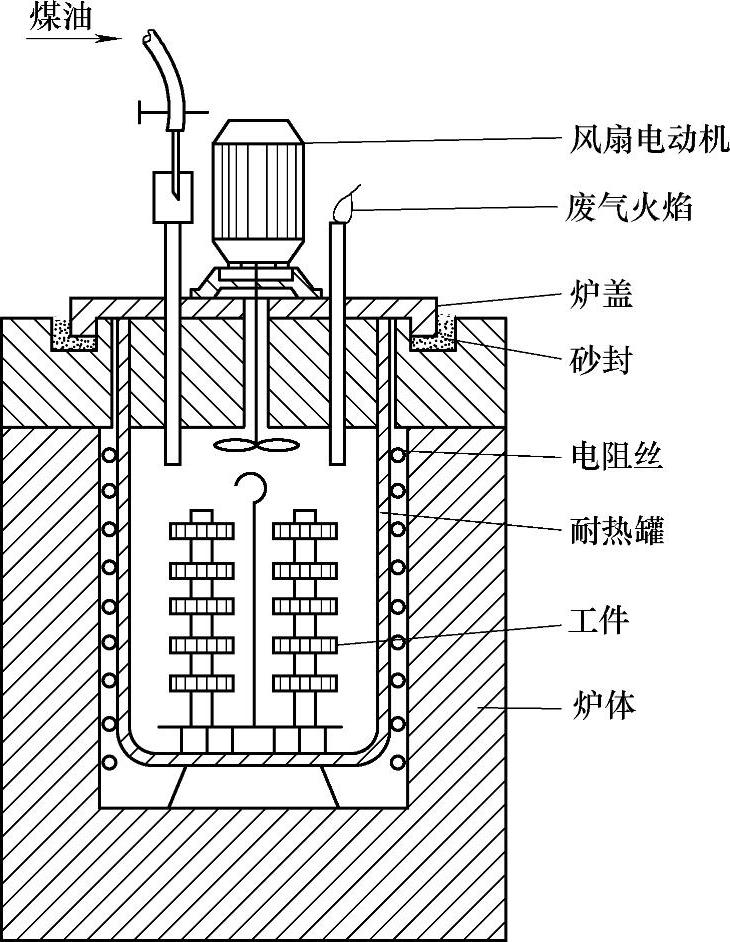

常用的渗碳温度为900~950℃,渗碳层厚度一般为0.5~2.5mm。图3-7所示为气体渗碳法示意图。

图3-7 气体渗碳法示意图

(2)钢的氮化 氮化是在一定的温度下(一般在Ac1以下),使活性氮原子渗入工件表面的化学热处理工艺,也称为渗氮。氮化的目的是提高工件表面的硬度、耐磨性、疲劳强度及耐蚀性。氮化广泛应用于耐磨性和精度均要求很高的零件,如镗床主轴、精密传动齿轮等;在循环载荷下要求高疲劳强度的零件,如高速柴油机曲轴;要求变形很小和具有一定抗热、耐蚀能力的耐磨件,如阀门、发动机气缸以及热作模具等。

(3)钢的碳氮共渗与氮碳共渗

1)气体碳氮共渗。在一定温度下同时将碳、氮渗入工件表层奥氏体中,并以渗碳为主的化学热处理工艺称为碳氮共渗。

由于共渗温度(850~880℃)较高,而且是以渗碳为主的碳氮共渗过程,因此处理后要进行淬火和低温回火处理。共渗深度一般为0.3~0.8mm,共渗层表面组织由细片状回火马氏体、少量的粒状碳氮化合物,以及少量残留奥氏体组成。表面硬度可达58~64HRC。

气体碳氮共渗与渗碳相比,处理温度低且便于直接淬火,因而变形小、共渗速度快、时间短、生产效率高、耐磨性高。主要用于汽车和机床齿轮、涡轮、蜗杆和轴类等零件的热处理。

2)气体氮碳共渗(软氮化)。工件表面渗入氮和碳,并以渗氮为主的化学热处理,称为氮碳共渗。常用的共渗温度为560~570℃。由于共渗温度较低,共渗1~3h,渗层可达0.01~0.02mm,又称为低温氮碳共渗。与气体氮化相比,渗层硬度较低,脆性较低,故又叫软氮化。

氮碳共渗具有热处理温度低、时间短、工件变形小的特点,而且不受钢种限制,碳钢、合金钢及粉末冶金材料均可进行氮碳共渗处理,达到提高耐磨性、抗咬合、疲劳强度和耐蚀性的目的。由于共渗层很薄,不宜在重载下工作,目前氮碳共渗广泛应用于模具、量具、刀具以及耐磨、承受弯曲疲劳构件的制造。

有关磨工技能认证考试辅导教程的文章

钢的渗碳就是将低碳钢工件放入有渗碳介质的炉中进行加热和保温,使活性碳原子渗入工件表面,从而提高表面含碳量并且由表及里获得一定碳浓度梯度的工艺。钢的渗碳是机器制造中应用最广泛的一种化学热处理工艺。根据所用渗碳剂在渗碳过程中聚集状态的不同,渗碳方法可以分为固体渗碳法、液体渗碳法及气体渗碳法三种。其中最常见的是气体渗碳法。渗碳钢通常为含碳0.1%~0.3%的低碳钢或低碳合金钢,可分为低、中、高淬透性渗碳钢。......

2023-06-24

几种典型的渗碳轴承钢热处理规范列于表6-13中。表6-13 几种常用渗碳轴承钢的热处理工艺表6-14 回火温度对表面硬化层的影响关于渗碳温度和时间与渗碳层深度的关系可以参考表6-15。......

2023-06-26

为了保证其韧性和塑性,含碳量一般不超过1.7%。由于节省燃料,转钢炉已成为主要钢种。镇静钢化学成分均匀,力学性能较好,但有缩孔,成本高。特殊镇静钢 比镇静钢脱氧程度更充分彻底的钢。特殊镇静钢的质量最好,适用于特别重要的结构工程。表1-1 钢按化学成分分类4.按钢的品质分类普通钢 钢中含杂质元素较多,一般S、P的含量均小于0.07%,如碳素结构钢、低合金高强度钢等。1)Q195:强度低,塑性高,有良好的压力加工性和焊接性。......

2023-06-23

完全退火主要适用于亚共析钢,包括中碳钢及中碳合金钢的铸件、锻件、轧制件及焊接件,一般作为不重要件的最终热处理或重要件的预先热处理。等温退火主要适用于高碳钢、中碳合金钢、经过渗碳处理后的低碳合金钢和某些高合金钢的大型铸、锻件及冲压件等。球化退火的目的是降低硬度,提高塑性,改善切削加工性,并为最终热处理做组织准备。......

2023-06-26

为了满足该零件最终力学性能的要求,需要对其进行调质处理,45钢属于中碳钢,采用的热处理设备为箱式电阻炉、可控气氛炉或盐浴炉等,要减少零件的表面氧化或脱碳倾向,淬火温度为850~870℃,加热时间根据装炉量而定,例如箱式炉保温时间为60min即可,而盐浴炉的保温时间应为箱式炉保温时间的1/3~1/4,快速淬入质量分数为10%的氯化钠水溶液中,注意应最后冷却销帽部分。......

2023-08-18

常用气体渗碳方法及其工艺特点、适用范围表5-18 常用气体渗碳方法及其工艺特点、适用范围(续)常用气体渗碳剂的特性 气体渗碳使用的渗碳剂可分为两大类。图5-3所示为现代化计算机控制的直生式气氛渗碳工艺控制原理图。......

2023-06-29

相关推荐