金属材料的力学性能,是指材料在外力的作用下所具有的抵抗能力。比例极限、弹性极限都是表示金属材料在不产生塑性变形时所承受的最大应力值。机械零件所受的应力,既不能超过屈服极限,更不允许超过强度极限,否则就会发生破坏,造成严重的质量事故。抗拉强度是零件设计的重要依据,也是评定金属材料的强度重要指标之一。抗弯强度(σbb)金属材料弯曲断裂前的最大应力,称为抗弯强度,用σbb表示,其应力单位为MPa。......

2023-06-26

金属材料的性能包括使用性能和工艺性能。使用性能是指金属材料在使用过程中应具备的性能,包括力学性能(强度、塑性、硬度、冲击韧性、疲劳强度等)、物理性能(密度、熔点、热膨胀性、导热性、导电性等)和化学性能(耐蚀性、抗氧化性等)。工艺性能是指金属材料从冶炼到成品的生产过程中,适应各种加工工艺(如冶炼、铸造、冷热压力加工、焊接、切削加工、热处理等)应具备的性能。

1.强度

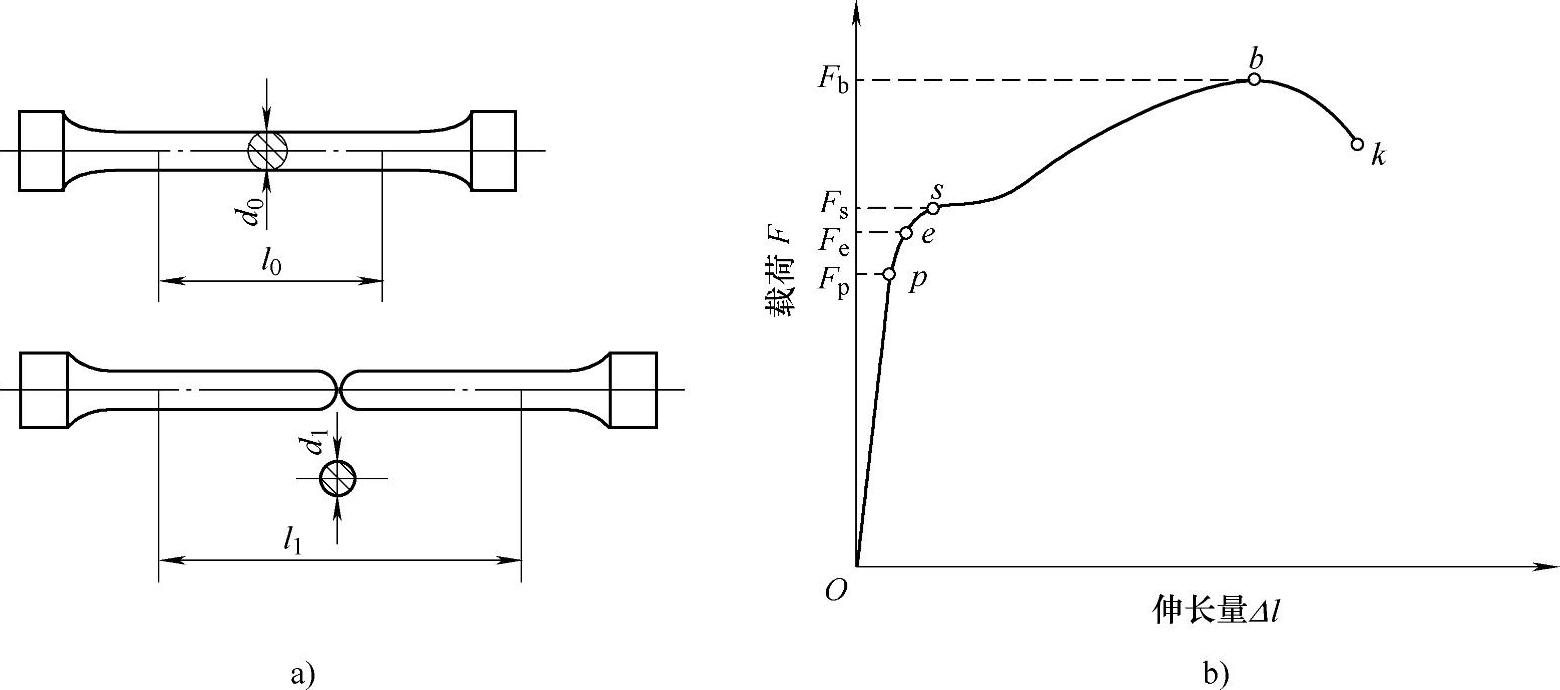

金属材料的强度、塑性一般可通过金属拉伸试验来测定。拉伸试验所用的试样有圆柱状和板状两类,图3-1a所示为圆柱形拉伸试样。试验时,将试样两端夹装在试验机的上下夹头上,随后缓慢地增加载荷,试样逐步变形伸长,直到拉断为止。在实验过程中,试验机自动记录每一瞬间载荷F和变形量Δl,并给出它们之间的关系曲线。载荷变形曲线反映了材料在拉伸过程中的弹性、塑性变形和直到拉断时的力学特性。

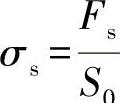

图3-1b所示为低碳钢的载荷变形曲线,由图可见,低碳钢试样在拉伸过程中其变形可分为弹性变形、塑性变形和断裂三个阶段。在载荷不超过Fp时,载荷变形曲线Op为一直线,即试样的伸长量与载荷成正比增加,如果卸除载荷,试样立即恢复到原来的尺寸,即试样处于弹性变形阶段。载荷在Fp~Fe间,试样的伸长量与载荷已不再成正比关系,但卸除载荷,试样仍然恢复到原来的尺寸,故仍处于弹性变形阶段。当载荷超过Fe后,试样将进一步伸长,但此时若卸除载荷,变形不能完全恢复,而且有一部分变形不能消失,即试样不能恢复到原来的长度,称为塑性变形或永久变形。当载荷增加到Fs时,试样开始明显发生塑性变形,在载荷变形曲线上出现了水平或锯齿形的线段,这种现象称为屈服。当载荷继续增加到某一最大值Fb时,试样出现缩颈现象,由于试样局部截面逐渐减小,故载荷也逐渐降低。当到达载荷变形曲线上的k点时,试样被拉断。

图3-1 拉伸试样与载荷变形曲线

a)拉伸试样 b)载荷变形曲线

(1)弹性极限 金属材料在载荷作用下产生弹性变形时所能承受的最大应力称为弹性极限,用符号σe表示。

式中 Fe——试样产生弹性变形时所承受的最大载荷;

S0——试样原始横截面积。

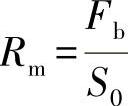

(2)屈服强度 金属材料开始明显塑性变形时的最低应力称为屈服强度,用符号σs表示。

式中 Fs——试样屈服时的载荷;

S0——试样原始横截面积。

(3)抗拉强度(又称强度极限) 金属材料在断裂前所能承受的最大应力称为抗拉强度,用符号Rm表示。

式中 Fb——试样在断裂前的最大载荷;

S0——试样原始横截面积。

脆性材料没有屈服现象,则用Rm作为设计依据。

2.塑性

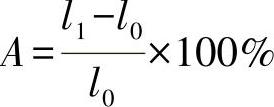

金属材料在载荷作用下,产生塑性变形而不破坏的能力称为塑性。塑性大小指标常用断后伸长率A和断面收缩率Z表示。

(1)断后伸长率 试样拉断后,标距长度的增加量与原标距长度的百分比称为断后伸长率,用A表示:

式中 l0——试样原标距长度(mm);

l1——试样拉断后标距长度(mm)。

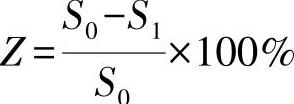

(2)断面收缩率 试样拉断后,标距横截面积的缩减量与原横截面积的百分比称为断面收缩率,用Z表示。

式中 S0——试样原始横截面积(mm2);

S1——试样拉断后最小横截面积(mm2)。

A、Z是衡量材料塑性变形能力大小的指标,A、Z大,表示材料塑性好,既保证压力加工的顺利进行,又保证机件工作时的安全可靠。

3.硬度

硬度是衡量金属材料软硬程度的指标,它是指金属表面抵抗局部塑形变形或破坏的能力,是检验毛坯件或成品件、热处理件的重要指标。目前生产上应用最广的静载压入法硬度试验有布氏硬度、洛氏硬度和维氏硬度。

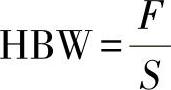

(1)布氏硬度 布氏硬度试验时,是用一定直径的钢球或硬质合金球,以相应的试验载荷压入样件表面,经规定的保持时间后,卸除试验载荷,用读数显微镜测量样件表面上的压痕直径。布氏硬度值HBW是试验力F除以压痕球形表面积S所得的商,即

式中 F——压入载荷(N);

S——压痕表面积(mm2)。

(2)洛氏硬度 以顶角为120°的金刚石圆锥体或一定直径的淬火钢球作压头,以规定的试验力使其压入样件表面,根据压痕的深度确定被测金属的硬度值。

根据所加载荷和压头不同,洛氏硬度值有三种标度: HRA、HRB、HRC,其有效值范围是20~67HRC。

洛氏硬度是在洛氏硬度试验机上进行的,其硬度值可直接从表盘上读出。洛氏硬度试验操作简便,效率高,可测定软硬金属的硬度,压痕小,可用以成品检验。

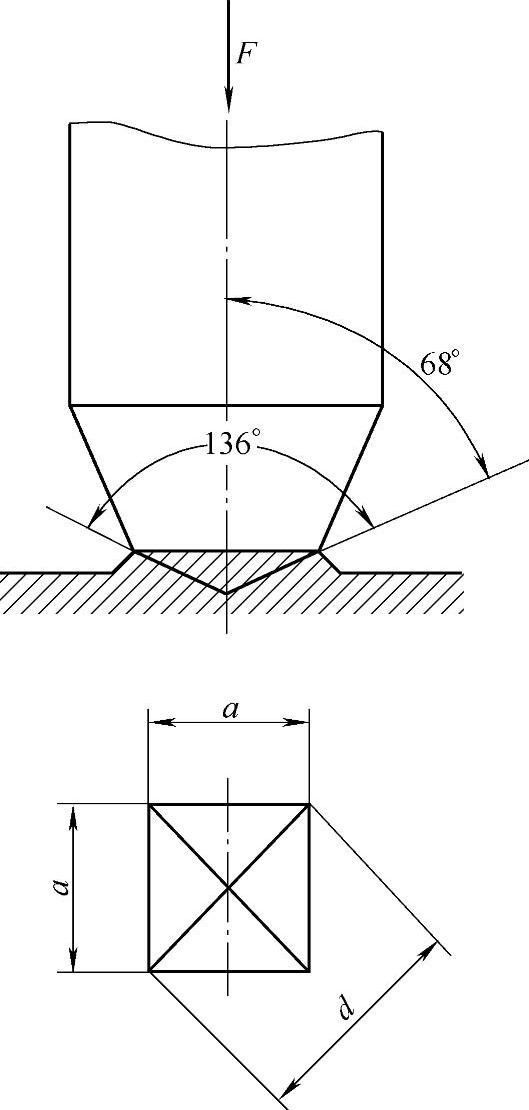

(3)维氏硬度 维氏硬度试验原理与布氏硬度相同,也是根据压痕面积上所受的平均载荷计量硬度值,不同的是维氏硬度的压头采用金刚石制成的锥面夹角为136°正四棱锥体,如图3-2所示。

图3-2 维氏硬度试验原理图

维氏硬度试验是在维氏硬度试验机上进行的。试验时,根据试样大小、薄厚选用(5~120)×9.8N载荷压入试样表面,保持一定时间后去除载荷,用附在试验机上的测微计测量压痕对角线长度d,然后查表或根据公式计算出维氏硬度值。

维氏硬度用符号HV表示,符号HV前的数字是硬度值,后面的数字表示试验载荷。如640HV30/20表示在30×9.8N作用下保持20s后测得的维氏硬度值为640。

维氏硬度的优点是试验时加载小,压痕深度浅,可测量零件表面淬硬层。

4.冲击韧性

生产中许多机器零件,都是在冲击载荷(载荷以很快的速度作用于机件)下工作。大量试验表明,载荷速度增加,材料的塑性、韧性下降,脆性增加,易发生断裂。因此承受冲击载荷的机件就不能用静载荷下的性能来衡量,而必须用抵抗冲击载荷的作用而不破坏的能力,即冲击韧度来衡量。

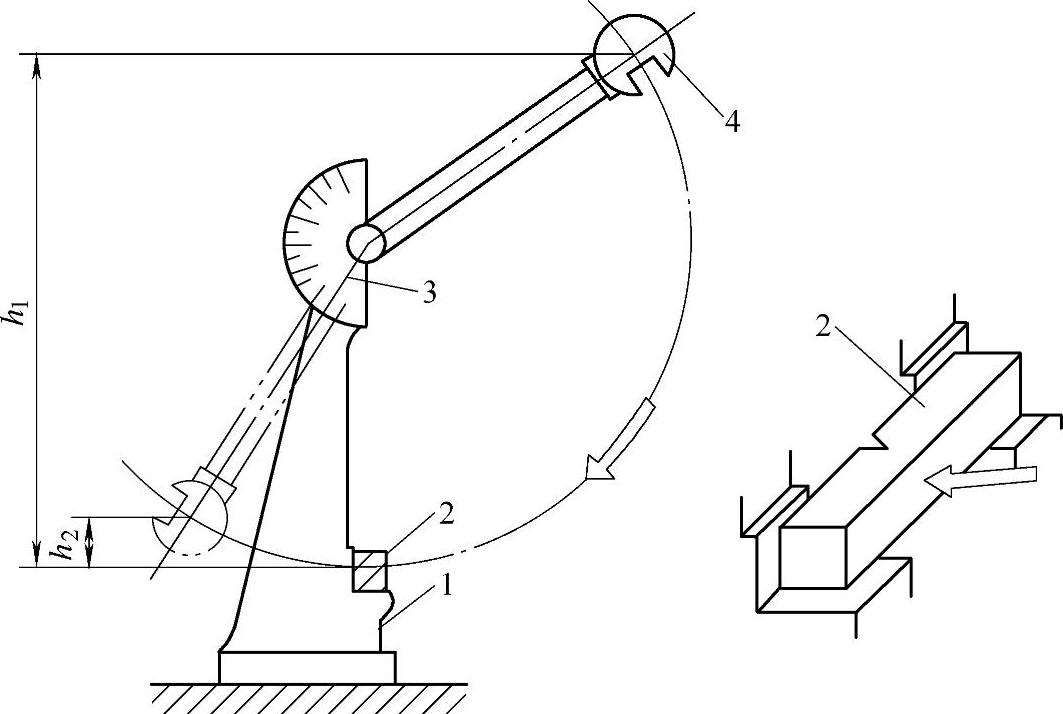

图3-3 冲击试验原理

1—支座 2—试样 3—指针 4—摆锤

应用最普遍的材料韧性测试实验是一次摆锤弯曲冲击试验。如图3-3所示,将标准试样放在冲击试验机的两支座上,使试样缺口背向摆锤冲击方向,然后把质量为m的摆锤提升到h1高度,摆锤由此高度下落将试样冲断,并升到h2高度。因此冲断试样所消耗的功为AK=mg(h1-h2)。金属的冲击韧度aK(J/cm2)就是冲断试样时在缺口处单位面积所消耗的功,即

式中 aK——冲击韧度(J/cm2);

S——试样缺口处的原始截面积(cm2);

AK——冲击试样所消耗的功(J)。

冲击消耗功AK值可以从试验机的刻度盘上直接读出,它的大小代表了材料冲击韧度的高低。

5.疲劳强度

许多零件是在交变应力作用下工作的,如轴类、弹簧、齿轮、滚动轴承等。虽然零件承受的交变应力数值小于材料的屈服强度,但在长时间运转后也会发生断裂,这种现象叫疲劳断裂。它与静载荷下的断裂不同,断裂前无明显塑性变形,因此,具有更大的危险性。

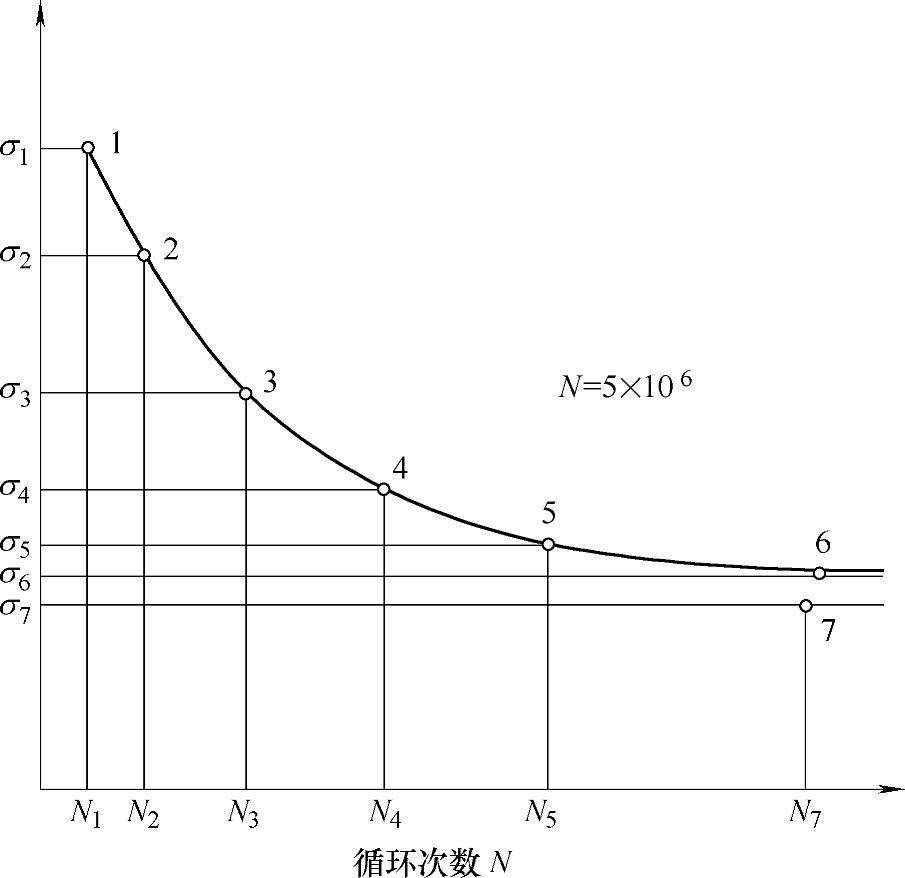

交变应力大小和断裂循环次数之间的关系通常用疲劳曲线来描述,如图3-4所示。

疲劳曲线表明,当应力低于某一值时,即使循环次数无穷多也不会发生断裂,此应力值称为疲劳强度或疲劳极限。在疲劳强度的测定中,不可能把循环次数做到无穷大,而是规定一定的循环次数作为基数。常用钢材的循环基数为107次,有色金属和某些超高强度的循环基数为108次。

图3-4 钢的疲劳曲线

有关磨工技能认证考试辅导教程的文章

金属材料的力学性能,是指材料在外力的作用下所具有的抵抗能力。比例极限、弹性极限都是表示金属材料在不产生塑性变形时所承受的最大应力值。机械零件所受的应力,既不能超过屈服极限,更不允许超过强度极限,否则就会发生破坏,造成严重的质量事故。抗拉强度是零件设计的重要依据,也是评定金属材料的强度重要指标之一。抗弯强度(σbb)金属材料弯曲断裂前的最大应力,称为抗弯强度,用σbb表示,其应力单位为MPa。......

2023-06-26

特种设备材料的力学性能指标主要有强度、硬度、塑性、韧性等。当金属材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点,称为屈服强度。抗拉强度是金属材料重要的力学性能指标之一,由于抗拉强度易于确定且可重复测定,因此经常用于检测材料和产品的质量,也是鉴别材料的有效方法之一。因此冲击韧度试验是检验材料冶金质量和脆化倾向的有效方法之一,也是检验焊接接头性能的试验方法之一。......

2023-06-23

表2-2-25 镀锌钢板凸焊焊接参数3.贴塑钢板的凸焊这种钢板的一面因有绝缘的聚氯乙烯塑料层只能单面单点或单面双点凸焊。图2-2-25 贴塑钢板使用的环形凸点贴塑钢板凸焊参数选择见表2-2-26和表2-2-27。......

2023-06-26

用于冷弯薄壁型钢的钢材在结构构件性能中起着重要作用,因此设计冷弯薄壁型钢结构构件之前,熟悉结构构件中的钢片、钢带、钢板、扁钢的力学性能很重要。表3-2冷弯薄壁型钢钢材的物理性能除此之外,冷弯薄壁型钢钢材的屈服点、抗拉强度及应力—应变曲线等力学性能也可以参考现行国家标准《金属材料拉伸试验第1部分:室温试验方法》给出的标准试验确定。......

2023-10-12

在切削加工中,工件由于受到切削力和切削热的作用,使表面层金属的物理力学性能产生变化,最主要的变化是表面层金属显微硬度的变化、金相组织的变化和残余应力的产生。磨削时由于磨削温度较高,极易引起表面层的金相组织的变化和表面的氧化,严重时会造成工件报废。......

2023-06-24

低碳钢是指含碳量低于0.3%的碳素钢。这类钢材在工程上使用广泛,在拉伸试验中表现出来的力学性能也最为典型。因此首先以低碳钢为例,介绍拉伸试验的方法及低碳钢的力学性能。图4-20 为低碳钢试件的拉伸图。图4-20低碳钢试件的拉伸图1.第Ⅰ阶段 弹性阶段这一阶段可分为两部分:如图4-18 所示,斜直线OA 和微弯曲线AB。直线部分的最高点A 所对应的应力值σp,称为比例极限。......

2023-06-19

高速钢按切削性能可分为普通高速钢和高性能高速钢,按制造工艺方法可分为熔炼高速钢和粉末冶金高速钢。501是一种含铝的无钴高速钢,600℃时硬度达54HRC,切削性能与M42大体相当,成本较低,但刃磨性能较差。表1-14 几种常用高速钢的力学性能粉末冶金高速钢是在用高压惰性气体把钢液雾化成粉末后,再经过热压、锻轧成材的。这种钢有效地解决了熔炼高速钢的碳化物共晶偏析问题,结晶组织细小均匀。......

2023-06-26

从图5-1 中可见,原始Nb、Cr 和Ni 元素粉的衍射峰尖锐,在球磨过程中衍射峰开始宽化,强度也逐渐下降。这是因为Ni相对于Nb 和Cr 而言,属于延性金属,在机械合金化的过程中容易首先变形、断裂,并且固溶到Nb 或Cr 原子中,破坏Nb 及Cr 完整的晶格结构。从图5-3 中可以观察到机械合金化后的Nb-Cr-Ni 混合粉末有一定的团聚现象,这是由于受纳米微颗粒表面活性作用,机械合金化后的粉末形成带有若干弱连接界面的、尺寸较大的团聚体。......

2023-11-08

相关推荐