颜色校正特效组共有“Lumetri Color”“亮度与对比度”“分色”“均衡”“更改为颜色”“更改颜色”“色彩”“视频限幅器”“通道混合器”“颜色平衡”“颜色平衡”11种特效。Lumetri Color:此特效可以通过基本校正、创意、曲线、色轮、HSL辅助、晕影对图像进行颜色校正,如图5-95所示。图5-100“更改颜色”特效色彩:此特效可以通过指定的颜色对图像进行颜色映射处理,将黑色和白色分别映射到不同的颜色,更改画面的色彩,如图5-101所示。......

2023-06-21

1.坡口

(1)坡口准备 铸钢件组焊应按设计图样规定准备坡口,也可参照GB/T 985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》制备坡口。

(2)坡口要求 焊前应仔细检查焊接坡口,并采用MT或PT对坡口及间隙进行检测,对于装配后间隙过大的部位,要进行调质,也可以采用预先在坡口表面堆焊修整,再采用加工或打磨方法成形,使之严密接合并符合要求。坡口上有裂纹、气孔、夹砂等铸造缺陷时,应清除干净并修补,坡口表面有磕碰损伤等现象应修整,使之成为良好的坡口。

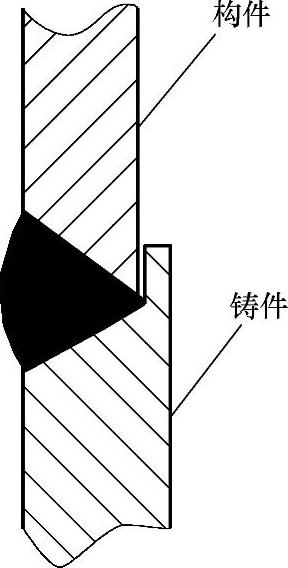

(3)预留加工量 有些厚壁小直径管子对接后,由于结构上无法清根,为了保证焊缝根部质量,也可采用V形或U形坡口,并在坡口底部预留3~4mm加工量,焊后采用加工方法将反面加工修整符合图样要求。坡口结构形状如图2-10所示。对根部焊缝表面进行机械加工,不仅可以去除焊缝根部的各种缺陷,还可以彻底消除焊缝根部表面应力集中。

(4)焊前检查 对厚壁铸钢件接管坡口焊后有RT检测要求的,在加工坡口前就应该对坡口部位进行RT检测,避免装焊后与焊缝缺陷混淆。

图2-10 坡口底部 预留加工量的形状

2.装配

同焊接结构件装配一样,铸钢件组装精度也十分重要,一般都要求其组装后的中心位置、轮廓尺寸、垂直度、相对扭曲度及两组件之间的平行度和中心尺寸都应该满足设计图样和工艺要求。同时,组装后的坡口间隙对组装精度的影响很大,坡口间隙过大,不仅会造成焊接收缩量增大,甚至引起裂纹。坡口间隙过小,又可能出现未焊透、未熔合等缺陷。因此,装配时要适当利用各种垫铁、支架等工装附具进行有效的支撑和垫平。为了确保焊接操作,可采用直径与间隙大小相等的焊丝等对坡口间隙进行支垫以满足工艺要求的装配间隙,特别是对于反面无法清根,要求单面焊双面成形的坡口,必须根据所采用的焊接方法确定装配间隙。

3.两组件进行连接固定方法和定位焊

铸钢件零部件组焊部位截面大多数都是大厚度的,组装后应该采用π形铁对两组件进行连接固定。π形铁采用低碳钢板制作,其数量要根据零件的尺寸大小确定,一般要求对称组装,同时还要对坡口进行定位焊,定位焊的焊材要求与正式焊接相同,定位焊缝长度一般为40~80mm,间隔应为100~300mm。不要在焊缝转角处及交叉处等应力集中处定位焊,定位焊的主要原则是以牢固连接而不开裂,并且不影响后续焊接操作为准。

4.焊接方法

铸钢件组装焊接时可以采用焊条电弧焊或CO2气体保护焊方法进行焊接操作,但对于组焊后的焊缝不能进行反面清根和打磨或结构焊缝要求较严的坡口,只要操作条件具备,就应采用手工钨极氩弧焊进行打底层焊接,并经过检查(坡口背面或尺寸窄小的圆弧等可采用内窥镜检查)合格后再用焊条电弧焊或CO2气体保护焊进行填充焊接。

5.预堆边焊

由于铸钢件组装焊接大多数属于异种材料焊接,组装后可以在非本体铸钢件坡口表面先进行预堆边焊,也叫作堆焊过渡层,就是在打底焊完成后,为了确保焊缝质量,避免产生裂纹,在铸钢件坡口面预先堆焊一层符合工艺要求的焊材,然后再进行坡口焊接。另外,对于坡口不规则或由于加工、吊运过程将坡口部位磕碰,造成装配后局部间隙过大的部位也可采用坡口预堆边焊方法进行修补。

6.焊接操作的一般要求

1)对装焊后结构尺寸精度或检查标准要求较高的铸钢件,组装后应在24h以内焊接。

2)需要进行预热焊接的,在补焊过程应采取局部加热保温措施。

3)对接焊缝要求熔透,双面焊缝相互咬合区不小于2mm。

4)焊接收弧处的弧坑应填满。

7.焊接过程中对尺寸进行检查

焊接过程为了确保厚壁结构铸钢件组装后的中心位置、尺寸、垂直度、相对扭曲度,两构件之间的平行度和中心尺寸,除了焊前对装配尺寸进行检查外和焊接过程采取的变形监控措施,还应该在打底焊、坡口焊至1/3或1/2深度后分别进行尺寸和MT(干粉)检测,以便随时可以对焊接过程结构尺寸及变形情况和焊接质量进行控制,发现问题及时采取措施改正。

8.焊接接头质量的控制

在许多情况下,为了防止焊缝裂纹,铸钢件组装焊接是在预热后焊接,并在焊接过程持续保持在加热温度下进行焊接操作的,这给焊接操作和熔渣的清理带来了很大难度,焊接过程不仅要确保施焊温度,而且要确保焊接过程焊道间以及焊缝层与层之间的焊渣和飞溅的清理干净。由于高温下的残渣清除非常困难,尤其是坡口底部和两侧与母材交界的部位,以及焊道间的沟槽处,清理焊渣的难度较大,需要采取特别措施。比如,焊后不要立即采用风动除鳞针对焊道进行清理,避免由于温度太高将焊渣与焊缝粘连在一起无法清除,应等到焊缝红热状态消除后再进行。必要时,可采用钢刷或砂轮进行打磨清理,以防止焊接接头产生未熔合和夹渣等缺陷。

有关铸钢件焊接及缺陷修复的文章

颜色校正特效组共有“Lumetri Color”“亮度与对比度”“分色”“均衡”“更改为颜色”“更改颜色”“色彩”“视频限幅器”“通道混合器”“颜色平衡”“颜色平衡”11种特效。Lumetri Color:此特效可以通过基本校正、创意、曲线、色轮、HSL辅助、晕影对图像进行颜色校正,如图5-95所示。图5-100“更改颜色”特效色彩:此特效可以通过指定的颜色对图像进行颜色映射处理,将黑色和白色分别映射到不同的颜色,更改画面的色彩,如图5-101所示。......

2023-06-21

在简单剪切流条件下,考虑式与式 之比、式 与式 之比有:3.2.4.2碰撞耗散率3.2.4.2碰撞耗散率在简单剪切流下,式简化为:由上式可见,在简单剪切流下,稠密气体分子动理学方法获得的碰撞耗散率与流场剪切率无关,随颗粒浓度的增加而增加,并与颗粒脉动能的3/2次方成正比。在简单剪切流下,平均速度的相对速度差与流场中的平均流速梯度有关,脉动速度的相对速度差在各个方向幅值相同,那么有:式中:B 是待定参数。......

2023-06-22

选取图8.4.2a所示的曲面,选择下拉菜单命令;在操控板中单击“去除材料”按钮,定义实体化方向如图8.4.2a所示,。在绘图区选取图8.4.14所示的边线,选择下拉菜单命令,在操控板中输入距离值3.0。Step17.创建图8.4.21所示的拉伸特征──拉伸4。选择下拉菜单命令;选取DTM5基准平面为草绘平面,选取ASM_FRONT基准平面为参照平面,方向为;单击对话框中的按钮,绘制图8.4.24所示的截面草图;在操控板中选取深度类型为,按下“加厚草绘”按钮,输入值0.5。......

2023-06-26

定义放置时首先选择坐标系,然后在原曲面内选择一个基准点。系统会创建从固定原点到指定基准点之间的向量,并使该向量与坐标系X轴对齐。具体操作步骤如下:打开源文件第5章∣5-7-2.prt,曲面如图5-82所示。3)选择的默认设置,勾选选项卡中的,系统将弹出如图5-83所示的选项。5)单击对话框中的按钮,完成定义放置展平面组的创建,如图5-85所示。图5-84 对话框图5-85 定义放置注1:与默认展平不同的是,定义展平需要两个基准点用以确定展平方向。......

2023-06-19

在模型空间进行页面设置,以在A3图纸上打印如图3-21所示的图形。以“A3样板.dwt”样板文件开始新建文件,新文件的名称为“Drawing1.dwg”。确认为“模型”,然后单击按钮。图7-21对话框在下拉列表框中选择,对话框暂时隐藏。根据命令行提示分别捕捉外图框的对角点,以确定打印区域,自动返回对话框。单击工具栏上的按钮,预览效果合适,在右键菜单中选择。......

2023-06-21

选取图21.11.4a所示的模型体为修剪的目标体,单击鼠标中键后,选取ZX基准平面为刀具体,可通过“反向”按钮调整修剪方向,箭头指向被修剪的部分。选择下拉菜单命令,在“抽壳”对话框区域的下拉列表中选择选项,选择图21.11.6所示的面为移除面,在区域的文本框中输入值2;在区域的文本框中输入0.2;其他参数采用系统默认设置值。Step4.创建图21.11.5所示的抽壳。图21.11.5 抽壳图21.11.5 抽壳图21.11.6 定义移除面图21.11.6 定义移除面Step5.创建图21.11.7b所示的边倒圆特征1。......

2023-06-22

使用半径圆顶命令可以对模型表面产生具有一定半径的圆顶盖状的变形,下面以一个例子说明其一般操作过程。Step5.输入圆盖半径。因此,较大的半径值导致原始曲面形成更小的仰角。放置尺寸将影响圆顶陡度。图5.4.1 选取要圆顶的曲面以及参照图5.4.2 操作结果图5.4.3 半径圆顶特征......

2023-06-20

(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2023-06-23

相关推荐