GIS制造厂的制造车间清洁度差,特别是总装配车间,由于清洁度差,使金属微粒、粉末和其他杂物残留在GIS 内部,留下隐患,导致故障。在GIS零件的装配过程中,不遵守工艺规程,存在把零件装错、装漏及装不到位的现象。当GIS存在上述某种缺陷时,在其投入运行后,都可能导致GIS内部闪络、绝缘击穿,内部接地短路和导体过热等故障。由于设计不合理造成的故障约占GIS总故障的7%。......

2023-06-27

铸造缺陷对铸造生产和铸钢件质量有很大的危害。要有效地消除缺陷,必须尽可能准确地判明缺陷的种类和性质,查明产生的原因,经综合分析和实践验证方可采取相应的防止措施。

1.气孔

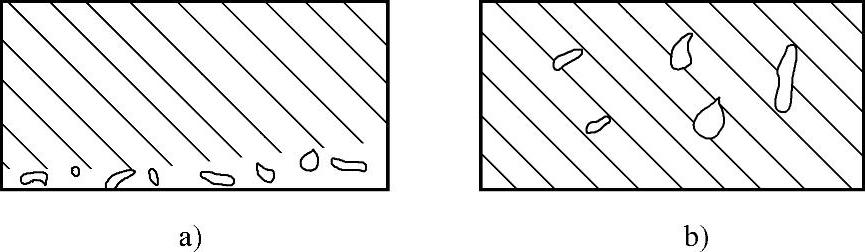

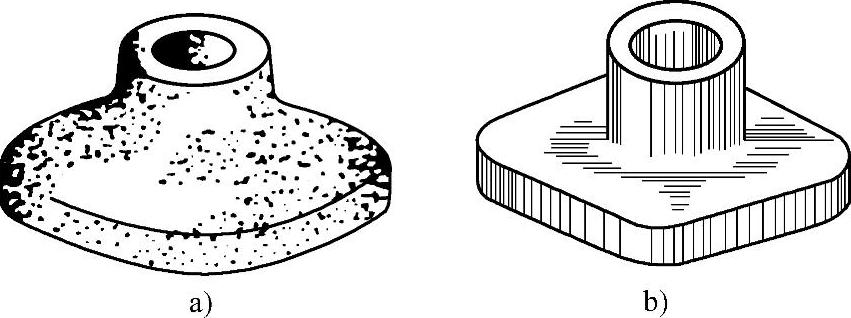

气孔是气体聚集在铸钢件表面和内部而形成的孔洞。气孔的形状、大小不同,位置不一,孔壁光滑,带氧化色彩,是铸钢件常见的缺陷之一。气孔有各种类型,产生的原因各不相同,按气体来源不同,大致可分为“外生”式气孔和“内生”式气孔两类,如图1-1所示。

“外生”式气孔产生的主要原因是砂型中的水分过高,冷铁涂料处理不当;砂型透气不良;浇注系统或型腔在浇注过程中卷入气体而不能排除。“内生”式气孔是炼钢过程脱氧不良形成的。

图1-1 气孔 a)“外生”式气孔 b)“内生”式气孔

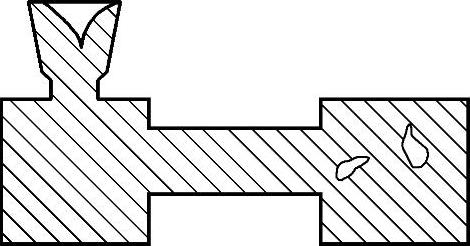

2.缩孔与缩松

缩孔与缩松是由于铸钢件凝固收缩时得不到足够的钢液补给所致,缩孔位于铸钢件热节或最后凝固部位形成的宏观孔洞,缩松是细小分散的缩孔,如图1-2和图1-3所示。

图1-2 缩孔

图1-3 缩松

缩孔与缩松产生的主要原因:冒口位置安排不合理,冒口补贴能力不足,冒口补贴设计不当,钢液浇注温度过高。

3.砂眼

砂眼(见图1-4)形成的原因如下:

1)砂型或砂芯表面局部型砂被金属液冲刷掉,在铸钢件表面的相应部位上形成的粗糙、不规则的金属瘤状物。常位于浇口附近,被冲刷掉的型砂,往往在铸钢件的其他部位形成砂眼。

2)砂型或砂芯的局部砂块在机械力作用下掉落,使铸钢件表面相应部位形成的块状金属突起物。其外形与掉落的砂块很相似,在铸钢件其他部位则往往出现砂眼或残缺。

图1-4 砂眼

a)冲砂形成的砂眼 b)散落砂形成的砂眼 c)掉砂形成的砂眼

4.裂纹

铸钢件产生裂纹的主要原因如下:

1)铸钢件冷却至温度较低的范围,铸钢件的残余应力或外界条件导致形成冷裂纹。

2)硫、磷等有害元素含量偏高形成热裂纹。

3)钢中的夹杂物与偏析容易形成应力集中而产生裂纹。

4)钢液的线收缩越大,热裂纹倾向越大。

5)铸钢件设计的结构不良,易产生局部的应力集中,也会导致热裂纹。

6)钢液浇注温度偏高,易于产生热裂纹。

7)铸钢件浇、冒口排列位置不当,导致收缩受阻而产生热裂纹。

8)砂型舂得过紧,退让性不良,阻碍收缩,增加热裂纹倾向。

9)铸钢件的冷却速度过快或打箱时间过早,都会造成更大的冷却应力,增加热裂倾向。

10)铸钢件切割浇、冒口不当或清理不当,热处理后冷却过快或不均匀等,也会导致热裂。

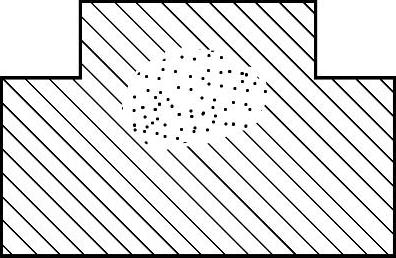

5.粘砂

粘砂(见图1-5)是铸钢件表面黏附着一层很难清除的砂粒或低熔点化合物。粘砂大多数发生在铸钢件厚壁部位、砂型的下型、凹槽内角、薄壁砂芯表面等。一般将粘砂分为机械粘砂和化学粘砂。

图1-5 粘砂

a)粘砂的铸钢件 b)无粘砂铸钢件

(1)机械粘砂 机械粘砂形成的原因是铁液钻入砂型表面孔隙中,金属液渗入砂粒的间隙,实际上是金属液在静压力作用下沿砂隙间毛细管渗入并包围砂粒,凝固后将砂粒机械地粘连在铸钢件表面,成为网状的金属和砂粒的混合物。

(2)化学粘砂 化学粘砂形成的原因是铸钢件表面的氧化亚铁(FeO)与砂中的二氧化硅和黏土作用,形成液态硅酸亚铁,熔融的硅酸亚铁能润湿硅砂,在毛细压力作用下,渗入砂粒空隙,形成粘砂。

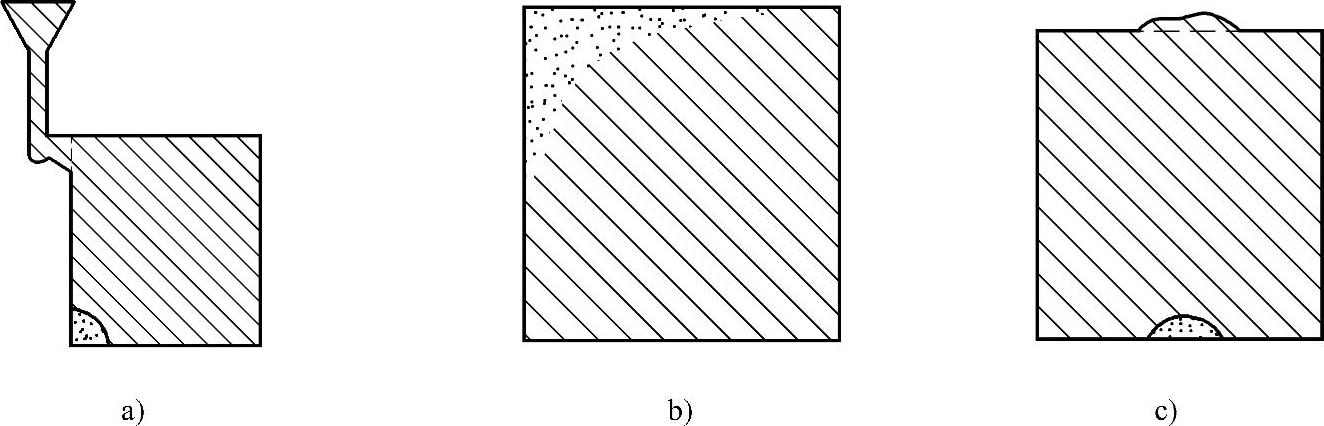

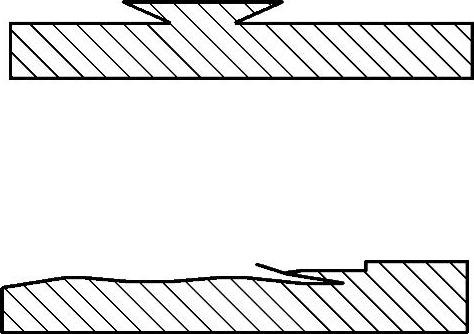

6.冷隔

冷隔缺陷会造成铸钢件的残缺,缺陷部位往往有明显的氧化色彩,近似圆弧的残缺端面,铸钢件轮廓不完整、不饱满等。冷隔有一般冷隔和浇注断流或断流冷隔。

(1)一般冷隔 如图1-6a所示,铸钢件上有穿透和不穿透的缝隙,边缘呈圆角,缝隙往往与型腔水平面垂直。这是由于浇入铸型的金属液前端呈圆弧状,温度低,两股金属液流相遇而不能相接造成的,称作一般冷隔。

(2)浇注断流或断流冷隔 如图1-6b所示,铸钢件截面可见水平方向的圆弧形接缝相叠,可以一层亦可以多层,原因可以是浇注中断补浇造成,也可以是充型阻力过大或局部砂型过硬,气体堵塞,待阻

力逐步消减,铁液逐层进入而形成,称作断流冷隔。

图1-6 冷隔 a)一般冷隔 b)断流冷隔

7.夹砂结疤

夹砂结疤是铸钢件上的金属疤块,如图1-7所示。产生的原因主要有砂型或砂芯舂得松紧不均,砂型的通气不够;砂型过湿,型砂拌和不匀,浇注后型芯过热引起气体和石英砂局部膨胀。

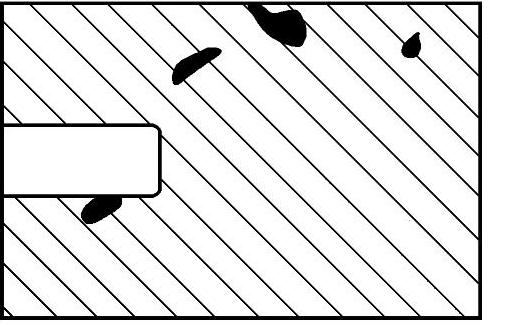

8.夹杂物

(1)外来夹杂物 产生的主要原因:原材料、炼钢过程控制不当,浇注过程,钢包中的气体、型砂、砂型的相互作用。

(2)内生夹杂物 产生的主要原因:①来自钢的冶炼过程中的氧和硫及氧化剂,在冷却凝固过程中,残余的氧化物相似不连续的相沉淀出来的产物,Si+O2=SiO2;4Al+3O2=2Al2 O3;②浇注过程中的二次氧化产生的夹杂。

9.夹渣

夹渣(见图1-8)产生的原因主要是由于金属液不纯净,或浇注方法和浇注系统不当。

图1-7 夹砂结疤

图1-8 夹渣

10.偏析

偏析产生的主要原因有浇注温度不当,浇注速度不当,某些低合金钢的脱氧剂用铝量多,氮含量高,硼的含量没有控制好。

有关铸钢件焊接及缺陷修复的文章

GIS制造厂的制造车间清洁度差,特别是总装配车间,由于清洁度差,使金属微粒、粉末和其他杂物残留在GIS 内部,留下隐患,导致故障。在GIS零件的装配过程中,不遵守工艺规程,存在把零件装错、装漏及装不到位的现象。当GIS存在上述某种缺陷时,在其投入运行后,都可能导致GIS内部闪络、绝缘击穿,内部接地短路和导体过热等故障。由于设计不合理造成的故障约占GIS总故障的7%。......

2023-06-27

屡烧电磁炉功率管的原因有以下8点:1)0.3μF/1200V谐振电容、5μF/400V滤波电容容量变小、失效或不良,将导致电磁炉LC谐振电路频率变化。若VCE检测的电压异常,VCE的脉冲幅度值超过了IGBT的限值,将烧坏IGBT。8)锅具变形、凸凹不平的锅底会使电磁炉产生的涡流不能均匀加热,从而使锅底的温度传感器失效,CPU因检测不到异常的温度而继续加热,将导致IGBT烧坏。......

2023-06-20

省民政厅反复将群众意见反馈给当地政府,但问题依然不能解决,省民政厅也无可奈何,这其中的重要原因就是《村委会组织法》没有惩戒机制。二是不同类型的政策之间相互矛盾,如,按《村委会组织法》规定,村......

2023-11-27

塑料品种很多,性能和用途各有差异。大多数塑料具有优良的电绝缘性,这是因为高分子内部没有自由离子和离子,所以不具有导电能力,但添加剂的加入会使得塑料的电绝缘性能产生一些变化。......

2023-06-26

对于大型复杂的气缸体等铸件,目前尚不能完全避免铸造缺陷的产生。要根据铸件结构及铸造缺陷的特征,在不影响铸件结构强度、使用性能及确保安全运行等的前提下,选择较合适的修复方案,尽量减少损失。工业修补剂可用于铸件非加工表面的铸造缺陷的修复,如气孔、砂孔和渣孔等。4)配备技术熟练的气焊工人,防止焊接区域内部再产生气孔、夹杂和微裂纹等缺陷。......

2023-07-02

模具图中的画法主要按机械制图的国家标准规定,考虑到模具图的特点,允许采用一些常用的习惯画法。即正面在冲模中大多数习惯采用简化画法画弹簧,用双点画线表示。......

2023-06-26

2)气孔产生的主要原因:①焊条受潮;②坡口表面不干净;③电流过大,摆动幅度过宽;④CO2气体保护焊时气体保护效果不好等。焊缝内的夹渣主要是焊接过程运条操作不良,电流和焊接速度选择不合理,即使采用CO2气体保护焊实心焊丝,在高温下也会由于脱氧生成物产生熔渣,这些熔渣大部分在焊道的两边,如果清理不干净,正好被第二层焊缝覆盖,残留在多层焊缝金属内变成了夹渣。......

2023-06-28

相关推荐