铸造低合金钢的综合力学性能明显优于铸造碳钢,大多用于承受较重载荷、冲击和摩擦的零部件。锰在铸造低合金钢中的主要作用是提高淬透性,使正火组织中的珠光体数量增加,分散度变大;使淬火钢易获得马氏体组织,经高温回火后,获得良好的力学性能。低温用铸造低合金钢(低温钢)一般把在将-10℃下使用的钢都看作是低温钢。......

2023-06-28

高合金钢中加入的合金元素总量在10%(质量分数)以上。钢中加入大量合金元素后,钢的组织发生了根本变化,在常温下的组织已不再是铁素体-珠光体组织,而是单一的铁素体、单一的奥氏体、单一的马氏体、铁素体-奥氏体(或马氏体)组织了。由于有了大量的合金元素,使得钢具有了抗磨、耐热、耐蚀等特殊的使用性能。铸造高合金钢主要有铸造高锰钢、铸造马氏体不锈钢、超临界、超超临界和超高温铸钢、铸造奥氏体不锈钢和铸造铁素体-奥氏体双相不锈钢。

1.高锰钢

高锰钢是一种耐磨钢,钢中锰含量为13%(质量分数),碳含量为0.9%~1.3%(质量分数)。高锰钢的牌号有2GMn13、2GMn14、2GMn13Cr2等。这种钢具有奥氏体组织,韧性很好。高锰钢本身的硬度并不高,一般在200HBW左右,但这种奥氏体钢具有加工硬化性质,铸钢件在经受强烈的冲击或重力的挤压情况下,其表层发生加工硬化现象,硬度比原来大为提高,可达450~550HBW。铸造高锰钢的铸态组织是有奥氏体和碳化物所构成的,铸造高锰钢中的碳化物对钢的性能是有害的,它降低了钢的强度并使钢发脆。因此,必须设法消除已经形成的碳化物。为此可将钢重新加热至奥氏体区的温度并保温一段时间,使碳化物溶解在奥氏体中,然后在水中淬火快速冷却,使碳化物来不及析出,这种由于高锰钢通过水淬而得到高韧性的热处理方法称为水韧处理。铸造高锰钢通过水韧处理后,可以使碳化物完全溶解,因而得到单一的奥氏体组织。

应该指出,铸造高锰钢不适宜在高温(>500℃)下工作,因为在高温下会从奥氏体中重新析出碳化物,钢又会变脆,而且由于再结晶的作用使得加工硬化的现象消失。

2.铸造低碳马氏体不锈钢

铸造低碳马氏体不锈钢是在Cr13马氏体不锈钢的基础上,通过大幅度降低碳含量,以便提高马氏体不锈钢的韧性,从而消除冷裂纹的敏感性,同时添加4%~6%(质量分数)的镍可以使镍当量增加,从而使δ铁素体的含量减少而马氏体的含量增加,并加入适量的合金元素Mo而形成的。因此,该钢不但强度、硬度较高,而且具有较好的韧塑性、焊接性及耐磨性,同时还具有良好的耐蚀性。

(1)δ铁素体 铸造低碳马氏体不锈钢在室温下的组织为板条状马氏体,随成分和热处理工艺不同,其回火后的组织中还可能出现逆变奥氏体和δ铁素体。δ铁素体一般沿奥氏体晶界分布,逆变奥氏体分布在马氏体板条间。当钢中某些铁素体形成元素(如Si、Cr)等偏近上限,而某些奥氏体形成元素(如Ni)等偏近下限,就容易造成Ni当量余量偏低,产生一定数量的δ铁素体。低碳马氏体不锈钢中一旦有δ铁素体生成,用热处理或再加工等方法均无法消除。由于δ铁素体与马氏体基体之间化学成分、力学性能及热稳定性等方面的差异,它的出现一般会对钢的性能带来不利影响。它不但降低钢的强度,还影响其大截面性能,此处还会成为疲劳和腐蚀源。

铬、镍是降低Mf点和增加淬透性的元素。铬还保证该钢具有高的耐腐蚀和耐空蚀能力,如果铬含量过低,便降低其耐蚀性;如果铬含量偏高,就会出现残留奥氏体并增加δ铁素体。镍是减少δ铁素体的元素,它可在回火中使该钢产生逆变奥氏体,且逆变奥氏体量随镍含量的增加而增加。

(2)逆变奥氏体 马氏体不锈钢具有较好的淬透性,其正火组织以马氏体为主。回火时,当回火温度超过Ac3时将发生马氏体向奥氏体的转变,对一般钢来说这种奥氏体通常是不稳定的,在冷却过程中会重新形成新生马氏体,但对马氏体不锈钢而言,在Ac3以上不太高的温度范围内回火形成的奥氏体却是稳定的,这部分奥氏体称为逆变奥氏体。通常认为逆变奥氏体有益于提高材料的塑、韧性。低碳马氏体不锈钢回火温度应在Ac3以上较窄的温度范围内进行。随着回火温度的升高,逆变奥氏体量增加,但回火温度过高,会导致奥氏体总量过大,使奥氏体内奥氏体化元素含量相对减少,奥氏体的稳定性降低。该钢种的回火温度一般以590~620℃为佳。在回火冷却过程中,奥氏体过多的转变成新生马氏体,逆变奥氏体量反而会降低,使韧塑性恶化。一般情况下低碳马氏体不锈钢须经过两次回火,一次回火的目的是为了获得最大量的逆变奥氏体,二次回火的目的是促使第一次回火中的新生马氏体进一步分解,组织进一步软化,以获得适量稳定的逆变奥氏体及最佳综合力学性能。

(3)残留奥氏体 淬火过程并不能完全将奥氏体转变为马氏体,即使过冷到Mf以下温度,仍有少量的奥氏体存在,这部分未发生马氏体转变的奥氏体,称为残留奥氏体。残留奥氏体也称不稳定奥氏体,它经过适当的热处理或在以后的加工过程中会相变为马氏体,从而降低钢的韧塑性,且膨胀系数也较铁素体马氏体大,在热加工和焊接过程中产生较大的内应力,引起制品变形或裂纹,特别对焊缝影响更大。因此,该类钢决不允许存在残留奥氏体。为达此目的,其马氏体相变终了点Mf必须在室温之上,最好高于30℃或更高。

3.铸造奥氏体不锈钢

铸造奥氏体不锈钢铬含量高,流动性差,铸钢件易产生热粘砂、冷隔、表面皱皮等缺陷,并且易形成热裂和夹渣缺陷。铸造奥氏体不锈钢在常温下应为γ+α+碳化物(如CrC、NbC、TiC等),但在铸造冷却条件下,共析转变来不及发生,因此得到γ+碳化物。将这样组织的钢加热到1200℃,使碳化物溶解于γ相中,然后淬火使碳化物来不及析出,从而可以获得单相奥氏体。这样的组织是过饱和的,常温下是稳定的,但在高温下碳化物有析出。因此,这种钢不能在高温条件下焊接和使用。

4.铸造铁素体⁃奥氏体双相不锈钢

铸造铁素体-奥氏体双相不锈钢在常温下的组织中铁素体奥氏体各占50%(体积分数)左右。和奥氏体不锈钢相比,双相不锈钢具有强度高、对晶间腐蚀不敏感、良好的抗疲劳性、良好的焊接性及优良的抗腐蚀裂纹性能。

1)双相不锈钢类型有Cr18型、Cr23(不含Mo)型、Cr22型、Cr25型共四种,我国生产的只有Cr18型和Cr25型两种。

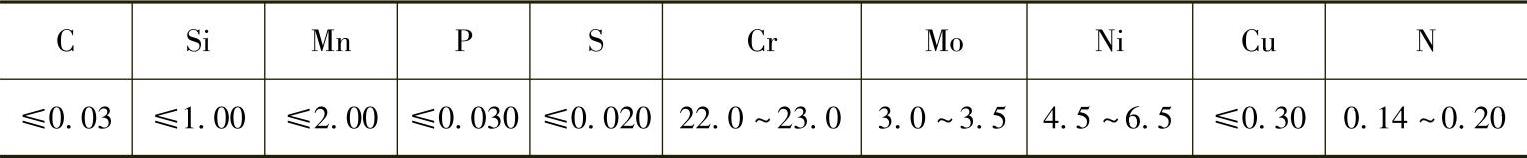

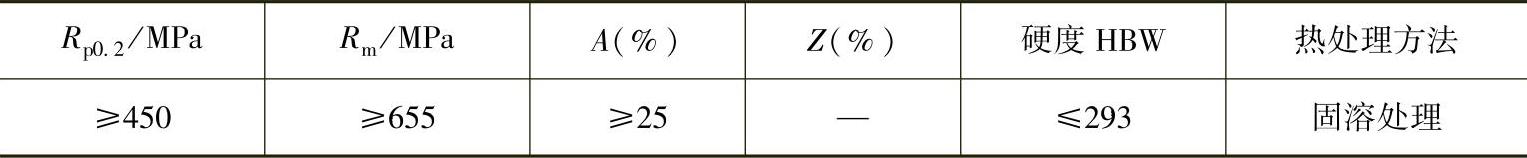

2)022Cr22Ni5Mo3N双相不锈钢(Cr22型),其化学成分见表1-1,力学性能见表1-2。

表1⁃1 022Cr22Ni5Mo3N双相不锈钢的化学成分(质量分数) (%)

表1⁃2 022Cr22Ni5Mo3N双相不锈钢的力学性能

5.超临界、超超临界和超高温铸钢

超临界、超超临界和超高温铸钢主要是指Cr的质量分数为9%~12%的马氏体耐热钢,又称为新型马氏体耐热钢,主要包括T91/P91钢、E911钢、T92/P92钢,属于中合金耐热钢,是美国20世纪70年代末80年代初开发的新型马氏体耐热钢,具有高温强度高、抗氧化性能和抗蠕变性能好,以及相对高的热导率与低的热膨胀系数等特点,主要用于气缸、主气阀、调节阀、喷嘴室和隔板套等火电耐热钢铸钢件。

该钢可分为普通型、改良型和新型马氏体耐热钢(Cr的质量分数为9%~12%)。在标准的9Cr-1Mo钢化学成分的基础上,采取适当措施降低碳、硫、磷,添加微量钒、铌、氮等碳化物促进元素,通过优化热处理规范显著提高材料的持久强度,这就是改良型耐热钢(Cr的质量分数9%~12%);在改良型耐热钢的基础上,减少钼含量,添加钨或硼、钴等元素,进行优化热处理后蠕变强度更高的钢种,即为新型耐热钢(Cr的质量分数9%~12%)。当使用环境是蒸汽且温度为593~610℃时,一般选用改良型耐热钢为主(Cr的质量分数9%~12%)。

新型9Cr、12Cr马氏体耐热钢成分的共同特点是碳含量低,纯净度高及经过微合金化Nb、Al、N、B和较低V的处理。碳含量不大于0.1%(质量分数),P、S的含量控制在0.010%(质量分数)以内。在力学性能方面,具有明显高的常温和高温强度,并同时具有高韧性、高塑性、较高的高温强度和高温蠕变强度。

超超临界材料的性能一般采用正火喷雾加风冷工艺来实现,其热处理工艺为正火后两次高温回火。铸钢件在正火保温奥氏体化后,得到完全的奥氏体组织;正火后用喷雾风冷至一定温度得到足够大的冷却速度,使奥氏体能完全转变为马氏体。

(1)T91/P91钢Ms点为380~400℃,Mf点为100~120℃,正火温度为1040~1080℃,回火温度为750~780℃,长时间的使用温度极限为593℃。

(2)E911钢Ms点为370~400℃,Mf点大约为100℃,正火温度为1040~1080℃,回火温度750~780℃,长时间的使用温度极限为600~620℃。

(3)T92/P92钢T92/P92钢的Ms点为370~400℃,Mf点大约在100℃,正火温度为1040~1080℃,回火温度为750~780℃,长时间的使用温度极限为600~620℃。

有关铸钢件焊接及缺陷修复的文章

铸造低合金钢的综合力学性能明显优于铸造碳钢,大多用于承受较重载荷、冲击和摩擦的零部件。锰在铸造低合金钢中的主要作用是提高淬透性,使正火组织中的珠光体数量增加,分散度变大;使淬火钢易获得马氏体组织,经高温回火后,获得良好的力学性能。低温用铸造低合金钢(低温钢)一般把在将-10℃下使用的钢都看作是低温钢。......

2023-06-28

快速成型铸造技术也称为快速原型铸造技术,是以分层合成工艺为基础的计算机快速立体模型制造系统。用这种模型作为模样进行熔模铸造可以大大缩短铸造生产周期。目前,正在应用与开发的快速成型铸造技术有激光立体光刻技术、激光粉末选区烧结成型技术、熔丝沉积成型技术、叠层轮廓制造技术等多种工艺方法。......

2023-06-24

国家统计局发布数据显示,2009年中国粗钢和钢材产量分别为56803.3万t和69626.3万t,而近年我国轧钢用轧辊平均单耗约1kg/t,以此推算2009年我国大约消耗轧辊69万t。在轧辊类别中,有65%左右是耐磨铸铁轧辊,20%左右是耐磨铸钢轧辊,即有85%左右是铸造轧辊。以此计算,我国轧钢生产年用铸造轧辊大约59万t,另外有大约3万t铸造辊环。在尚未统计我国铜、铝等有色金属轧制用轧辊的情况下,粗略估计2009年我国消耗铸造轧辊与辊环62万t以上。......

2023-06-24

根据铸型的类型不同,铸造方法分为砂型铸造和特种铸造两大类。砂型铸造是目前最常用最基本的铸造方法。压力铸造 将熔融金属在高压下快速压入铸型,并在压力下凝固,而获得铸件的方法称为压力铸造,简称压铸。......

2023-06-28

将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2023-06-26

低温钢铸钢件由于碳含量低,其淬硬倾向和冷裂倾向小,因此具有良好的焊接性,低温钢铸钢件的焊接过程中关键是要避免焊缝金属及近缝区形成粗晶组织而降低材料的低温韧性。热输入量越小,焊缝金属的低温冲击韧性就越高。因此,要采用小的热输入,焊接电流不宜过大,层间温度小于300℃。这样引弧既可使已冷却的弧坑得到预热,又能使最初突然冷却的熔滴或原来剧冷的焊缝金属重新熔化,以减少气孔的产生。......

2023-06-28

目前,国内外铸造和变形铝及铝合金已有六大系列近二百多个品种牌号,它们在熔铸中所使用的熔剂的种类繁多,故本书仅以铝及铝合金铸造用熔剂为代表来介绍熔剂的选用方法和原则。2)其次要根据熔剂的使用目的选择熔剂。如熔剂作为覆盖剂使用时,主要是要求熔剂的保护作用要强,因此就要选用由惰性盐类组成的熔剂。非铁合金铸造用中间合金等金属材料的厂家的科技人员在生产研发熔剂的过程中也可选用上述方法。......

2023-06-26

高合金钢坡口数量多,种类多:SA213T91、SA213T92、SUPER 304H、HR3C等,高合金钢坡口总数为21000余只,给施工带来很大的难度。特殊材料的焊接:SA213T91、SA335P91、SA213T92、SA335P92等钢材中Cr含量达到9%或者9%以上,在施焊中如果不遵循正确的焊接工艺,很容易产生裂纹。国华宁海6#机组坡口数量、检验数量的统计见表16-4。......

2023-07-02

相关推荐