树脂以无溶剂或低溶剂状态与纤维接触制备预浸料的方法称为干法。采用预浸料成形的特点如下。对于非吸胶预浸料,树脂含量偏差尽可能控制在1%以内。主要承力构件预浸料的挥发分含量要求控制在0.8%以下。......

2023-07-18

(1)配方(质量份)蔗糖聚醚多元醇50~60;聚醚二醇30~40;季戊四醇聚醚多元醇5~10;二甲基环己胺1.0~2.0;六氢化三嗪0~0.5;B 8418或DC 56041.5~2.5;水≤0.15;HCFC-141b 7~9;TCPP 5~10;DMMP 8~15;玻璃纤维0~50;多异氰酸酯PAPI 22.0~26.0。

(2)制备方法 将3种聚醚多元醇、胺催化剂、发泡剂、阻燃剂等按确定比例混合均匀制成组合聚醚。组合聚醚中所用的胺催化剂、发泡剂、阻燃剂等助剂的量以3种聚醚的总量100份为基准。控制好组合聚醚与多异氰酸酯的料温及模具温度,按配方称取组合聚醚与多异氰酸酯,将多异氰酸酯加入到组合聚醚中,在电搅拌器上混合搅拌10s,随后倒入模具中,使其发泡,待泡沫熟化彻底后测定其性能。

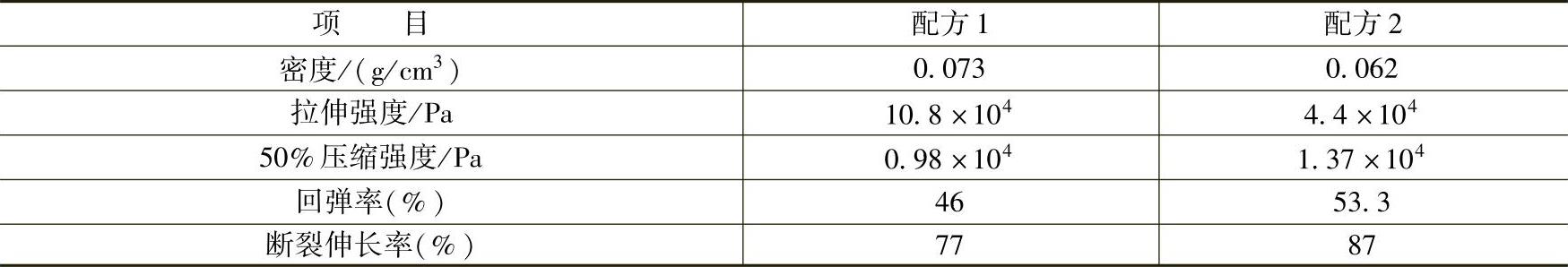

(3)性能(见表11-117)

表11-177 制品性能

①指泡沫塑料加热后尺寸变化率﹤2%的最高温度。

(4)应用 聚氨酯泡沫塑料由于具有隔声隔热、防震减噪的特点,主要用于包装、建材、汽车、航空航天、医疗卫生和日常生活用品等领域,其用量和应用领域正在日益扩大。

实例2.低密度、冷模塑软质聚氨酯泡沫塑料

(1)配方(质量份)聚醚多元醇50~70;聚合物多元醇50~30;泡沫稳定剂1~1.5;复合胺类催化剂适量;交联剂适量;水3~3.5;异氰酸酯20.5~25.0。

(2)制备方法

1)发泡方法。按配方在塑料杯中先称量聚醚多元醇、聚合物多元醇、泡沫稳定剂、催化剂、发泡剂等(A组分),高速搅拌3~5min,然后放置1h。称量异氰酸酯(B组分),将B组分倒入A组分中,高速搅拌8~10s,倒入铝合金模具里发泡。

2)泡沫成型工艺条件。A组分温度为(20±5)℃,B组分温度为20~25℃,模具温度为50~70℃,泡沫固化温度为60~80℃,泡沫固化时间为6~8min。

3)发泡工艺。乳白时间为8~12s,凝胶时间为60~70s,脱粘时间为5~6min。

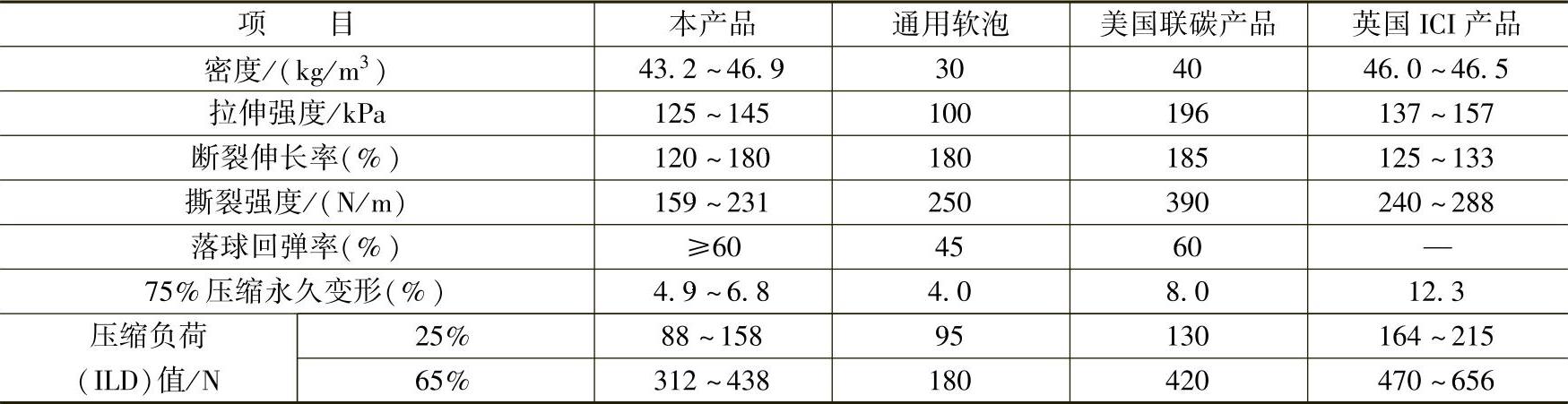

(3)性能 三种泡沫塑料物理性能比较见表11-118。

表11-118 三种泡沫塑料物理性能比较

①国家标准GB/T 10802—2006《通用软质聚醚型聚氨酯泡沫塑料》。

②引自美国ARCO化学公司技术交流资料《模塑聚氨酯技术》。

(4)应用 该泡沫塑料成型工艺简单,无需用辅助发泡剂即可生产出高性能低密度泡沫塑料。该泡沫塑料具有良好的加工性能和物理性能,主要用作汽车的坐垫、靠背,还可用作家具材料。

实例3.全水发泡硬质聚氨酯泡沫塑料

(1)配方(质量份)聚醚PE 60050;聚醚A 50;泡沫稳定剂1.5~2.5;复合发泡催化剂1.0~2.5;复合凝胶催化剂1.0~2.5;水3.0~4.0;异氰酸酯20.0~22.0。

发泡时的工艺参数(室温20℃)为:乳白时间10~20s,固化时间20~35s。

(2)制备方法

1)聚醚多元醇的合成。将聚醚和氢氧化钾一起投入聚合釜中,搅拌、升温,通氮气置换三次,抽真空脱水。当反应物料升到一定的温度后,采用连续进料方式加入环氧化合物,并保持釜内压力和反应速度适中。进料完毕后,升温至110~120℃,保温1~2h,降温、出料。

2)聚醚多元醇的精制。将一定量的粗聚醚加入带有温度计、搅拌装置、回流冷凝管的三颈瓶中,升温至60℃左右,加入定量的水和磷酸,搅拌0.5h,加入精制剂,保温1h,再升温至110~120℃,通入氮气并抽真空去除水分,过滤后即得到合格的聚醚多元醇。

3)手工发泡。将聚醚多元醇、泡沫稳定剂、催化剂、水等混合均匀,作为A组分,以异氰酸酯作为B组分。发泡时,调节A组分、B组分及模具的温度,按配方称取A组分、B组分混合后搅拌5~10s,立即倒入模具使其自由发泡,待泡沫完全熟化后测定相关性能。

(3)性能 全水发泡聚氨酯泡沫的各项性能指标均已达到或超过有关标准中对汽车、建筑行业用CFC-11发泡聚氨酯泡沫塑料的性能要求。

实例4.聚氨酯结构泡沫塑料

(1)配方(质量份)复合聚醚多元醇100;泡沫稳定剂2;复合催化剂1~3;复合发泡剂10;阻燃剂及填充剂适量;异氰酸酯20.2~22.0。

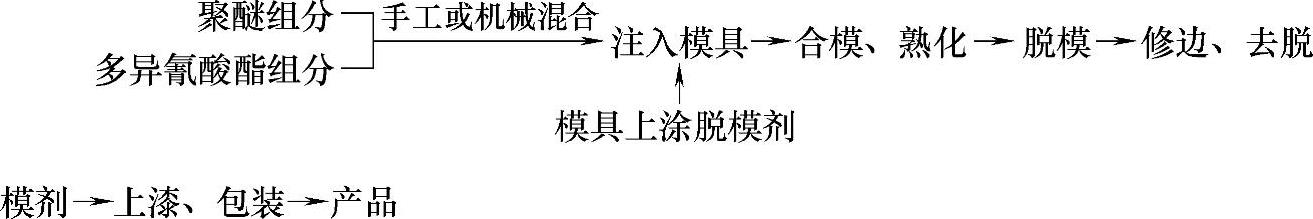

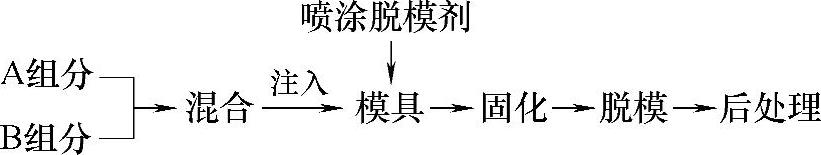

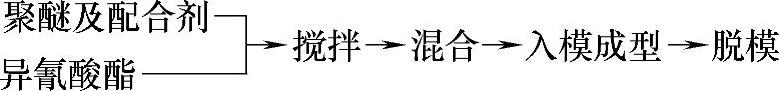

(2)制备方法PU结构泡沫塑料的加工工艺与普通PU硬泡沫塑料成型工艺一样,可手工发泡成型或机械发泡成型,可用低压发泡机,也可用高压发泡机生产,具体工艺流程如下:

生产可分三个程序:原料混合、注模、熟化,脱模出粗制品;粗制品修边、修补,去脱模剂;上漆、检验、包装、出成品。

值得注意的是去脱模剂的质量将直接影响上漆质量及产品外观。

去除脱模剂的方法一般有两种:一种是溶剂蒸除法,即可用对脱模剂有溶解能力的有机溶剂,如三氯乙烯、丙酮等的蒸气除去脱模剂;另一种是水蒸气脱除法,即用高温水蒸气蒸煮除去脱模剂。

通常家具工业中因制品体积大、模具为刚性模,所以脱模剂的去除是以水蒸气法为主。

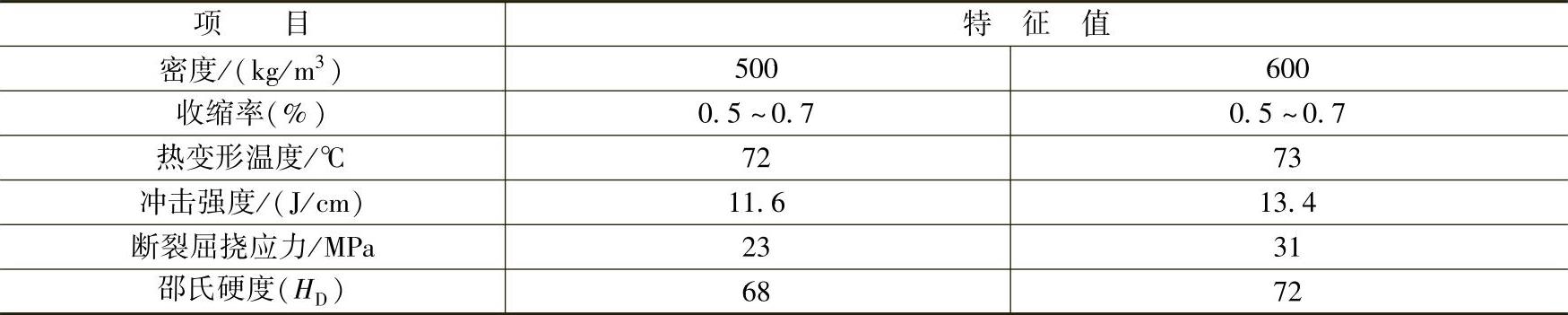

(3)性能 聚氨酯结构泡沫塑料的物理性能见表11-119。

表11-119 聚氨酯结构泡沫塑料的物理性能

(4)应用 配方设计要考虑结构泡沫塑料最终制品的性能,如做内部装潢用的装饰条,它要求表面硬度高、耐冲击强度大、韧性及尺寸稳定性好,所以在配方中,异氰酸酯指数可偏低些,可选用官能度在一定的范围内,相对分子质量稍大的聚醚;若制品是家具工业产品,如床、梳妆台等,则要求强度高、尺寸稳定性好、制品致密性高,所以配方设计时可采用提高异氰酯指数、减少发泡剂用量、增加填充剂的用量等方法调节。

实例5.家具用硬质聚氨酯结构泡沫塑料

(1)配方(质量份)高官能度聚醚多元醇60~80;低官能度聚醚多元醇20~40;扩链剂2~5;匀泡剂2~3;催化剂1.5~3;发泡剂2~5;多异氰酸酯22.0~26.0。

(2)制备方法

1)工艺过程。将聚醚多元醇、匀泡剂、发泡剂、催化剂等按一定比例混合均匀成多元醇组成,即A组成,多异氰酸酯单独成为B组分。

高档家具用聚氨酯硬质结构泡沫塑料一般需用聚氨酯泡沫塑料浇注机进行加工,具体制备过程如下:

2)工艺条件。手工发泡成型条件:原液温度为20~25℃,原液配比为m(A组分)∶m(B组分)=100∶(110~115),搅拌速度为2500r/min,搅拌时间为15~25s,模具温度为40~60℃,脱模时间为10~20min。

上述原料配比、料温与模温也适用于机械发泡。

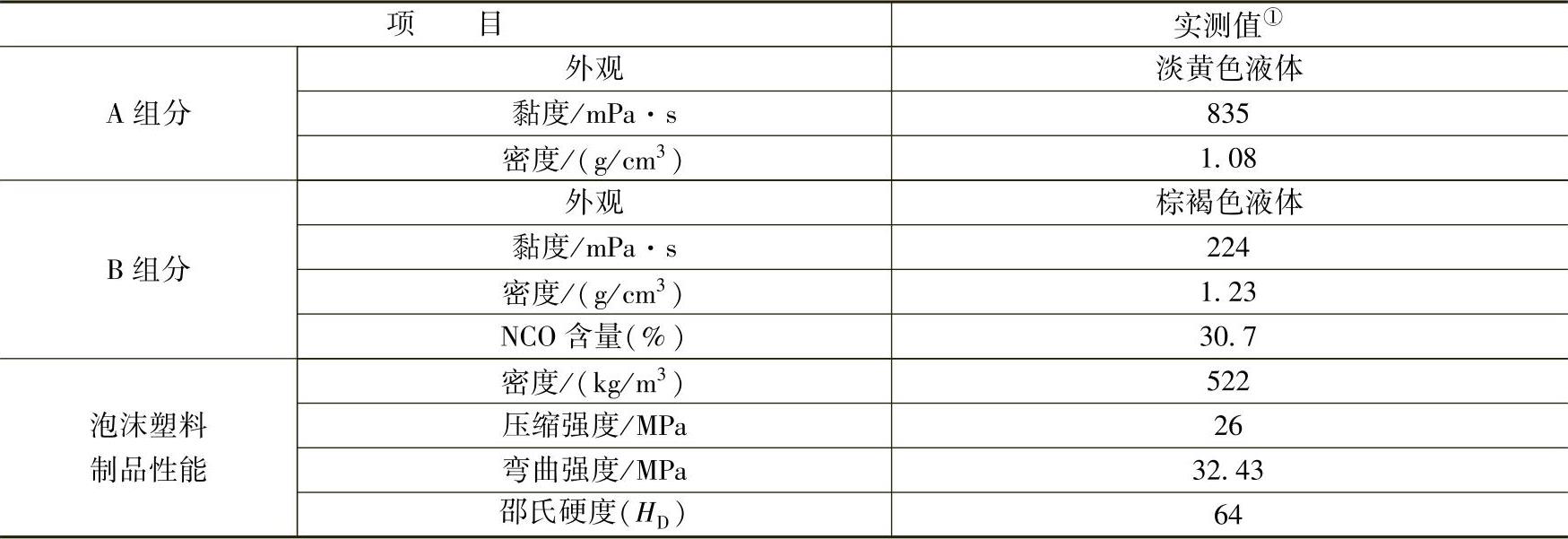

(3)性能 原组分和泡沫塑料制品性能见表11-120。

表11-120 原组分和泡沫塑料制品性能

①25℃下测定。

实例6.供热管道保温用全水发泡聚氨酯泡沫塑料

(1)配方(质量份)聚醚H163562.7;聚醚多元醇ZU35032;泡沫稳定剂2;复合催化剂1.8;交联剂0~10;水3.5;异氰酸酯21.0~22.0。

(2)制备方法

1)聚醚的合成。将复合起始剂和KOH一起投入聚合釜中,搅拌、升温,通氮气置换三次,抽真空脱水。当反应物料升到一定的温度后,采用连续进料方式加入环氧化物,并保持釜内压力和反应速度适中。进料完毕后,升温至110~120℃,保温1~2h后抽真空0.5h,降温至60℃,加入水与磷酸,控制pH值到一定值后,加入后处理剂,保温1h,再升温至110~120℃,通氮气抽真空除水并循环过滤即可得到合格的聚醚H1635。

2)发泡工艺参数。料温为20℃,乳白时间为37~40s,纤维时间为165~185s,不粘时间为350~400s。

将H1635和ZU350、泡沫稳定剂、催化剂、交联剂、水等混合均匀后,即得A组分(组合聚醚H735),以异氰酸酯为B组分。发泡时,调节物料温度,用电动搅拌器搅拌10~15s后倒入模具中进行发泡,并测定反应料液的乳白时间、拉丝时间、不粘时间,观察泡沫表面情况,待泡沫完全熟化后,测定有关性能。

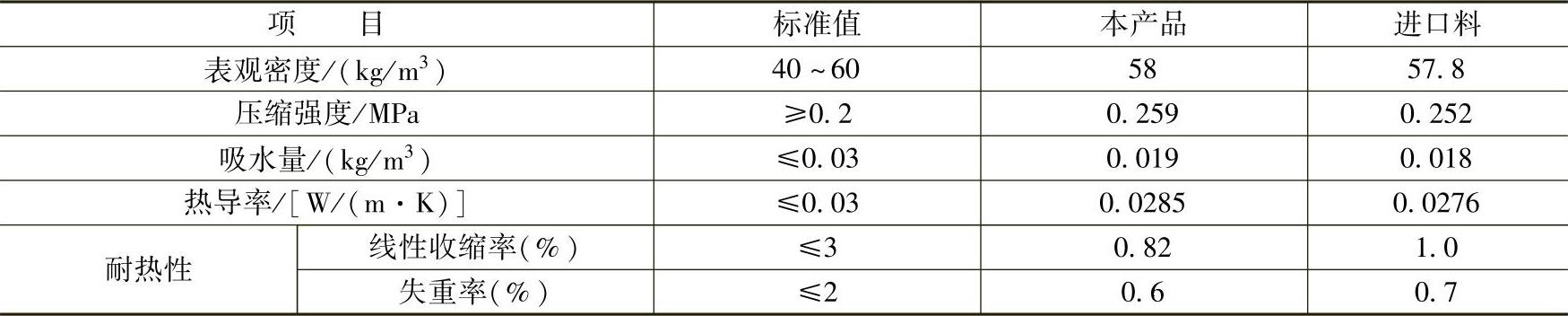

(3)性能 将组合聚醚H735与异氰酸酯混合后发泡,进行过充填试验,待泡沫完全熟化后测试泡沫塑料的相关性能(见表11-121)。

表11-121 管道保温用全水发泡聚氨酯泡沫塑料的性能

注:吸水量为23℃水中浸泡96h后测定,耐热性为泡沫样品在130℃烘箱中放置96h后测定。

(4)应用 研制的H735全水配方体系具有较好的储存稳定性,用其制得的泡沫塑料具有良好的黏附性和尺寸稳定性,并且性能与进口料相当。该泡沫塑料可用作城市集中供热用管道的保温材料。

实例7.航空用阻燃硬质聚氨酯泡沫塑料(RPUR)

(1)配方(质量份)复合聚醚多元醇70~80;聚酯多元醇20~30;复合阻燃剂8~16;复合催化剂1~3;发泡剂(HCFL-141b)5~10;稳定剂(B 8418)1.5~3;PAPI(M20S)24.0~28.0。

(2)制备方法

1)多元醇组合料的制备。在装有电动搅拌器和温度控制装置的不锈钢釜中加入聚醚多元醇、聚酯多元醇,在(20±2)℃下,按照一定的比例分别加入催化剂、发泡剂、稳定剂和阻燃剂,搅拌1h,即可制得多元醇组合料。要求组合料水分应小于0.2%。

2)泡沫塑料的制备。将一定量的多元醇组合料(A组分)和PAPI(B组分)分别加入高压发泡机的储料罐中,控制好原料温度和原料用量,将A,B组分按照一定的比例,一次性注入已经涂好脱模剂并预热至50~60℃的模具中,待泡沫塑料固化成型后即可脱模。脱模后的制品需在室温下放置72h或在70~80℃下熟化24h。

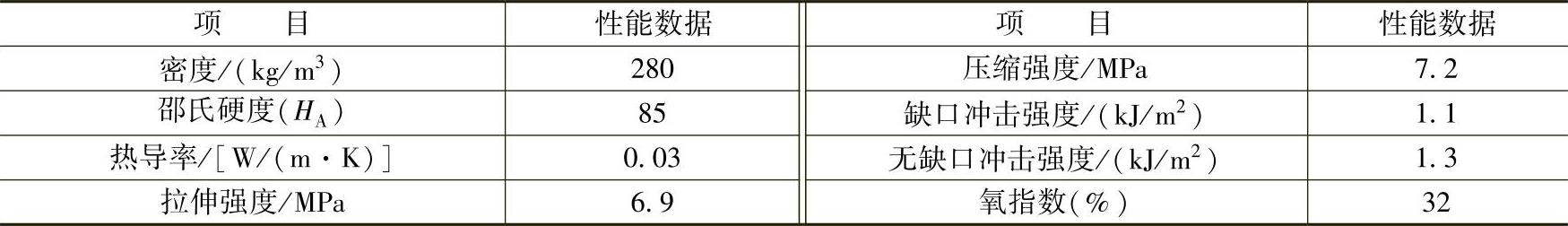

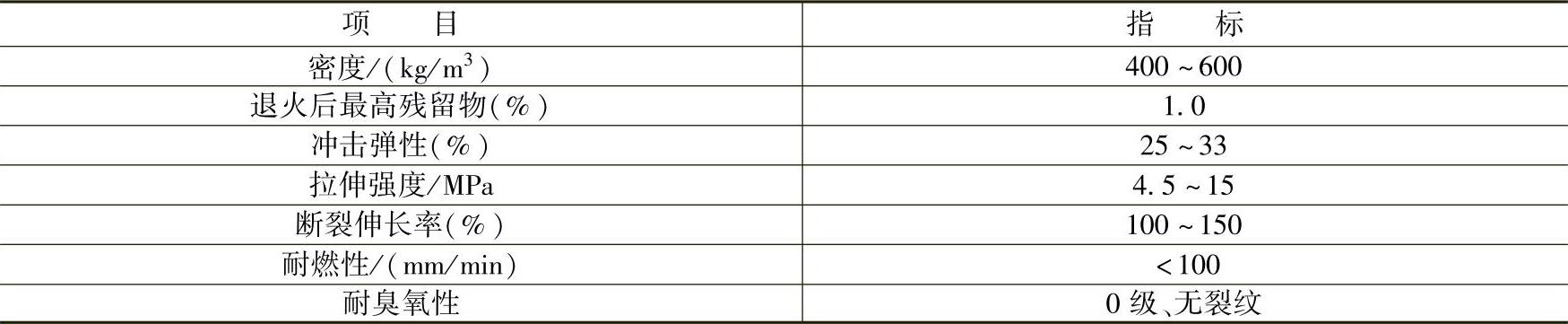

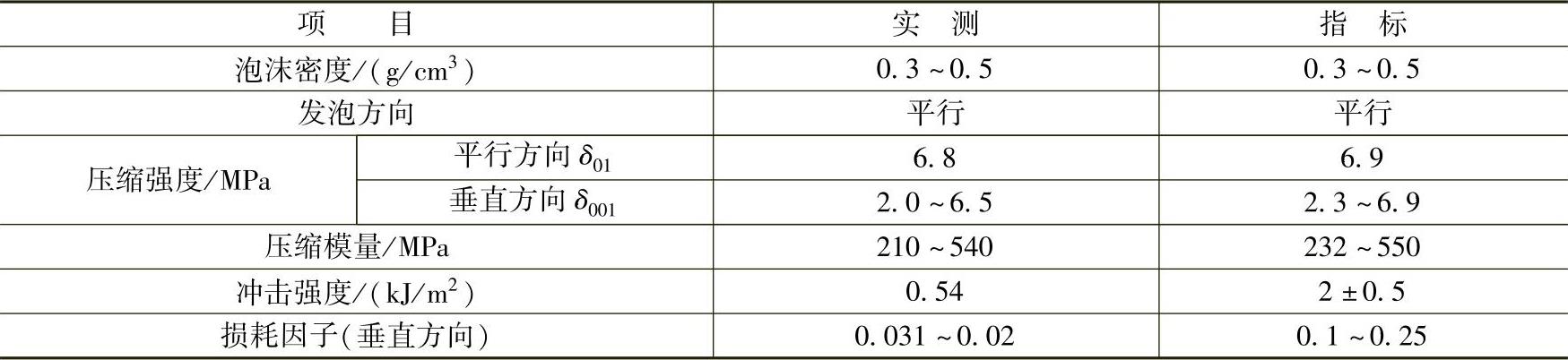

(3)性能 经过对主要原材料品种和用量的选择以及严格的制备工艺条件的控制,所制备的航空用阻燃RPUR泡沫塑料具有良好的综合性能,达到了用户的使用要求,其性能见表11-122。

表11-122 航空用阻燃RPUR泡沫塑料的性能

(4)应用 这种泡沫塑料不仅具有高的阻燃性,而且具有优良的力学性能和绝热保温性能,已在航空领域得到应用,使用效果良好,是一种有较好发展前景的阻燃、隔热的高分子材料。

实例8.复合板用硬质聚氨酯泡沫塑料

(1)配方(质量份)多元醇100;泡沫稳定剂1.5~2.8;HCFL-141b 10.0~20.0;DMMP5~10;复合催化剂0.4~1.2;水1.0~2.0;TCEP 10~20;异氰酸酯22.0~23.0。

(2)制备方法

1)箱体自由发泡。在塑料杯中按配方比例依次加入多元醇、泡沫稳定剂、催化剂、阻燃剂、发泡剂,搅拌均匀,再加入称量好的异氰酸酯,高速搅拌6~10s后,迅速将物料倒入铁制模具内,使其自由发泡。测定乳白时间、拉丝时间、不粘时间,待泡沫熟化彻底后,按标准切割,测定其各项性能。

2)筒状爬升发泡。在周长为36cm、封住一端的塑料膜筒状模具内,加入混合均匀的组合聚醚与异氰酸酯,垂直放置,使泡沫向上爬升,记录泡沫爬升高度、爬升时间等,固化彻底后,切10个长5cm的样,测量其密度及压缩强度。

3)工艺条件。环境温度为20~23℃,物料温度为20~23℃,搅拌速度为1800~2000r/min,搅拌时间为6~10s,模具温度为30~40℃。

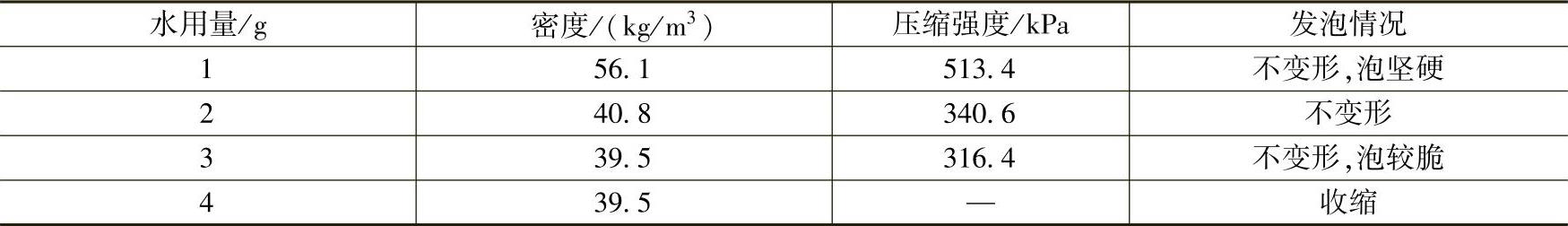

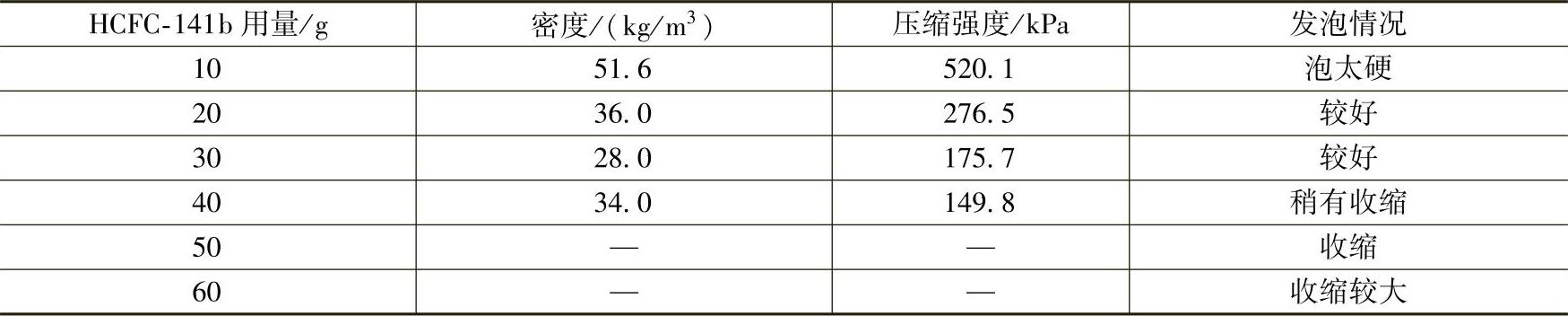

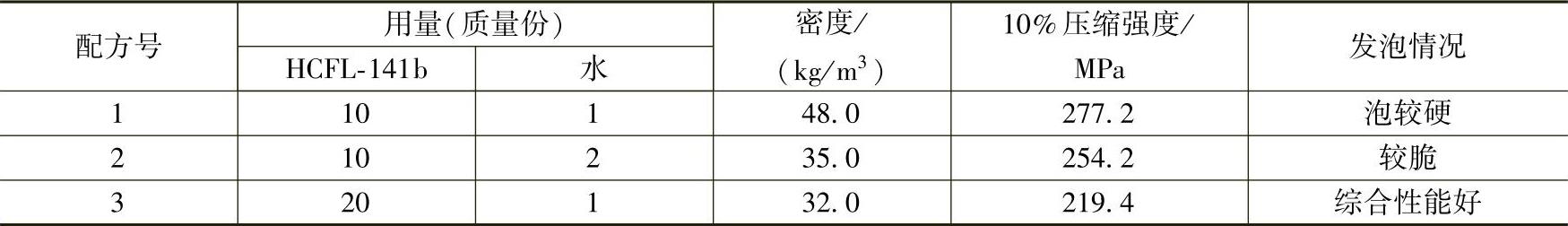

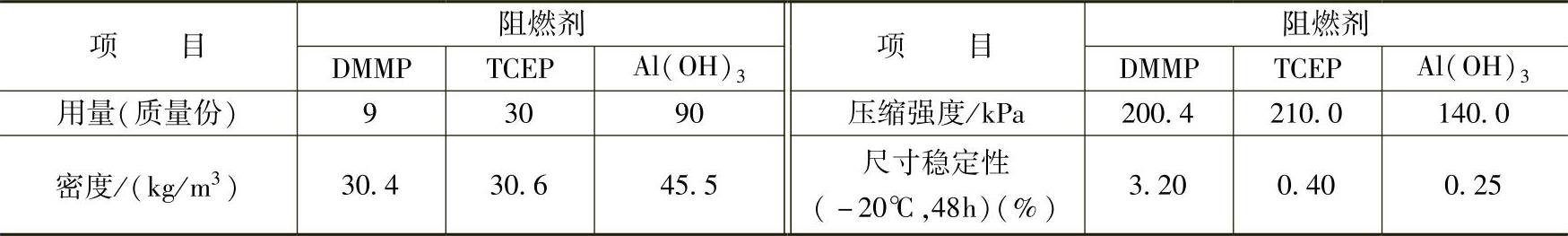

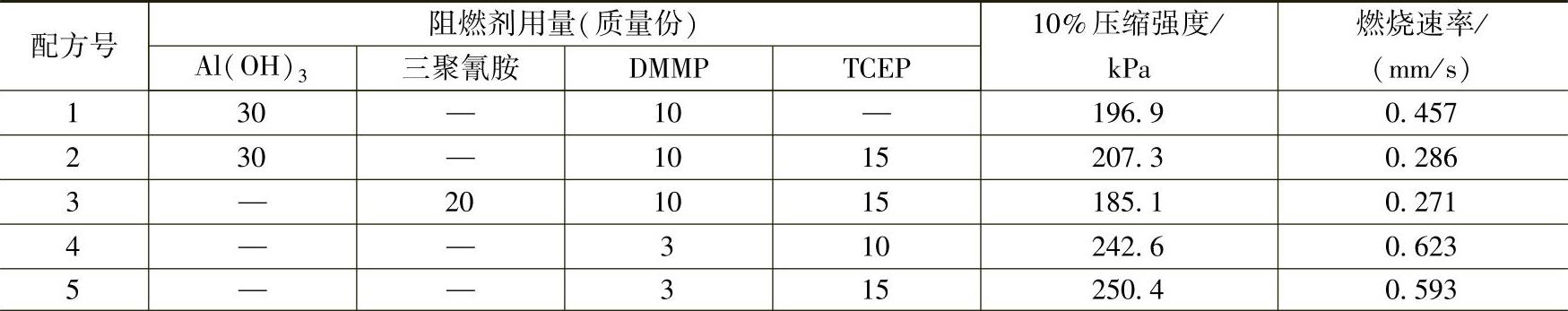

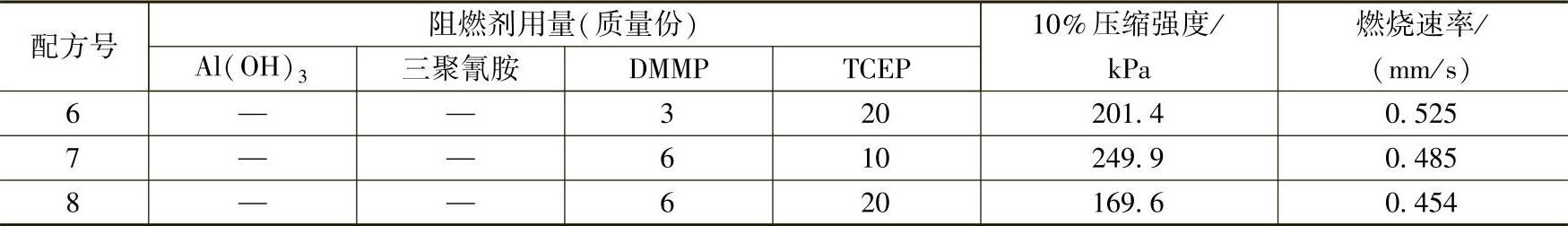

(3)性能 不同发泡体系及阻燃剂体系制得的泡沫塑料的性能见表11-123~表11-127。

表11-123 水发泡时泡沫塑料性能

表11-124 HCFL-141b发泡时泡沫塑料性能

表11-125 水和HCFL-141b混合发泡时泡沫塑料性能

表11-126 达B2级燃烧性时不同阻燃剂用量及泡沫塑料性能

表11-127 复配阻燃剂对聚氨酯硬泡沫塑料性能的影响

(续)

实例9.聚氨酯真空隔热板(PU-VIP)芯材

(1)配方(质量份)聚醚多元醇100;泡沫稳定剂0.5~1.0;开孔剂0.5~1.0;复合催化剂3~6;发泡剂7~10;异氰酸酯20.0~22.0。

聚醚多元醇可选用两种以上国产聚醚多元醇组合,组合聚醚的羟值为450mKOH/g。泡沫稳定剂和开孔剂均选用德国高施米特公司聚氨酯助剂。复合催化剂选用德国高施米特公司催化剂与国产普通催化剂复合。发泡剂为CFC-11,另含水0.5~2.0质量份。

(2)制备方法 采用手工发泡或高压发泡机浇注。先将料液在室温下混合,并在150r/min下搅拌8~10s,再注入40℃的不锈钢模具中,使泡沫自由上升(采用浮动式顶盖,与软泡模塑工艺相同),5min后脱模,并在70℃下熟化24h。

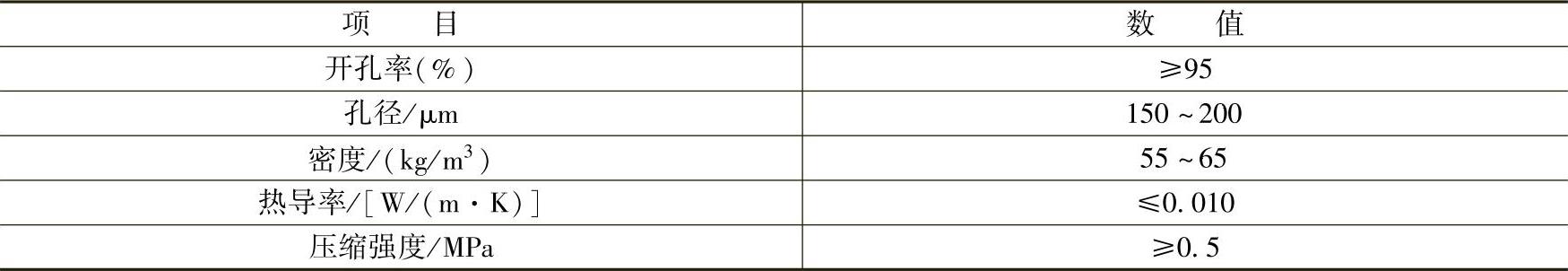

(3)PU-VIP芯材性能PU-VIP芯材的主要技术指标见表11-128。由表11-128可见,PU-VIP芯材具有优良的隔热性能,达到了使用要求。

表11-128 PU-VIP芯材的主要技术指标

注:PU-VIP芯材内部真空度为13.3~66.5Pa。

实例10.低密度半硬质聚氨酯泡沫塑料

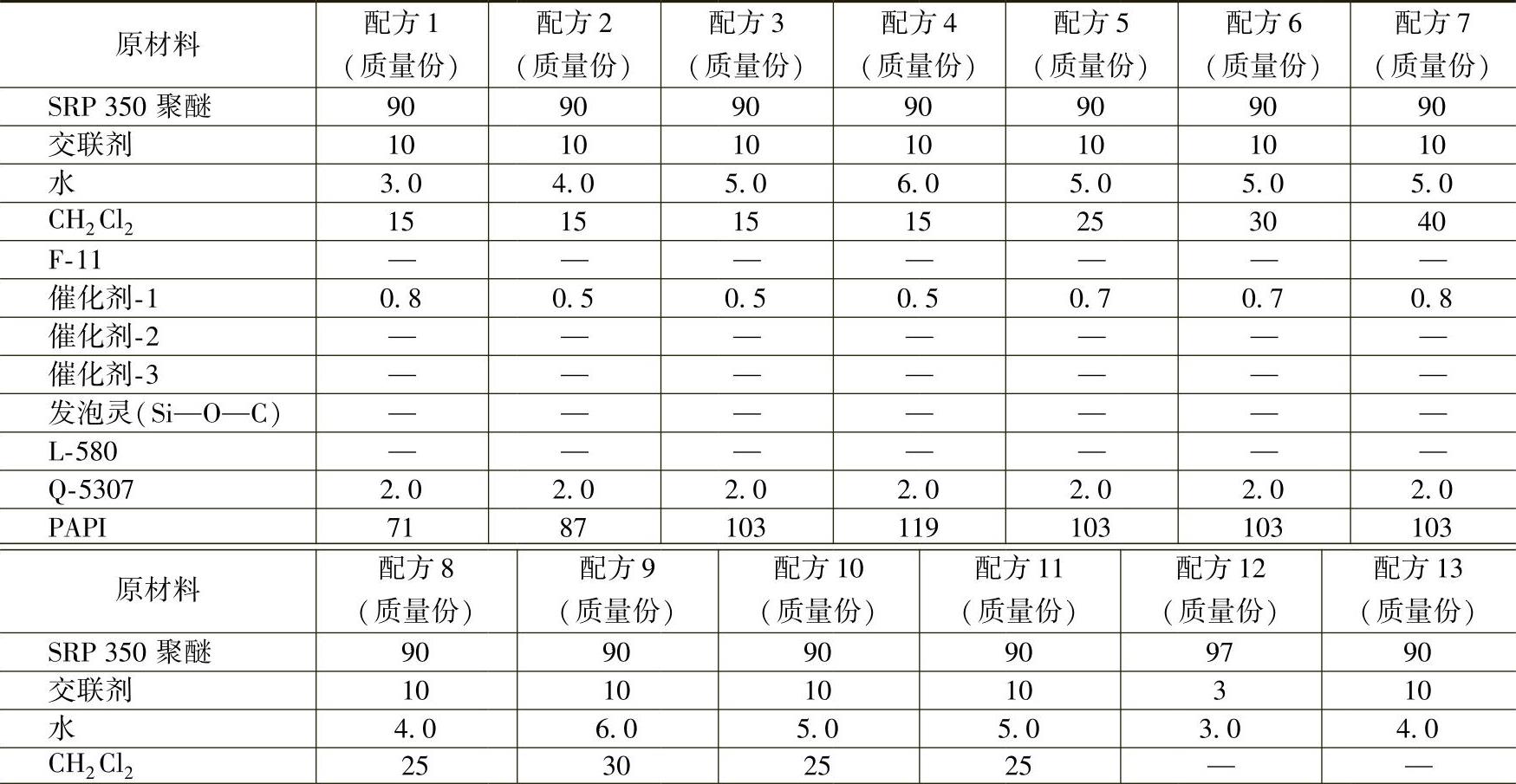

(1)配方(见表11-129)

表11-129 低密度半硬质聚氨酯泡沫塑料配方

(续)

(2)制备方法 采用手工发泡方法,先在塑料杯中准确称量各物料,将料温维持在20~22℃,在一强力搅拌机下进行搅拌,乳白时间、不粘时间以秒表计。各配方发泡参数见表11-130。

表11-130 发泡参数

(3)性能与应用 用国产SRP 350高活性聚醚可以合成较低密度半硬质聚氨酯泡沫塑料,性能和外观完全能满足包装的要求。当二氯甲烷用量一定时,制品密度随着水用量的递增而递减;而当水用量一定时,最初制品密度随二氯甲烷用量的增加而下降,但随着二氯甲烷用量的增大,制品密度有增加的趋势。以高活性聚醚为原料的发泡休系,应选择活性较低的泡沫稳定剂。

实例11.包装用半硬质聚氨酯泡沫塑料

(1)配方

1)A组分(白料)配方(质量份):聚醚330N 40~60;TMN-45040~60;HY-1011~1.5;A-330.5~1;A-10.5~1;CFC-1150~60;H2O 10~12。

2)B组分(黑料)配方:甲苯二异氰酸酯(TDI)与粗二苯基甲烷二异氰酸酯(MDI)的混合物。

A、B组分配比(质量比)为(100∶95)~(100∶105)。

(2)制备方法 发泡时环境温度为10~30℃,原料温度为10~30℃,搅拌时间为6~7s,乳白时间为16~18s,拉丝时间为45~50s,不粘时间为60~65s。

(3)性能 包装用聚氨酯泡沫塑料组合料(白料)物理性能如下:外观为无色或淡黄色透明液体,密度(20℃)为(1.15±0.05)g/cm3,黏度(20℃)为(100±10)mPa·s。

包装用聚氨酯泡沫塑料性能指标:密度为8~10kg/m3,压陷50%的复原率﹥90%,压缩强度﹥9.0kPa。

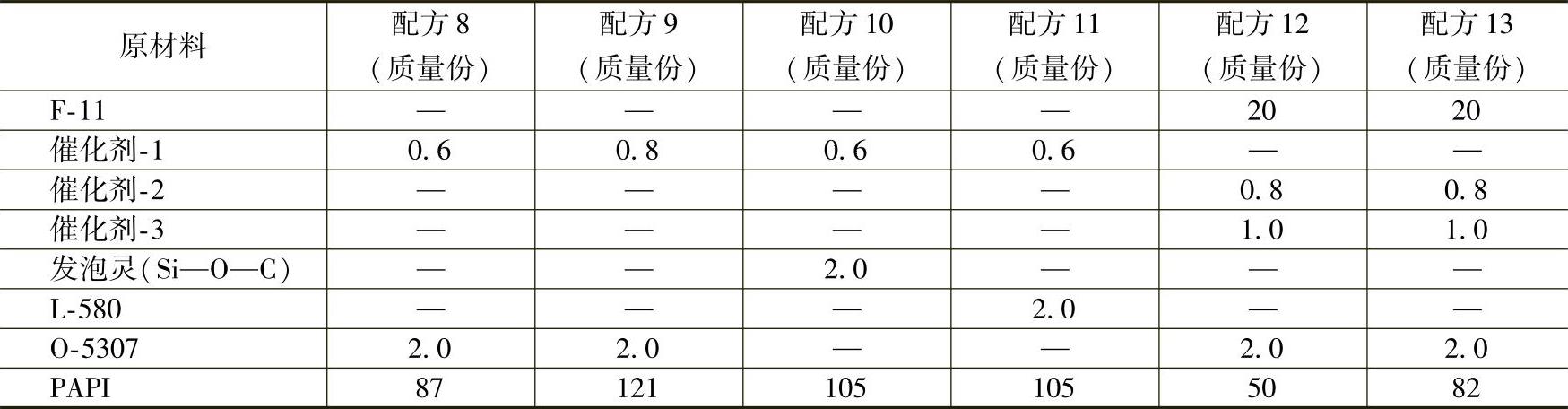

聚醚330N和TMN-450质量比对制品性能的影响见表11-131。

表11-131 聚醚330N与TMN-450质量比对制品性能的影响

①按GB/T 8813—2008方法测试。

实例12.头盔硬衬用聚氨酯泡沫塑料(PUF)

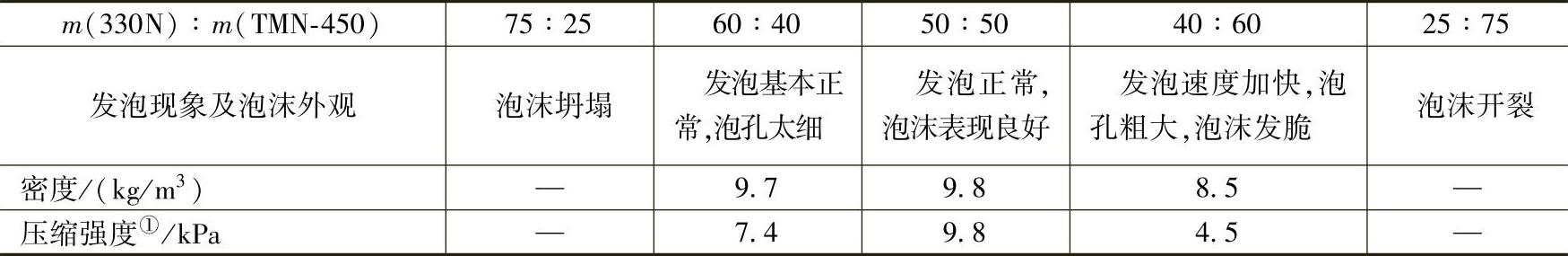

(1)配方与工艺(见表11-132、表11-133)

表11-132 高活性聚醚和TDI-80/20组成的发泡体系的配方和工艺及制品性能

从表11-132可以看出,用水作发泡剂时(配方1~配方5),由该体系所得PUF的密度较高,而用水和二氯甲烷共同作发泡剂时(配方6~配方8),密度较低。交联剂三乙烯二胺和三羟甲基丙烷用于提高大分子的交联密度,增加泡沫的强度。三乙醇胺和二月桂酸二丁基锡作为催化剂用于提高—NCO和H2O及—NCO和—OH之间的反应速率,调节发泡速率和链增长速率,使体系达到很好的平衡。硅油作为表面活性剂起分散作用,使各组分在搅拌条件下能混合均匀。

表11-133 高活性聚醚和PAPI组成的发泡体系的配方和工艺及制品性能

由表11-133可见,以水和二氯甲烷为混合发泡剂时,由该体系所得PUF有更低的密度(0.025~0.071g/cm3),与EPS一致,而且随三羟甲基丙烷用量的增多(配方11~配方13),制品密度增加,压缩强度也增加。

综合以上配方的数据可以看出,配方7、配方8和配方11~配方13制品的密度均能满足设计的要求,而配方7、配方8的结皮较好,但表干时间较长(约5~8min),比较适合在模内发泡的工艺要求。而配方11~配方13结皮较差,硬度较高,脆性稍大,但表干时间很短(约1~1.5min),比较适合在头模上发泡工艺的要求。

(2)制备方法 将除异氰酸酯外的所有原料精确称量后置于一塑料容器内,高速搅拌混合均匀,再加入异氰酸酯后高速搅拌混合均匀,然后注入到模具中,通过链增长反应、起泡反应和交联反应后得到PUF泡沫塑料。

(3)性能与应用 应用于头盔硬衬的PUF种类为自结皮半硬质PUF,可由高活性聚醚三元醇/TDI和高活性聚醚三元醇/PAPI两种聚氨酯发泡体系实现。

采用一步法浇注得到的半硬质自结皮PUF硬衬与EPS硬衬在密度、厚度相同时,具有同样的抗穿透性能和碰撞性能,但PUF硬衬比EPS硬衬的成型工艺性好,可在低温、低压下快速成型,具有明显的技术优势。

实例13.车用半硬质聚氨酯整皮泡沫塑料

(1)配方

1)A组分配方(质量份):聚醚多元醇LM-701[黏度为(900±250)mPa·s密度(20℃)为(1.05±0.05)g/cm3]100;交联剂(工业级,水分﹤0.1%)0~8;扩链剂(工业级,水分﹤0.1%)0~30;锡催化剂(试剂级)0.55~0.85;叔胺催化剂(进口)0.55~0.85;发泡剂(一氟三氯甲烷)(工业级)8.5~13;颜料(半补强炭黑)3~10。

2)B组分(质量份):液化MDI 40。

(2)制备方法

1)工艺流程如下:

2)生产工艺控制如下:

①原料温度。一般要求原料温度控制精度为±1℃。原料温度稳定是非常重要的,如果原料温度波动太大,会影响原料的黏度,进而影响计量精度,导致组分配比的偏差;原料温度的波动也会影响体系中发泡剂的溶解度,从而影响制品的最终性能。原料温度在实际生产中,一般控制为(20±1)℃。

②计量泵及其手轮位置。计量泵必须准确计量,一般要求计量误差不大于1%。手轮位置由物料配比决定。

③模具。有关反应注射(RIM)模具的要求如下:两组分混合要充分,注射速度要快;物料应以层流形式注入模具,这样即使在混合头中遇到了高的流速,也不会有空气气泡存在,反应混合物初始黏度通常为200~2000mPa·s;混合头应安放在模具的最低处,以便把模具内的空气从最低点向最高点(最后充模)驱赶,在模具最高点应开设排气孔,以排出模具内的气体;物料填充量应为模具型腔容积的80%;模具分型面位置的设置必须满足使成型的制品轮廓在分型面或分型面以下,若在分型面上部,产品容易由于夹带空气而成为废品,分型面也是制品成型时的排气通道;模具内最大压力一般为0.8MPa;模具温度通常控制在40~60℃,精度为±2.5℃。

(3)性能 斯太尔卡车用聚氨酯整皮泡沫塑料性能指标见表11-134。

表11-134 斯太尔卡车用聚氨酯整皮泡沫塑料性能指标

实例14.高回弹软质聚氨酯泡沫塑料

(1)配方(质量份)聚醚多元醇40~60;聚合物多元醇20~80;水2.5~3.0;HA-1型交联剂2~6;TDI 20~30;MDI 5~10。

其中TDI与聚合MDI比例为80∶20。

(2)制备方法 合成时,先将原料温度恒定在20℃±2℃,按配方在混合筒内称取各种原料,最后称取异氰酸酯,经搅拌混合后注入到由3mm厚钢板焊制成的模具(尺寸为380mm×380mm×50mm)中,待发泡固化后,用厚100mm的普通软泡包覆模具保温,8~10min后脱模。

(3)性能 几种同类高回弹软质聚氨酯泡沫塑料的性能比较见表11-135。

表11-135 几种同类高回弹软质聚氨酯泡沫塑料性能比较

实例15.冷熟化高回弹软质聚氨酯模塑泡沫塑料

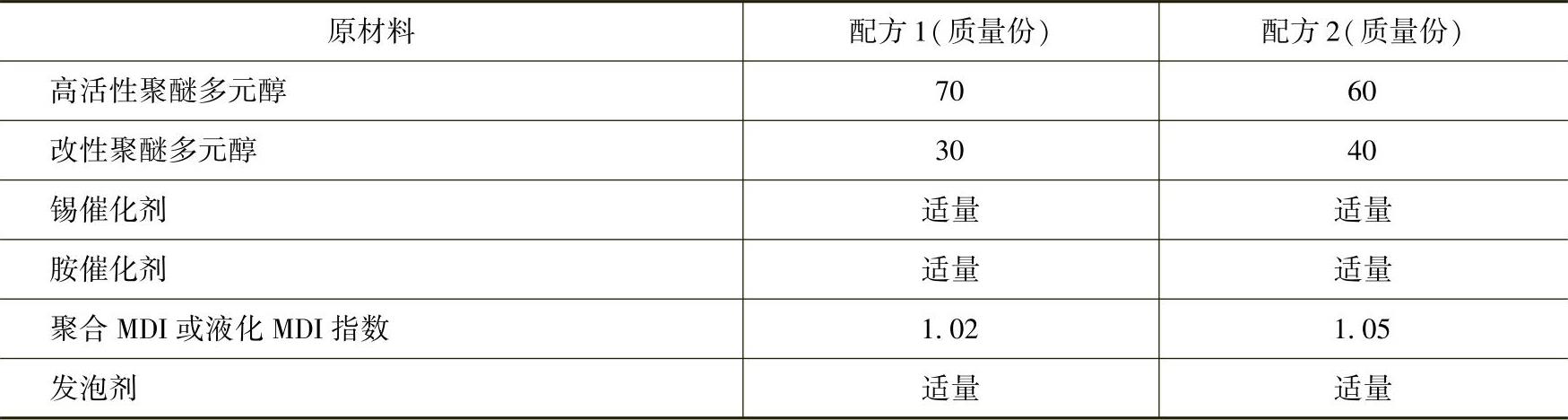

(1)配方(见表11-136)

表11-136 冷熟化高回弹软质聚氨酯模塑泡沫塑料配方

(2)制备方法

1)工艺流程如下:

2)工艺条件。操作温度为(20±2)℃,搅拌速度为2000r/min,模具温度为(20±3)℃。

3)发泡参数。乳白时间为8~20s,发起时间为15~30s,脱模时间为5~10min。

(3)性能 冷熟化高回弹软质聚氨酯模塑泡沫塑料性能见表11-137。

表11-137 冷熟化高回弹软质聚氨酯模塑泡沫塑料性能

实例16.复合面料聚氨酯泡沫垫

(1)配方(质量份)聚醚三元醇(Mn=6000)100;山梨醇聚醚多元醇1;胺催化剂NI-AX A-10.18;胺催化剂NIAX A-40.45;胺催化剂Dabco 33LV 0.18;有机硅表面活性剂0.5;水3.2;MDI 52;异氰酸酯20.0。

(2)制备方法 由于坐垫与靠垫的体积一般较大,且形状多变,而组合料的流动性有限,所以仅靠发泡膨胀力较难使面料完全紧紧贴合模具型面,从而易使产品表面形成褶皱,甚至使泡沫料从织物渗出,产生次品或废品。试验结果表明,对于常用的透气性面料,可采用以下两种方法解决这一问题。

1)后抽真空法。后抽真空法的工艺过程如下:

模具升温至60~70℃→打开模具→预放面料→面料预压紧→浇注→抽真空(与浇注同时开始,浇注完毕后继续抽30s)→面料二次压紧→熟化→开模→取产品→破泡→后熟化→进入下一工序

在组合料浇入模具后,在泡沫迅速膨胀而双未完全凝固的情况下抽真空。利用反应中的物料将织物微孔封住,形成一个近似于“不透气的面料层”,于是在体系反应的膨胀力和真空负压的双重作用下,使面料织物层与模具型面完全贴合。

该方法关键的工艺条件是浇注完毕后30s内继续抽真空,所用的物料体系必须具有早期黏度增长快的特性。

2)先抽真空法。先抽真空法的工艺过程如下:

模具升温至60~70℃→打开模具→预放与塑料型板贴合的面料→面料预压紧→抽真空→取走塑料型板→浇注→熟化→开模→取产品→破泡→后熟化→进入下一工序

该方法采用一种预成型塑料型板,型板厚度为0.2~0.3mm,且透明性较好,其形状与模具型面相吻合。将标准面料缝制好后,使塑料型板与面料贴合,再放入模具中抽真空,使面料完全与模具贴合,然后,关闭抽真空系统,取出塑料型板,便可放心地浇注和发泡。

该工艺的关键是预压紧装置及其操作。

(3)性能与应用MDI具有饱和蒸汽压低、毒性低、反应活性高、熟化快的优点。全MDI基HR泡沫体系在泡沫升到最大高度后会很快凝固,这给泡沫制品生产带来了以下几个好处:第一,脱模快,制造一个头枕,模内停留时间只有1min,制造一个汽车坐垫只要2min;第二,脱模后储存时间缩短,全MDI基制品脱模后,一般在1~6h后就可堆放,因而生产效率大为提高,且可减少模具需要量,缓解库房压力;第三,泡沫料浇注后,早期黏度增长快,不易出现外溢及渗漏问题,因此特别适合复合面料泡沫垫制品的生产。

实例17.聚醚型网状软质聚氨酯泡沫塑料

(1)配方(质量份)聚醚100;水2~5;F-110~10;三乙烯二胺0~1.0;胺催化剂A 0~1.0;辛酸亚锡0~0.4;L 5800~1.0;表面活性剂A 0~1.0;表面活性剂B 0~1.0;异氰酸酯25;其他添加剂适量。

(2)制备方法 网化泡沫的制备主要分成两步:第一步是开孔泡沫塑料的制备,第二步是开孔泡沫塑料的网化处理。

1)开孔泡沫塑料的制备。按配比将聚醚、催化剂、表面活性剂、发泡剂等物料置于一塑料烧杯内,搅匀后倒入异氰酸酯,继续搅数秒后,将物料倒入敞口模中发泡,待熟化后即成为具有明显网络状的开孔聚氨酯泡沫塑料。

2)网化处理。网化处理大致可分为化学法和物理法。在化学法中,主要以碱液法为主;物理法处理泡沫的方式有好几种,如爆炸法、热空气法等。物理法一般需要特殊的设备,因此其应用受到限制,本试验采用碱液处理法。

先将上述制得的开孔泡沫塑料按要求切割成一定尺寸的片材,再将片材浸入预先配制好的碱性溶液中,必要时可加热,同时可间断地进行挤压。处理一定时间后,取出洗净,烘干,即得制品。

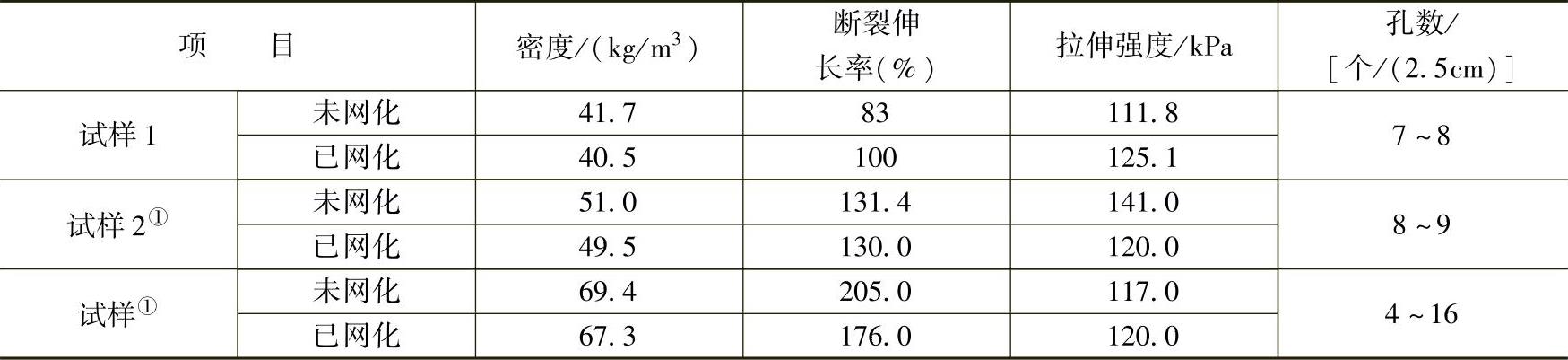

(3)性能与应用 按本配方制得的泡沫塑料,网化处理前后的性能见表11-138。

表11-138 网状软质聚氨酯泡沫塑料网化处理前后的基本性能

①有添加剂。

催化剂、发泡剂和表面活性剂对网状软泡的孔径大小、网络骨架粗细等有影响,因此合理调配这些助剂是制备网状软泡的技术关键。网化处理过程中,特别要注意控制操作条件,否则泡沫塑料的物理性能会下降。

实例18.高阻尼聚氨酯结构泡沫塑料

(1)配方(质量份)600聚醚100;三乙醇胺0.4~0.8;锡0.1~0.2;稳定剂1~3;F-118~15。

(2)制备方法 先按配方称取各组分,在高速搅拌机中快速混合均匀,然后迅速倒入已预热至40~80℃的模具中,闭模、固化、脱模后机加工成所需的样品尺寸(所有测试样均去掉了表皮层,实际使用中为得到更好的整体强度,最好保留完整的表皮层)。

(3)性能 高阻尼聚氨酯结构泡沫塑料的性能见表11-139。

表11-139高阻尼聚氨酯结构泡沫塑料的性能

就PU硬泡沫塑料而言,当密度为0.3(1±5%)g/cm3时,压缩强度最大值分别为5.85MPa和7.0MPa;密度为0.5g/cm3左右时,压缩强度最大值为12.6MPa。

(4)应用 以有机多异氰酸酯(PAPI)为主要原料制得的聚氨酯结构泡沫塑料,其力学性能最为突出,配方中异氰酸酯指数约为1.05。催化剂三乙醇胺与有机锡具有相互协同作用,可较好地平衡发气——凝胶反应。泡沫稳定剂是发泡体系中必须的,对其用量的敏感性仅次于催化剂。发泡剂F-11可由杂戊烷替代,用量为F-11的一半左右。通过改性、增强,在工艺条件许可的范围内,可极大地提高PU结构泡沫塑料的冲击强度和损耗因子。

实例19.聚氨酯泡沫防压垫

(1)配方(质量份)预聚体[w(NCO)=6%]100;3,3′-二氯-4,4′-二苯基甲烷二胺(MOCA)16;水0.2;二丁基锡二月桂酸酯0.05;水溶性硅油2.5。

(2)制备方法 将聚酯二醇在110℃下真空脱水1h,降温后滴加TDI,在80~85℃下反应2h,合成w(NCO)为6%的预聚体。将预聚体加热至80℃,将水、二丁基锡二月桂酸酯、泡沫稳定剂、熔化后的MOCA倒入搅匀。将搅拌后的胶料倒入热模具,留出一定的发泡空间,在110℃下硫化40min取出,二次硫化条件为90℃、24h。

(3)性能与应用 采用预聚法生产聚氨酯发泡制品,工艺稳定,操作性好。产品经厂家检测认为制品孔径均匀,外观良好,满足弹性要求,可以批量生产。

有关塑料制品配方与制备手册的文章

树脂以无溶剂或低溶剂状态与纤维接触制备预浸料的方法称为干法。采用预浸料成形的特点如下。对于非吸胶预浸料,树脂含量偏差尽可能控制在1%以内。主要承力构件预浸料的挥发分含量要求控制在0.8%以下。......

2023-07-18

表4-67 主要性能指标应用 通过对木粉/聚乙烯复合发泡型材配方和挤出模具的深入研究,总结出了优化的材料配方和最佳的模具设计方法,生产出的产品完全达到预定的目标,正常生产所达到的挤出速度在1~1.5m/min,制品密度被严格地控制在0.6~0.7g/cm3范围内,各项主要性能指标也已达到国际、国内标准,处于国内领先、国际先进水平。......

2023-06-28

图5-57 管壳连接拉深排样图例5-4 图5-58所示为窄凸缘筒形件,材料为08F钢,料厚为0.5mm,年产量较大,经分析采用带料连续拉深冲压较为合理。......

2023-06-26

实例1.硬质PVC管材配方(质量份) PVC树脂100;稳定剂4.6~5;润滑剂0.6~1;填充剂10~20;着色剂适量。在配方合理的情况下,通过调整温度、螺杆转速等工艺参数使塑化度控制在60%~65%。性能 由配方1制备的硬质PVC管材有极好的韧性和硬度,用很大的力量使之弯曲而不发生任何裂纹和碎裂,即使用脚踏,也不会裂开。由配方2制备的UPVC钙塑管材的质地坚硬,有极好的硬度、强度和耐压性,但是冲击强度较配方1差,管材端处易用脚踩碎。......

2023-06-28

本书在传统纳米纤维制备方法的基础上提出高速离心纺丝制备纳米纤维的新思路,对高速离心纺丝的研究背景、研究现状、研究目的与意义进行了分析,对涉及高速离心纺丝纤维运动的相关影响因素进行详尽的研究,并对喷嘴内纺丝溶液的运动规律及纤维空间射流运动进行分析。从高速离心纺丝的工作原理展开分析,提出本书的研究目标、研究内容和方法。......

2023-06-23

扩散一般均为自高浓度向低浓度方向进行,当钎料中某组元的含量比母材高时,由于存在浓度梯度,就会发生该组元向母材的扩散。表3-1-4列举了一些钎料合金组元在母材基体中的扩散系数。表3-1-4 一些钎料合金组元在母材基体中的扩散系数表3-1-5 几种元素285℃时在铅中的扩散系数用Al-28Cu-6Si钎料钎焊铝合金时,可发现钎料组分元素向母材铝的扩散,如图3-1-17所示。钎料组元向母材的晶间渗入,往往使钎焊接头的强度、塑性等力学性能变坏。......

2023-06-26

帕夫雷什中学能载入史册,决定性的因素,是这所学校的教育教学研究。帕夫雷什中学的卓越之处,就在于教育教学研究真正地成为核心。苏霍姆林斯基的大部分教育教学思想,就是在这个过程中形成的。在帕夫雷什中学,因为这种教研文化的存在,教师的工作,就带上了很大的研究因素,这促进了教师工作的创造性。帕夫雷什中学的每一个教师都在进行日常研究,并形成了若干研究课题。很显然,帕夫雷什中学的教研是非常成功的。......

2023-11-22

相关推荐