PVC分子内含有的取代氯基,容易导致PVC脱HCl反应,从而引起PVC的降解反应。因此,纯PVC是无法用热塑性方法加工成型的,必须进行加工改性配方设计,使其分解温度高于熔融温度,保证PVC树脂在加工中可熔融流动而不分解。PVC的加工配方设计:一为降低熔融温度,办法为加入增塑剂;二为提高分解温度,办法为加入热稳定剂。此外,对于PVC硬制品,还需加入加工助剂以改善熔体流变特性;对软硬各类制品,还需加入润滑剂以改善流动性和表面性能。......

2023-06-26

(1)基础配方(质量份)PVC 100;季戊四醇酯类28;偏苯三酸三辛酯10;氯化石蜡5;稳定剂13;稳定剂24.5;阻燃剂5;润滑剂2;抗氧剂0.5;CaCO36。

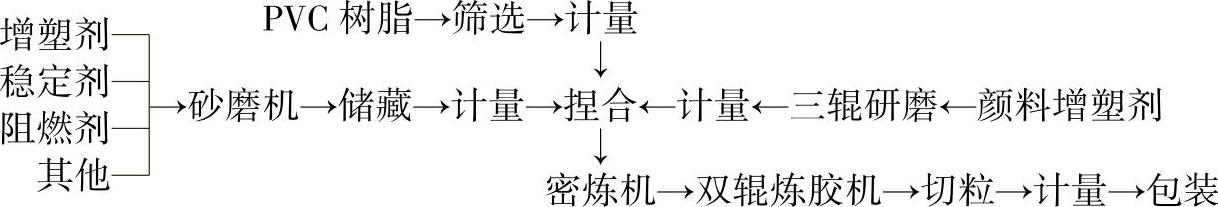

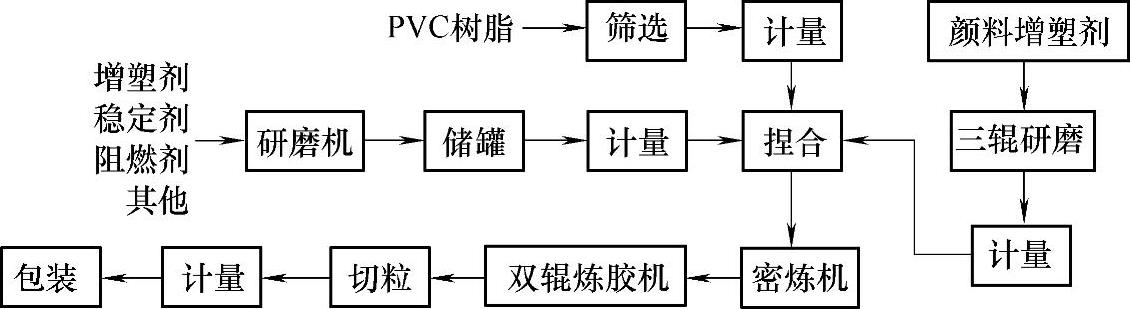

(2)制备方法 生产工艺流程如下:

1)筛分。将PVC树脂粉料通过一定目数的筛网进行筛分,以除去树脂中的机械杂质及“鱼眼”等。

2)混合。将稳定剂、阻燃剂、润滑剂、增塑剂等加入釜中,搅拌均匀,送入砂磨机研磨,控制细度,过滤后送入储槽,在搅拌下储存、备用。

3)色浆研磨。用增塑剂将颜料浸润,搅拌均匀,加入三辊研磨机研磨,使颜料充分分散,以提高其着色力。

4)捏合。将计量好的PVC树脂、色浆、混合制备好的浆料等送入高速混合釜,加温捏合,使各种物料混合均匀。

5)塑炼。将捏合好的物料送入密炼机密炼,再送入塑炼机开炼,使物料完全塑化。

6)切粒、包装。

(3)性能 阻燃剂及碳酸钙对制品氧指数、热稳定性的影响分别见表6-72和表6-73。

表6-72 阻燃剂对氧指数、热稳定性的影响

表6-73 碳酸钙对氧指数的影响

实例2.低烟低卤聚氯乙烯阻燃电缆料

(1)配方(质量份)PVC 100;DOP 20;DOTP 20;氯化石蜡15;三碱式硫酸铅4;二碱式亚磷酸铅3;HSt 0.5;石蜡0.5;CaCO330;Sb2O35;Al(OH)360;硼酸锌5。

(2)制备方法

1)工艺流程。

配料→高速混合→塑炼→模压→制样→性能测试

2)工艺条件。炼胶时,应严格控制密炼机的辊温,以防止物料分解而影响性能。在该配方工艺中,前辊温度为150℃,后辊温度为155℃,且应使物料包后辊。在炼胶过程中,注意炼胶时间要相同;压片时,温度不能过高,预热要充分;压片过程中,排气要充分,以确保材料内部无气泡。物料及所受压力受压时间应相同,以免影响性能。预热压力为5MPa,温度为165℃,压片的压力为10MPa。

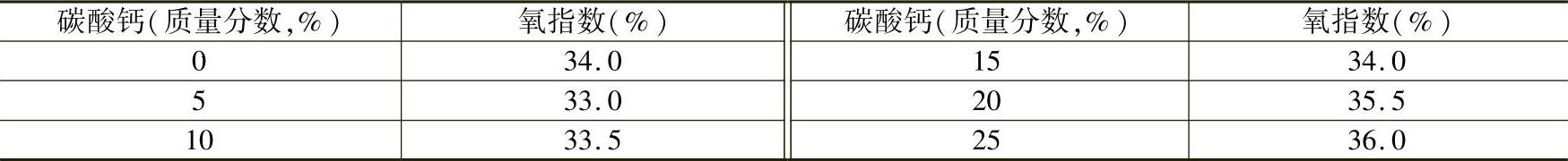

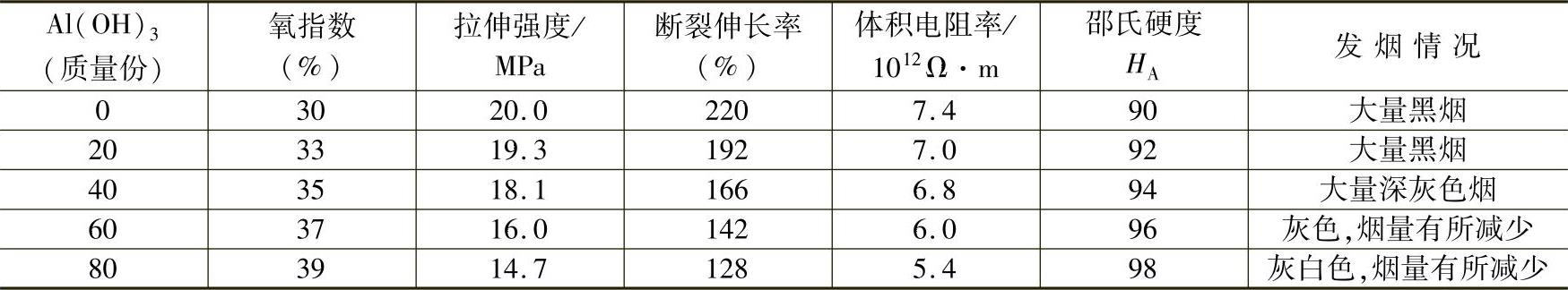

(3)性能Al(OH)3及Sb2O3用量对体系性能的影响分别见表6-74和表6-75。

表6-74 Al(OH)3用量对体系性能的影响

表6-75 Sb2O3用量对体系性能的影响

注:配方中Al(OH)3固定用量为60份。

实例3.改性聚氯乙烯电缆护套料

(1)配方(质量份)PVC 100;DOP 30~60;环氧大豆油2~3;TAS-3A 1~1.2;轻质碳酸钙10~20;稳定剂(脂肪酸皂类)3.5~4.5;颜料色浆 适量。

(2)制备方法

1)工艺过程。先将PVC原料、碳酸钙及粉状稳定剂在常温下混合均匀,时间约5min。然后升温到70~85℃加入增塑剂,混合5min,再升温到100℃加入润滑剂TAS-3A,混合5min。最后低速冷却,将混合均匀的物料在挤出机中进行塑化造粒。

2)挤出条件。加料段温度为(150±5)℃,压缩段温度为(160±5)℃,均化段温度为(170±5)℃,机头温度为(200±5)℃。挤出物料经口模切粒通过风冷成型。

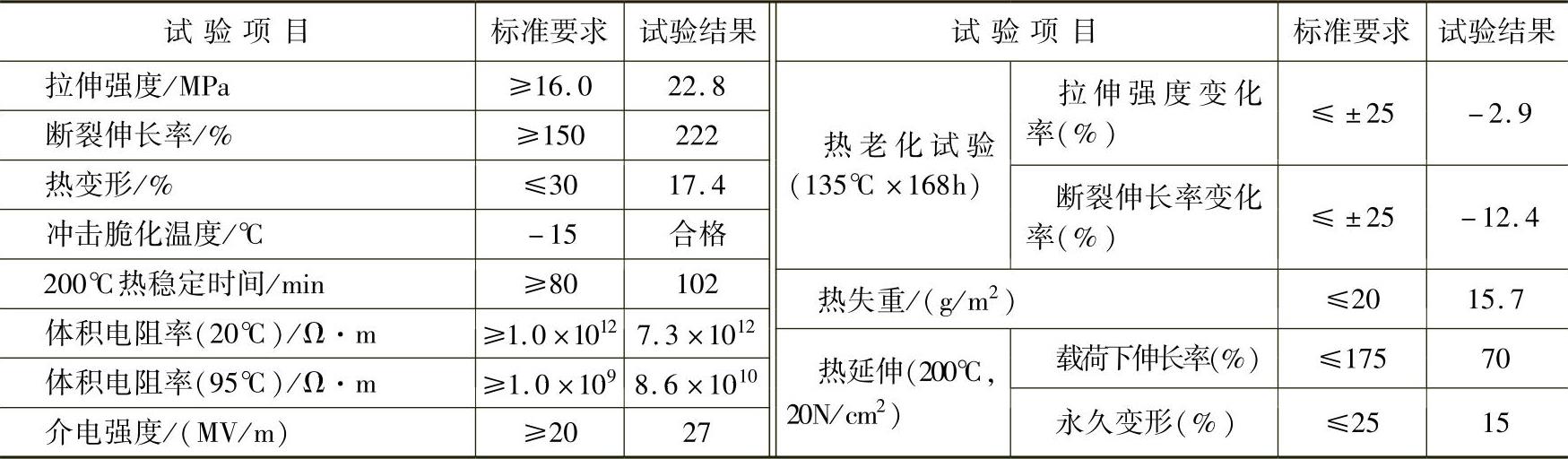

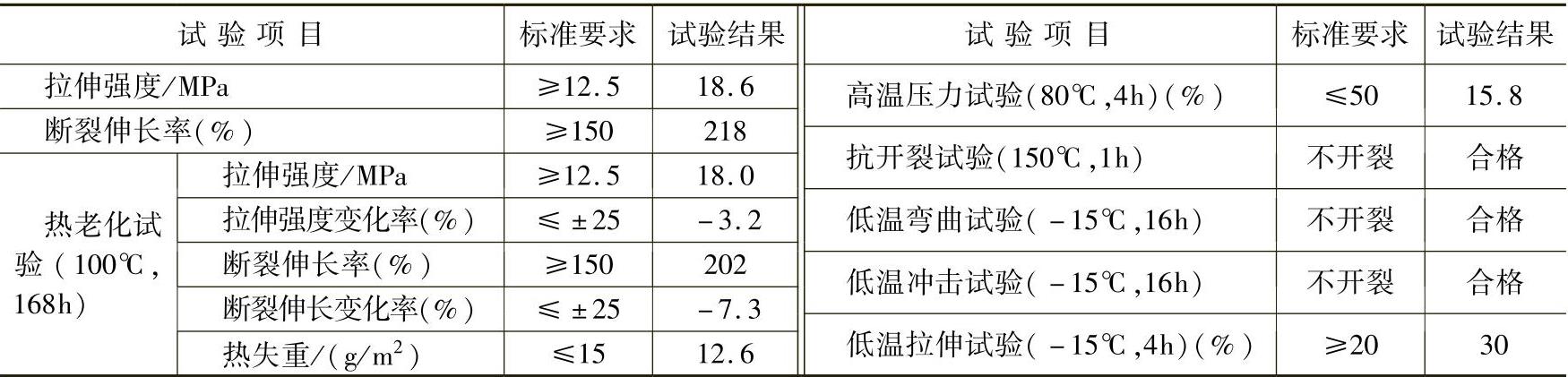

(3)性能90℃PVC护套料(黑色)性能指标及实测值见表6-76。

表6-76 90℃PVC护套料(黑色)性能指标及实测值

实例4.程控交换机用PVC电缆绝缘料

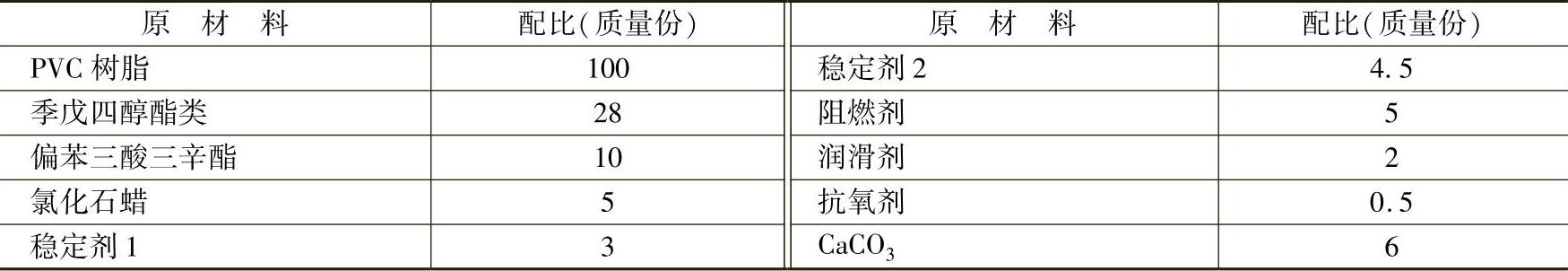

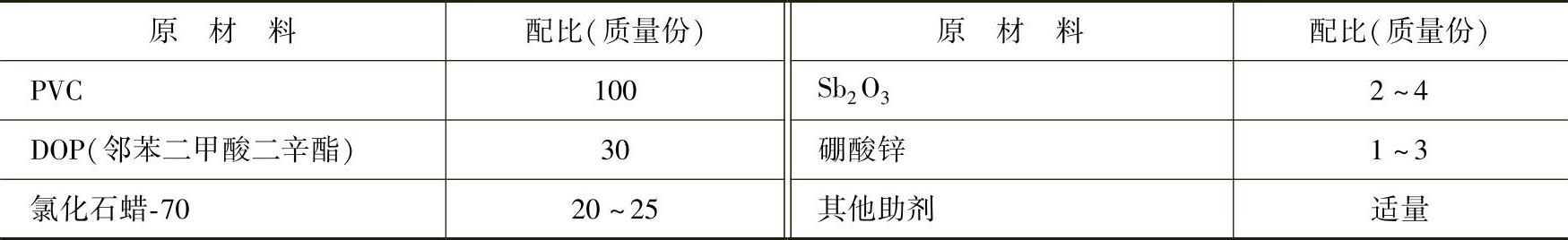

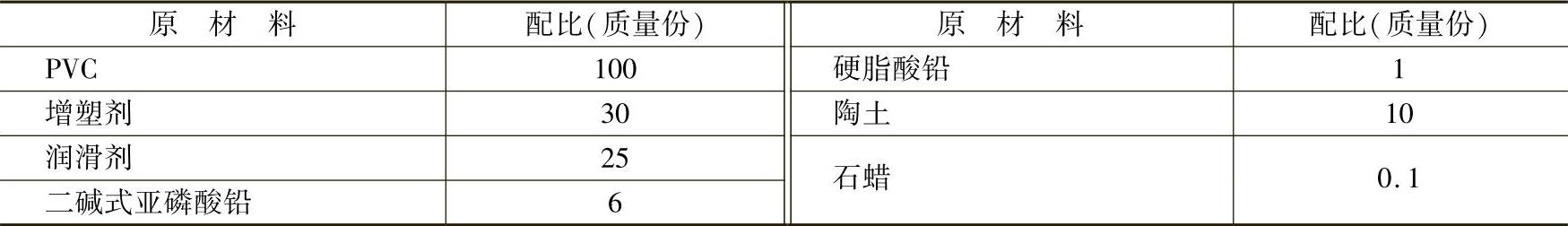

(1)配方(见表6-77)

表6-77 程控交换机用PVC电缆绝缘料配方

(2)制备方法

配料→高速混合→塑炼→挤出→造粒→压片→制样

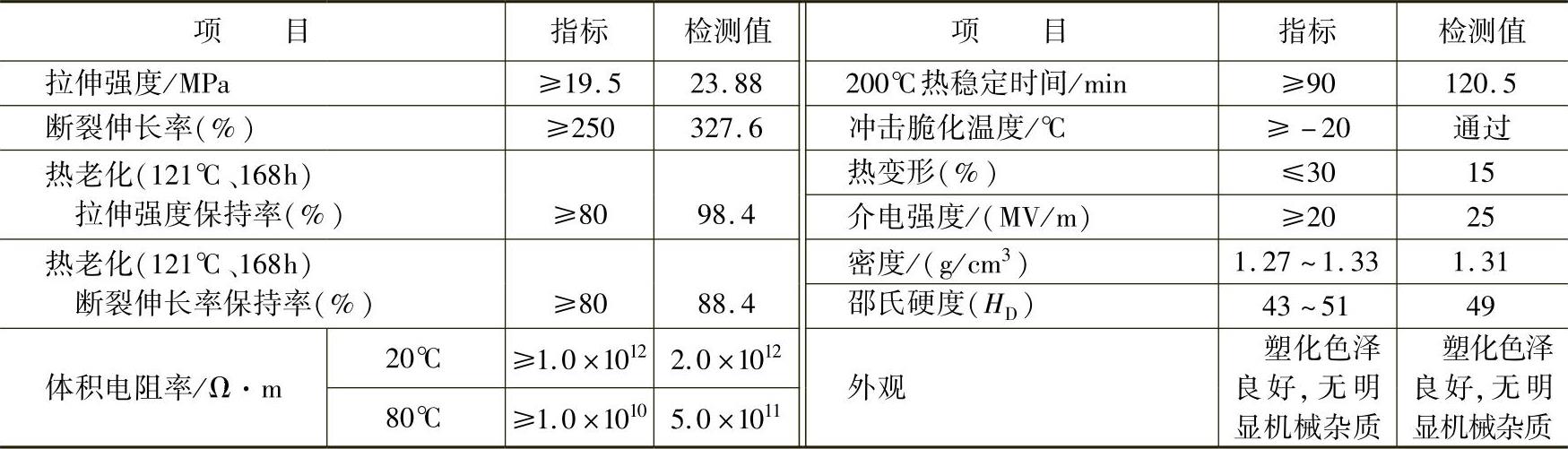

(3)性能 程控交换机用PVC绝缘料的物理性能见表6-78。

表6-78 程控交换机用PVC绝缘料的物理性能

实例5.70℃绝缘级PVC电缆料

(1)配方(质量份)PVC 85.0;增塑剂A 25.0;增塑剂B 8.0;增塑剂C 4.0;稳定剂1 2.0;稳定剂24.0;润滑剂0.7;抗氧剂0.2;取代剂15.0;其他6.0。

(2)制备方法

1)捏合。将称量好的PVC树脂及稳定剂等粉料送入高速捏合机,加温捏合,在80℃下操作10min,加入增塑剂,继续捏合8min出料。

2)塑炼。严格按工艺要求进行双滚筒炼胶机的开机和升温,严格保证一定的升温速度,达到160℃时,开始投料。将捏合粉料0.5~1kg投入炼胶机,在1mm下薄通15遍,1.5mm下薄通5遍,然后出料。混炼完全后出片,规格为宽200~220mm,厚2.5~3mm。

实例6.可耐105℃的软质PVC电缆料

(1)配方(质量份)PVC 100;填料10;稳定剂7;改性剂5;增塑剂45;硬脂酸0.3。

(2)制备方法105℃软聚氯乙烯电缆料工艺条件的控制十分重要,同一配方在不同工艺条件下生产的产品,电性能和力学性能也会出现差异,所以要严格控制生产中的工艺条件。其工艺流程如下:

1)捏合。树脂达50目筛,其他各种助剂经三辊研磨机研磨。蒸气压力为0.2~0.3MPa,捏合时间为10min左右。

2)密炼。蒸气压力为0.4~0.6MPa,空气压力为0.5~0.6MPa,电流为120~130A,时间为6~8min,出料温度为160~165℃。

3)开炼。蒸气压力为0.8~1.0MPa,勤翻炼。

4)出片。蒸气压力为0.8~1.0MPa,出片规格为宽200mm(或稍窄)、厚3mm。

5)切料。料粒规格为4mm×4mm×3mm,在换切其他色泽料时要把各工位清理干净。

实例7.PVC弹性体电缆料

(1)配方(质量份)PVC 100;增塑剂30~70;稳定剂3~7;润滑剂0.5~1.0;改性剂10~30;其他助剂适量。

(2)制备方法 生产工艺流程如下:

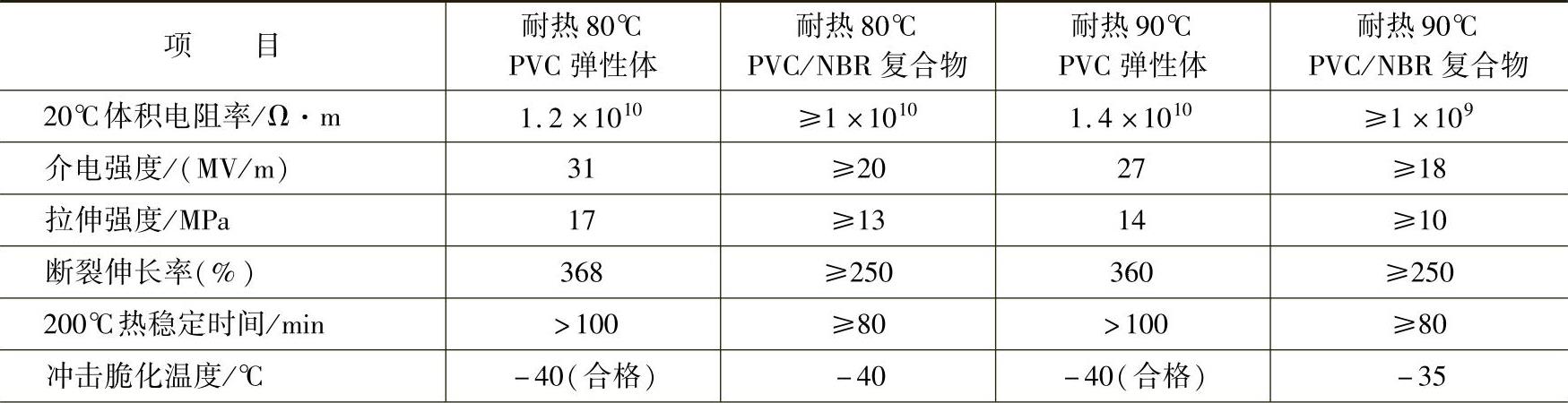

(3)性能PVC弹性体与PVC/NBR复合物的性能对比见表6-79。

表6-79 PVC弹性体与PVC/NBR复合物的性能对比

(续)

实例8.阻燃绝缘级聚氯乙烯电缆料

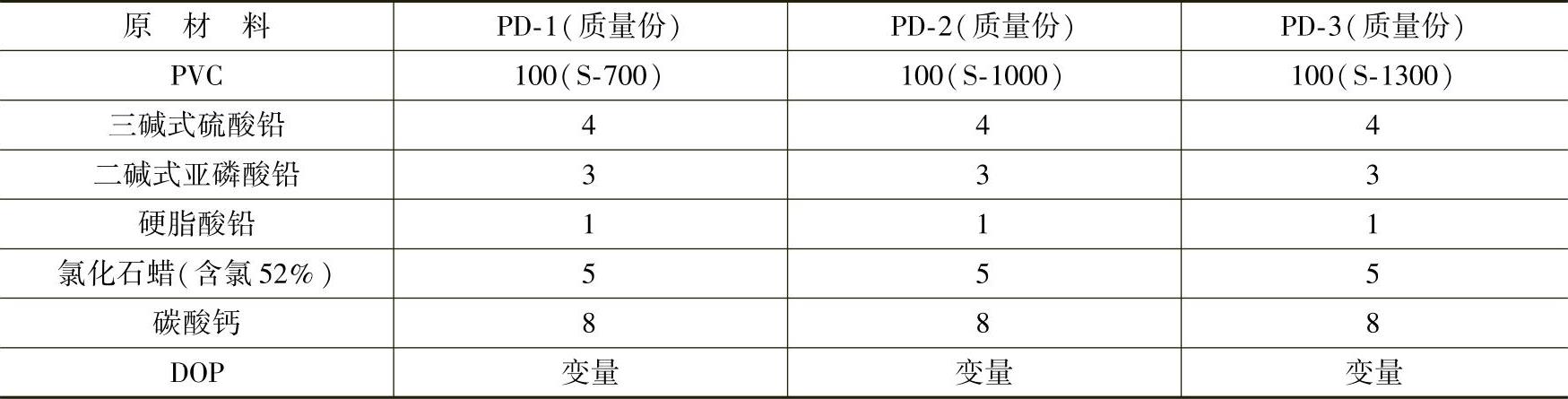

(1)原材料与配方(见表6-80)

表6-80 105℃阻燃绝缘级聚氯乙烯电缆料配方

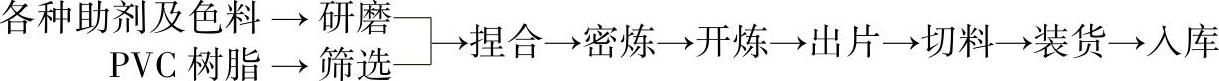

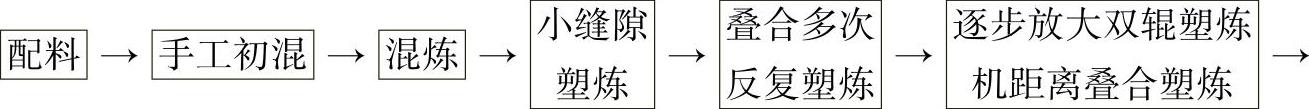

(2)制备工艺 生产工艺流程如图6-16所示。

图6-16 生产工艺流程

1)筛分。将PVC树脂粉料通过一定目数的筛网进行筛分,以除去树脂中的机械杂质及鱼眼等。

2)混合。将稳定剂、阻燃剂、润滑剂、增塑剂等加入釜中,搅拌均匀,送入砂磨机研磨,控制细度,过滤后送入储槽,在搅拌下储存、备用。

3)色浆研磨。用增塑剂将颜料浸润,搅拌均匀,加入三辊研磨机研磨,使颜料充分分散,以提高其着色力。

4)捏合。将计量好的PVC树脂、色浆、混合制备好的浆料等送入高速混合釜,加温捏合,使各种物料混合均匀。

5)塑炼。将捏合好的物料送入密炼机密炼,再送入辊炼机开炼,使物料完全塑化。

6)切粒、包装。

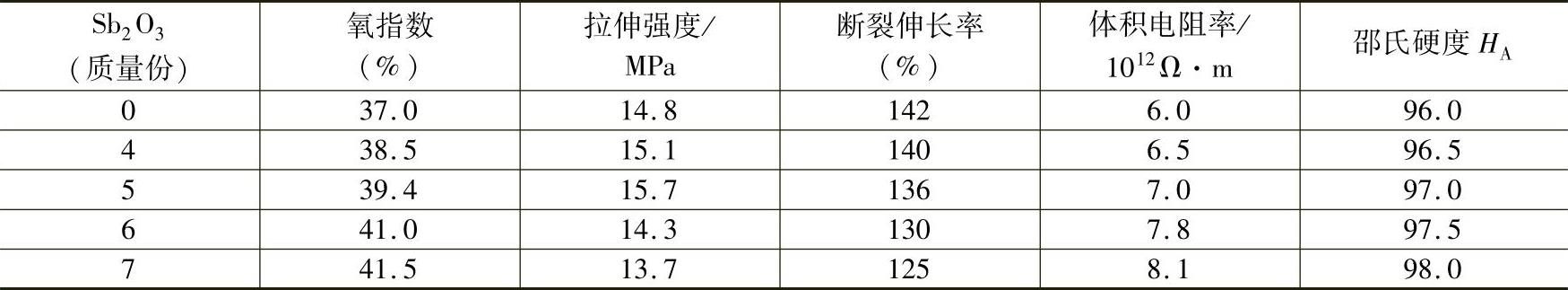

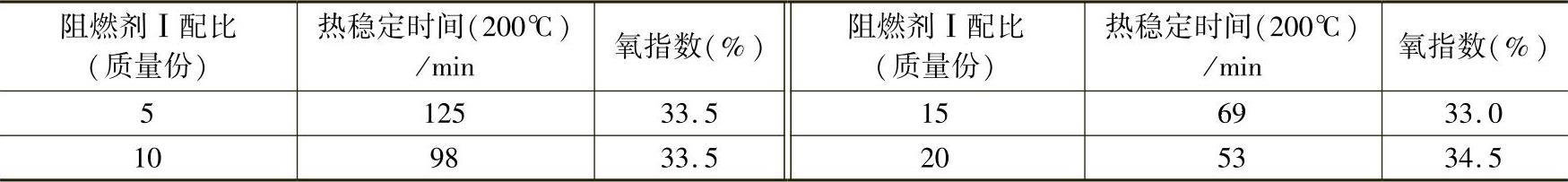

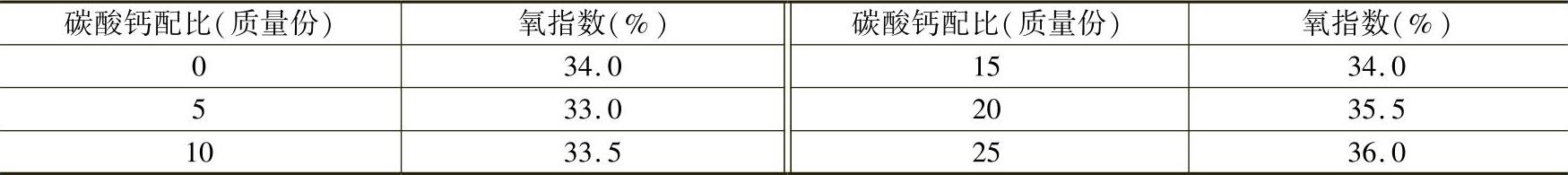

(3)性能 阻燃剂Ⅰ对氧指数、热稳定性的影响见表6-81,碳酸钙对氧指数的影响见表6-82。

表6-81 阻燃剂Ⅰ对氧指数、热稳定性的影响

表6-82 碳酸钙对氧指数的影响

实例9.聚氯乙烯电缆护套料

(1)原材料与配方(见表6-83)

表6-83 原材料与配方

(2)制备工艺

1)工艺过程。先将PVC原料、碳酸钙及粉状稳定剂在常温下混合均匀,时间约5min。再升温到70~85℃加入增塑剂,混合5min。继续升温到100℃加入润滑剂TAS-3A,混合5mim。最后低速冷却,将混合均匀的物料在挤出机中进行塑化造粒。

2)挤出条件。加料段温度为150℃±5℃,压缩段温度为160℃±5℃,均化段温度为170℃±5℃,机头温度为200℃±5℃。挤出物料经口模切粒通过风冷成型。

(3)性能90℃护套料(黑色)性能指标见表6-84,70℃护套料(5320-1增白)性能指标见表6-85。

表6-84 90℃护套料(黑色)性能指标

表6-85 70℃护套料(5320-1增白)性能指标

实例10.辐照交联聚氯乙烯电缆绝缘料

(1)原材料与配方(见表6-86)

表6-86 原材料与配方

(2)制备方法

(3)性能 辐照交联聚氯乙烯(90℃)绝缘料性能见表6-87。

表6-87 辐照交联聚氯乙烯(90℃)绝缘料性能

(4)效果 研制成功的辐照交联90℃聚氯乙烯绝缘料性能完全满足标准《电线电缆用软聚氯乙烯塑料》GB/T 8815—2008中对PVC 90℃绝缘料性能要求,热延伸性能也完全满足相关要求,有着广阔的应用前景和良好的经济效益。

实例11.105℃环保聚氯乙烯护套料

(1)原材料与配方(见表6-88)。

表6-88 原材料与配方

(2)主要设备SHR-10A型高速混合机,平行双阶螺杆挤出机(均为江苏昆山科信橡塑机械公司生产),QLB-D 25t平板硫化压床(上海第一橡胶机械厂)。

(3)制备工艺 将不同组分的原材料在高速混合机上混合6min左右,在挤出温度为130~160℃双螺杆挤出机上塑化造粒,将混好的护套料在165~175℃压床上模压15min制成试片,供试验用。

塑料挤出造粒在ϕ75/180双阶螺杆挤出造粒机上进行,挤出过程中设备负荷正常,塑化好的粒料表面光滑。

电缆护套的挤制在ϕ80挤出机上进行,试验电缆护套为3mm×1.5mm,挤出过程中设备负荷正常,挤出的电缆表面光滑而均匀。

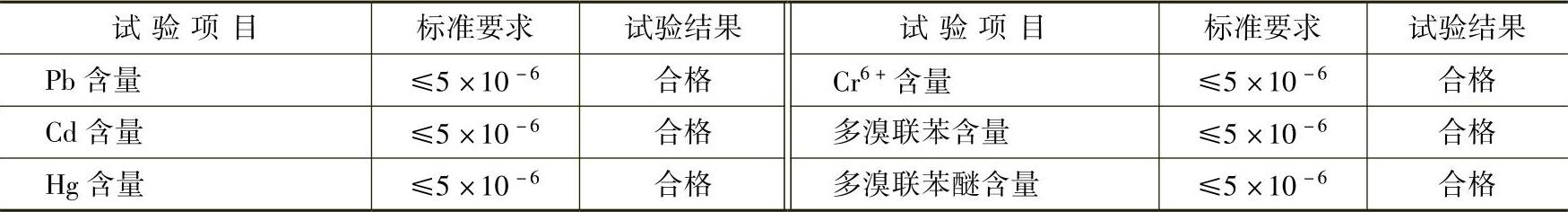

(4)性能与效果(见表6-89~表6-91)。

表6-89 105℃环保聚氯乙烯护套料性能

表6-90 电缆护套性能

表6-91 环保性能

1)以聚氯乙烯(PVC)SG-3为基础树脂、Ca/Zn复合稳定剂为稳定剂、偏苯三酸三苯酯(TOTM)和邻苯二甲酸二异癸酯(DIDP)为增塑剂、重质碳酸钙为填充剂、双酚A为抗氧剂、聚乙烯蜡为润滑剂、高耐磨炭黑为着色剂,通过挤出造粒获得了性能优良的电线电缆用105℃环保聚氯乙烯护套塑料,已用于电缆的实际生产中。

2)105℃环保聚氯乙烯护套料的性能符合GB/T 8815—2008要求。

3)105℃环保聚氯乙烯护套料的环保指标符合相关标准要求。

4)105℃环保聚氯乙烯护套料的工艺性能良好。

实例12.90℃环保聚氯乙烯护套料

(1)原材料与配方(见表6-92)

表6-92 原材料与配方

(2)主要设备SHR-10A型高速混合机,kx20/40平行双阶螺杆挤出机(均为江苏昆山科信橡塑机械公司生产),QLB-D型(25t)平板硫化压床(上海第一橡胶机械厂生产)。

(3)制备工艺 将不同组分的原料置于高速混合机中混合约5min,用双螺杆挤出机在挤出温度为130~160℃下塑化造粒,制备护套料。然后在流化压床上于165~175℃模压15min制成试片,供试验用。

护套料挤出造粒在ϕ65/150双阶螺杆挤出机上进行,挤出过程中设备负荷正常,粒料条表面光滑。

在ϕ70挤出机上生产电缆护套,规格为3mm×1.0mm,挤出过程中设备负荷正常,电缆护套表面光滑。

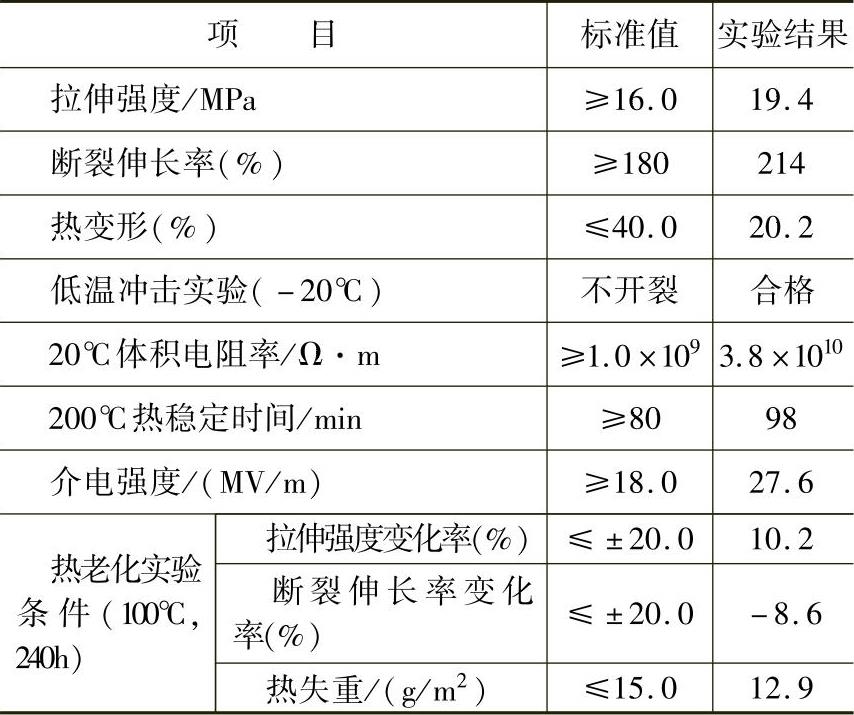

(4)性能与效果(见表6-93、表6-94)

表6-93 90℃环保PVC护套料性能

表6-94 电缆护套性能

1)以PVC SG-3为基础树脂、Ca/Zn为复合稳定剂、DIDP和DOTP为复合增塑剂、重质Ca-CO3为填充剂,通过共混设备制备了性能优良的电线电缆用90℃环保PVC护套料。

2)90℃环保PVC护套料的性能符合GB/T 8815—2008的要求。

3)90℃环保PVC护套料不含对人和环境有害的Pb、Cd、Hg、Cr6+等重金属及多溴联苯及其醚类物质。

4)90℃环保PVC护套料的成型加工性能良好。

实例13.环保型聚氯乙烯电缆料

(1)原材料与配方(见表6-95)

表6-95 原材料与配方

(2)电缆料制备 将原料按一定配比在高速混合机混合5min左右,用双阶螺杆挤出机(挤出温度130~165℃)塑化造粒,将粒料在平板硫化机上按相关标准模压成片,将其裁剪成规定尺寸试样进行性能测试。80℃等级电缆料加工工艺: 捏合温度为100℃左右,捏合时间为6min左右,双螺杆挤出加工温度控制在150~160℃。

捏合温度为100℃左右,捏合时间为6min左右,双螺杆挤出加工温度控制在150~160℃。

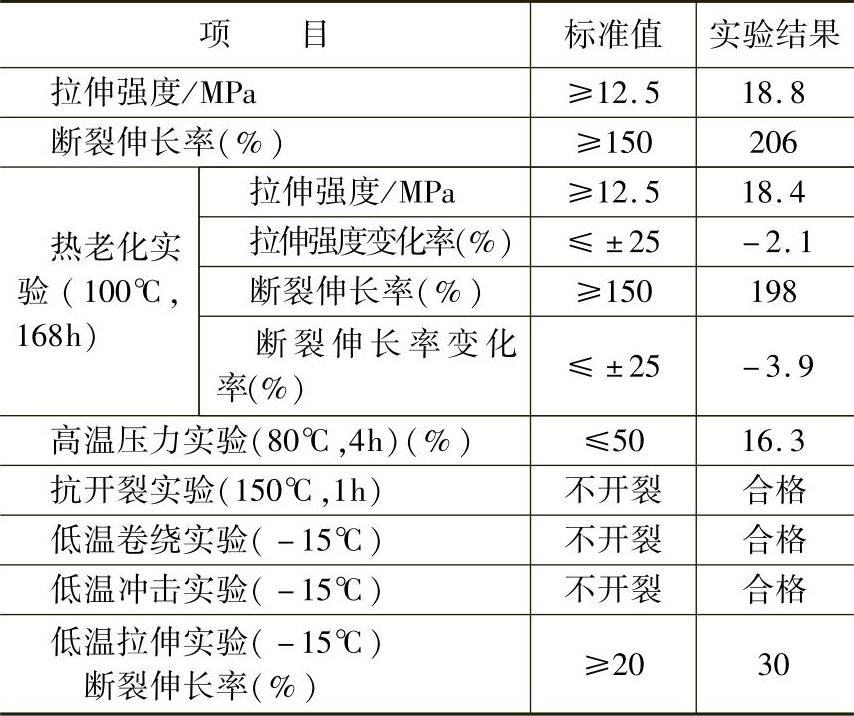

(3)性能(见表6-96、表6-97)

表6-96 80℃环保型PVC电缆料的环保性能

表6-97 80℃环保型PVC电缆料的性能

(4)效果 该电缆料在拉制电线时无须特制挤出螺杆,只需在普通单螺杆挤出机中拉线(挤出温度控制在170℃左右)即可。制成的电线经性能检测,能够满足美国汽车工程师协会《低压初级电缆》标准和日本汽车工程学会《汽车用薄壁绝缘低压电线》标准对绝缘材料的性能要求。用该电缆料生产的汽车线束,在各个方面均达到标准,特别是在磨刮方面性能十分优越,得到美国独资企业吉林白城德尔福派克电气有限公司(DELPHI)的认可。

实例14.阻燃电线套管

(1)原材料与配方(见表6-98)

表6-98 原材料与配方

(2)制备方法

(3)性能与效果

1)阻燃剂单独使用的阻燃效果远没有两种阻燃剂复配使用的效果好,尤其是硼酸锌与三氧化二锑复配使用效果最佳。

2)阻燃剂的加入都将损害制品的力学性能,加入量越多损害越严重。

实例15.低烟阻燃聚氯乙烯电缆料

(1)原材料与配方(见表6-99)

表6-99 原材料与配方

(2)制备方法

(3)性能(见表6-100)

表6-100 70℃低烟阻燃护套电缆料性能

70℃低烟阻燃PVC护套料制成的电缆已通过IEC 332-3成束燃烧试验。

(4)效果

1)70℃低烟阻燃PVC电缆护套料的各项性能都符合GB/T 8815—2008性能要求,氧指数为32%。烟密度Dm为295,烟密度降低51%。

2)设计配方时,必须综合考虑PVC电缆料的各项因素,通过增塑剂、阻燃剂、抑烟剂、填充剂等综合平衡,才能找到最佳低烟、阻燃效果。采用复合抑烟阻燃剂是一个好的方向。

3)该配方生产工艺与普通PVC电缆料工艺流程相同,所以生产上可行。

4)该电缆料符合放线要求,表面光亮,电缆通过IEC 332-3成束燃烧试验。

实例16.低烟低卤阻燃聚氯乙烯电线电缆绝缘料

(1)原材料与配方

1)原材料。PVC树脂、FR-水合硼酸锌(2ZnO、3B2O3·5H2O)和氢氧化铝、磷酸盐、二茂铁、含钼化合物、CaCO3、磷酸酯、聚酯类增塑剂、加工助剂等。

2)配方见表6-101。

表6-101 配方

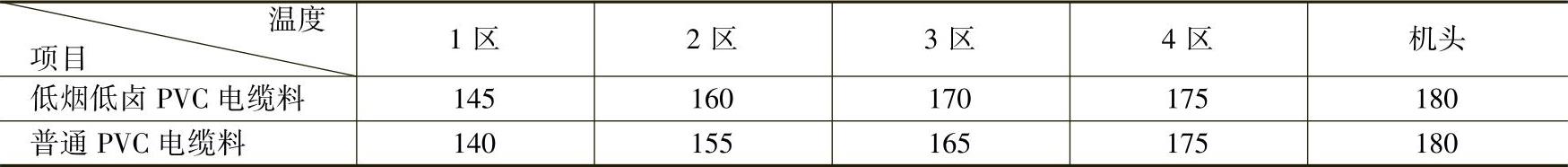

(2)制备方法 挤出时工艺条件与普通电缆料条件基本一样(见表6-102),只是由于加入了较多的阻燃剂,塑化时间比普通PVC电缆料稍长,挤出电缆料的表面比较光滑。因此,该电缆料能满足电线电缆使用要求。

表6-102 挤出工艺条件比较(单位:℃)

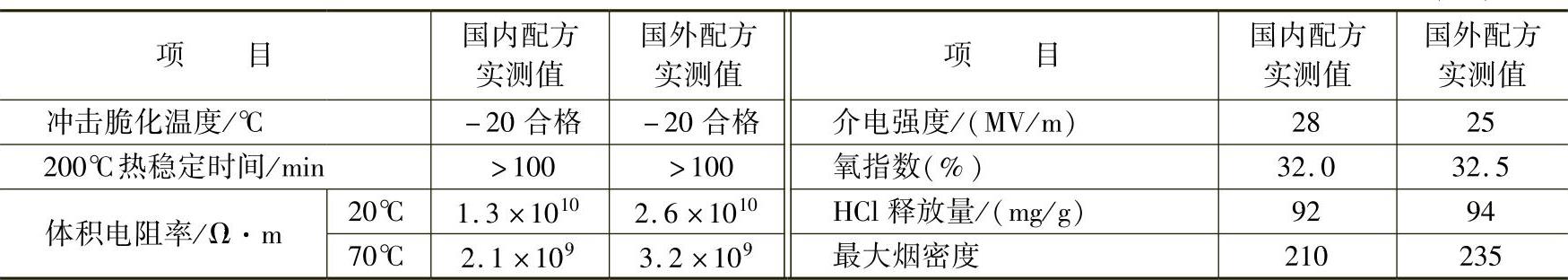

(3)性能 电缆料的性能见表6-103。

表6-103 电缆料的性能

(续)

(4)应用 主要用作电线电缆绝缘层或保护层。

实例17.低烟阻燃聚氯乙烯电缆料

(1)原材料与配方

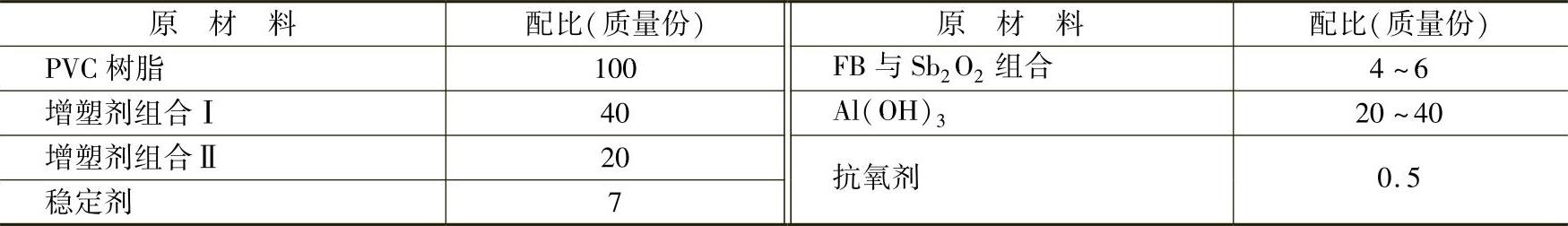

1)原材料。氧指数为45%或氯含量为62%~65%的PVC,增塑剂组合Ⅰ和Ⅱ(DOP、DOTP和氯化石蜡-70),填料体系,氢氧化铝,阻燃剂(Sb2O2)和稳定剂等。

2)配方。70℃低烟阻燃PVC电缆料配方见表6-104。

表6-104 70℃低烟阻燃PVC电缆料配方

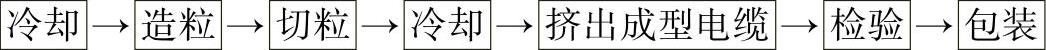

(2)制备方法 按PVC挤出工艺条件,挤出成型电缆料,工艺流程为:

(3)性能70℃低烟阻燃护套电缆料性能见表6-105。

表6-105 70℃低烟阻燃护套电缆料性能

(4)效果

1)70℃低烟阻燃PVC电缆护套料的各项性能都符合GB/T 8815—2008性能要求,氧指数为32%,烟密度Dm为295,烟密度降低51%。

2)设计配方时,必须综合考虑PVC电缆料的各种因素,通过增塑剂、阻燃剂、抑烟剂、填充剂等综合平衡,才能找到最佳低烟、阻燃效果。采用复合抑烟阻燃剂是一个好的方向。

3)该配方生产工艺与普通PVC电缆料工艺流程相同,所以生产上可行。

4)该电缆料符合放线要求,表面光亮。电缆通过IEC 332-3成束燃烧试验。

5)低烟阻燃PVC电缆料目前尚无国家标准,因此还有待于进一步研究,以提高低烟阻燃性能。

实例18.阻燃、低烟、耐热聚氯乙烯电缆料

(1)原材料与配方

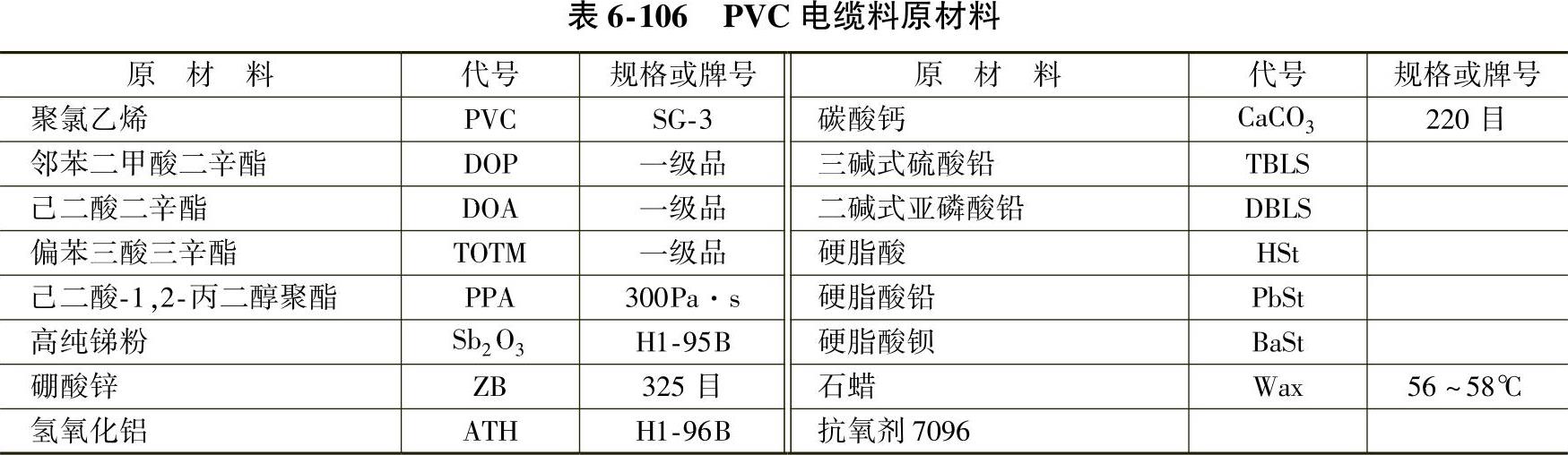

1)原材料。PVC电缆料原材料见表6-106。

2)配方。阻燃、低烟、耐热PVC电缆料配方见表6-107。

表6-107 阻燃、低烟、耐热PVC电缆料配方

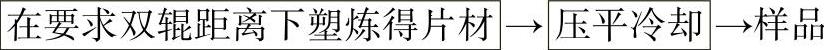

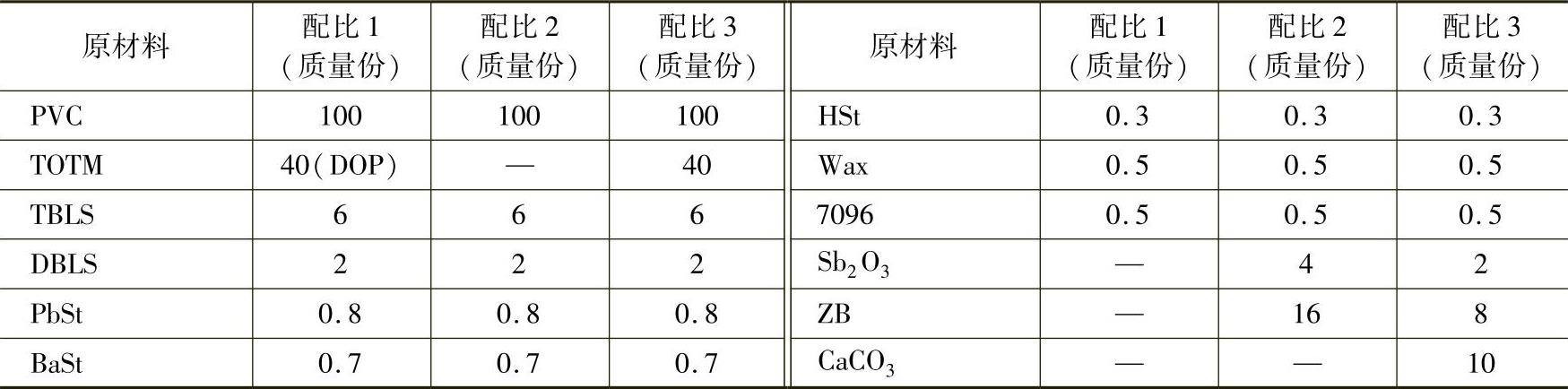

(2)制备方法 制备工艺流程如图6-17所示。

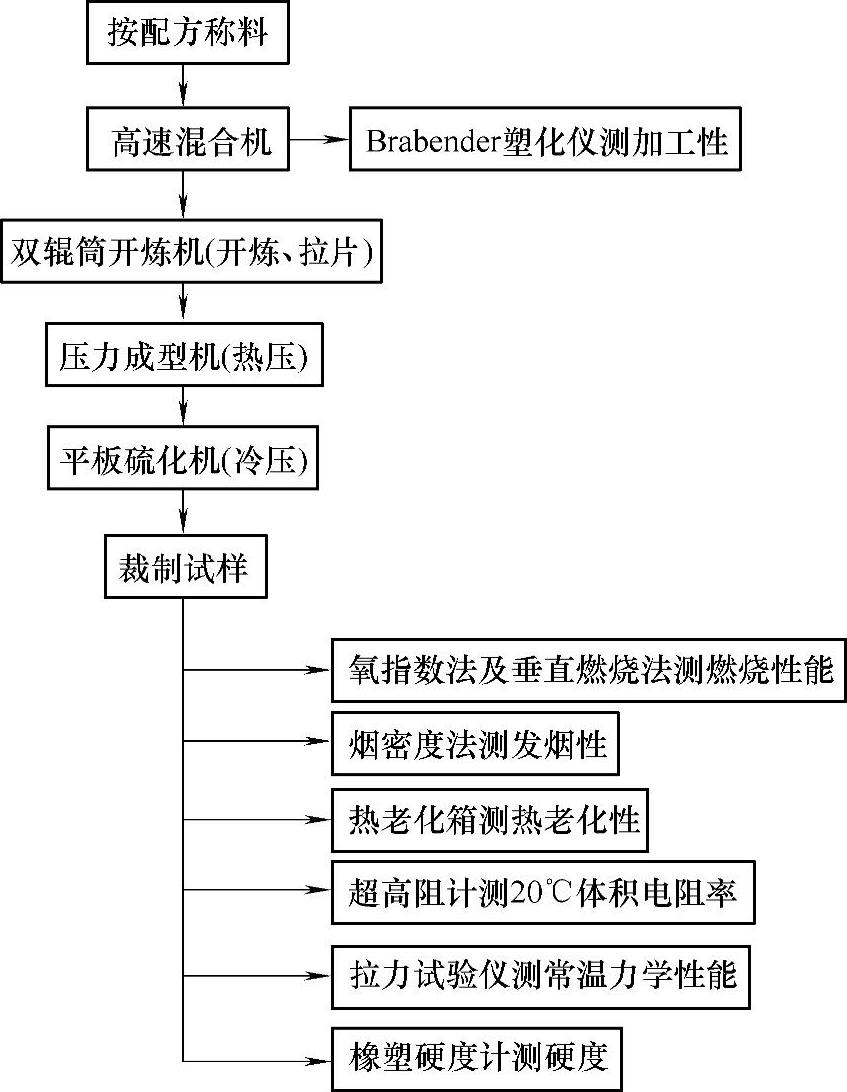

(3)性能PVC电缆料的性能见表6-108。

图6-17 制备工艺流程

表6-108 PVC电缆料的性能

(4)效果

1)CaCO3、ATH单独使用需较大用量时才有显著的阻燃效果,但此时试样力学性能将遭到严重损害;Sb2O3阻燃性虽好,但无消烟性;ZB/ATH、Sb2O3/CaCO3、Sb2O3/ZB及Sb2O3/ZB/CaCO3复配可对阻燃产生一定协同效应;Sb2O3与CaCO3并用对改善发烟性无明显效果;Sb2O3/ZB/CaCO3复配的消烟效果优于Sb2O3/ZB复配,当增塑剂用量同为40份时,两种复配试样的阻燃性接近。

2)增塑剂对PVC阻燃性的影响,PPA优于TOTM,而TOTM优于DOP和DOA,对发烟性的影响,DOA、PPA优于TOTM,DOP最差。试样中加入PPA虽有利于提高阻燃性和发烟性,但会使热老化性下降。TOTM可使试样热老化性达到最佳指标。

实例19.高温阻燃电缆料(内线)

(1)原材料与配方(见表6-109)

表6-109 高温阻燃电缆料配方

(2)制备方法 按配方称取物料,置于高速混合机中混合,待混合均匀后方可卸料。

(3)性能 符合GB/T 8815—2008的相关要求。

(4)应用 主要用于制造煤矿井下用电缆。

实例20.电线电缆用阻燃聚氯乙烯

(1)原材料与配方(见表6-110)

表6-110 电线电缆用阻燃PVC配方

(2)制备方法 按配方称取物料,置于高速混合机中混合2min后经双螺杆挤出机造粒。

(3)性能与应用 该料力学性能较好,阻燃性和消烟性良好,工艺性亦佳,主要用作电线电缆料。

实例21.低烟低卤阻燃聚氯乙烯电线电缆绝缘料

(1)原材料与配方(见表6-111)

表6-111 原材料与配方

(2)制备方法 将PVC、各种助剂及阻燃剂按配比混匀,在双辊塑炼机上于170℃混炼10min,在平板硫化机上于180℃、5MPa下热压2min,于15MPa下热压4min,取出再冷压,按要求制备待测样条。

(3)性能与效果

1)锡酸锌包覆碳酸钙能够部分或全部替代Sb2O3对PVC电缆料进行阻燃消烟处理,使PVC电缆料在氧指数仅略有降低的情况下,发烟程度明显降低,并且老化前后的PVC电缆料的力学性能以及老化质量损失均能满足GB/T 8815—2008的要求。

2)锡酸锌包覆碳酸钙的加入有利于PVC第一阶段的降解,降低最大失重速率温度,提高最大失重速率和活化能,延缓了PVC第二阶段的降解,使剩炭的稳定性增强。

有关塑料制品配方与制备手册的文章

PVC分子内含有的取代氯基,容易导致PVC脱HCl反应,从而引起PVC的降解反应。因此,纯PVC是无法用热塑性方法加工成型的,必须进行加工改性配方设计,使其分解温度高于熔融温度,保证PVC树脂在加工中可熔融流动而不分解。PVC的加工配方设计:一为降低熔融温度,办法为加入增塑剂;二为提高分解温度,办法为加入热稳定剂。此外,对于PVC硬制品,还需加入加工助剂以改善熔体流变特性;对软硬各类制品,还需加入润滑剂以改善流动性和表面性能。......

2023-06-26

表2-69 硅烷PE交联管性能测试结果应用与效果 以独山子石化生产的聚乙烯为基础树脂,采用二步法改性研制的硅烷交联聚乙烯管材专用料,在实际生产过程中,操作稳定,加工性能良好,所得管材性能可满足使用要求。二步法是将配方中的大部分PE树脂与硅烷接枝剂发生接枝反应,生成的接枝PE为A料,少部分PE树脂与催化剂、引发剂一起组成B料。制备方法 铝塑复合管的铝复合层可......

2023-06-28

表4-67 主要性能指标应用 通过对木粉/聚乙烯复合发泡型材配方和挤出模具的深入研究,总结出了优化的材料配方和最佳的模具设计方法,生产出的产品完全达到预定的目标,正常生产所达到的挤出速度在1~1.5m/min,制品密度被严格地控制在0.6~0.7g/cm3范围内,各项主要性能指标也已达到国际、国内标准,处于国内领先、国际先进水平。......

2023-06-28

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2023-06-18

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2023-06-18

等离子喷涂制备梯度功能复合涂层的方法见表4-27。表4-27 等离子喷涂制备梯度功能复合涂层的方法在采用单枪法喷涂梯度功能复合涂层时,要注意控制两种成分的飞行轨迹尽可能保持一致,以形成相同的束斑。否则,两种材料不会沉积在相同位置,其中的一种材料成分会出现富集区,甚至形成不均匀带状结构,这将严重影响梯度功能复合涂层性能的均匀性。需要说明的是,上述梯度功能复合涂层均不是严格意义上的梯度结构,而只是多层阶梯结构。......

2023-06-18

采用涂层技术在医用金属基材上制备HA涂层材料,可兼具金属优良的力学性能和羟基磷灰石良好的生物活性。其中,HA涂层后处理是提高结晶度的重要方式。采用真空退火处理可将HA涂层的结晶度从44%提高到68%,但当处理温度超过600℃时,会使涂层应变增大、裂纹增多、结合强度下降。但结晶度过高时,HA涂层的早期骨整合性能并不最佳。......

2023-06-18

相关推荐