挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

注射成型(注塑)是使热塑性或热固性模塑料先在加热料筒中均匀塑化,而后由柱塞或移动螺杆推挤到闭合模具的模腔中成型的一种方法。

注射成型几乎适用于所有的热塑性塑料。近年来,注射成型也成功地用于成型某些热固性塑料。注射成型具有成型周期短(几秒到几分钟),成型制品质量可由几克到几十千克,能一次成型外形复杂、尺寸精确、带有金属或非金属嵌件的模塑品的特点。因此,该方法适应性强,生产效率高。

注射成型用的注射机分为两大类:柱塞式注射机和螺杆式注射机,由注射系统、锁模系统和塑模三大部分组成。其成型方法如下。

(1)排气式注射成型 排气式注射成型应用的排气式注射机,在机筒中部设有排气口,它也与真空系统相连接。当塑料塑化时,真空泵可将塑料中含有的水分、单体、挥发性物质及空气经排气口抽走,原料不必预干燥,从而提高生产效率,提高产品质量。排气式注射成型特别适用于聚碳酸酯、尼龙、有机玻璃、纤维素等易吸湿的材料成型。

(2)流动注射成型 流动注射成型可用普通移动螺杆式注射机,即塑料经不断塑化并挤入有一定温度的模具型腔内,塑料充满型腔后,螺杆停止转动,借螺杆的推力使模内物料在压力下保持适当时间,然后冷却定型。流动注射成型克服了生产大型制品的设备限制问题,制件质量可超过注射机的最大注射量。其特点是塑化的物件不是储存在机筒内,而是不断挤入模具中,因此它是挤出和注射相结合的一种方法。

(3)共注射成型 共注射成型是采用具有两个或两个以上注射单元的注射机,将不同品种或不同色泽的塑料,同时或先后注入模具内的方法。用这种方法能生产多种色彩和(或)多种塑料的复合制品,有代表性的共注射成型是双色注射和多色注射。

(4)无流道注射成型 模具中不设置分流道,而由注射机的延伸式喷嘴直接将熔融料分注到各个模腔中的成型方法。在注射过程中,流道内的塑料保持熔融流动状态,在脱模时不与制品一同脱出,因此制件没有流道残留物。这种成型方法不仅节省原料、降低成本,而且减少工序,可以达到全自动生产。

(5)反应注射成型 反应注射成型的原理是将反应原材料经计量装置计量后泵入混合头,在混合头中碰撞混合,然后高速注射到密闭的模具中,快速固化,脱模,取出制品。它适于加工聚氨酯、环氧树脂、不饱和聚酯树脂、有机硅树脂、醇酸树脂等一些热固性塑料和弹性体。

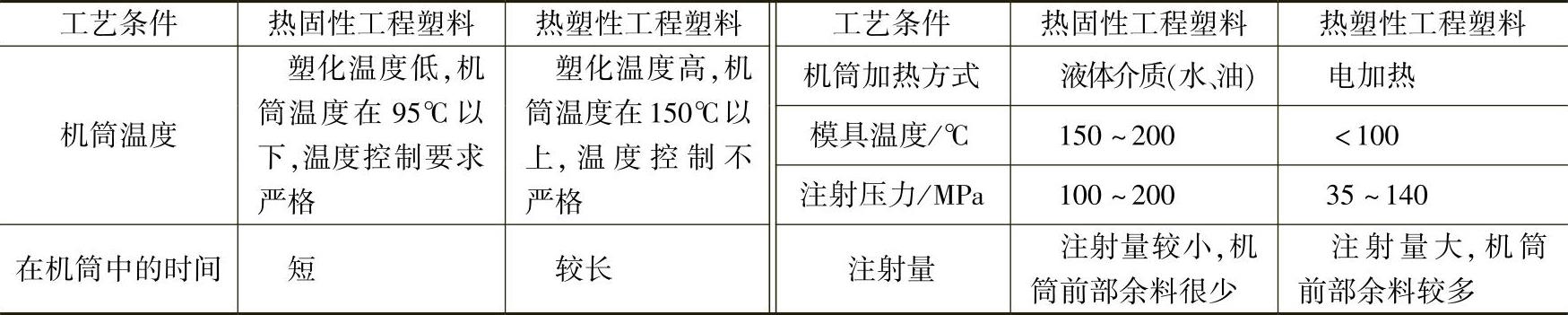

(6)热固性塑料的注射成型 粒状或团状热固性塑料,在严格控制温度的机筒内,通过螺杆的作用,塑化成黏塑状态,在较高的注射压力下,物料进入一定温度范围的模具内交联固化。热固性工程塑料注射成型除有物理状态变化外,还有化学变化。因此与热塑性工程塑料注射成型相比,在成型设备及加工工艺上存在着很大的差别。热固性与热塑性工程塑料注射成型条件的比较见表1-16。

表1-16 热固性与热塑性工程塑料注射成型条件的比较

有关塑料制品配方与制备手册的文章

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

对注射成型机的分类尚无统一的方法和标准,实际中使用较多的分类方法有以下几种。卧式注射成型机的注射装置与合模装置的轴线呈一线水平排列,如图49a所示,目前使用最广、产量最大。一般大、中型注射成型机均采用这种形式。此类注射成型机注射量一般均在60cm3以下。......

2023-06-30

例如,对于图5111所示的中、小型简单罩盖类塑件,因不允许侧抽芯,如果选用侧浇口,当不采用点浇口等需双分型面注射模的浇口时,则可以选择采用图51所示的单分型面注射模具结构,其模具结构简单、制造成本低、制造周期短。如选用点浇口,则必须采用双分型面的注射成型模具。......

2023-06-30

聚乙烯、聚丙烯等塑件均可采取类似的方法,但多数情况下,带侧凹的塑件不宜采用强行脱模,以免损坏塑件。5)塑件的形状还应考虑成型时分型面位置,脱模后不易变形等。综上所述,塑件的形状必须便于成型,以简化模具结构,降低成本,提高生产率和保证塑件的质量。......

2023-06-30

注射成型是热塑性塑料制件生产的一种重要方式。注射成型又称注塑成型。到目前为止,除氟塑料外,几乎所有的热塑性塑料都可以用注射成型的方法生产塑件。注射成型不但用于热塑性塑料的成型,而且已成功应用于热固性塑料的成型。注射成型主要通过注射机和模具来实现。根据使用的注射机类型的不同,注射成型可分为柱塞式注射机注射成型和螺杆式注射机注射成型。螺杆式注射机注射成型工作原理如图41所示。......

2023-06-30

图6-39 720mm×760mm×1600mm 等离子成型喷涂钨坩埚快速成型技术是20世纪80年代末期开始研究的一种高新技术。热喷涂技术应用于快速成型的有电弧喷涂技术、冷气动力喷涂技术和等离子喷涂技术。......

2023-06-18

因酚醛树脂很脆,冲击强度差,必须加入各种纤维或粉末状填料后才能获得具有一定性能要求的酚醛塑料。又称电木粉或胶木粉,酚醛塑料粉是以木粉等为填料加上固化剂、促进剂、润滑剂和着色剂等制成。玻璃布层酚醛塑料又称为玻璃钢。石棉布层压塑料主要用于高温下工作的电气零件。......

2023-06-30

3.成型加工痕迹的规范文本成型加工痕迹的规范文本是一种文件,该文件包括各种成型加工痕迹的彩色照片和文字,以及关于痕迹特征、性质、形成原因和解决办法的详细叙述。......

2023-06-30

相关推荐