液体推进剂火箭发动机根据把推进剂供给到燃烧室内的方法分为通过气体压力供给的方式和通过涡轮泵进行加压供给的方式,采用哪种方式,应根据推力的大小、运行时间、火箭种类、推进剂的种类等进行选择。近来,运载火箭用液体推进剂火箭系统主要采用气体发生方式。气体发生器所使用的燃烧推进剂量约为发动机全部推进剂消耗量的5%以下。......

2023-06-28

液体推进剂火箭发动机通常由运载火箭(结构体)、制导装置(或导航装置)、推进剂燃料箱、发动机等构成。最上端装载有效载荷和制导装置,其下端安装有大型推进剂燃料箱和发动机。发动机系统由燃烧室、喷管、推进剂供给装置和动力源、推进剂流量调节装置等构成,此外还包括为执行起动、停止或各种功能控制的装置。其中,燃烧室和喷管统称为推力室。

1.推力室

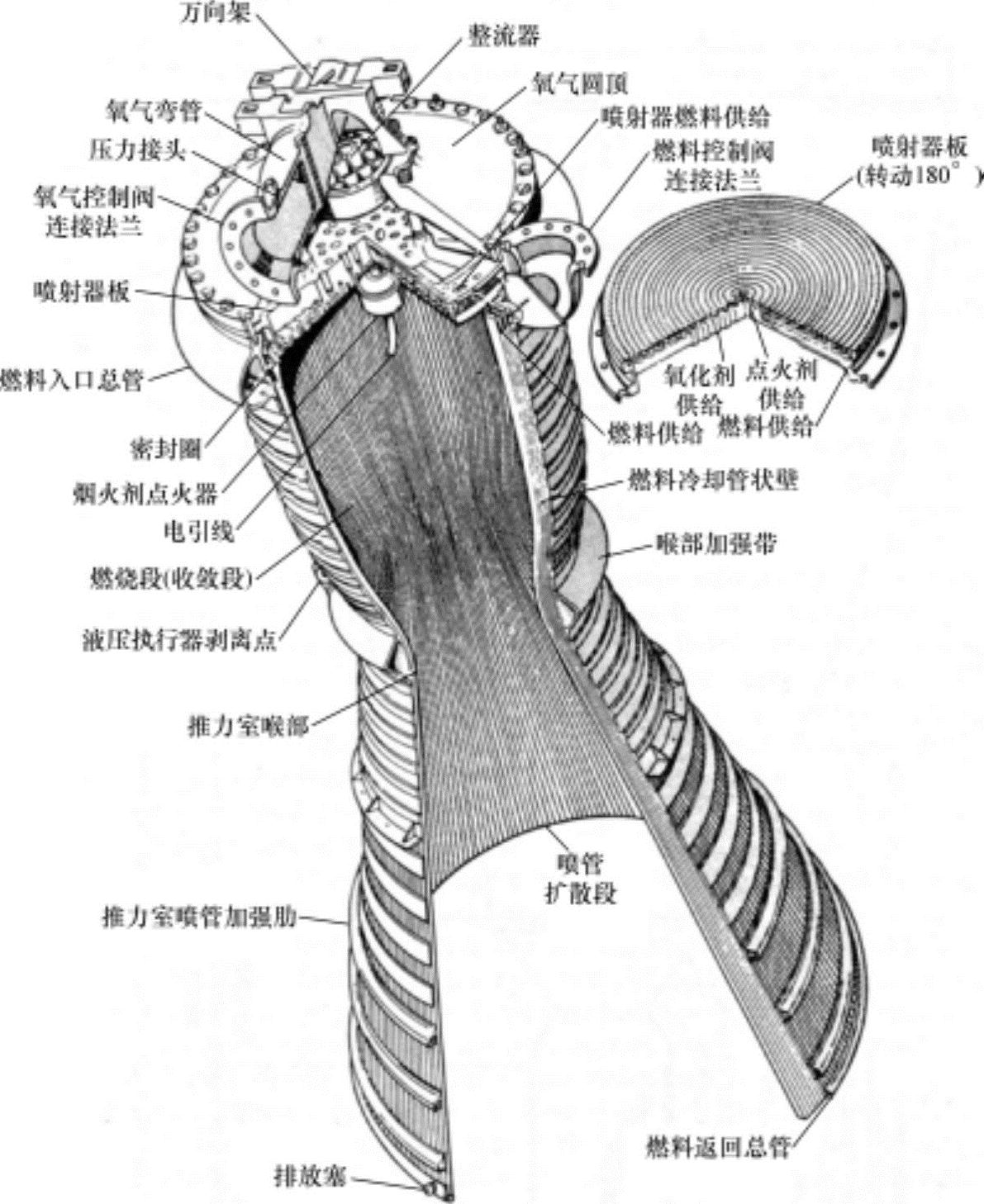

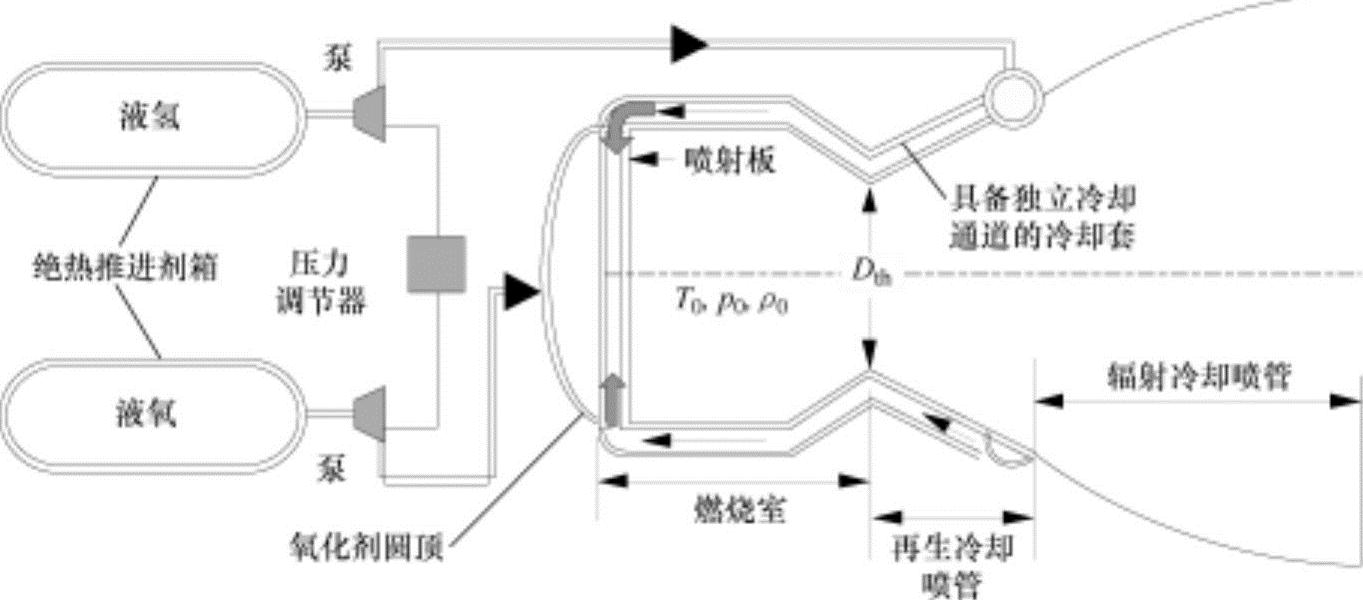

火箭发动机的核心是推力室,由燃料进行燃烧的燃烧室、推进剂喷射器和超音速喷管(收敛-扩散喷管)构成。雷神(Thor)发动机使用的再生冷却式推力室总成如图13-33所示。

图13-33 推力室结构

(1)燃烧室 燃烧室是燃料和氧化剂混合进行燃烧产生高温、高压燃烧气体的空间,形成喷管入口。因此,燃烧室以保持为了推进剂进行完全燃烧反应所需滞留时间的容积或长度作为基本条件进行设计。燃烧室的形状如图13-33所示,圆柱形较多,也有球形或近球形的形状。虽然球形燃烧室在一定容积条件下的表面积最小,在重量和冷却面上较有利,但是与圆柱形相比在制造上困难,另外在燃烧室内很难形成均匀的燃烧反应。

火箭发动机燃烧室的压力正在逐渐增大,同时火箭发动机的性能也越来越高。虽然燃烧室的压力低并不能说明发动机的性能一定低,但是目前获得最高技术水平评价的RD-180发动机的燃烧室压力为250大气压,航天飞机主发动机的燃烧室压力为200大气压左右,日本LE7A发动机的燃烧室压力为120大气压左右。

(2)喷射器 喷射器是把推进剂向燃烧室喷射的装置。推进剂喷射到燃烧室内后,在几毫秒内完成雾化、混合、点火和燃烧过程,因此喷射器的喷雾特性给燃烧效率和发动机的燃烧特性,尤其是燃烧稳定性带来很大的影响。因此,喷射器喷射燃料和氧化剂的喷雾特性相当重要。

图13-34 喷射器

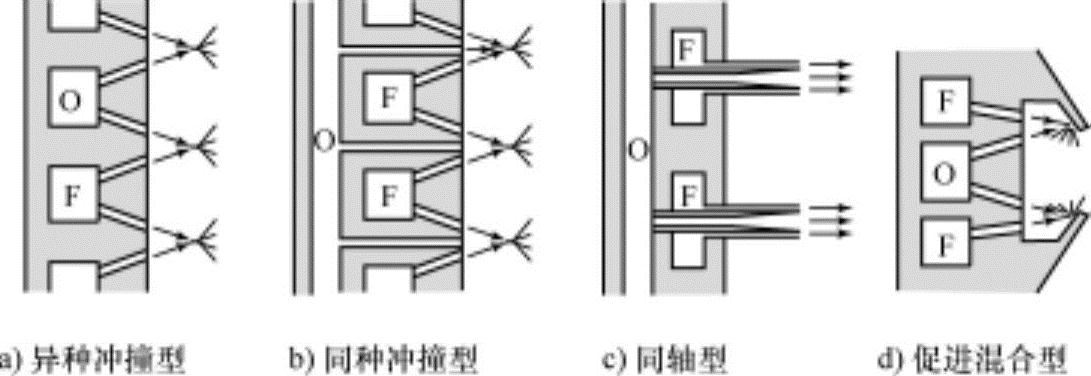

通常,圆柱形燃烧室的喷射器如图13-34所示,在圆盘表面上钻掉很多喷射孔,这称为喷射板。喷射板增加燃料喷射量,在接近于燃烧室壁面的领域降低燃烧温度,以减小通过壁面的热量传递量,另外为了防止高频燃烧不稳定性,在喷射板表面设计有挡板的类型也有。

喷射器根据燃料与氧化剂喷射孔的配置或形状不同分为很多种,基本上分为冲撞型和非冲撞型,其典型类型如图13-35所示。冲撞型为把燃料和氧化剂进行喷射的同时发生冲撞并雾化混合的类型,图13-35所示为异种冲撞型(F-O类型、F-O-F类型等),图13-35b为同种冲撞型(O-O类型、F-F类型)。

图13-35 喷射器的各种类型

冲撞型理想的状态为,发生冲撞后的雾气运动以燃烧室轴向运动为好。非冲撞型为如图13-35c所示,是燃料与氧化剂通过各自的喷射器轴向喷出的同轴类型。此外还有,图13-35d所示的燃料与氧化剂冲撞雾化后再与物体表面发生冲撞,以促进混合的挡板类型。另外,还有把推进剂以圆柱形或圆锥形喷射的漩涡喷雾类型,以及把推进剂喷射到预混合室内进行混合后,再向燃烧室喷出的预混合类型喷射器等。

(3)喷管 喷管是降低排气压力并增加排气速度的通道,把燃烧室产生的高温、高压燃烧气体加速到超音速,最终获得所需推力的装置。

喷管的设计是为把燃烧气体的化学能尽最大可能转换为动能的喷管表面形状的设计。通常,超音速喷管分为入口段、喷管喉、出口段三个部位。要注意的是在喷管出口段(扩散段)不要发生燃烧气体过大膨胀。即,应防止燃烧气体过大膨胀,导致燃烧气体在喷管壁面被分离或在喷管内部产生激波等。

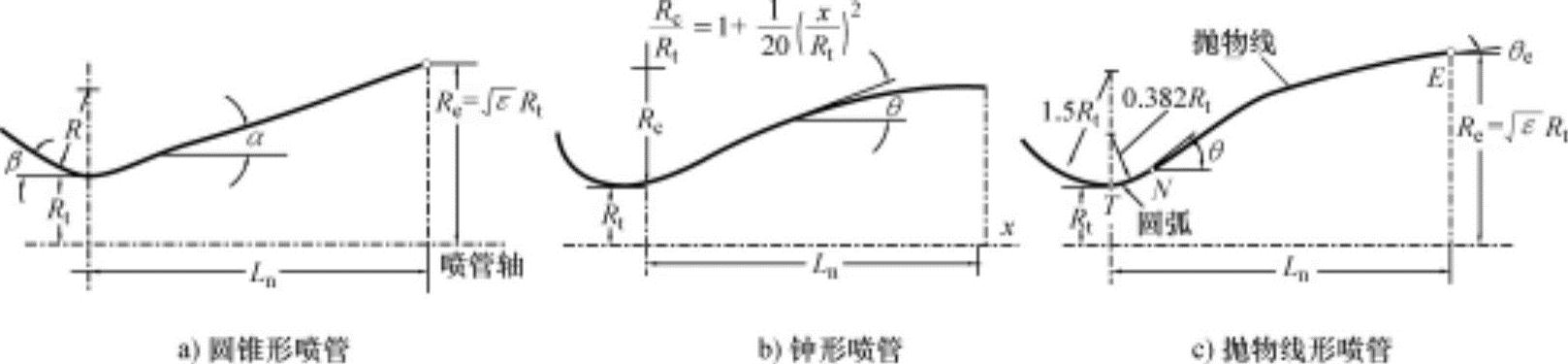

喷管的形状根据设计目的分为圆锥形喷管、钟形喷管、抛物线钟形喷管等,其中广泛使用的是钟形喷管。喷管的形状如图13-36所示。

图13-36 喷管的形状

①圆锥形喷管:喷管出口段为圆锥形,制造容易,面积比不同时仅调整喷管的出口段长度即可,因此根据流量的变化调节其大小较容易。此形状通常使用在小型武器用火箭等,如低价批量生产的火箭上使用。

②钟形喷管:因其样子像钟而得其名为钟形喷管,又称为环状喷管。此形状在扩散段初始部分气体会急剧膨胀,并在后半部分缓慢膨胀,以防止产生激波,在出口部分气体的流动为平行的轴向流动。

③抛物线形喷管:与钟形喷管形状类似,为了设计便利而采用的抛物线形状。喷管喉部为圆弧形状,如图13-36c所示从N点开始到E点为止,即喷管扩散段后半部分为抛物线形状的喷管。喷管喉部与出口直径以喷管设计要求条件的喷管喉部半径Rt和膨胀比Ae/At进行计算得出。

2.涡轮泵

大型液体推进剂火箭发动机几乎大部分都使用涡轮泵。涡轮泵是把液体推进剂供给到推力室(燃烧室)的装置。只要决定了火箭发动机的设计要求参数,首先决定泵的规格。涡轮泵系统的设计需要对重量、效率、驱动力等所有的方面进行仔细的分析。首先,重量越轻越好。因此通常设计为高速涡轮泵,以减少其重量,但从另一方面考虑,旋转速度越大,其损失就越大,即性能越低。另外,极低温液体推进剂(LOX、LH2)涡轮泵在涡轮侧流动高温气体,在泵送侧流动极低温液体推进剂,因此在热传递和密封等方面的设计上有很多难题。尤其是,液氧的使用具有发生爆炸的危险,因此在结构设计上需要非常小心。

泵的种类有离心式、轴流式、混合流动式等,近来在运载火箭上主要使用以单级能提高到高压状态的离心式泵。泵入口附加有为了能使推进剂顺利进入的螺旋形导流器。

推进剂涡轮系统有,把燃料和氧化剂供给泵以各自的涡轮驱动的类型,以1个涡轮同时驱动2个泵的类型,以及2个涡轮使用的工质气体驱动第1个涡轮后再进入第2个涡轮的直列式驱动类型。涡轮几乎都是用轴流式涡轮。

3.推力室冷却法

火箭发动机的燃烧气体温度会达到2000~3500°C高温,推力室壁面的热流为1~200MW/m2,达到相当大的程度,因此与燃烧气体接触的燃烧室和喷管壁面必须进行适当的冷却。冷却的目的是,防止因温度上升导致材料的强度降低、在高温状态出现蠕变现象,以及因推进剂生成的气体导致的高温腐蚀,并要缓解发动机点火燃烧时的热冲击。

冷却方法大体上有利用冷却用流体的类型和不利用冷却用流体的方式。

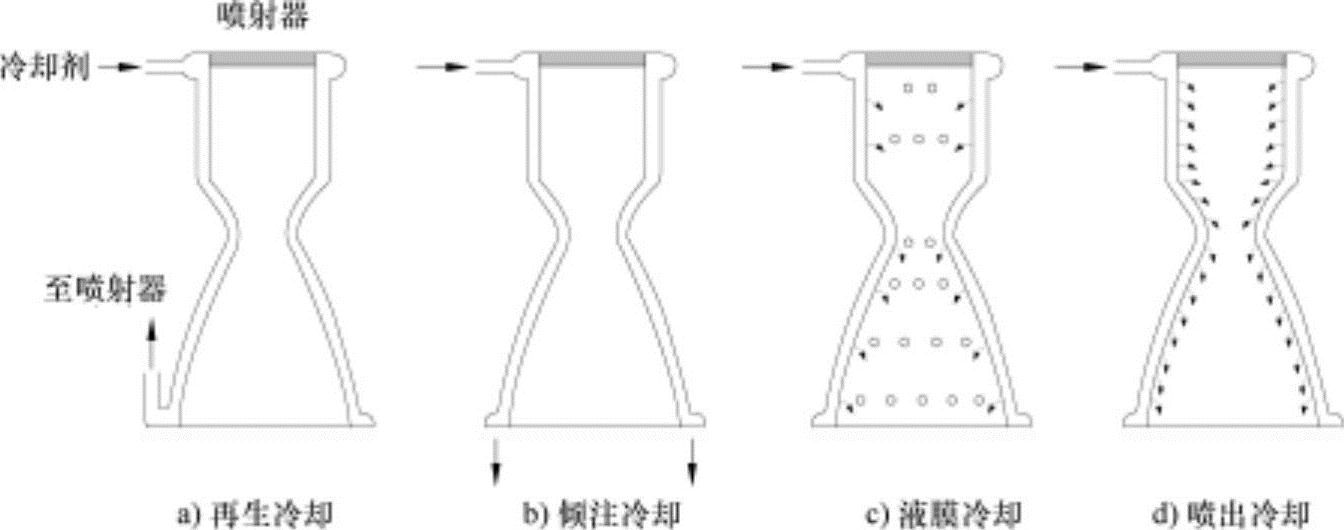

(1)利用冷却用流体的方式 此方式如图13-37所示,分为再生冷却、倾注冷却、液膜冷却、喷出冷却或蒸发冷却等。大型火箭发动机把再生冷却和液膜冷却方式混合使用。对于再生冷却方式将在第(3)部分进行专门说明。

图13-37 利用冷却用流体的冷却方式

倾注冷却在冷却剂通过推力室壁中管路流动冷却的方式与再生冷却方式相同,不同的是倾注冷却方式所使用的冷却剂(推进剂)不再回收,而是直接向外排出。此时使用适当的喷管,把气化的冷却剂以超音速向外喷出,可以获得少量的推力。此方法与再生冷却方式相比在性能上有所降低,但具有结构上简单、冷却剂供给压力小的优点。

液膜冷却是在与高温燃烧气体接触的壁面上流动气体或液体冷却剂,以形成隔热膜隔绝热传递的方法。因作为冷却剂使用推进剂,壁面附近会成为浓混合气,使壁面附近燃烧气体的温度降低,降低向壁面的热传递量。冷却剂是通过壁面上垂直方向排列的小孔(或槽)供给。液膜冷却效果是越往下游越不良,因此在垂直方向以适当的间隔排列小孔。

喷出冷却或蒸发冷却是把喷管壁面以多孔质物质制造,以喷出冷却剂进行冷却的方法。喷出冷却是冷却剂为气体,蒸发冷却是冷却剂为液体。冷却剂冷却推力室壁面的同时形成低温蒸气膜,以隔绝高温燃烧气体向壁面的热传递。采用液膜冷却方式时,通常冷却剂的利用效率不高,喷出冷却方式冷却剂的利用效率较高,在壁面全部范围内能确保均匀的冷却效果。但是,此方式把冷却剂通过多孔壁向喷管内直接喷射,需要高压冷却剂,因此在设计时需要注意材料的选择和结构。

(2)不利用冷却用流体的方式 此方式是通常在小型液体推进剂火箭和固体推进剂火箭上采用的方法,大体上有吸热方式、绝热方式、烧蚀冷却方式和辐射冷却方式等,通常把两种以上方式混合应用。

吸热方式是利用热传递率高、热容量大的材料,以防止壁面温度上升的方法,通常使用在运行时间较短的固体助推剂火箭推力室上。小型火箭发动机与绝热方式或烧蚀方式并用。

绝热方式是利用热传递率低的内衬覆盖喷管壁面,以降低通过壁面热传递量的方法。多与吸热方式或热辐射方式混合使用。内衬材料使用热传递率较低的陶瓷或各向异性石墨,陶瓷存在热冲击下容易发生裂纹的缺陷。

烧蚀冷却方式是代替绝热材料(内衬)使用烧蚀用有机材料覆盖内壁面,以降低通过壁面热传递的方法。此材料在高温条件下发生热裂解,形成高绝热性分解气体层,通常使用在小型上部用发动机上。

辐射冷却方式多与绝热方式、烧蚀冷却方式并用。热辐射与温度的4次方成正比,为了获得较大的辐射热流,需要提高温度。通常钽合金、钼合金等能在1000~2000K的高温中保持强度,因此作为辐射冷却用材料使用。为了增加这些材料的热辐射率,适当进行覆盖涂层(如钼合金为二硅化钼涂层)或为了防止因燃烧气体的侵蚀,使用陶瓷涂层等。

(3)再生冷却方式 再生就是重新利用废热的意思。火箭发动机的再生冷却系统如图13-38所示,把喷管壁的冷却热重新使用在获得推力上。此方式与倾卸冷却方式相比,虽然能提高火箭的性能,但需要高压泵,并且燃烧室和喷管的构造较复杂。

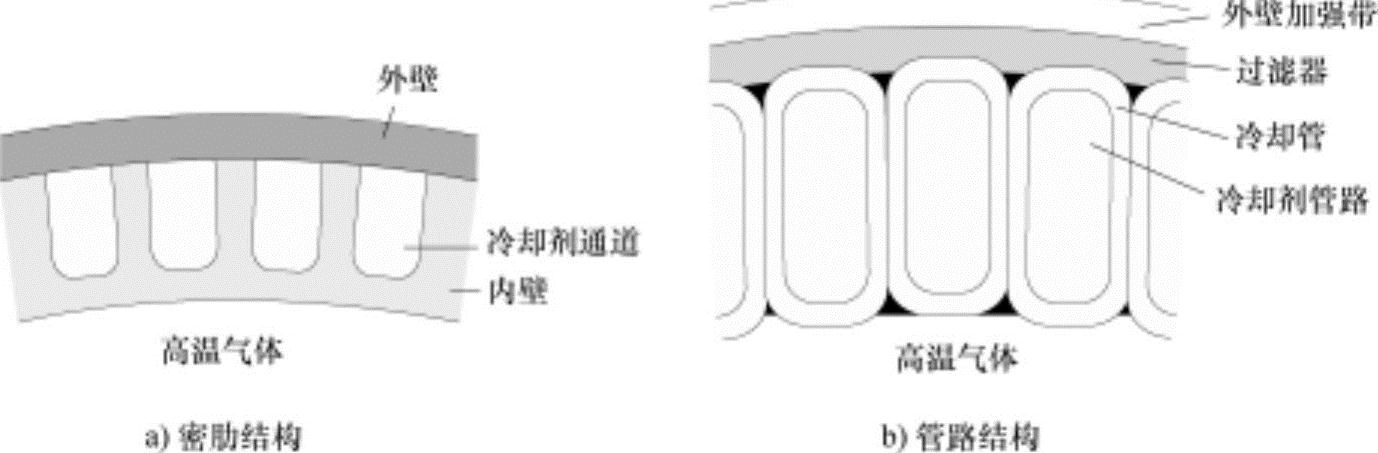

再生冷却方式根据壁面内的通道类型分为轴流式和螺旋式,另外根据燃烧气体和冷却剂的流动方向分为并流型、逆流型、反转流型等。如高压液氧/液氢发动机,特别是壁面热负荷较大的推力室的再生冷却通道,把内壁和外壁分别制造,然后粘贴在一起,如图13-39所示。

喷管内壁利用厚度较厚的金属材料(铜合金)加工成轴流槽结构(密肋结构),在其上部盖上外壁(外板),并以电成型法或扩散粘接法制造。密肋结构与燃烧气体接触的壁面平整,热负荷小,槽采用机械加工制成,因此能精密加工冷却剂通道的端面。

图13-38 再生冷却火箭的概略图

图13-39 推力室壁的结构

有关内燃机学的文章

液体推进剂火箭发动机根据把推进剂供给到燃烧室内的方法分为通过气体压力供给的方式和通过涡轮泵进行加压供给的方式,采用哪种方式,应根据推力的大小、运行时间、火箭种类、推进剂的种类等进行选择。近来,运载火箭用液体推进剂火箭系统主要采用气体发生方式。气体发生器所使用的燃烧推进剂量约为发动机全部推进剂消耗量的5%以下。......

2023-06-28

图13-42 固体推进剂火箭发动机的结构与传统的金属材料相比,复合材质发动机壳体不仅重量轻,并且比强度大,耐腐蚀性良好。喷管的设计类似于液体推进剂火箭发动机喷管的设计,设计时以最小化流动损失为条件。碳复合材料由热分解的碳基碳纤维材质构成的复合材料。......

2023-06-28

与此相比,煤油、四氧化二氮、硝酸等可在常温下以液体状态长时间储藏的燃料称为可储藏性推进剂。某种组合可以自燃并持续燃烧反应,把这种组合称为自燃性推进剂。......

2023-06-28

图13-17 多级火箭的形状3.人造地球卫星的发射把人造地球卫星或其他货物运送到地球同步轨道上的运载火箭通常使用3级液体推进剂火箭。此时第1、2级火箭被分离脱开,仅第3级和人造地球卫星在暂泊轨道上飞行,一旦到达赤道上空,第3级火箭点火并进入转移轨道,之后第3级火箭从卫星上分离出来。......

2023-06-28

层流和紊流液体在管路中流动时,有两种不同的流动状态,即层流和紊流。图1.15雷诺实验装置在容器A 和B 中分别装满水及红色液体,阀K 可调节管C 中的水的流动速度。雷诺数根据实验,液体的流动状态是层流还是紊流,不仅与管内液体平均速度v 有关,并且与管子直径d 及液体运动黏度ν 有关,可以用雷诺数Re 作为判别流动状态的准则。表1. 4 为常见的管道临界雷诺数。......

2023-06-18

推进剂的燃速是在一定范围内可以调节的。因此应根据推进剂的最低燃速选择推进剂。试验研究表明,推进剂的n值低,σp值也低。火焰温度低于3 000 K的所有推进剂都有明显的侵蚀燃烧效应。该压强称为临界压强,并以pcr表示。因此为使发动机结构质量小,所选用的推进剂应该具有尽量低的临界压强。......

2023-08-02

薄壁小孔图1.16 表示液流经过管道的一个薄壁小孔,小孔直径为d。由薄壁小孔流量公式可知,流经薄壁小孔的流量q 与小孔前后压差Δp 的1/2 次方成正比,同时油液流经薄壁小孔时,摩擦阻力作用很小,流量受黏度的影响很小,因而油温变化对流量的影响也很小,此外,薄壁小孔不易堵塞。细长小孔流经细长小孔的液流,由于黏性而流动不畅,故多为层流。......

2023-06-18

以上是选择推进剂的一般原则。改性双基推进剂的特点及应用:①优异的能量特性;②燃速较高,调节范围大;③低温力学特性较差,但加入交联剂可以得到改进。例如,民兵导弹Ⅰ、Ⅱ的第三级,北极星导弹A1、A 2的第二级,海神导弹的第二级等都采用改性双基推进剂。......

2023-08-02

相关推荐