柴油机降低排放废气中NOx量的技术上有废气再循环系统和NOx催化还原转换器装置。废气再循环率控制在乘用车为到50%,商用车为5%~25%范围。如图6-16所示为柴油机废气再循环系统基本构成。废气再循环冷却器必须把700℃的排放废气温度冷却到150~200℃,并且要紧凑设计。还有如果压力降低量过多,废气再循环气体的供给会发生困难,因此需要适当的压力降低量。此类型因压力差大,可以在发动机较宽的运行范围内控制废气再循环量。......

2023-06-28

柴油机始终在稀薄混合气(λ>1)运行条件下运行,在排放废气控制对策上主要是降低PM和NOx排放量。PM主要是燃料和发动机机油等物质。从废气净化技术方面大体上分为发动机燃烧控制方式、废气再循环(EGR)、排气后处理装置。关于发动机的燃烧控制方式将在6.6节进行说明,在此部分主要对废气再循环(EGR)和排气后处理装置技术方面进行说明。

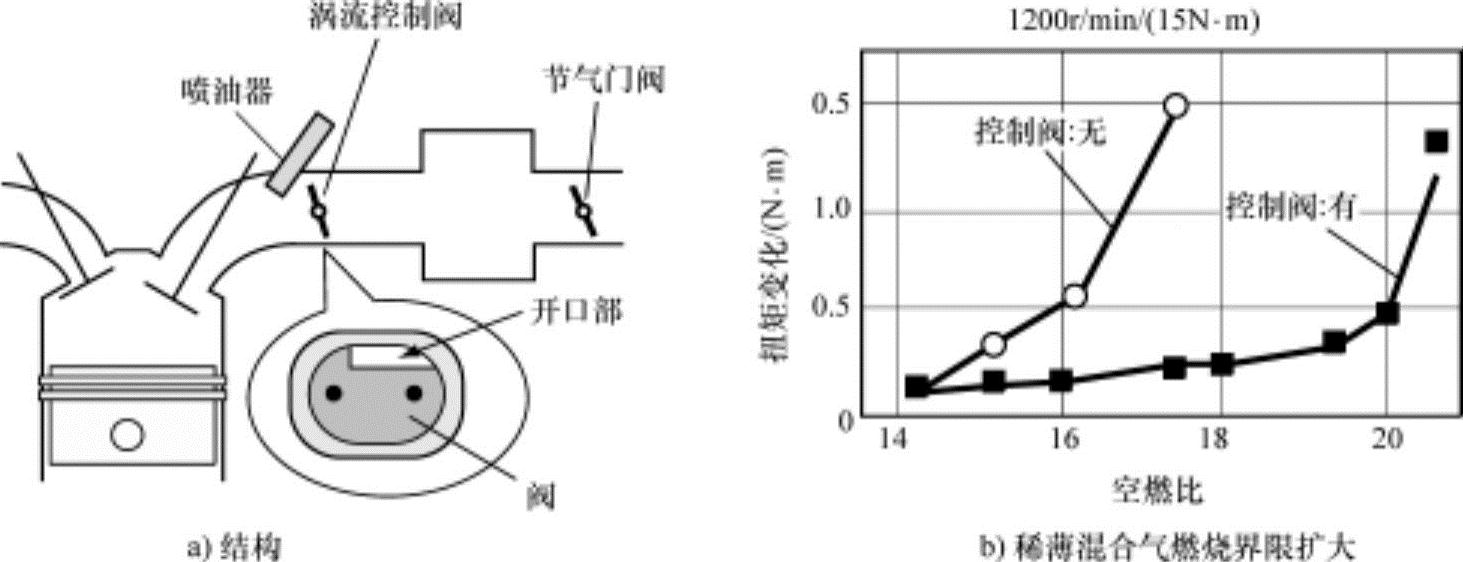

图11-24 涡流控制阀的构成和效果

1.废气再循环(EGR)

柴油机降低NOx的代表性使用技术为废气再循环(EGR)技术。在进气中用排放废气代替部分空气,以降低氧气浓度和通过大质量热容排放废气成分(CO2、H2O等非活性气体)降低燃烧温度,以达到降低对温度很敏感的NOx生成量的目的。利用废气再循环(EGR)降低NOx的效果方面,依据下述三种机制:

①降低燃烧室内的氧气浓度。

②降低排放废气量。

③通过CO2、H2O等非活性气体的高质量热容降低燃烧温度。

废气再循环(EGR)气体在乘用车上仅在低速、低负荷条件下使用,但在商用车上所有的负荷和转速范围内使用。如果柴油机废气再循环(EGR)气体量过大,降低了空气过量系数,因此炭烟和HC的生成量会增加,另外因排放废气中的炭烟或硫氧化物,会加大燃烧室滑动部位的摩擦,还会加快润滑油的恶化,因此需要加以注意。

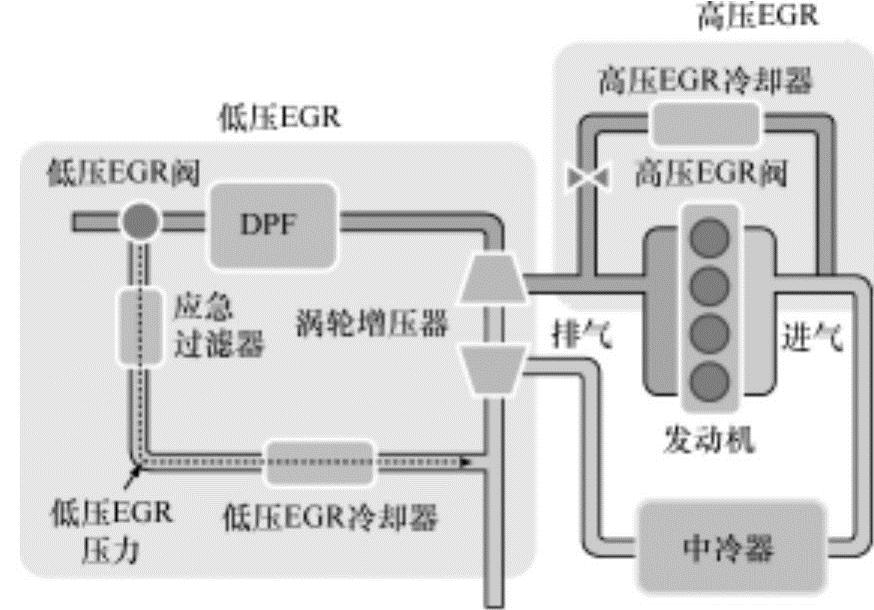

EGR系统根据EGR装置的适用方法分为高压EGR(HPL)和低压EGR(LPL)。最近为了互补低压EGR系统和高压EGR系统的优缺点,开发了能根据运行条件选择使用的混合EGR系统。图11-25所示为高压废气再循环(EGR)和低压废气再循环(EGR)系统。

(1)高压EGR系统 高压EGR系统如图11-25所示,是把涡轮增压器上游与排气门之间的高温、高压排放废气引入位于压缩器(涡轮增压器)下游的进气歧管中的方式,称为热废气再循环。虽然这种方式具有响应性良好的优点,但也有废气再循环率不稳定的缺点。

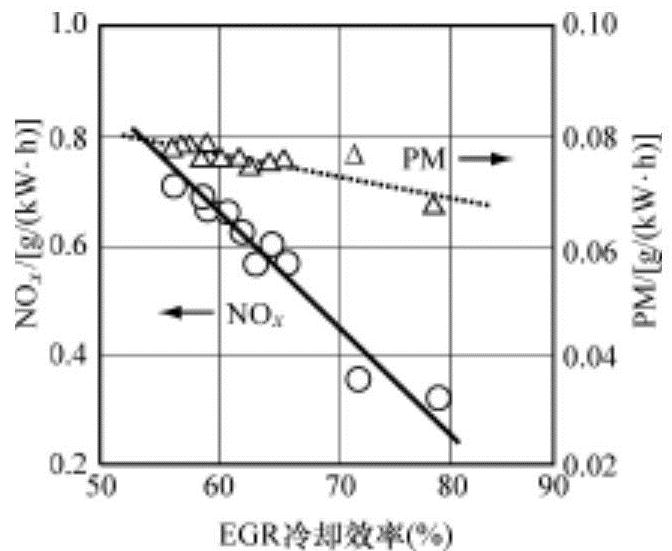

目前大部分配备涡轮增压器的柴油机,为了进一步降低燃烧温度,多采用配备水冷式废气再循环冷却器的冷却废气再循环系统。这是利用电控阀正确控制废气再循环率,并利用中冷器冷却废气再循环气体后引入燃烧室,以获得降低NOx和PM生成量的效果。图11-26所示为利用冷却废气再循环系统降低排放废气的效果。测试条件是,发动机转速为1800r/min,净平均有效压力为0.33MPa,可变控制废气再循环气体量使烟雾浓度保持一定的状态。

图11-25 废气再循环(EGR)系统

图11-26 冷却废气再循环(EGR) 的降低废气效果

(2)低压EGR系统 低压EGR是利用低压EGR气体的系统,如图11-25所示,在涡轮增压器下游安装柴油颗粒过滤器(DPF),并在DPF后部把经过净化的排放废气引入压缩器上游的方式。由此,低压EGR系统中EGR气体与新鲜空气混合的时间很充分,因而能向各气缸供给均等的EGR气体,能提高EGR气体分配性。另外,通过DPF,EGR气体的温度下降,能获得冷却EGR效果,尤其是通过中冷器能进一步降低EGR气体的温度,进一步提高了NOx的降低效果。另外,EGR气体也参与对涡轮的做功,提高了EGR系统的效率,并且可以改善燃料效率。

低压EGR系统因EGR气体要经过压缩器,虽然响应性有所延迟,并且会产生因低温废气EGR气体的噪声,以及会增加CO和HC的生成量,但在相同NOx排放量的基准条件下,能获得降低炭烟生成量和改善燃料消耗率的效果。

(3)混合EGR系统 与高压EGR和低压EGR系统分别单独使用相比,把这两个系统一起使用会获得更加良好的效率。这是因为运行条件不同,这两个EGR系统具备的优缺点不同。即在低速、低负荷条件下,采用EGR气体供给相对有利和响应性良好的高压EGR系统,运行条件向高速、高负荷领域移动时,采用低压EGR系统。在技术方面需要开发耐高温低压EGR阀,以及需要在低压EGR气体路径和中冷器中产生冷凝水和发生腐蚀的预防措施。

2.排气后处理装置

排气后处理装置是在排气系统中配备额外的装置,净化NOx和PM的技术,有过滤器技术、氧化催化器(DOC)、NOx催化器和复合系统等。

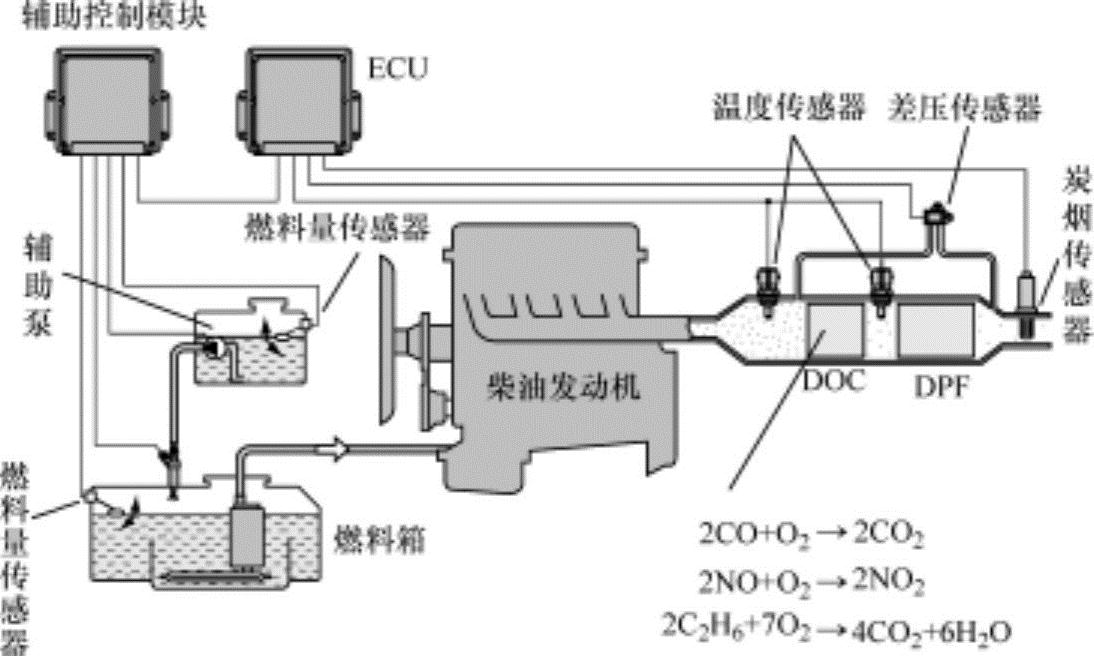

(1)过滤器技术 柴油颗粒过滤器(DPF)是柴油机中对排放的颗粒物质(PM)进行净化的一种炭烟过滤器。柴油机中排放以炭烟为主的PM,虽然是很微小的颗粒,但可以用过滤器捕获。DPF作为对应更加严格的欧Ⅴ以上废气排放规定必须配备的装置,预计在不久的将来会在所有的柴油车上配备使用。但是,如果过滤器上堆积PM,会增加排气流动阻力导致压力损失,因此必须对捕获的PM进行处理,以再生过滤器。图11-27所示为同时配备DPF和DOC的排气系统。

图11-27 配备柴油DPF和氧化催化器(DOC)的排气系统

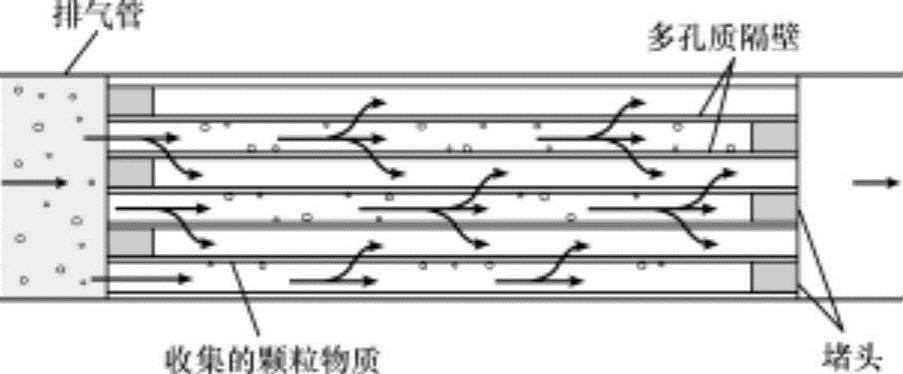

①陶瓷蜂窝型过滤器。有各种各样的过滤器,其中具有代表性的是,高温性能优秀的陶瓷蜂窝型过滤器。其材质主要使用多孔质碳化硅(SiC)或堇青石(镁铝硅酸盐(MgO2·Al2O3·5SiO2))。其形状为,由使用材质组成的薄的多孔质隔壁晶格状结构。如图11-28所示为陶瓷蜂窝型过滤器的端面形状。各流动通道的进口和出口为轮流堵住的状态,进入的排放废气通过隔壁流出。

图11-28 陶瓷蜂窝型过滤器剖面

炭烟收集在隔壁表面或内部。捕获效率虽根据隔壁的微孔直径、壁厚等不同,但会达到90%以上。此外,还有陶瓷多孔体制成的陶瓷过滤器、氧化铝镀层金属纤维过滤器等,但对炭烟的捕获效率低。

②过滤器再生技术。DPF对炭烟成分的捕获性能很优秀,但一旦炭烟过分堆积,因排气管内流动阻力增大,会降低发动机的性能。因此,需要监测过滤器前后端的压力差,并通过再生程序清除堆积的炭烟。

炭烟只要有氧气就很容易氧化清除。再生过程是采用把收集的PM进行燃烧的方法,通常需要600℃以上的温度。但是,排放废气的温度大部分在500℃以下,因此不能利用排气热量进行自再生。再生方式有很多种,目前主要采用在后喷射阶段供给燃料,以提高燃烧温度。但这种方式需要额外增加燃料的消耗,因此需要研究在更低的温度下可以再生的方法。目前,在再生技术的研究方面,正在研发与燃料后喷射方式一起利用电加热器和燃烧器等强制再生方式的颗粒过滤器(DPF),相信不久之后就可以实现在低排放废气温度下的再生。

(2)氧化催化器 柴油氧化催化器(DOC)的作用是,降低柴油机在稀薄燃烧条件下生成的HC、CO和PM中易氧化的可溶性有机物质(SOF)排放量。通常柴油DOC配置在DPF的前方。

DOC的氧化剂主要使用白金(Pt)和钯(Pd)。因为柴油燃料和发动机机油中存在硫成分,所以发动机一直主要使用耐硫毒性能很优秀的白金,但因现在开始限制燃料中的硫含量,所以越来越多开始把耐硫毒性能相对低但价格便宜和耐久性优秀的钯(Pd),以一定的比例混合在白金(Pt)中使用。

柴油机中HC和CO的排放方面不是很大问题,通过氧化作用可以降低PM构成成分的HC,因此氧化催化器可以降低PM的排放量10%~20%。但是,与此相反,柴油中包含的硫成分在氧化作用下会转换为属于PM的硫酸盐(SO3)并排放。因此配备氧化催化器时使用低硫燃料成为必要条件。

(3)NOx催化器 柴油机降低NOx的技术,具有代表性的为稀燃NOx捕集器(LNT)(或NSR,NSC)和SCR技术。最近这两种技术均为量产。

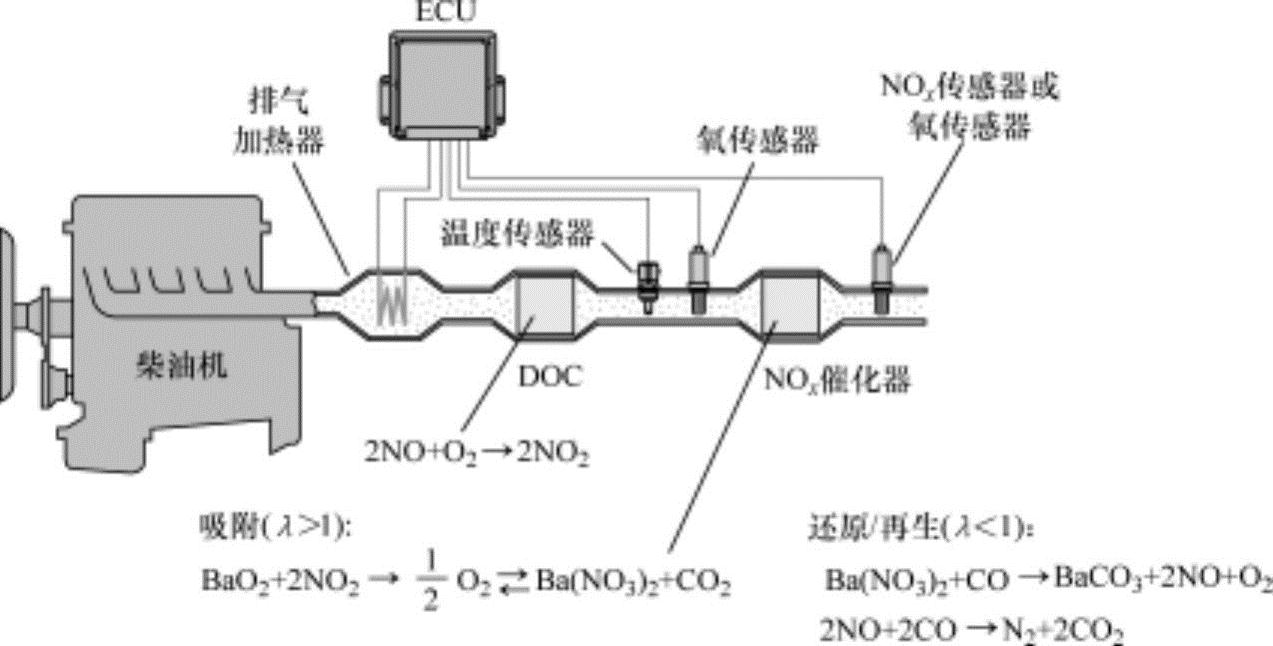

①吸附还原催化器。LNT是对柴油机在λ>1的稀薄混合气运行条件下生成的NOx进行净化的方法。这是利用吸附还原催化器(NSR或NSC),使还原催化剂先吸附排气中的NOx,一旦吸附的NOx处于饱和状态,通过燃料后喷射或在排气系统中喷射适当的燃料,以在浓空燃比状态下还原NOx的净化技术。

吸附还原催化器安装排气系统的NOx净化过程如图11-29所示。在稀薄混合气燃烧条件下,NO被白金催化器转换为易吸附形态的NO2,并大部分以硝酸钡[Ba(NO3)2]的成分被吸附。此时不仅在表面,连在内部也存储。吸附的Ba(NO3)2 从浓混合气的燃料中获得如CO的还原剂,与此产生反应生成NO,NO重新与CO产生反应,还原为N2和CO2。铑(Rh)金属的还原反应很优秀,但因价格较贵,因此也有与白金混合使用的情况。

图11-29 吸附还原催化器净化NOx的过程

另一方面,吸附还原催化器的使用需要对NOx充分吸附开始浓模式的时点和还原结束时的时点进行检测并判断。为此,在吸附还原催化器的出口可以设置检测基本NOx排放量的传感器,但因NOx传感器价格较贵,所以可以通过数据模型计算NOx的吸附量和还原量,以判别稀-浓模式转换时点。

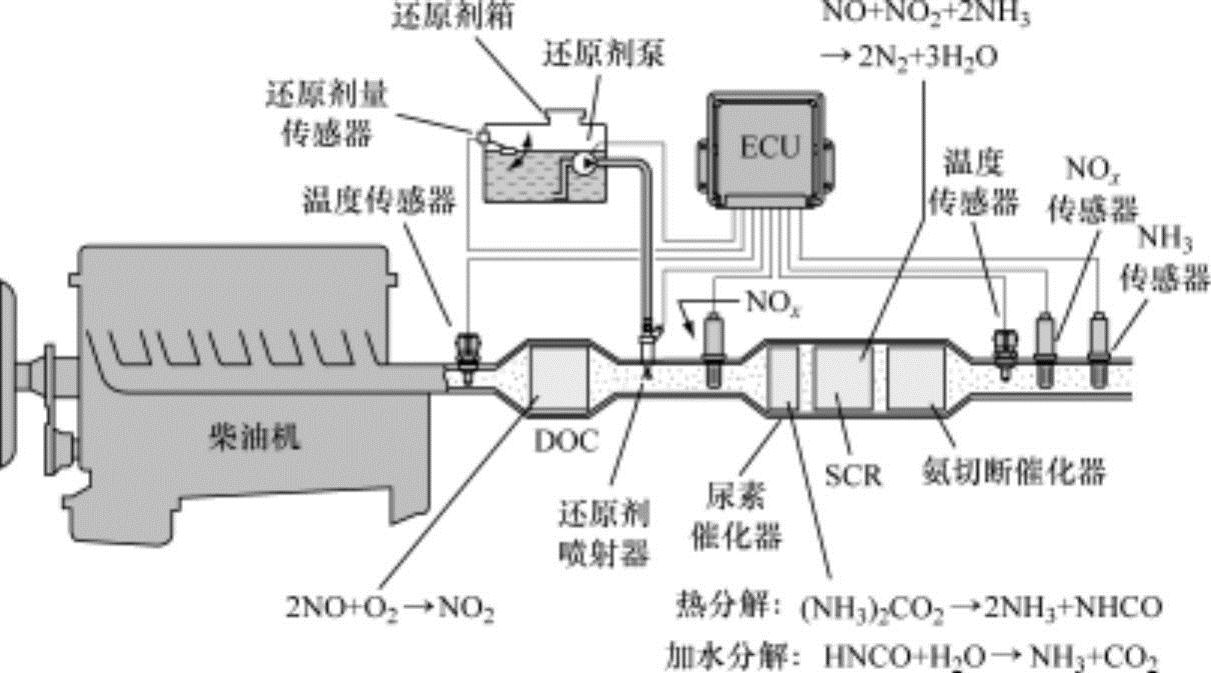

②选择催化还原。如果采用与NOx生成过程相反的逆反应过程,很缓慢地将NOx还原分解为氮气和氧气,即为选择催化还原(SCR)法。选择SCR法是利用此过程的方法,供给尿素溶液[(NH3)2CO]并利用氨(NH3)作为还原剂加快NOx的分解反应速度的方法。利用此方法通常可以获得80%~90%的高净化率。为了节约费用,正在研究不用尿素还原剂,而直接采用排放废气成分中HC的HC-尿素。但是,利用HC的效率低于使用尿素。利用SCR法净化NOx的过程如图11-30所示。

图11-30 选择催化还原(SCR)系统构成图

NOx净化过程如图11-30所示,通过还原剂喷射器喷射尿素,加水分解催化转化器从尿素溶液中分离出氨(NH3),氨在SCR内与NOx反应生成N2和H2O。氧化催化器位于还原剂喷射器的上游,以提高系统的效率。在SCR的下游配备有氨切断催化器(氧化催化器),以防止NH3排放到大气中。

SCR系统的核心技术是保持催化器活性化温度和尿素溶液的正确喷射控制。即,在催化器低温条件下生成硫酸铵抑制催化剂的活性,不充分的尿素喷射量会降低NOx的净化率,过多的尿素喷射量会导致NH3被排放到大气中。如图11-30所示,此系统为了尿素供给配备有专用泵、尿素箱、供给管路、喷射器等复杂的装置,会增加不少费用,另外还存在尿素供给站基础设施普及等问题。

虽然把HC作为还原剂的方法较简便,但净化NOx的排气温度范围较窄和净化率较低,此问题还待研究。

(4)复合系统 柴油机因在稀薄燃烧领域运行,在排气中大量含有氧气,因此不能配置利用三元催化器。因此,在柴油机中由氧化催化器主要担负净化HC、CO和颗粒物质中易氧化的可溶性机物质(SOF)成分的任务,由DPF担负对颗粒物质中不易或不可能氧化物质的过滤任务,对于NOx的净化采用如SCR和NSC等专用还原系统。因此,柴油机为了解决这些废气排放问题,其排气装置需要采用氧化催化器(DOC)、颗粒过滤器(DPF)、吸附还原催化器(NSC)、选择催化还原催化器(SCR)等的复合排气系统。目前在商用柴油车的后处理系统中采用的复合系统有DOC+DPF、DOC+DPF+SCR、DOC+DPF+NSC等。

①DOC+DPF系统。符合欧Ⅲ、Ⅳ废气排放标准的发动机常用的后处理系统为,柴油DOC和DPF以顺序排列的系统,如图11-28所示。

此系统是乘用车柴油机最常用的方式,最近在商用车柴油机也开始使用此类配置。早期在DPF中没有采用贵金属催化剂涂层,近来为了提高氧化反应效率,并降低对过滤器内堆积炭烟的氧化,再生过滤器的反应温度,催化剂涂层颗粒过滤器(DPF)产品处于逐步增加的趋势。使用两个系统即可以降低各成分氧化反应的负担,还可以提高净化效率。

在过滤器中堆积的炭烟(C炭烟)在白金催化器中也与氧气产生反应(见下述反应式),需要500℃以上的反应温度。如果NO2产生反应,可以利用NO2所拥有的强氧化能量,使其温度降低到200℃。因此,在DOC+DPF复合系统中,DOC所必备另外的功能是把NO转化为NO2的氧化功能。

C炭烟+O2=CO2(T<500℃氧气基础再生)

C炭烟+NO2=CO+NO(T>200℃二氧化氮基础再生)

柴油氧化催化器根据使用的催化剂量和构成比例的不同,氧化反应有所差异,DOC使用的催化剂为白金(Pt)。最近,柴油燃料中所含的硫减少,并且催化器技术也有所发展,因此开始使用耐热性优秀和价格较低的钯(Pd)。

②DOC+DPF+SCR系统。DOC和DPF组合的复合系统中,不能净化NOx成分。因而在此基础上增加SCR催化器,以降低NOx排放量。SCR是吸附存储定期或连续喷射的还原剂,并与从发动机排放的NOx产生反应进行净化。作为还原剂通常使用氨,因氨具有爆炸危险性,因此在SCR前方喷射尿素,并把尿素分解为氨加以使用。

SCR通常使用没有添加贵金属的催化剂,如价格较低的钒(V)金属。因钒金属虽很经济,但具有毒性,因此最近有禁止使用的倾向,开始使用虽然价格较贵但没有毒性的沸石系列。

③DOC+DPF+NSC系统。作为NOx的催化器,目前有用NSC代替SCR的趋势。NSC是把在燃料稀薄条件下排放的NOx利用吸附物质吸附并存储,一旦吸附量趋于饱和状态,就利用发动机在浓空燃比条件下运行时排放的CO还原净化吸附的NOx的方式。

有关内燃机学的文章

柴油机降低排放废气中NOx量的技术上有废气再循环系统和NOx催化还原转换器装置。废气再循环率控制在乘用车为到50%,商用车为5%~25%范围。如图6-16所示为柴油机废气再循环系统基本构成。废气再循环冷却器必须把700℃的排放废气温度冷却到150~200℃,并且要紧凑设计。还有如果压力降低量过多,废气再循环气体的供给会发生困难,因此需要适当的压力降低量。此类型因压力差大,可以在发动机较宽的运行范围内控制废气再循环量。......

2023-06-28

废气再循环是目前用于减少NOx排放量的一种有效措施。因此废气再循环量必须有一定的控制范围,并能根据发动机的运行工况自行调节再循环的废气量。一般机械式控制系统控制的EGR 率的范围为5%~15%。EGR 阀安装在废气再循环通道中,用以控制废气再循环量。闭环控制EGR 系统工作时,ECU 可根据EGR 阀开度传感器的反馈信号修正电磁阀的开度,使EGR 率保持在最佳值。新鲜空气经节气门进入稳压箱,参与再循环的废气经EGR 阀进入稳压箱。......

2023-08-23

学习目标1.了解废气再循环系统的作用和工作原理。基础知识废气再循环系统,是针对有害气体设置的排气净化装置。3)在发动机全负荷或高转速工作时,为了使其有足够的动力,不进行废气再循环。当EGR阀开启时,部分废气从排气门经废气再循环通道进入进气歧管。EGR阀关闭后,废气再循环随即终止。图4-66 EGR阀控制原理电子控制的废气再循环系统如图4-67所示。对进气系统及相接的真空管逐一检查还是未发现异常。......

2023-09-17

(五)多路风动调合系统在油品调合中的应用1.对生产周期的影响采用多路风动调合后,调合时间缩短了90%;加温时间缩短了50%。例:采用建于20世纪70年代的旧系统进行100扩罐CKD工业齿轮油的调合,多次出现机械杂质、锈蚀、腐蚀、破乳化度不合格,致使该系列油品断档,无法满足市场需求,而经过改造采用多路风动调合技术后,油品一次调合合格率基本不受复合剂稀释比例的影响,一次调合合格率比旧系统有一定的提高。......

2023-06-30

②采用柴油电控高压喷射技术。电控高压喷射控制对喷油规律进行控制,能根据柴油机的运行工况实现最佳喷油,同时通过控制预混合燃烧与扩散燃烧的比例,可同时降低有害排放和控制柴油机的空燃比,有利于实现有效的机外净化措施。对此,世界各国都制定了相应的法规和标准,以期把柴油机有害排放物控制在较低的水平。......

2023-09-23

电控柴油机故障指示灯常亮故障最为常见,但是故障原因复杂,机型不同、电控系统不同,故障原因有所差异,应结合具体机型,参考相关技术资料,特别注意各传感器及执行器的失效保护模式。目前,国Ⅲ柴油机普遍可以利用故障诊断灯读取故障闪码,然后参照闪码表对柴油机电控系统进行初步诊断。②电控系统出现故障后一般会点亮,严重故障后闪烁。......

2023-09-23

故障现象:柴油机起动后,首次踩加速踏板能达到额定转速,随即出现共轨限压阀开启,柴油机立即运行在1500r/min跛行回家工况。该柴油机的回油共有三路,一路经过双重过滤的高压泵自身回油,另一路是喷油器的回油;还有一路是高压共轨管的限压阀回油,这些都不可能出现堵塞现象,而且回油管路比较平直,不存在弯曲和压扁情况。随即检查燃油箱底部,发现燃油箱回油管滤芯被堵塞。......

2023-09-23

在研读了课程标准后,我们需要把握对学生的总体期望,分析学生通过学习达到的结果或发生的变化,由只关注“教”的目标向关注“学”的目标转变。我们把设计对象定位于学生,分析学生已经掌握的内容,如果学生有相关的理论基础与技能基础,教学可以进行内容对比实现知识与技能的迁移。本节课面向的是高二年级的学生,他们对于Flash动画的学习有着浓厚的兴趣,学习积极性很高,但分析问题能力和自主学习能力有待提高。......

2023-08-04

相关推荐