三菱电机公司的PLC冗余系统是硬件冗余系统,可以实现CPU冗余、电源冗余、网络冗余等。一个实际的冗余系统,可以根据用户需求和实际设备的特点加以配置。图12-3 冗余CPU2.电源冗余冗余的电源模块可以安装于主基板和扩展基板上。图12-4 CPU冗余的系统切换电源冗余如图12-5所示。......

2023-06-16

图10-1 活塞-曲柄机构的结构

传统四冲程发动机活塞-曲柄机构的结构如图10-1所示。活塞通过连杆连接到曲轴,连杆大头部配备连杆轴承与曲轴连接,小头部与活塞连接。活塞-曲柄系统的强度计算要通过施加在活塞头部的燃烧气体压力和活塞往复运动的惯性力求得。通常,施加在发动机活塞的力,燃烧气体的压力大于活塞的惯性力,但是在高速状态,惯性力可能反而比燃烧气体的压力大。

1.活塞

活塞与气缸盖一起形成燃烧室,把燃烧气体压力和惯性力传递到连杆,在往复运动时除了上止点和下止点之外向气缸壁传递侧向推力,保持活塞环与气缸壁面之间的密封状态,并通过活塞环把燃烧气体的热量传递到气缸壁并进行散热。

在活塞的设计上,因活塞头部通常处于600~750K的高温状态,瞬间会达到4~6MPa的高压,还暴露在2500K以上的火焰中,并以10~15m/S的平均速度进行往复运动,因此有必要充分考虑材料、形状、强度、润滑、耐磨性等,而且为了减少惯性力需要尽量轻量化。

2.活塞环

活塞环的作用是,保持活塞与气缸内壁之间的密封状态,把活塞的热量传递到气缸壁上,并刮出粘附在气缸壁上多余的润滑油,以防止润滑油进入到燃烧室中。汽油机使用2个气环和1个油环,柴油机使用3个气环和1个油环。

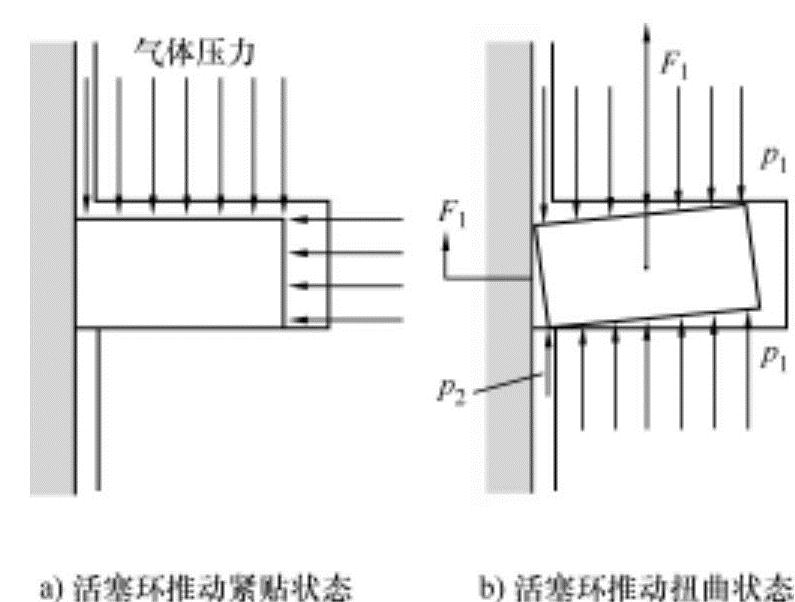

活塞环插入活塞,使其端部气体处于切断状态,如图10-2a所示。在活塞环张力和燃烧气体压力的作用下,活塞环槽的下端紧贴在气缸壁上,产生接触压力以保持密封性。虽然接触压力越大其密封性越好,但过大的接触压力会导致活塞环或气缸的磨损和增大摩擦损失。通常,接触压力为44~200kPa。在部分负荷运行状态,因燃烧气体压力过低,或者在高速状态因惯性力过大,如图10-2b所示,活塞环会发生扭转,导致张力显著降低。此时活塞环不能紧贴在活塞环槽的下部,导致窜气量急剧增加,活塞环甚至会在产生环槽上下颤动。

3.连杆

连杆是连接活塞与曲轴的长杆件,其作用是把活塞受到的燃烧气体压力和活塞运动产生的惯性力传递到曲轴。

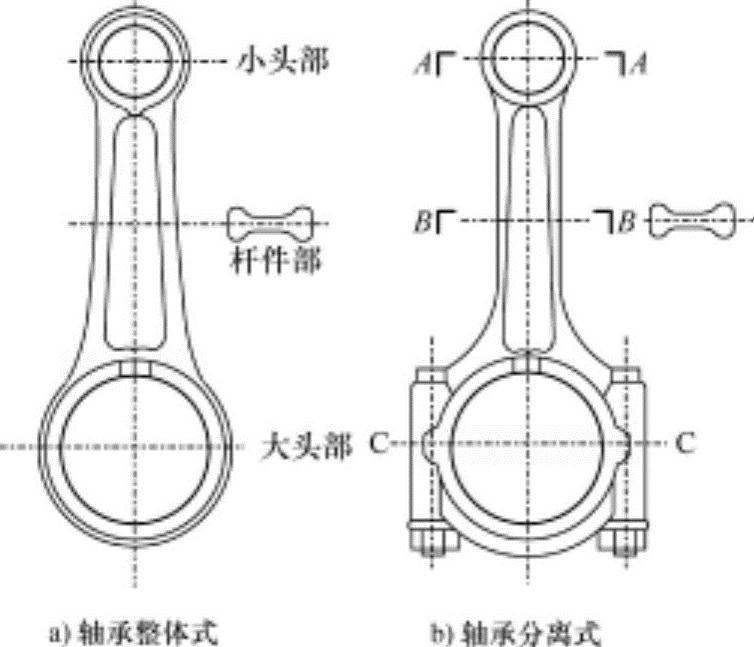

连杆分为轴承整体式和轴承分离式,如图10-3所示。连杆由小头部、杆和大头部构成,小头部通过活塞销与活塞连接,大头部通过轴承与曲轴销连接。连杆的杆件部位为了对应重复产生的因活塞与小头部的惯性力而产生的拉伸应力和因燃烧气体压力而产生的压缩应力,杆件部位的端面B—B多采用抗区服和抗弯曲能力良好的I型端面形状。

4.曲轴

曲轴是把活塞的直线往复运动转换成旋转运动的重要的轴,由曲轴销、曲轴轴颈、曲轴臂构成。把与连杆连接的部位称为曲轴销,把曲轴坐落在气缸体上的部位称为曲轴轴颈,把连接曲轴销与曲轴轴颈的部位称为曲轴臂。

图10-2 活塞环

图10-3 连杆的形状

曲轴的设计主要考虑燃烧气体压力、惯性力、轴承负荷、驱动转矩、扭转振动等,为了减轻活塞往复运动的振动,有时还会个别配置平衡轴。如图10-1所示,四冲程发动机的曲轴内部制造有润滑油路。

5.轴承

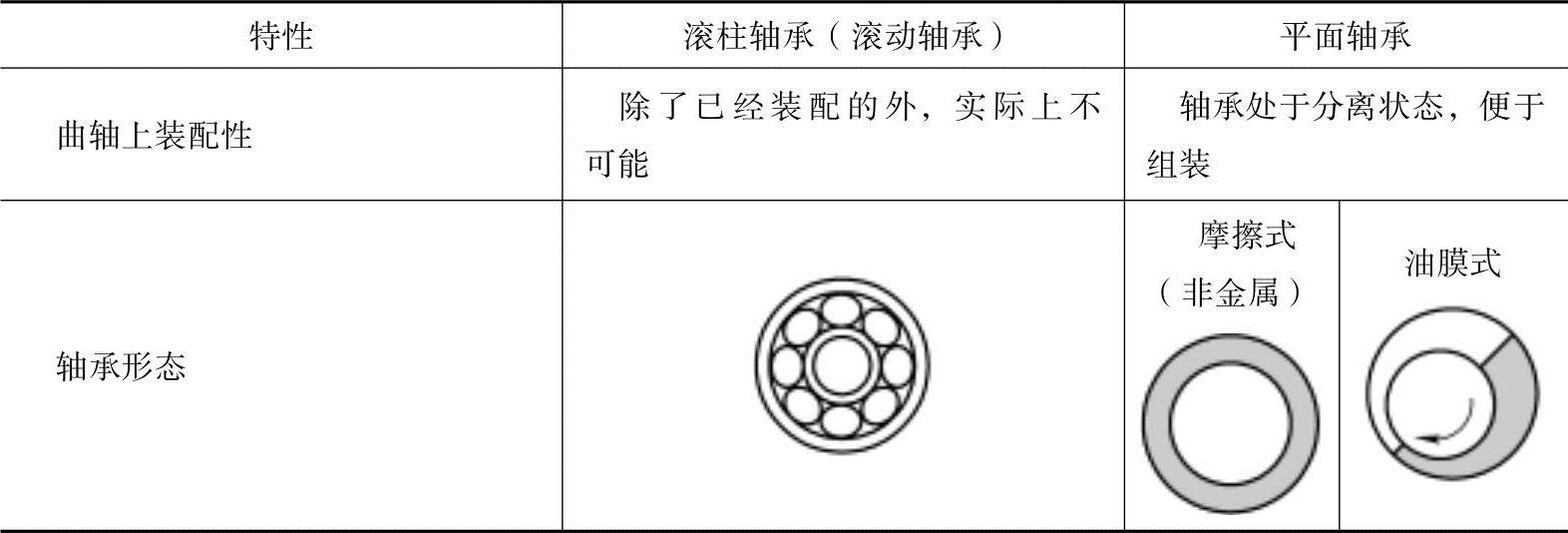

连杆的大头部通过轴承与曲轴销连接。轴承是为了承受施加在旋转曲轴上的垂直负荷。汽车发动机曲轴主轴承通常采用油膜平面轴承或滚柱轴承。

使用平面轴承时,为了充分润滑,采用高流量高压润滑油泵和润滑油滤清器。多气缸四冲程发动机大多采用油膜式平面轴承。单气缸发动机或难以进行充分润滑的二冲程发动机选择把连杆做成分离式,并使用滚柱轴承。曲轴轴承的比较见表10-1。

表10-1 主轴承的特性

(续)

6.飞轮

飞轮为了加大旋转惯性,制造为中心部位较薄、外周围部分较厚的铸铁圆盘。飞轮的作用是,利用旋转体的惯性力,临时储存发动机爆发产生的能量,并利用此惯性力执行排气、进气、压缩等各阶段的作用,同时缓解活塞的爆发型运动,使发动机始终处于顺畅运行状态。

有关内燃机学的文章

三菱电机公司的PLC冗余系统是硬件冗余系统,可以实现CPU冗余、电源冗余、网络冗余等。一个实际的冗余系统,可以根据用户需求和实际设备的特点加以配置。图12-3 冗余CPU2.电源冗余冗余的电源模块可以安装于主基板和扩展基板上。图12-4 CPU冗余的系统切换电源冗余如图12-5所示。......

2023-06-16

图6-31 加入装配体零件的过程图2)同样的方法将曲柄加入装配体文件中,选择曲柄的圆柱孔曲面和机架的圆柱柱面,单击配合,选择配合关系同轴心,具体操作如图6-32所示。图6-37 旋转马达的设置3)单击计算,此时可以看到曲柄滑块机构的仿真动画开始运行,单击停止可以随时停止。图6-41 滑块的线速度的幅值图6-42 滑块的线加速度的幅值......

2023-11-21

一个典型的测试系统可用如图1-2所示的原理框图来描述。传感器承担着将可测量的物理量转变为电信号的作用。在实际应用中,因涉及的领域及被测参量的种类、性质和测试要求不同,对传感器和测试系统的体系结构要求是不同的,相应的测试仪器和装置千差万别,正确地选择和设计测试系统的体系结构是测试成败的关键。从信号的传递过程来看,无论是什么样的测试集成系统,都包含了信号采集、信号转换、信号传输、信号处理等基本环节。......

2023-06-28

电力系统中的装机容量又可划分成若干部分,根据目的和作用,系统装机容量可分为工作容量、备用容量和重复容量。负荷备用容量一般为系统年最大负荷的2%~5%;事故备用容量采用系统年最大负荷的10%左右,但不得小于系统最大一台机组的容量;机组检修可安排在系统有空闲容量的时间进行,在无法安排时才设置专门的检修容量。......

2023-06-21

机电一体化技术是以微型计算机为代表的微电子技术、信息技术向机械工业领域的渗透,是机械与电子技术深度结合的产物。机电一体化系统是指具有机电一体化技术特点的装置或系统,其五大组成要素为:结构组成要素、动力组成要素、运动组成要素、感知组成要素、智能组成要素。......

2023-06-23

学工部只是一个办事机构,不是处理申诉并作出申诉复查决定的机构。至于申诉委员会成员到底应由哪些人员构成、人员构成的比例如何等则没有具体规定。将申诉委员会设置在纪委监察处或团委的高校,在组成申诉委员会时会排除学工部的负责人,因为学工部是给学生作出处分的主要部门,如青岛A、B两所高校;将申诉委员会设置在学工部的高校,委员会人员构成中都包括学工部负责人。......

2023-07-03

图6-4 连杆草图图6-5 连杆实体图5)利用对曲柄和连杆的修改可以得到机架长度为160mm和摇杆长度为150mm的三维实体图,如图6-6和图6-7所示。1)单击新建运动算例后,屏幕下方此时出现运动算例工作区,如图6-12所示,在算例类型下拉菜单中选择Motion分析,时间设置中选择5秒,如图6-13所示。图6-16 摇杆角速度幅值图6)通过设置可以得到摇杆的角加速度的幅值,如图6-17所示。......

2023-11-21

学习目标1.了解曲柄连杆机构的作用与组成部件。基础知识曲柄连杆机构是往复式内燃机中的动力传递系统。曲柄连杆机构是发动机实现工作循环,完成能量转换的主要运动部分。如图4-30所示,曲柄连杆机构由活塞、活塞环、活塞销、连杆、曲轴、飞轮、扭转减振器等组成。图4-30 曲柄连杆机构结构图实际操作一、连杆轴瓦的选配方法连杆轴瓦是根据连杆轴颈直径级别和连杆大端直径级别来选择的,连杆轴瓦常用数字和颜色来表示尺寸级别。......

2023-09-17

相关推荐