通常将轴承中的总摩擦,即滚动摩擦、滑动摩擦和润滑剂摩擦的总和产生的阻滞轴承运转的阻力矩,称为摩擦力矩,用M表示。③ 短圆柱滚子轴承若承受轴向载荷,则应考虑附加力矩M2。M2的计算如果短圆柱滚子轴承同时承受径向载荷和轴向荷载的作用,则应考虑附加摩擦力矩M2,即轴承的总摩擦力矩为而式中 f2——与轴承结构及润滑方式有关的系数,可由表4-53中查出。......

2023-06-26

1.润滑油的改善

发动机润滑油的黏性与摩擦损失成正比。润滑油的黏性随温度的增加而降低。但是,如果润滑油的温度超过规定温度,局部润滑膜就会被破坏,导致边界润滑或干燥摩擦,反而会增大摩擦力。

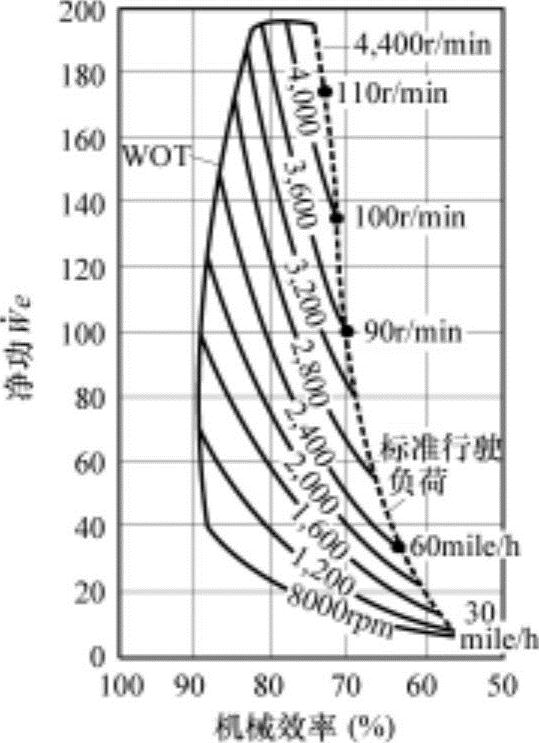

图9-27 随转速变化的净平均有效压力和燃料消耗率

当前,汽车用发动机多采用小型高输出功率发动机,因此更加强化了对润滑油的要求。为此,利用添加剂来改善润滑油,以降低黏度,使其在所有运行领域内保持一定的黏度。低黏度高传递率润滑剂的开发,以及提高发动机润滑油的使用温度等技术,正在积极探索中。

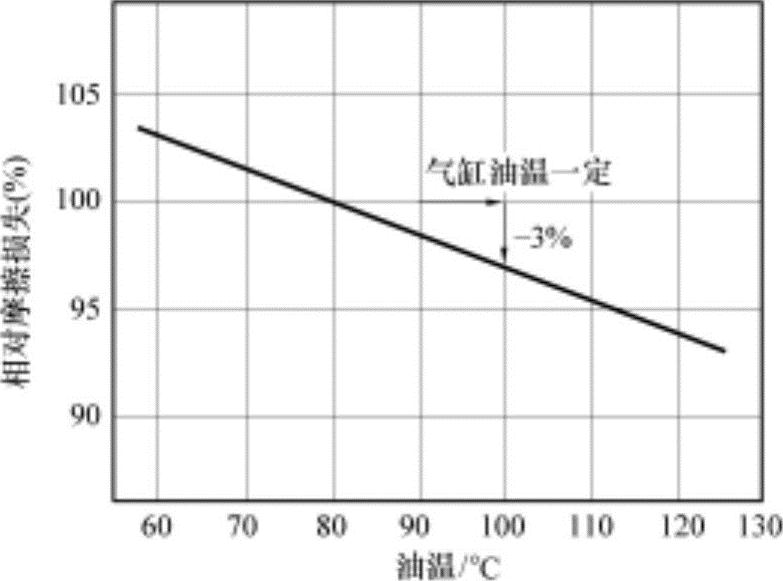

润滑油根据其黏度分为多个等级。通常,多等级润滑油比单等级润滑油的燃料节约效果更好。但是,应注意的是,多种添加剂的混合会使燃料消耗性能变坏。如黏度指数(VI)改进剂虽根据大气条件和运行条件有所不同,但通常会给燃料消耗率带来不良效果。润滑油使用温度增加时,是通过黏度的降低来减小摩擦力。图9-28所示为缸内润滑油温度对应的运动摩擦损失。发动机润滑油使用温度的增加是要通过对发动机进行修正实现的。

图9-28 润滑油温度与对应的运动摩擦损失

2.机械摩擦的改善

机械摩擦损失是活塞、曲轴、动态气门等各自不同的表面相对运动中发生摩擦产生的动力损失。往复式发动机中运转部位越多,其摩擦损失也会越大。

(1)活塞系统 活塞、活塞环、连杆部位的摩擦损失如图9-25所示,在总的摩擦损失中所占的比例较大,尤其是在高速状态其比例更大。这是因为通常活塞和气缸壁表面之间润滑油的分布不均,受到较大的活塞侧向力和振动的影响,而且负荷(气体压力)和发动机转速提高时,容易使油膜厚度变薄,形成边界润滑。

活塞环的摩擦与环宽度、环面形状、环张力、环间隙、环端宽度和间隙、气缸温度、裙部形状、裙部与气缸之间的间隙等有关。降低活塞环的摩擦力主要与依赖于热膨胀差异的活塞环与气缸套之间的间隙有关。如果间隙适宜,则可以减小活塞环的张力,对活塞环槽适当修正后,在不牺牲窜气和润滑油消耗性能的状态下,可以减小摩擦。

(2)曲轴系统 曲轴轴承与润滑油泵的摩擦损失如图9-25所示,它们在发动机摩擦部位中损失较小。通常,多采用减小轴颈轴承大小的方法,即选择轴颈轴承半径时,要考虑对强度和稳定性的影响和均衡性。

曲轴轴承始终供给丰富的润滑油,保持良好的油膜润滑。因此,这些部位的润滑通过雷诺兹方程式计算的摩擦力和油膜厚度与试验数据较为一致。但是,发动机越是高速、高输出功率化,试验结果与理论计算结果之间的差异会越大。这些差异的主要原因是,油膜全段的发热和高负荷作用下,曲轴与轴承发生变形。

油膜厚度的测量法分为通过线圈式carp传感器检测的轴心轨迹测量法、电气电阻法和通过电容量的最小油膜厚度测量法。曾利用油膜传感器测量过油膜压力。理论上的设计与试验(或测量)修正相结合是在发动机开发中很有效的手段。

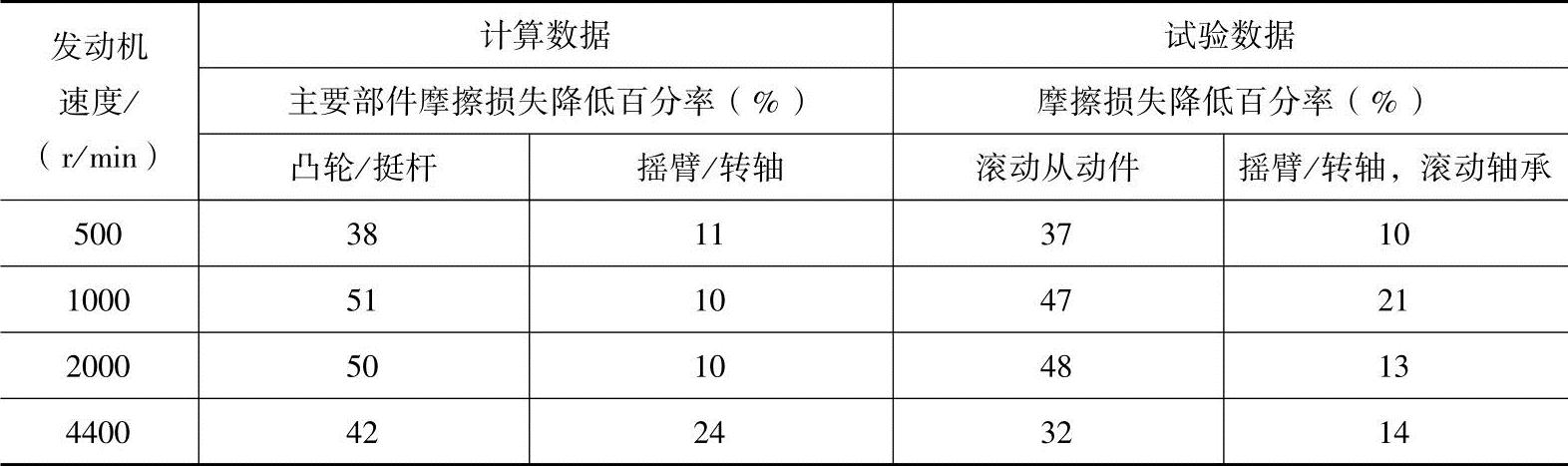

(3)动态气门系统 动气门机构的摩擦损失如图9-25所示,速度越高,摩擦损失越小,是发动机摩擦部位中损失最小的部位。即动态气门系统的摩擦损失随转速的下降而增大,大部分发生在凸轮从动件的接触部位。此部位应为线接触状态的弹性油膜润滑状态,但润滑速度低时因压下表面的压力高,导致油膜厚度相当薄,形成混合润滑状态。尤其是,转速越小,润滑速度越低,表面压力反而会上升,会越接近边界润滑,导致摩擦损失越大。为了降低摩擦损失,采用减小气门弹簧的负荷,从而降低表面压力是比较有效的方法,但同时会导致气门运动特性的恶化。近年来开发应用辊子从动件,以完全的滚动接触降低了摩擦损失把滑动接触变更为滚动接触时摩擦损失的降低效果见表9-2。

表9-2 把滑动接触变更为滚动接触时摩擦损失的降低效果

3.泵气损失

泵气损失的降低可以通过加大气门尺寸实现。但是,气门面积不仅受到气缸盖面积和空间的制约,还会受到发动机转速的制约。尤其是,增大气门面积会增加摩擦损失。四冲程发动机的泵气损失分为减压排气损失、排气过程损失、进气过程损失这三个部分。

(1)减压排气损失 为了有效地排放燃烧气体,排气门在活塞到达下止点前打开。因此,从排气门打开到活塞到达下止点为止不能获得活塞的膨胀功。这称为减压排气。减压排气的损失主要由排气门的大小和开启正时决定。排气门面积越大和打开时间越提前,减压排气损失越大,但发动机转速越大,该损失越小。

(2)排气过程损失 减压排气过程开始时,气缸内压力比排气管内压力高3~4倍,因此部分燃烧气体会自然排出。气缸内剩余的燃烧气体在活塞从下止点向上止点移动的排气过程中压出排放,把此时活塞所做的功(动力)称为排气过程损失(或排气损失)。这部分损失的大小由气门的大小、气门正时和流动系数决定。气门尺寸和流量系数越小,或者气门打开时间越延迟,排气过程损失就越大。发动机转速越大,排气过程损失也会越大。但是,这些条件会降低发动机的输出功率,因而这些条件会带来反面的影响。因此,气门正时要考虑这些反面的影响,选择适当的调和值加以使用。

(3)进气过程损失 自然吸气发动机或增压发动机的进气过程均为空气向气缸内推进的过程,因而此功为正(+)。但是,阻碍空气流动的节气门、进气管内的空气流动摩擦、涡流控制阀、进气门等不仅会降低进气流量,还会降低进气功,这称为进气过程损失。

4.辅助机构驱动损失

车辆所需辅助装置(润滑油泵、水泵、电动风扇等)所消耗的能量为全部能量的0.5%,很难进一步减少此损失。辅助装置的性能改善是通过仅满足所需性能的驱动和对操作状态的控制得到的。

润滑油泵设计要求是耐高压。这是因为润滑油泵设计为在全运行范围低速状态下能提供适当的压力,因而在高速状态可能因过高的压力被损坏。因此,润滑油泵的驱动力在低速运行状态损失较大。另外,高压始终能向多个润滑部位提供高的润滑油量,但因润滑部位的温度上升,摩擦损失会增大。因此,润滑油压力的最佳化、油路内润滑油压力的降低、泄压阀的检查、滤清器的选择、润滑油分散形状等全部润滑油循环系统的再设计均能有效降低润滑油泵的驱动损失。

水泵、润滑油泵、电动风扇的驱动,有必要随运行条件适当进行选择和控制。

有关内燃机学的文章

通常将轴承中的总摩擦,即滚动摩擦、滑动摩擦和润滑剂摩擦的总和产生的阻滞轴承运转的阻力矩,称为摩擦力矩,用M表示。③ 短圆柱滚子轴承若承受轴向载荷,则应考虑附加力矩M2。M2的计算如果短圆柱滚子轴承同时承受径向载荷和轴向荷载的作用,则应考虑附加摩擦力矩M2,即轴承的总摩擦力矩为而式中 f2——与轴承结构及润滑方式有关的系数,可由表4-53中查出。......

2023-06-26

摩擦损失的影响因素有发动机的运行因素、设计因素和润滑油。④内径/行程比:内径/行程比在1.5以下时,此值越大,摩擦力和摩擦平均有效压力会越小,但在1.5以上时,此值对摩擦的影响不大。这是在高速状态因空气流动的摩擦损失增加导致体积效率降低所导致的。因此,发动机的摩擦损失在发动机的主运行领域向低速领域移动就可以减小。......

2023-06-28

图4.8密封片和气缸之间油膜厚度变化图4.11引导燃烧室和跟随燃烧室内压力混合润滑情况下,径向密封片和气缸之间存在着油膜力和微凸体接触压力,两载荷随偏心轴转角的变化如图4.12所示。图4.13油膜和微凸体引起的摩擦力由图4.13可知,在一个循环内,微凸体摩擦力与微凸体接触力的变化趋势几乎相同,分别在微凸体接触力最大和最小的位置取得最大值和最小值。......

2023-06-23

摩擦损失为机械损失、泵气损失和辅助装置驱动所消耗功的总和。图3-30所示为利用倒拖法测量的汽油机的摩擦损失以摩擦平均有效压力pm,f表现的结果。但是,气门驱动机构的摩擦损失在高转速领域中反而减小,这是因为气门驱动机构的凸轮与从动件之间的润滑条件随转速的增加而得到改善。如图3-30所示,在摩擦损失中泵气损失所占的比例与发动机转速无关,约为40%。pm,f为缘于摩擦损失动力的摩擦平均有效压力。......

2023-06-28

为了降低锅炉煤耗,需要进行锅炉热平衡工作。通过热平衡试验测定锅炉效率的方法有正平衡法和反平衡法两种。锅炉热效率取两次试验所取得的平均值。当同时用正、反平衡法测定热效率时,两种方法所得热效率偏差不得大于5%,而锅炉的热效率应以正平衡法测定值为准。......

2023-11-22

本节选择沟槽型织构以研究其对径向密封片摩擦损失的影响,织构类型如图4.27所示。图4.28 显示,径向密封片引导弧一侧的油膜压力总是较大,跟随弧一侧的油膜压力较小,表明织构能够减少空化区域。由上式可知,在上述织构区域,径向密封片和气缸之间高度发生了变化。由于径向密封片和气缸之间发生混合润滑,织构改变径向密封片和气缸之间的厚度,这会影响油膜厚度和综合粗糙度的比值,即膜厚比。......

2023-06-23

图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2023-06-23

单位长度摩擦损失 此摩擦损失也称为比摩阻,用符号pm表示。对于其他形状的管道,也可按类似的方法先求出水力半径Rs,再计算单位长度摩擦损失。摩擦阻力系数 对大部分通风和空调系统中的管道,空气的流动处于紊流状态,主要是在紊流过渡区。其摩擦阻力系数取决于雷诺数和管道内表面的相对粗糙度。对于矩形管道,流速当量直径可按式计算:摩擦阻力系数可按式计算:......

2023-08-20

相关推荐