【摘要】:曲轴系统由连杆、主和副、平衡轴轴承等组成的轴颈轴承和与此接合的轴承盖组成。曲轴轴颈轴承的负荷随活塞作用力大小和方向的改变而发生变化。图9-13 旋转轴承中产生油膜压力的两种形态1.摩擦系数连杆轴颈轴承的负荷和偏心线图如图9-14所示。连杆大头轴承的润滑油是通过旋转的曲轴内部通道供给,油路内的润滑油会产生离心力。

曲轴系统由连杆、主和副、平衡轴轴承等组成的轴颈轴承和与此接合的轴承盖组成。轴颈轴承是在高负荷状态由两个面完全分离的状态起润滑作用的完全润滑状态,摩擦损失很小。曲轴轴颈轴承的负荷随活塞作用力(气体压力和活塞系统惯性力)大小和方向的改变而发生变化。

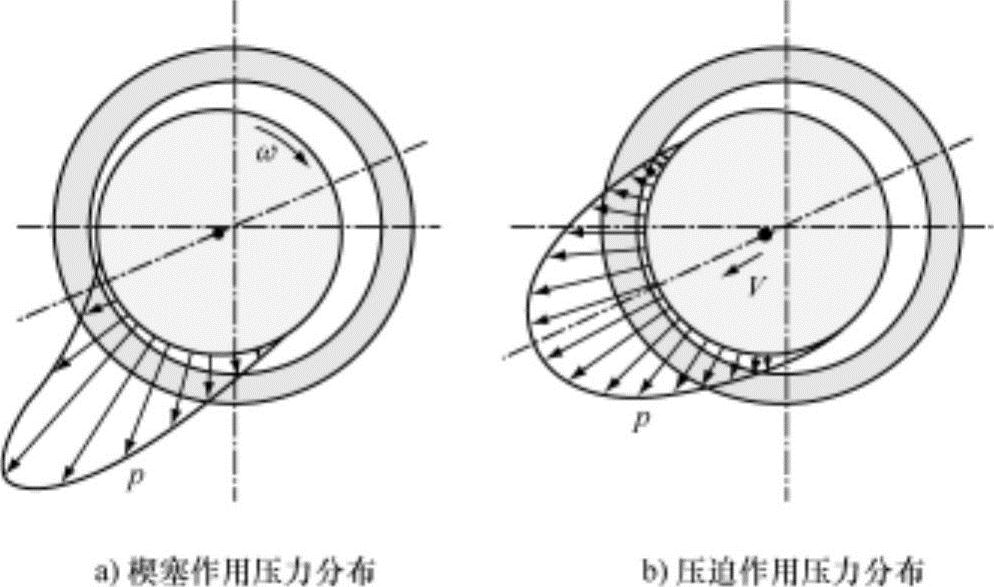

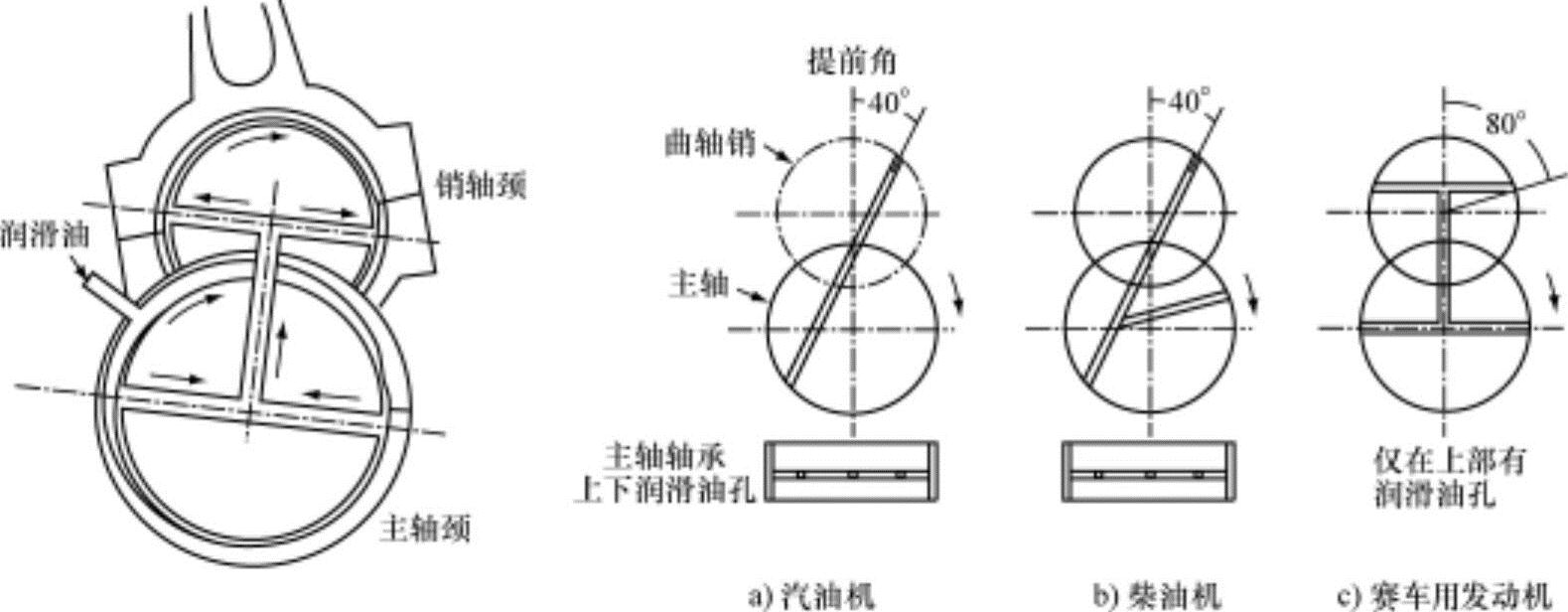

在油膜润滑条件下运行的轴颈轴承简图如图9-13所示。因轴与轴承直径之间有30~50μm(油膜间隙)的差,一旦受到负荷,轴承中心与轴中心之间就会发生偏离。因此,在轴与轴承面之间产生图9-13a所示的倾斜面与平面的相对运动,在楔塞作用下产生压力并支撑负荷。

压力在油膜存在开始上升,到了中间后达到最大,其后开始下降,到最后下降到供给压力。尤其是,因负荷的大小和作用方向发生变化,轴和轴承之间相互邻近运动,如图9-13b所示在压迫作用下产生压力,其分布形状为油膜领域的两端为供给压力,在移动方向达到最大压力。

图9-13 旋转轴承中产生油膜压力的两种形态

1.摩擦系数

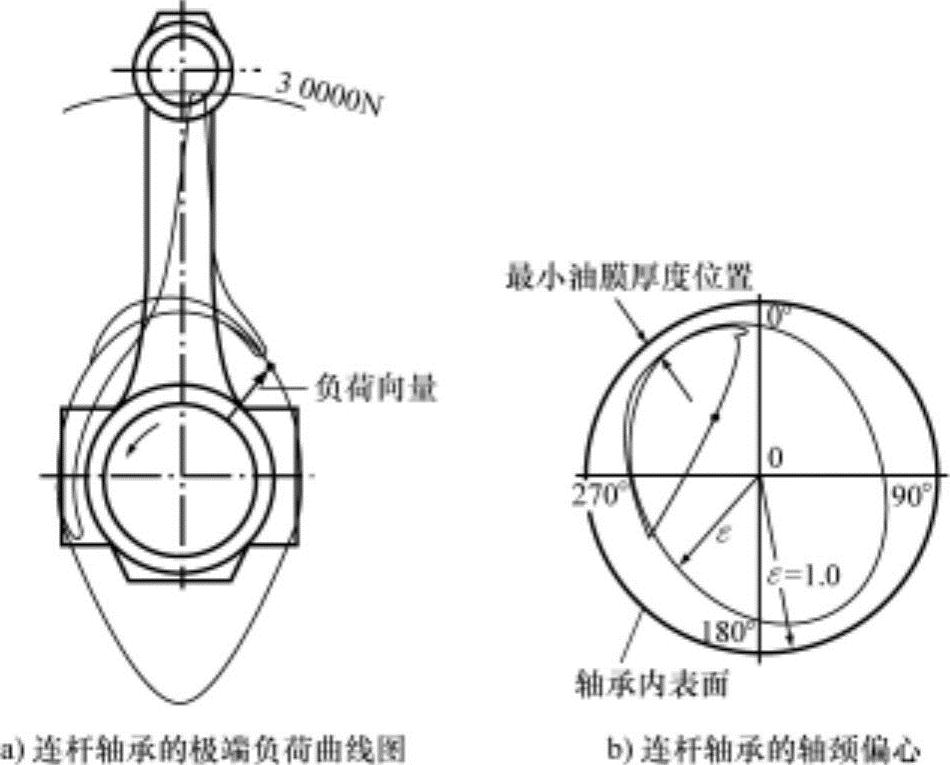

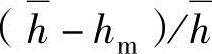

连杆轴颈轴承的负荷和偏心线图如图9-14所示。在图中,可以求出最小油膜厚度。轴颈和轴承表面之间的最小油膜厚度是轴承设计时的临界因子。如果油膜厚度过薄,表面的凹凸部分会破坏油膜,会增大摩擦力和磨损。通常设计时轴颈轴承的最小油膜厚度约为2μm。

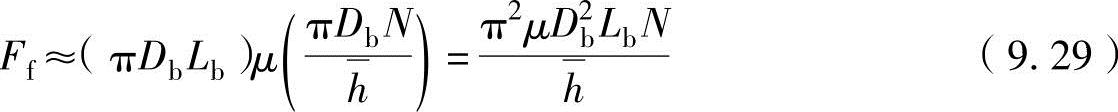

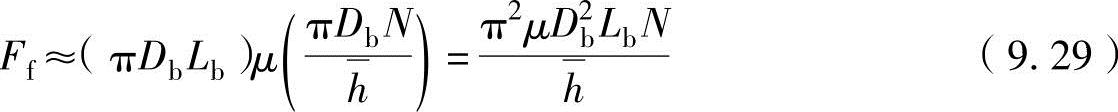

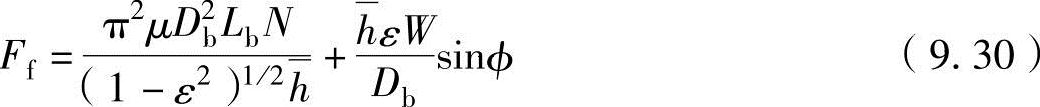

轴承内的摩擦力Ff大体上以轴承面积、润滑油黏度和润滑油平均速度梯度的乘积进行计算。

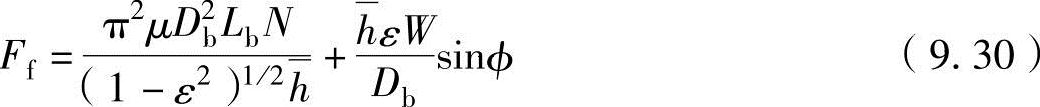

式中,Db和Lb分别为轴承的直径和长度; 为平均半径方向间隙;N为轴旋转速度。以流体动力学对轴承的润滑进行更为精密的分析,可以得到

为平均半径方向间隙;N为轴旋转速度。以流体动力学对轴承的润滑进行更为精密的分析,可以得到

式中,ε为以 定义的偏心比,hm为最小间隙。上述公式右侧的第一项与式(9.29)相似,因子1/(1-ε2)t/2和第二项是轴承中心与轴颈中心偏移量的修正;W为轴承负荷;φ为轴承圆周方向位置角度。

定义的偏心比,hm为最小间隙。上述公式右侧的第一项与式(9.29)相似,因子1/(1-ε2)t/2和第二项是轴承中心与轴颈中心偏移量的修正;W为轴承负荷;φ为轴承圆周方向位置角度。

图9-14 轴颈轴承的负荷和偏心线图

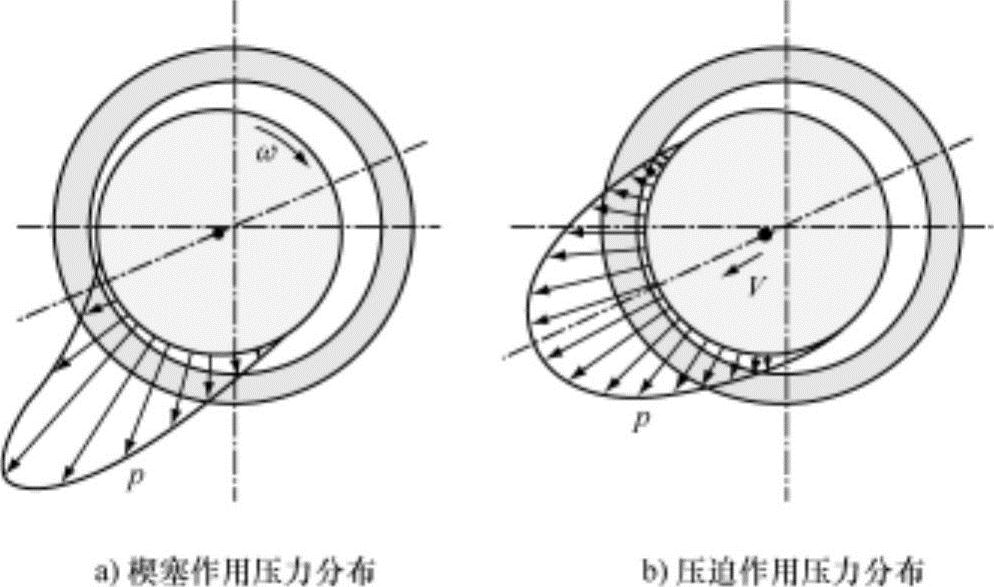

在油膜润滑中,摩擦力的大小与轴承负荷的影响不大。如果油压p为轴承单位投影面积的负荷,即p=W/(DbLb),则摩擦系数f为

在上述公式中,可以看出实际轴承的摩擦系数f与μN/p成正比。但是,如果μN/p过小,实际轴承的流体动力学压力不能充分支撑轴负荷,会导致油膜不稳定。此时摩擦系数会急剧增大,发生混合润滑式状态。

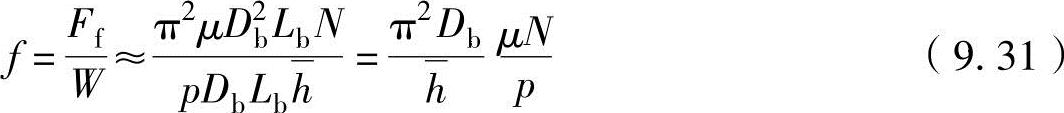

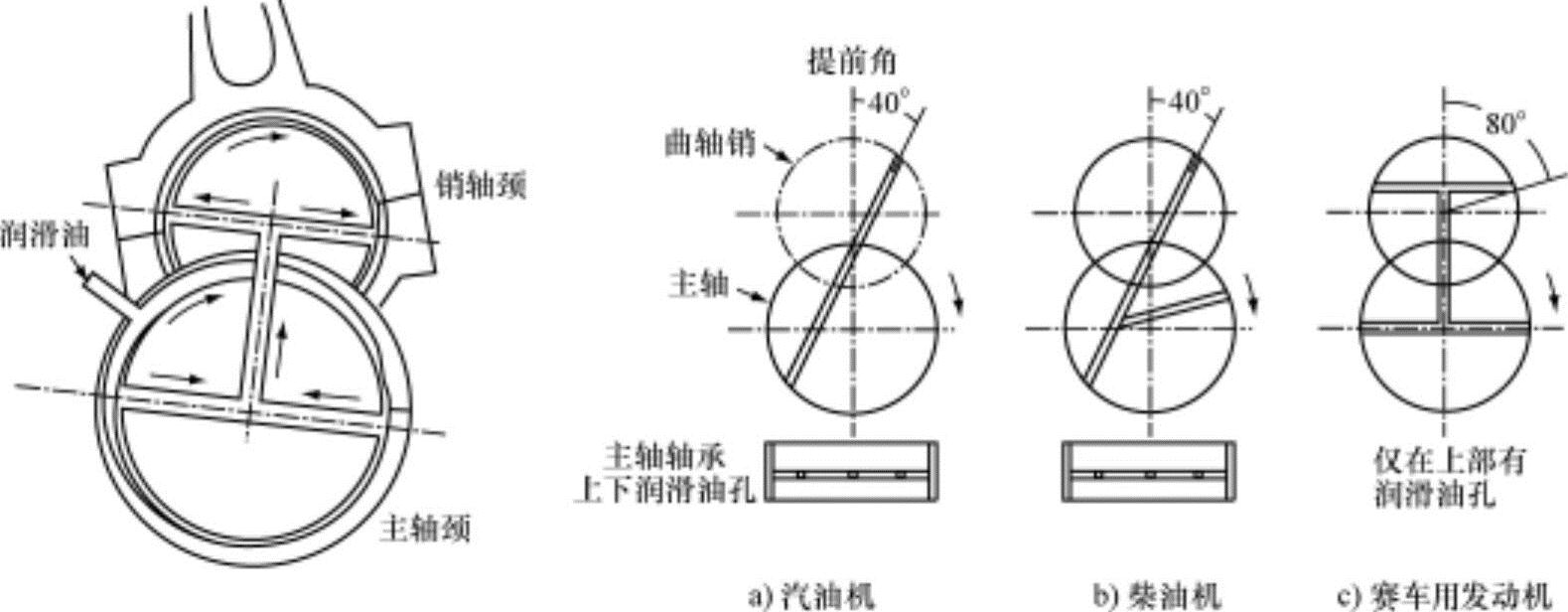

2.曲轴系统供油

如图9-15所示,曲轴系统的润滑采取强制供油方法。连杆大头的供油是通过在主轴轴承圆周方向上的上部通孔和曲轴的润滑油通道供给润滑油。

连杆大头轴承的润滑油是通过旋转的曲轴内部通道供给,油路内的润滑油会产生离心力。为此应设定在油压急剧下降时供油量急剧减少的临界压力。供油特性还与曲轴内的油路形状有关系。

曲轴系统在高速、低负荷状态,即使润滑油的黏度不高,也能形成油膜润滑状态,但在低速、高负荷状态,如果润滑油的黏度低,就会形成边界润滑状态,严重时会导致曲轴粘连。

图9-15 曲轴轴承的供油

为平均半径方向间隙;N为轴旋转速度。以流体动力学对轴承的润滑进行更为精密的分析,可以得到

为平均半径方向间隙;N为轴旋转速度。以流体动力学对轴承的润滑进行更为精密的分析,可以得到

定义的偏心比,

定义的偏心比,

相关推荐