为了较真实地模拟材料的切削过程,应把材料的流动应力视为应变、应变率和温度的函数关系,表示为:。表2-1 工件化学成分 描述材料流动应力的模型通常有多种形式。Johnson-Cook本构关系形式简单、待定系数少、适应性强,是应用最为广泛的一种模型[103]。使用较多的流动应力实验方法主要有Hopkinson高速冲击法[104]和正交槽铣法[105]。根据上述情况和国内实验资源,拟采用Hopkinson高速冲击法进行测试,以获取材料的JC本构模型。......

2023-06-27

润滑理论是正确说明润滑膜内的压力(单位面积的负重)变化的理论。发动机的液动部位(润滑部位)存在油膜,其特性(负荷容量、压力分布、油膜厚度)的理论解释是根据雷诺兹方程式进行的。雷诺兹方程式是通过对黏性液体的那微-史托克运动方程式进行推导。

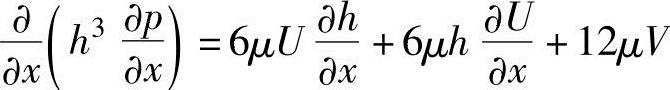

润滑相关雷诺兹方程式为

式中,p为油膜内的压力;h为任意位置;x为油膜厚度;μ为润滑油的黏性系数;U为两个摩擦面之间的滑动方向(x方向)的相对运动速度;V为y方向的相对运动速度。

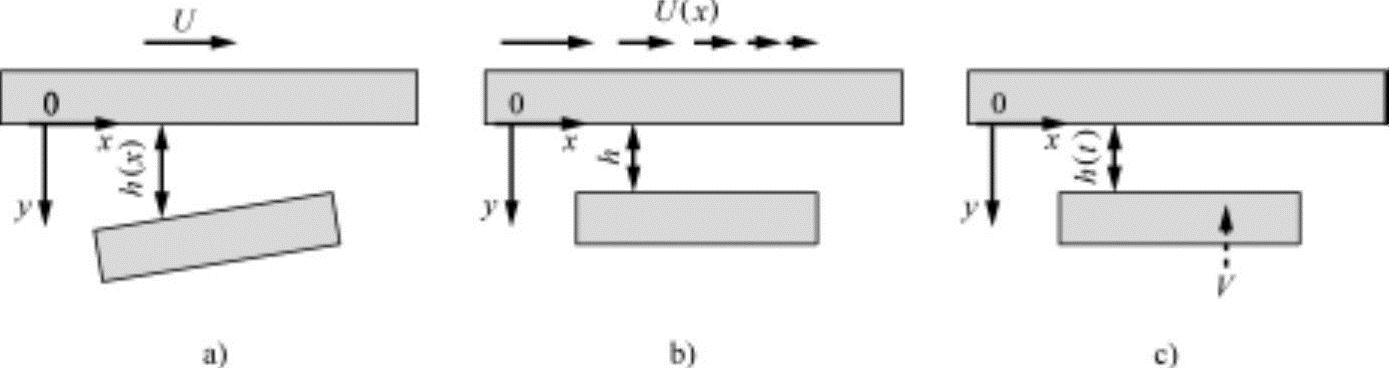

上述公式的右边表示油膜内发生压力的三种基本形态,如图9-5所示。

图9-5 油膜内发生的压力三种形态

①第一项为两个摩擦面之间有倾斜度,因此有厚度的变化。一侧固体面以相对运动速度U进行滑动的状态,即楔塞作用状态。

②第二项为两个摩擦面之间相互平衡,且滑动速度U发生变化的情况。

③第三项为平行的两个摩擦面之间以速度V在垂直方向彼此接近的状态,称为挤压作用。其中,第二项为h1=h2的平行面,不发生油压,负荷容量为0。发动机润滑的油膜负荷容量通常为第①项的楔塞作用和第③项的挤压作用。

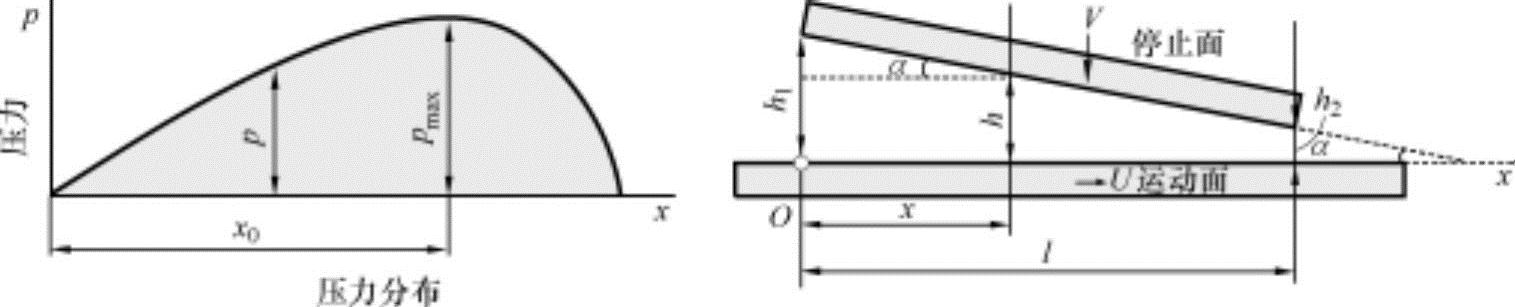

如图9-6所示,对长度为l的润滑停止面,运动面与停止面间隔油膜厚度h以速度U向x方向移动的滑动运动的情况进行分析。以油膜厚度为y坐标,与地面垂直的z方向的长度为无限长,并对润滑膜内微量容积适用那微-史托克方程式。如下进行假设:

图9-6 平衡滑动轴承和压力分布

①流动是正常状态的层流。

③流体是非压缩性牛顿流体。

④油膜在厚度方向没有压力差。

⑤固体面与润滑膜的界面不发生相对滑动。

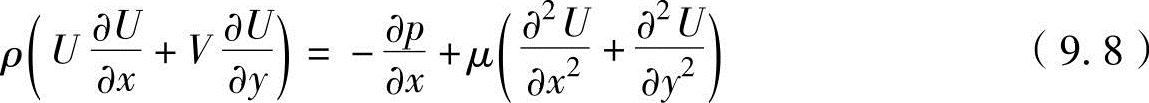

一维正常流动那微-史托克运动方程式为

式中,U、V分别为移动物体方向的速度和垂直方向的速度;μ为黏性系数。如果适用前面的假设,因为是正常流动dV/dt=0,∂2U/∂x2=0,因固定面的斜率较小速度分布相同,并在油膜的厚度方向没有压力差,∂p/∂y=0。因此,压力p仅为x的函数,即可以看成p=p(x)。

如果考虑此条件,方程式(9.8)可以表示为

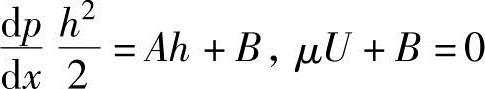

把上述方程对y进行2次积分,可以获得

式中,A、B为积分常数。在边界条件y=h时为U=0,在y=0时为U=U,把这些代入到上述方程式中,可以得到

从上述方程式中求出A、B,并代入式(9.10)中,可以得到

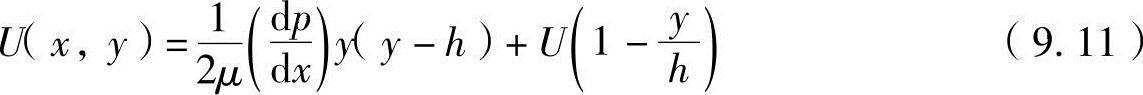

上述方程式为在润滑膜内任意位置(x、y)的流体速度。

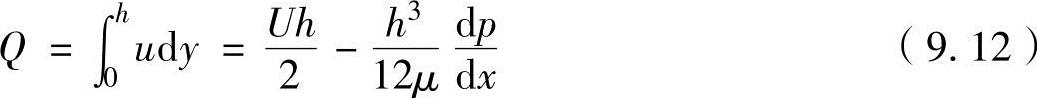

在下边推导出润滑膜内任意位置的压力计算公式。润滑油量Q为在任意位置x通过油膜厚度h流动的量,如图9-6所示考虑地面垂直方向的单位宽度,可以用下述方程式进行计算。

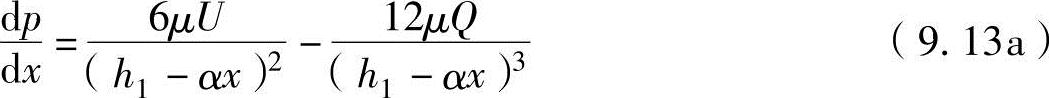

如果停止面的倾斜度为α,在图9-6的几何学形状上α=(h1-h2)/l,并在任意位置x的油膜厚度为h(x)=h1-αx,代入这些公式并求出dp/dx为

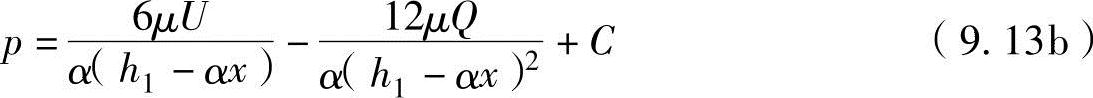

对于润滑油量Q,先设定与x无关,在上述方程式中进行对x的积分,可以推导出

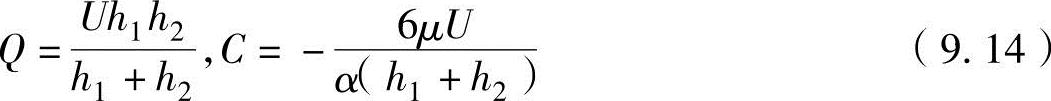

式中,C为积分常数。在上述公式中代入x=0时的p=0和x=l时的p=0的边界条件,可以得出流量Q与积分常数C为

把式(9.14)代入式(9.13)中,可以得到

上述方程式表示了随润滑距离x的油膜厚度h与油压p之间的关系,是润滑理论中为最基本的重要公式。这是因为随油膜厚度的变化而发生的压力要对应负荷容量的原因。滑动轴承的压力分布如图9-6所示。

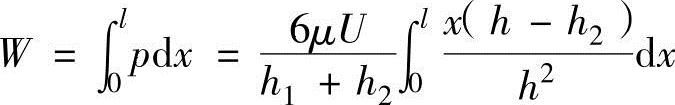

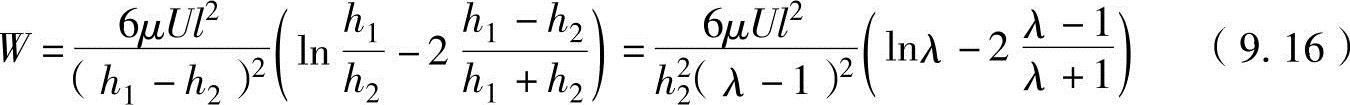

对平板上作用的油压p用润滑长度l进行积分,可以得出在平板上作用的压力,假设在图中垂直方向单位宽度上作用的总压力(负重)为W,可以得出

在上述方程式的右边代入h=h1-αx并进行整理,可以得到

式中,λ为油膜厚度比(λ=h1/h2)。滑动轴承停止面的倾斜度α非常小,因而可以看成平板;总压力W等于轴承支撑的负重。

现在对润滑膜内的摩擦力进行分析。摩擦力F为对剪切力τ用润滑长度l进行积分的值,以下述方程式求出:

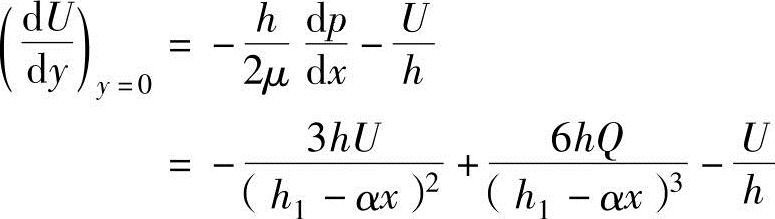

在上述方程式中,右侧的速度微分根据方程式(9.11)和式(9.13)可以推导出

把此方程式代入前面的方程式中,润滑油内的摩擦力F计算公式为

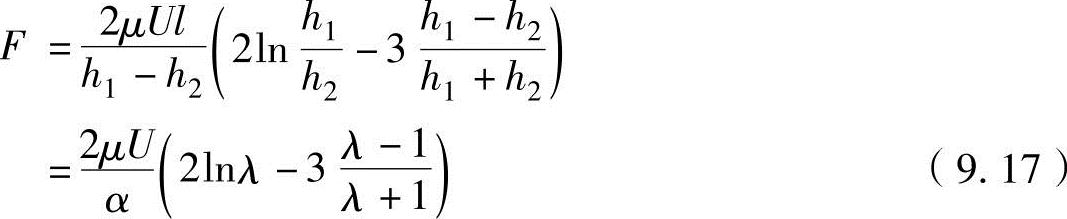

另外,对于最大负重Wmax,可以在负重公式(9.16)中以用油膜厚度比λ进行微分的值为0,即dW/dλ=0的条件下求得,以此获得λ=2.2(h1=2.2h2)的值。因此对于最大负重和最大摩擦力,在式(9.16)和式(9.17)中代入λ=2.2,可以得到

因此,油膜内的平均摩擦系数f的计算公式为

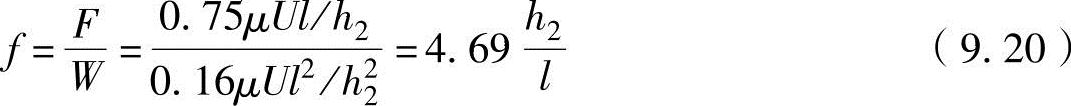

图9-7 轴颈轴承

2.轴颈轴承

对于轴颈轴承,可以对雷诺兹方程式进行稍微改动适用。轴颈轴承的概略图和油膜的压力分布如图9-7所示。轴颈轴承起润滑作用时,轴颈(轴)和轴承的中心如图9-7a所示处于偏心状态,轴颈(轴)旋转时形成楔塞型润滑油膜。

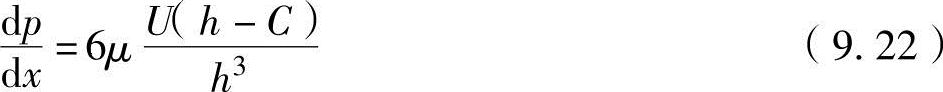

如果仅对楔塞作用进行分析,雷诺兹方程式(9.8)为

对上述方程式进行一次积分,可以得到

式中,C为负重常数,是根据油膜的形成状态决定的参数。

油膜厚度h为h=h(φ),用下述公式进行计算。

h=ecoSφ+δ (9.23)

式中,e为偏心量;φ为如图所示的圆周方向的各位置;δ为轴颈轴承与轴之间的通道宽度,δ=R-r,其中R为轴承半径,r为轴颈轴的半径。

如果假设h<<r,则可以把rdφ看成直线。为了获得压力分布,利用式(9.22)可以得到

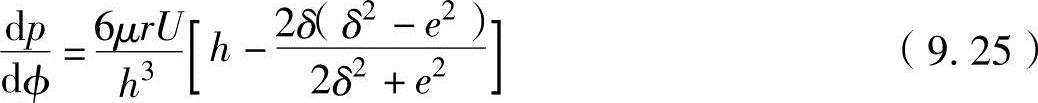

式中,Q为容积流量。对于轴颈与轴承完全分离不接触的完全润滑轴承,油膜内压力p(φ)为φ的周期函数,即p(0)=p(φ)。对上述方程式(9.24)进行积分,可以获得下述方程式。

上述方程式表示了随轴颈轴承圆周方向位置φ的压力分布。如果已知偏心量ε,取dp/dφ=0,可以得出pmax和pmin。油膜内的压力分布为如图9-7b所示,它支撑施加在轴上的负重W。轴颈轴承能支撑的负重W等于在轴颈轴圆周上作用的压力与剪应力垂直成分之和,可以表示为

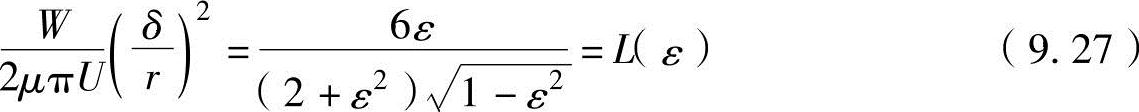

如果在上述公式中负重W保持不变,可以看出随着速度U的增加,偏心量ε会减小。在极限状态下,即U→∞时,有e→0。

通过上述公式可以推导出

式中,ε(=e/δ)为相对运动偏心量。因此,如果对于得出的δ/r,W/U保持不变,即使W、μ、U发生变化,ε为常数。此关系式称为索末菲尔德相似准则,L(ε)称为在试验中制造模型尺度时有效使用的索末菲尔德数。最小油膜厚度随此值的减小而减小。即,作为轴颈轴承的基本定律,摩擦力、摩擦系数、油膜厚度、负荷容量等参数均以索末菲尔德数进行计算。

有关内燃机学的文章

为了较真实地模拟材料的切削过程,应把材料的流动应力视为应变、应变率和温度的函数关系,表示为:。表2-1 工件化学成分 描述材料流动应力的模型通常有多种形式。Johnson-Cook本构关系形式简单、待定系数少、适应性强,是应用最为广泛的一种模型[103]。使用较多的流动应力实验方法主要有Hopkinson高速冲击法[104]和正交槽铣法[105]。根据上述情况和国内实验资源,拟采用Hopkinson高速冲击法进行测试,以获取材料的JC本构模型。......

2023-06-27

本病是由于血管神经功能紊乱所引起,发病原因尚未完全明确,而寒冷和情绪激动常是诱发因素。男女患病比例约为1∶10,以上肢为多见。现代研究结果表明,本药对结核杆菌有较好的体外抑菌作用。6.神经精神症状严重者可酌行交感神经节切除术。......

2023-12-04

轴承润滑是为了减小摩擦损耗,减轻磨损,冷却轴承,吸振和防锈等。粘度高的润滑油内部摩擦阻力大,承载能力大,但摩擦损耗也大;反之,粘度低的润滑油内部摩擦阻力小,摩擦损耗小,但承载能力也低。通常,对于轻载、高速的轴承,宜选用粘度较低的润滑油;对于重载、低速的轴承,则应选用粘度较高的润滑油。针入度表示润滑脂内部摩擦阻力的大小和流动性的强弱,针入度越小,润滑脂就越稠、摩擦阻力越大、流动性越差。......

2023-06-25

1)油润滑润滑方式及装置润滑油的润滑方法有间歇供油和连续供油两种。浸油润滑和飞溅润滑如图1.28 所示,将零件的一部分浸入油中,利用零件的转动,把油带到摩擦部位使零件进行润滑的方式,称为浸油润滑。图1.27油环润滑图1.28浸油润滑压力润滑用外接设备将润滑油以一定的压力送到摩擦部位润滑的方式,称为压力润滑。......

2023-06-24

最常见的固体润滑剂有石墨、二流化钼、二流化钨、高分子材料。固体润滑剂具有很好的化学稳定性,耐高温、高压,润滑简单,以及维护方便等特点,适用于速度、温度和载荷非正常的条件下,或不允许有油、脂污染及无法加润滑油的场合。......

2023-06-24

由前面的理论分析可知,在洞库储油压力为0.2MPa条件下,当洞库水封厚度为15m时,由于洞库中的气体压力大于洞库上方的水体水封能力,洞库中的气体将推动裂隙水运动向上方和两侧运移,为气体向岩体中迁移提供了的空间,并进入到上方的非饱和区,与大气相连通。当洞库水封厚度等于20m时,洞库中积聚的油气部分进入到岩体中,但由于水体厚度较大,油气压力不足以推动上方裂隙水发生大规模的迁移,因而被有效地封存于洞库上方岩体及洞库中。......

2023-06-28

但是,随着汽车工业的飞速发展和社会对环保等要求的提高,车用润滑油的质量标准变化非常快。比如,汽油发动机油级别主要包括SE、SF、SG、SH、SJ、SL、SM,其级别标准也将随着润滑油质量的改变逐渐提升,S代表汽油发动机,最低质量级别是SE,最高级别用SM表示。随着汽车行业的发展,需要的润滑油也越来越多,应用的标准也越来越严格。......

2023-06-30

我提出的“问题探究教学模式”建立在问题探究教学与发现学习理论基础上,这两种教学理论都强调学生自主参与构建自己的知识结构,都强调找到新旧学习内容之间的本质联系,强调归纳推理方法的应用。(二)概念问题探究教学模式是指根据教学内容及要求,由教师创设问题情境,以问题的发现、探究和解决来激发学生的求知欲、创造欲和主体意识,逐渐培养学生养成质疑的习惯,逐步提高学生的创造性思维和创新能力的一种教学模式。......

2023-08-04

相关推荐