表6-10齿轮机构的类型齿轮机构的应用既广,类型也多,根据一对齿轮在啮合过程中传动比是否恒定,可将齿轮机构分为两大类,即定传动比传动的齿轮机构。变传动比传动的齿轮机构。因为在这种齿轮机构中的齿轮一般是非圆形的,所以又称非圆齿轮机构。......

2023-06-26

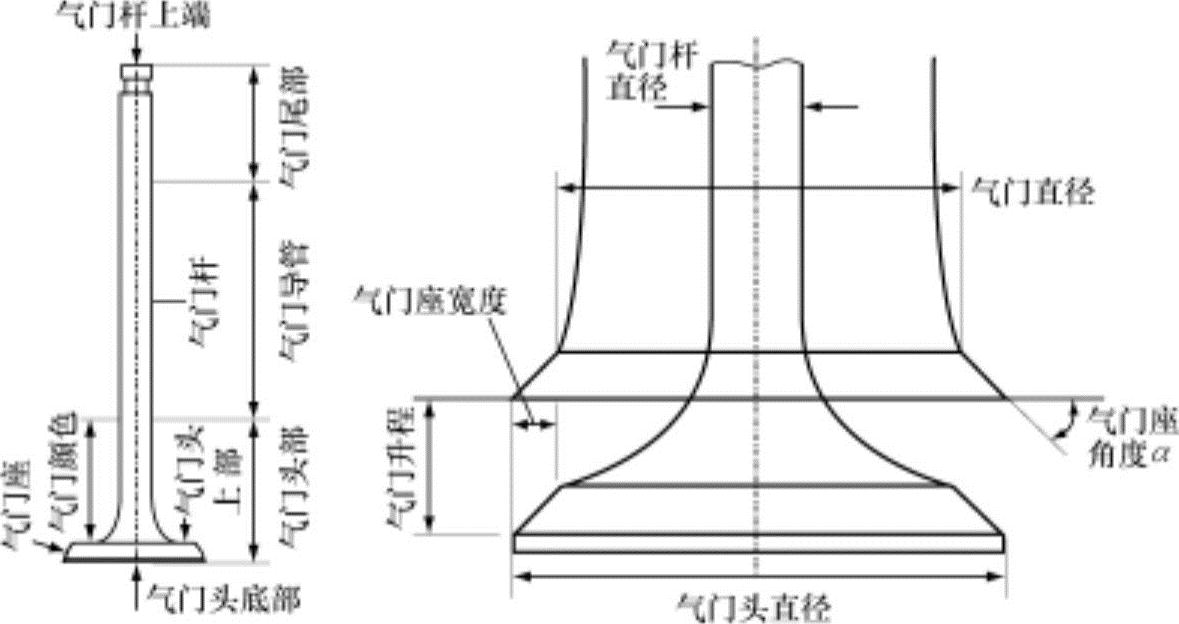

1.气门的形状和大小

(1)形状 目前,往复式内燃机的进气门、排气门大部分使用蘑菇样锥形气门。锥形气门成本较低流动阻力小,气门座落特性好又易润滑。作为构成燃烧室的一部分,气门暴露在高压、高温气体中,还有打开和关闭时的惯性冲击等,工作条件非常恶劣中。锥形气门由气门头、气门座、气门杆构成,如图7-1所示。

气门的气门头底部比气门头上部在水平方向的热膨胀大,因此气门座与气门导管的中心会偏离。小型发动机可以通过气门杆与气门导管之间的间隙进行补充,气缸直径越大,偏心量会越大,可以采用冷却液冷却气门周围,或镶嵌气门座圈(气门座镶圈或气门室)。镶嵌气门座圈后,其冷却(传热)效果不如气门座直接与气缸盖接触时的状态,因此为了获得高输出功率,也会采用在气门座圈附近循环冷却液进行冷却的方式。采用此类方式后,也能强制润滑气门杆。

图7-1 锥形气门结构和名称

(2)尺寸 气门的尺寸大体有四个方面,即气门头直径、气门座角度、气门座宽度(或气门座直径)和气门杆直径。

气门头直径dv随燃烧室类型的不同而不同,从气缸盖结构和加速度层面上,在最大限度范围内做得越大越好。通常,半球形燃烧室2气门发动机的进气门直径dv,e为气缸内径(B)的0.48~0.57倍,排气门直径dv,e=0.34~0.37B。

进气门直径越大,空气阻力就越小,进气量就越多,但直径过大会受到气缸壁的阻碍,有效面积不会增大,反而会给燃烧带来恶劣的影响。为了既要增加进气量又要改善燃烧,研发了采用3气门、4气门、5气门等多气门类型的发动机4气门篷形燃烧室类型的进气门直径为dv,s=0.35~0.37B,排气门直径为dv,e=0.28~0.32B。通常,高功率发动机为了获得良好的容积效率,做到进气门比排气门大20%~40%,但配备进气增压系统的发动机为了降低排气能量损失,也有采用大尺寸排气门即dv,s<dv,e的发动机。

气门座角度α考虑到气体流动阻力,通常多采用30°、45°角度,虽然在30°附近能获得最大容积效率,但采用45°的情况较多。通常,气门座宽度b设定为,进气气门座宽度为b=0.03~0.07dv,s,排气气门座宽度为b=0.03~0.1dv,e。气门座的宽度在密封层面上以窄为好,但在传热和耐冲击层面上以宽为好。从燃烧气体传递到气门的热量,通过气门头落座在气门座上时进行散热。因此,气门座宽度和气门落座在气门座上的压力对气门的冷却效果相当重要。

气门杆直径d0的大小根据抵抗气门打开时气缸内压力与惯性力的抗弯曲强度,以及气门抵抗压缩时的抗压缩强度来决定,通常,气门杆直径为d0=0.2~0.3dv,为了促进传热冷却效果,有时也设计为略微粗壮。

此外,气门孔直径di为气门头部直径的0.84倍,即di=0.84dv,气门升程hv由气门通过面积(气门座通过面积)与气门孔面积相同的条件下决定。表7-1显示了燃烧室类型和允许的气门直径。

表7-1 燃烧室类型和允许气门直径

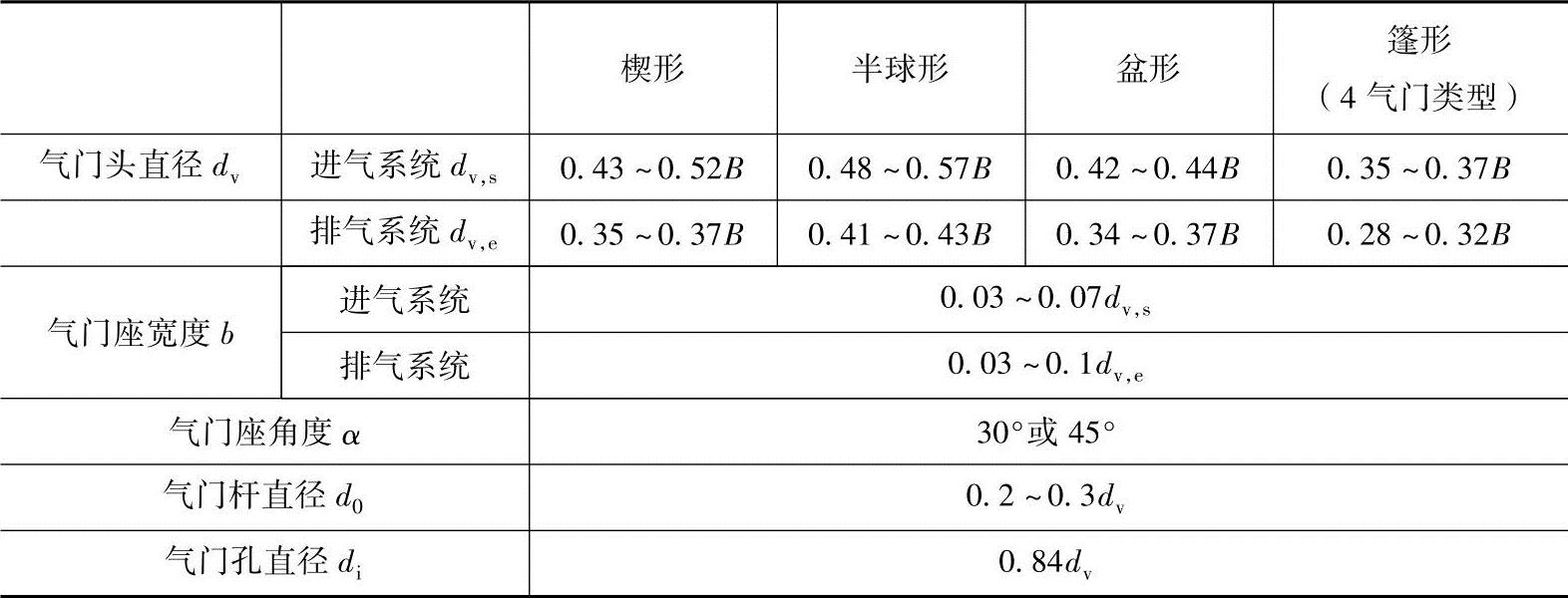

2.气门驱动机构

气门驱动机构多采用顶置类型,分为顶置气门类型和顶置凸轮类型,如图7-2所示。顶置气门(OHV)的气门驱动机构由凸轮、凸轮轴、挺杆、推杆、摇臂、气门弹簧和气门组成,并由曲轴带动凸轮轴旋转。此类型凸轮轴设置在气缸体上,驱动较简便,制造费用也较经济。V型发动机在两侧气缸排之间仅配备一个凸轮轴就能解决问题,因此比较合适。

图7-2 气门驱动机构

顶置凸轮(OH)是在气缸盖上配置凸轮轴的类型,包括凸轮通过挺杆或从动件凹头直接驱动和凸轮通过摇臂的间接驱动。调整气门间隙时,摇臂类为调整枢轴高度,挺杆类为调节调整垫片。弹簧座圈通过锥形分离锁片与气门杆进行连接。气门导管是压入气缸盖的,如有磨损可以进行更换。为了降低铝合金气缸盖的磨损,使用气门座圈。顶置凸轮式虽然设计较复杂,制造费用也较贵,但摩擦损失小,无推杆容易控制气门运动的优点很显著。尤其是直接驱动类型与间接驱动类型相比,因没有摇臂枢轴,可用较小的驱动转矩进行驱动。

①机械式。凸轮轴旋转力通过推杆、摇臂或挺杆克服弹簧力打开气门的类型称为机械式。如图7-2所示为机械式气门驱动机构。

②油压式。气门通常通过机械力驱动,此外还可以通过油压(液压挺杆)驱动。液压挺杆设计为气门传动机构保持最佳的气门间隙。采用液压挺杆可以自动调整气门间隙,在机油的作用下,在气门运动开始的初期可以起到缓冲作用,因此可以设计加快气门打开速度的凸轮形状。但也存在很多缺点,如气门黏附在打开状态、气门运动不确定或如不采用滚轮挺杆摩擦损失就会增大等。

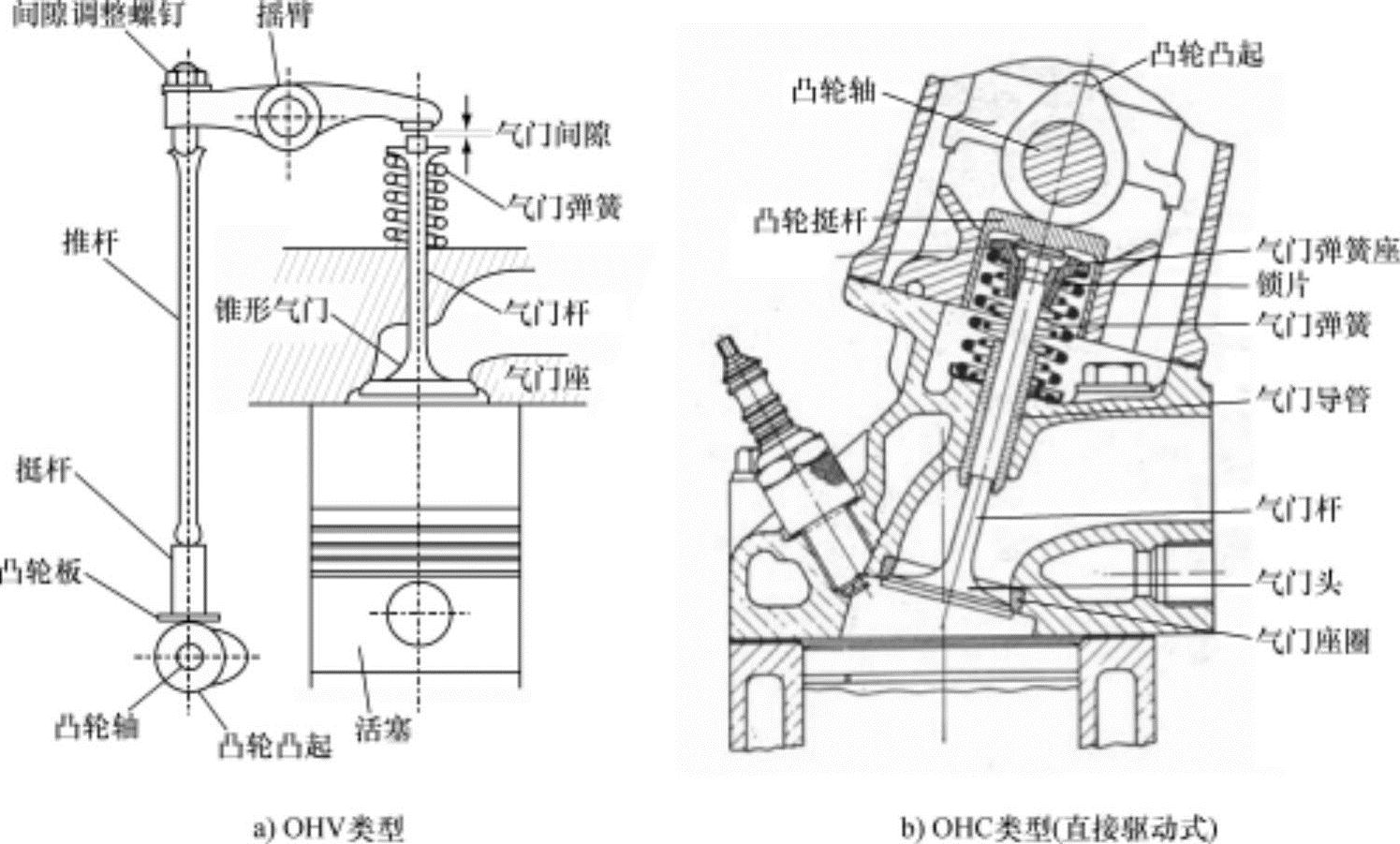

3.气门、凸轮的运动

(1)凸轮运动 理论上,气门运动与凸轮和挺杆几何学形状有关。但实际气门运动因气门传动机构构成要素的质量和强度等问题,与凸轮运动稍有差异。虽然气门系统存在气门间隙,但在气门弹簧力的作用下,除了进气、排气行程外处于完全关闭状态。

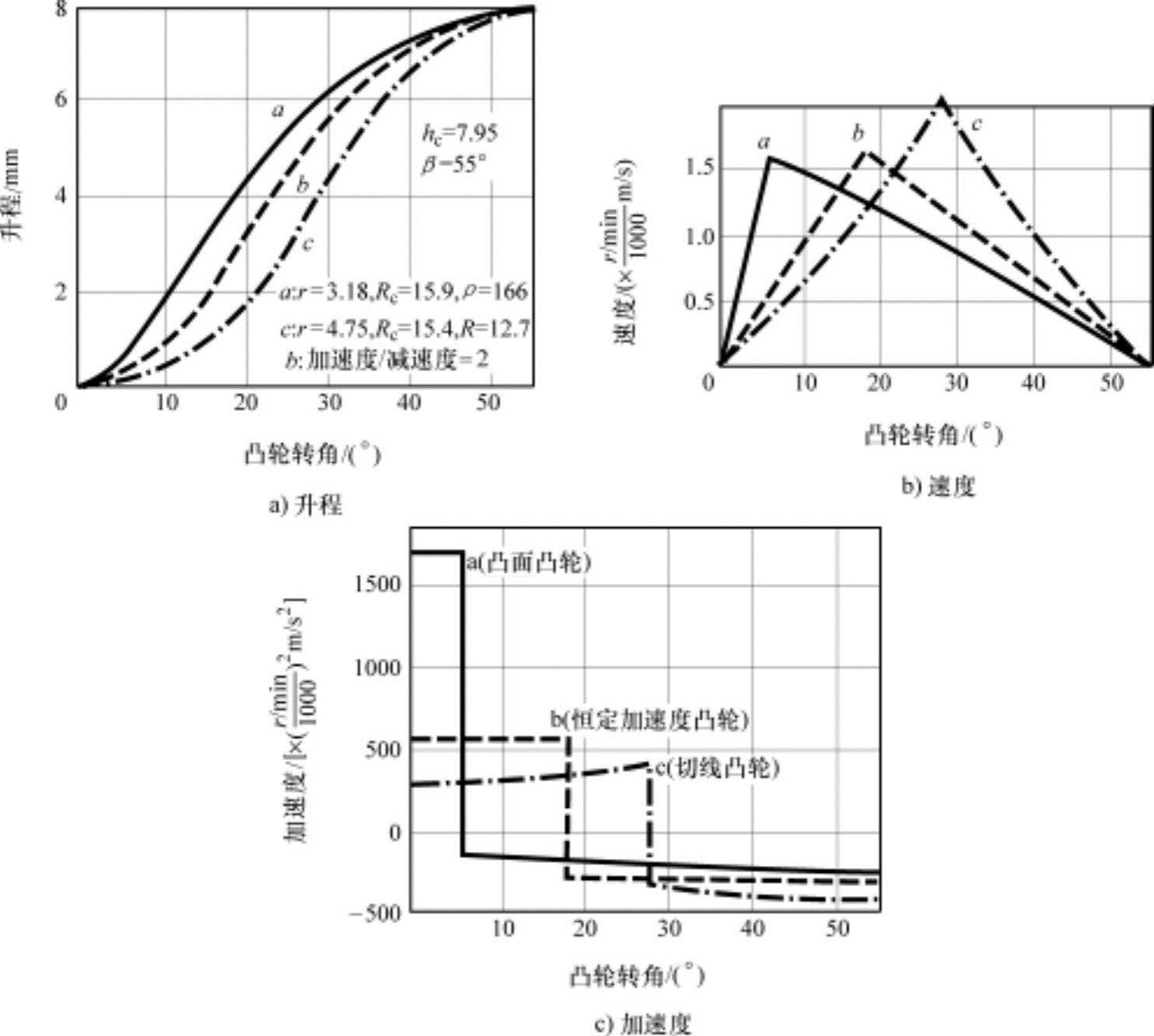

气门的运动(升程、速度、加速度)如图7-3所示,可以看出除了运动初期和末期外,理论上与凸轮的运动相同。气门速度为升程对时间的微分值,加速度为速度对时间的微分值。图7-3a为凸轮随凸轮角度变化的气门升程线图,横坐标为凸轮旋转角度或时间。气门在瞬间打开和关闭,其线图成为直角四边形较为理想,但这是不可能做到的,因此仅在加速度允许范围内尽可能做到面积要大。

如图7-3b气门速度线图所示,气门初始速度为了缓冲挺杆与气门杆上端部之间的冲击,设计为一定的速度。这部分凸轮为了满足所有运行条件,制造了特殊的凸轮角(一定区间或一定凸轮角)。气门初始速度(冲击速度)通常在额定条件下(0.5m/s以下)运行。

凸轮继续旋转,当凸轮旋转力大于气门弹簧力时,气门开始移动。此时,为了增加速度把凸轮的升程设计为正弦函数。气门速度随凸轮升程的增加而增加,然后开始减小,到了最大升程时速度为0,气门完全打开。气门速度的减小通过气门弹簧力的大小来决定。气门关闭的过程与此相反。

图7-3 理论上的气门运动

a)升程 b)速度、加速度

从外观设计上,随着凸轮的旋转,凸轮必须要获得这样的多种升程、速度、加速度等。这样设计的凸轮称为动力多项式凸轮。

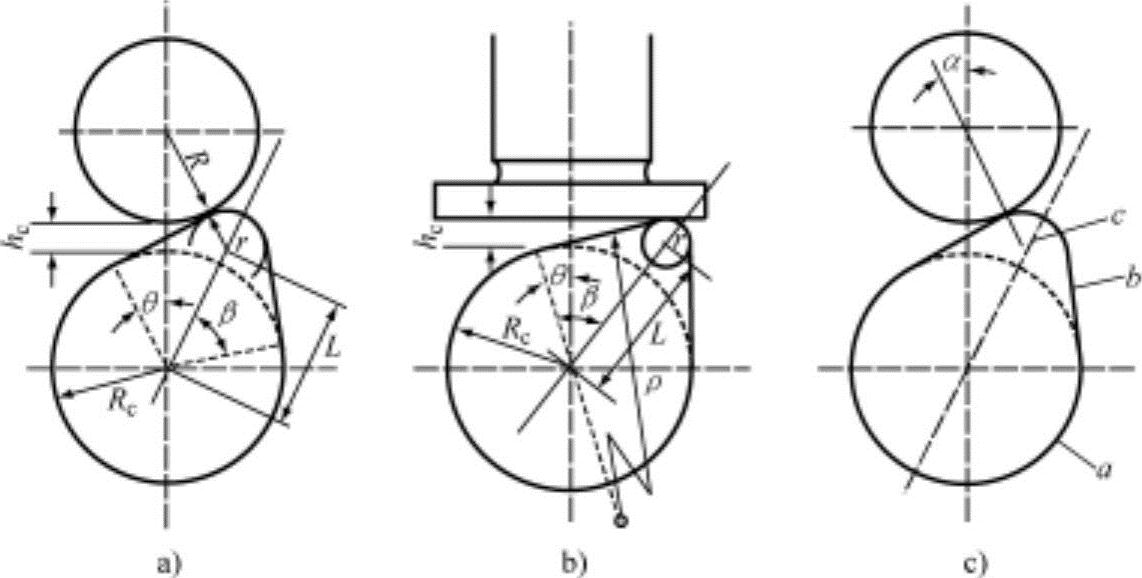

(2)凸轮轮廓 气门通过凸轮的驱动打开,并通过气门弹簧关闭。气门的升程由凸轮轮廓和挺杆形状决定。凸轮设计为向气门提供一定的加速力,加速度能在瞬间发生变化。凸轮轮廓的设计主要是解决从0升程开始到最大升程过程中使用什么样的可变化函数的问题。这些函数可以用正弦波函数、多项式函数表示。如图7-4所示显示了多种形状凸轮轮廓。

①基本型。如图7-4所示为基本型凸轮轮廓。在图中,a为基圆,b为凸轮腹,c为凸起,α为压力角。通常,凸起为圆弧形状,凸轮腹为直线或圆弧形状。这些方面有如下类型。

切线凸轮:把基圆与凸起圆以切线进行连接,与滚子从动件(滚轮挺杆)组合使用在低速发动机上,如图7-4a所示。

圆弧凸轮:凸轮腹为凸面的(图7-4b)和凹面的(图7-4c)两种。凸面的圆弧凸轮与平面或曲面从动件(挺杆)组合使用在小型、高速发动机上,称为谐和凸轮。凹面的圆弧凸轮与滚子从动件组合使用在低速发动机上。

恒定加速度凸轮:获得恒定加速度、减速度的升程曲线由两种抛物线组合,其凸轮轮廓为很复杂的曲线。

这些凸轮的升程、速度、加速度可以利用几何学进行计算得出,如图7-5所示。

图7-4 基本型凸轮轮廓

②动力多项式凸轮。基本型凸轮因存在不连续加速度的范围,在高速领域气门机构受到的冲击会增大。实际凸轮是对基本型凸轮不断进行修正,并通过试错法设计为适当的形状。目前多采用动力多项式凸轮。

动力多项式凸轮为把凸轮轮廓的各项尺寸用多项式进行表达,以判定满足必要条件的常数、差数、系数,以及考虑凸轮轴、挺杆、推杆、摇臂和支撑件的弹性变形,即气门机构的弹性变形,以获得气门所必要的位移,并决定凸轮的轮廓。

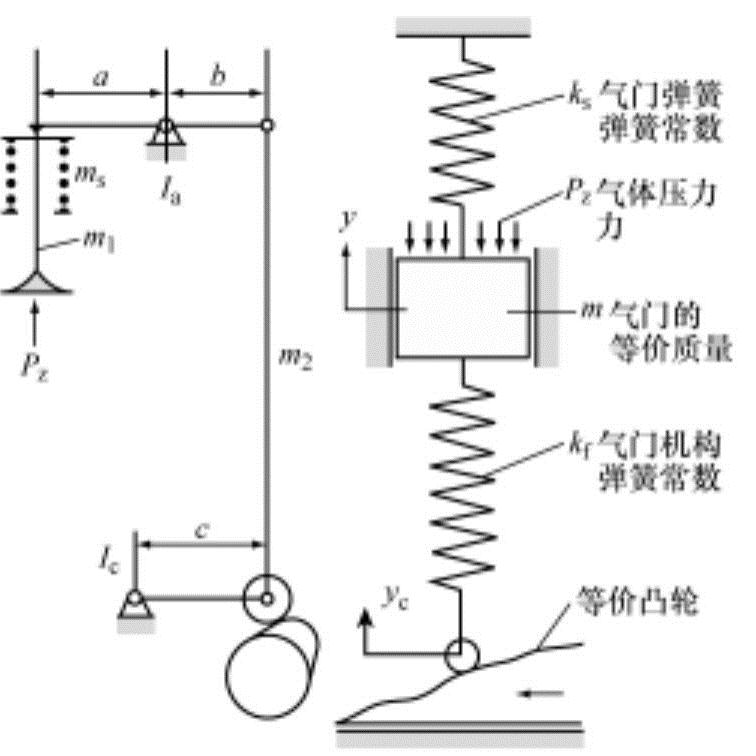

气门驱动机构是由气门系统的运动质量和气门弹簧组成的运动系统,其固有振动频率较低,仅为数百赫兹。在顶置气门(OHV)的运动过程中,气门系统受到的作用力有质量惯性力、气体压力和气门系统装配相关惯性力矩等。如图7-6所示为顶置气门(OHV)机构的结构简图。气门系统的运动方程式如下。

式中,ks为气门弹簧的弹簧常数;kf为气门机构的弹簧常数;Pz为气体压力的作用力;Ps0为气门弹簧力;m为气门的质量;yc为凸轮的变位,以如下式表示:

图7-5 基本型凸轮的升程、速度、加速度比较

式中,m1为气门质量;ms为气门弹簧和弹簧座圈质量;m2为挺杆、推杆、间隙调整螺栓等的总质量;Ia为用摇臂支撑气门系统的惯性力矩;Ic为支撑凸轮的惯性力矩;n为凸轮轴转速。

图7-6 气门机构的结构简图

如果考虑气门间隙c,则凸轮位移可表示为

yc=hr+kry+φy″ (7.2)

式中,hr=c+δ,为缓冲曲线高度;δ=Pz+Ps0/kf,为初始负荷下的静态变形;kr=1+ks/kf,为全气门机构的等价弹簧常数;φ=m(6n)2/kf,为动态变形系数[(°)2]。式(7.2)中的气门位移y、加速度y″,如果考虑对位移的多项式进行计算,可以求出凸轮的位移yc。以此计算出的凸轮曲线既不发生气门喘振,振动也很小,但此凸轮曲线上会出现在实际中无法制造的项。

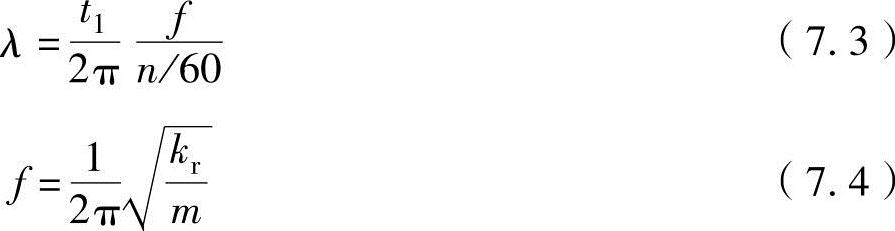

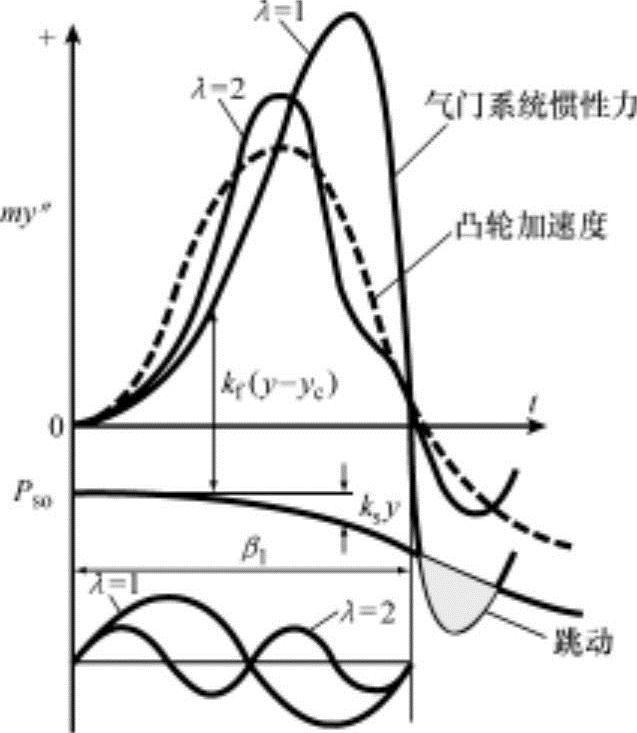

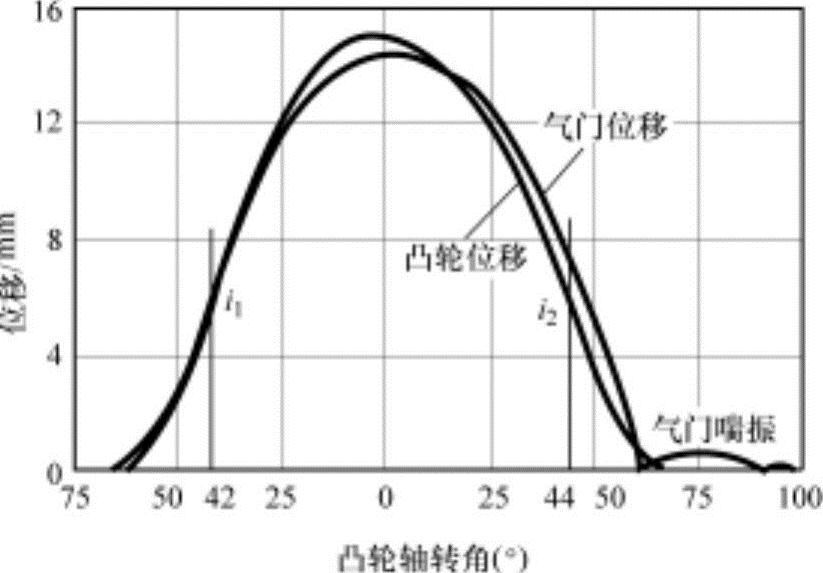

(3)气门喘振 动力多项式凸轮的形状为凸轮角度的函数,即只要知道yc=f(θ),就可以求出气门的运动。气门运动是凸轮位移与气门系统的振动相重叠。在凸轮加速期间的t1时间,如果气门系统的振动频率为λ,则关系式为

式中,f为气门系统的自然振动频率。

如图7-7所示为气门系统的振动频率为λ=1、2时惯性力与弹簧力之间的关系。根据式(7.1),kf(y-yc)为作用在推杆上的力(仅Pz=0),此力从正(+)转为负(-)时,气门从凸轮脱离。这种气门跳动只在λ=1时出现。气门与凸轮相互脱离后,两者的运动各自分开进行,但气门会重新回到凸轮面上。此时,如果冲撞速度大,气门会重新弹跳脱离,出现反复气门跳动现象,把这种现象称为气门喘振(或气门冲击、气门跳动),如图7-8所示。如果此现象严重,会在气门完全关闭前一直冲击气门座,或使进气门、排气门打开/关闭时间发生变化,造成发动机性能降低。

图7-7 气门系统振动频率和跳动之间的关系

图7-8 气门喘振

为了防止气门喘振,采用加大气门弹簧强度的方法不起多大效果,应尽可能增加气门机构的刚性,并尽可能减少气门的重量。当λ>2时,没有发生气门跳动现象。动力多项式凸轮是在不产生气门跳动的条件下判定其形状,因此在规定的速度范围内没有气门跳动。

近年来,气门系统的质量分布已经成为模块化,利用计算机分析气门的运动,可以预测随速度变化的气门系统的反应。模块参数不仅包含气门系统的刚性,还包括凸轮轴驱动强度、凸轮轴扭转刚度、发动机结构上凸轮轴的装配刚度、摇臂刚度等,另外为了防止发生共振,也考虑了阻尼因素。

有关内燃机学的文章

表6-10齿轮机构的类型齿轮机构的应用既广,类型也多,根据一对齿轮在啮合过程中传动比是否恒定,可将齿轮机构分为两大类,即定传动比传动的齿轮机构。变传动比传动的齿轮机构。因为在这种齿轮机构中的齿轮一般是非圆形的,所以又称非圆齿轮机构。......

2023-06-26

气门传动组件包括凸轮轴及正时齿轮、挺柱、推杆、揺臂、揺臂轴、气门间隙调整螺钉等。不同类型的气门传动组组成不同,如图3.13所示为凸轮轴上置式气门传动组的组成。气门传动组件的功用是使进、排气门能按配气相位规定的时刻开闭,且保证有足够的开度。(一)凸轮轴1.功用控制气门的开启和关闭。气门顶置式配气机构的挺柱一般采用筒式,以减轻质量。......

2023-08-23

任务要求分析内燃机的气门结构及工作原理。如图2.34所示为内燃机配气的凸轮机构。图2.38对心式尖底直动从动件盘形凸轮机构的工作过程2.2.4从动件的常用运动规律从动件的位移、速度和加速度随时间t的变化规律,称为从动件的运动规律。......

2023-06-30

铰链四杆机构按两连架杆运动形式的不同,分为如下三种基本类型:曲柄摇杆机构 两连架杆中一个为曲柄,另一个为摇杆的铰链四杆机构称为曲柄摇杆机构。在曲柄摇杆机构中,以曲柄为主动件时,可将曲柄的整周连续转动变为摇杆的往复摆动。双曲柄机构 两连架杆均为曲柄的铰链四杆机构,称为双曲柄机构。图1-4 惯性筛机构图1-5 平行双曲柄机构图1-6 天平图1-7 火车主动轮联动装置双摇杆机构 两连架杆均为摇杆的铰链四杆机构,称为双摇杆机构。......

2023-06-25

如其中之一不起作用时,制动轮或制动盘上应仍能获得足够的制动力,使载有额定载荷的轿厢减速。最新发展的多点作用盘式制动器,其独立制动点多达6点以上,并配有故障报警、磨损监测功能。无齿轮曳引机的制动器直接作用于曳引轮轴,所需制动力矩很大,制动轮或制动盘的直径不能太小,从而造成制动器体积较大。......

2023-06-15

密封框为U形钢结构,在其外部端面和内侧面均布置有止水橡皮。密封框推出并与闸首门接触后,由10只油缸共同压紧。为避免船厢对接期间因油缸的泄漏破坏密封效果,在每只油缸与密封框的连接处均加设机械弹簧箱,以维持油缸对密封框的压紧力。试验结果显示,密封框的各处止水效果良好,C形橡皮的变形在预料范围内。......

2023-06-27

在机械机构中,除前面介绍的平面连杆机构、凸轮机构外,还经常会用到螺旋机构和间歇运动机构等类型繁多、功能各异的机构。主动件做连续运动,从动件做周期性间歇运动的机构称为间歇运动机构,如棘轮机构、槽轮机构、不完全齿轮机构。按用途和受力情况,螺旋机构又可分为以下3种。曲柄摇杆机构将曲柄的连续转动换成摇杆的往复摆动。齿式棘轮机构有外啮合与内啮合两种形式。矩形齿用于双向转动的棘轮机构。......

2023-06-23

环境监理机构常见组织形式与工程监理的组织形式基本一致,有直线制环境监理、职能制环境监理、直线职能制环境监理、矩阵制环境监理。矩阵制环境监理的基层环境监理组接受纵向和横向两个工作部门的指令,当纵向和横向的指令发生矛盾时,只能由环境监理总监进行协调或决策。图3-7矩阵制环境监理......

2023-11-16

相关推荐