发动机性能曲线显示了发动机输出功率、转速n、转矩Te、净平均有效压力pm,s和燃料消耗率be之间的关系。图3-8 发动机性能曲线净功率与转矩Te和转速n的乘积成正比。对应发动机的负荷和应对负荷变化的不是最大输出功率(或转速),而是转矩,即以良好的燃烧状态来应对负荷条件。发动机的转矩随空气燃料混合气的量和点火时刻的不同而会发生变化。......

2023-06-28

燃烧技术的改善以燃烧控制方式(发动机修正)为主体,此方法主要是平衡发动机的输出功率、燃油消耗量、其他废气排放性能。因此现在已经开发的或正在开发的燃烧技术不仅以提高燃油效率为目的,还要降低有害废气的排放量。

在这方面大体上有两种方法:一是燃烧最佳化;二是降低摩擦损失。燃烧最佳化技术方面有均质压燃(HCCI)技术、高压多次喷射技术、降低进气/排气机械损失技术、燃烧室改善技术、可变涡轮增压技术、精密控制技术等。摩擦损失降低技术方面有,与汽油机相同的凸轮轴驱动力降低技术、改善活塞运动、提高部件加工精度、使用摩擦缓和剂、部件轻量化等。

(1)均质压燃(HCCI) 在均质预混合压缩着火(HCCI)技术方面,为了提高柴油机的燃油效率,同时降低炭烟颗粒(PM)与NOx的生成量,正在积极研究利用汽油机预混合燃烧方式的应用技术。早期虽然就开始对这种类型的发动机进行了研究,但因在高负荷运行条件下和过渡运行时的燃烧控制上存在难度等因素,在实用化方面正待解决的难题很多。但随着最近柴油机电控化技术的蓬勃发展,这些难题正逐步得到解决。

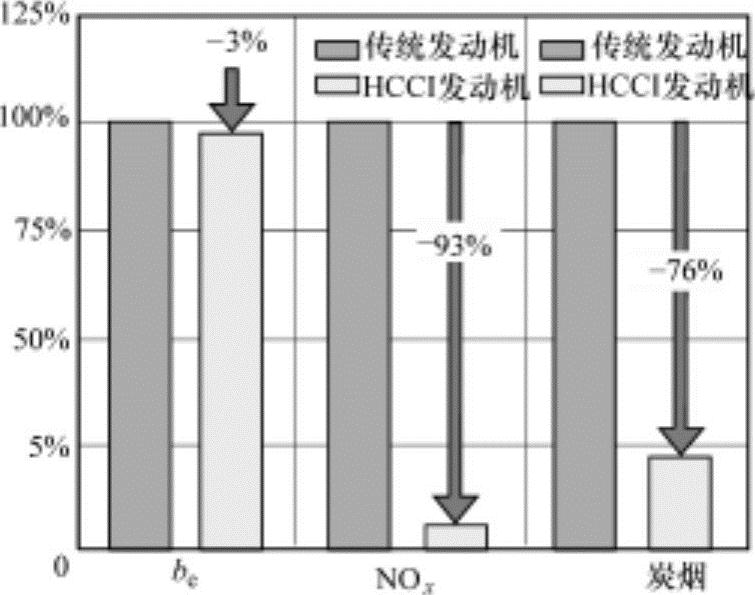

均质压燃(HCCI)燃烧技术是通过早期喷射形成预混合气,在不生成PM和NOx的低温燃烧领域运行的技术。这在图6-49所示的局部比当量-温度曲线(φ-T模型)中很容易得到解释。传统柴油机的运行条件均包含了NOx和炭烟的生成领域,但均质压燃(HCCI)和LTC技术均为在避免这些有害成分生成领域的范围内促进燃烧的方法。为了降低NOx的生成量,需要低温燃烧,利用多量废气再循环(EGR),防止炭烟生成,避免局部浓混合比(高比当量)状态下的燃烧,以通过改变喷射战略形成预混合气状态。图6-50所示为均质压燃(HCCI)的燃烧效果。

图6-49 φ-T模型燃烧领域

图6-50 均质压燃(HCCI)燃烧效果

均质压燃(HCCI)的燃烧技术因为是低温燃烧,HC和CO的生成量会增加,但NOx和炭烟的生成量会显著降低。虽然此技术研究了很长时间,但仅局限于低负荷领域,而且存在过渡运行领域燃烧控制难的问题。尤其是,决定燃烧发生时间的燃油自发着火特性随燃油特性(组成化学成分)的不同而变化,因此必须同时研发燃烧控制技术,才能达到商用化的目的。

目前,此项技术在低负荷状态通过传统柴油燃烧和废气再循环(EGR)实行最佳化,在中负荷状态实现均质压燃(HCCI)燃烧,在高负荷状态通过高压多次喷射缩短燃烧时间,增加静态燃烧比率,因而降低燃油消耗率和有害废气的生成量。如图6-51所示。

(2)高压燃油喷射技术 通过高压燃油喷射技术改善燃烧对提高性能方面也很有效。直喷式发动机通过促进与空气的混合,可以有效降低炭烟颗粒(PM)的生成量,通过多次喷射,缩短燃烧时间,增加静态燃烧比率,因而能有效降低燃油消耗率。

发动机的输出功率是随发动机转速的上升而增大。但是,转速越高,在一定燃烧期间(40°~60℃A)的燃烧时间会缩短。直喷式发动机的燃烧会受到燃油和空气之间混合速度(扩散速度)的影响,因此必须有效地形成空气和燃油之间的混合。为此,需要能提高燃烧室内空气流动状态和燃油喷射率,以及精密控制喷雾状态的高压燃油喷射技术。最近,高压燃油喷射系统主要以共轨式和泵喷嘴式占据大部分市场。

图6-51 应用喷射自由度的燃烧模式最佳化

目前,直喷式柴油机使用的共轨喷射系统的喷射压力为160~180MPa,泵喷嘴式200MPa以上超高压喷射系统应用在部分量产乘用车上。这种超高压喷射系统,燃油平均粒径从传统的30~40μm减小到10μm左右,能缩短着火延迟时间,燃烧开始位置从喷油器附近向壁面附近移动等,表现为与传统的燃烧模式不同的形态。

共轨式的喷射时间、喷射压力、喷射率的控制,对于发动机的转速和负荷相互独立控制,因此与传统的机械式燃油喷射系统相比自由度高,还能实现多次喷射(预喷射、主喷射、端口喷射等),同时能降低噪声及NOx和炭烟颗粒的生成量,还能降低燃油消耗率。喷油器原来多用电磁阀式,现在使用重量更轻、响应性更好并且更加能精密控制的压电式。

(3)进气/排气损失的降低 柴油机为了提高输出功率,多使用增压器。增压器的使用会增加进气/排气损失阻力,进气阻力的降低会提高热效率,即会降低燃油消耗率。图6-52所示为气缸容积为2.4L发动机转速为1400r/min、净平均有效压力为2MPa的柴油机的进气/排气损失对热效率的影响曲线。进气阻力的降低对策上,增压器效率的提高和进气口流量系数的提高也很重要。在进气/排气损失的降低方面,多气门化很有效。此种状态混合气的形成比起空气流动更依赖于喷雾能量,因此为了在这种状态下能进行燃烧,高压喷射系统的发展和普及是不可避免的。

进气/排气损失降低技术还有4气门燃烧室形状最佳化。这是为了在燃烧室内形成最佳的混合气,进气流动和活塞碗的形状应最佳化,喷油器应处于燃烧室的中央位置。为此,可应用4气门可变涡流控制系统等。这样一来,进气口和燃烧室形状成为决定柴油机性能的重要因素,因此通过流动分析等,正努力研究形成最佳空气和燃油混合气的燃烧室设计。图6-53所示为4气门涡流比φ与流量系数CD之间的关系。

图6-52 进气、排气损失对热效率的影响

图6-53 进气口的最佳化设计

(4)精密控制技术 最近开发的精密控制技术,可以改善以燃烧压力为基础的控制。其原理是在过渡运行区间实时检测燃烧室内的燃烧压力,利用此信息计算目标控制要素后,最终把控制要素控制到目标水平上,变更基本运行控制参数。

有关内燃机学的文章

发动机性能曲线显示了发动机输出功率、转速n、转矩Te、净平均有效压力pm,s和燃料消耗率be之间的关系。图3-8 发动机性能曲线净功率与转矩Te和转速n的乘积成正比。对应发动机的负荷和应对负荷变化的不是最大输出功率(或转速),而是转矩,即以良好的燃烧状态来应对负荷条件。发动机的转矩随空气燃料混合气的量和点火时刻的不同而会发生变化。......

2023-06-28

这些燃烧室的压力损失系数分别为18、25、35左右。燃烧室内火焰温度超过2000K,因此提高燃烧室火焰筒的耐久性和同时尽可能做到涡轮进口燃气温度的分布,以防止涡轮的早期恶化。火焰筒的寿命主要受到因高温氧化造成的板厚减小和因反复加热造成的低频疲劳损坏的影响。火焰筒的所有部分设计温度基本上不会超过许可温度1100K。......

2023-06-28

图6.5上止点前450℃A燃烧室内流线分布进气阶段初期,如图6.5所示,进气气流会与转子表面发生碰撞,碰撞后的气流向四周扩散,因此L、T、Q、H气流在进气口的前后左右均出现了明显的涡团,分别如图6.5中的Ⅰ、Ⅱ、Ⅲ、Ⅳ所示。......

2023-06-23

航空燃气涡轮发动机以喷气发动机循环运行。如果对正常状态能量守恒方程考虑上述假设,可以推导出如果把上式中的me以式代入,可以推导出推进发动机最核心事项是预测气体从喷口喷出时的出口速度。涡轮喷气发动机进口与出口的动量不同,由此产生推力Ft。如果推力为Ft,空气质量流量率为,比推力Is的计算式为把式中的推力Ft以式代入,可以推导出如果忽略燃空比F/A,则比推力Is的计算式改写为各种推进发动机随马赫数的比推力如图12-9所示。......

2023-06-28

与普通TIG焊相比,由于热丝TIG焊显著提高了热输入,适于焊接中等厚度的焊接结构,又保持了TIG焊具有高质量焊缝的特点。热丝TIG焊的熔敷速度可比普通TIG焊提高两倍,从而使焊接速度增加3~5倍,提高生产率。图7-50 钢的钨极氩弧焊熔敷速度比较3.TOPTIG焊TOPTIG焊原理 TOPTIG是TIG焊接工艺的一种。......

2023-07-02

目前一般要求σb为0.94~0.96,即2.6.3.3最大出口温度最大出口温度反映了燃烧室的技术水平,也直接决定着涡轮需要承受高温度的能力。......

2023-07-30

为了便于使所有引脚在0.5 min内形成连接,引线框架表面要包覆一层锡铅共晶焊料。考虑环境方面的因素,这层包覆材料已经由共晶锡铜合金或纯锡代替。然而,这些无铅的锡基涂层会引起锡须的自发生长。这些锡须可能会造成引脚间的短路,引起目前的一个可靠性问题。图1.4硅芯片和引线框架之间的引线键合示意图1.5引脚和基板之间的焊料接头示意......

2023-06-20

相关推荐